Изобретение относится к электролитическому получению алюминия и может быть использовано в конструкции анодных устройств алюминиевых электролизеров с верхним токоподводом и самообжигающимися анодами.

Наиболее близким решением по технической сущности и достигаемому результату, является стальная токоподводящая штанга алюминиевого электролизера.

В известном решении стальной токо- подводящий стержень (штырь) алюминиевого электролизера выполнен с уменьшенным сечением в верхней части, составляющей не менее 30% длины всего штыря. Площадь уменьшенного сечения составляет не оолее 60% площади поперечного сечения нижней части, а выполнено сечение в виде круга или в виде кольца.

Уменьшение площади поперечного сечения штыря в верхней части, составляющей не менее 30% длины штыря, на 40% и более, приводит к значительному увеличению плотности тока на этом участке, что влечет увеличение выделения джоулева тепла и повышение температуры самого штыря и температуры жидкой фазы анода вокруг штыря. Рост температуры нижних слоев жидкой фазы анода приводит к увеличению газовыделений, к ухудшению качества анода, из-за потерь летучих углеводородов, и к загрязнению окружающей среды, из-за выделений бенопирена и смолистых.

Целью предполагаемого изобретения является улучшение качества анода и снижение степени загрязнения окружающей среды за счет снижения температуры жидкой анодной массы непосредственно вокруг штыря и температуры самого штыря.

Техническая сущность предполагаемого изобретения заключается в следующем

XI

Ч

Os XI

о

В процессе формирования непрерывного самообжигающегося анода под действием высоких температур происходят различные физико-химические процессы, сопровождающиеся значительным выделением углеводородов и канцерогенных веществ с поверхности анода, причем, газовыделения тем больше, чем выше температура жидкого слоя анодной массы, Максимальная же температура - в зоне штырей. Кипение массы в околоштыревом пространстве и повышение газовыделения приводит к загрязнению окружающей среды, к ухудшению качества анода, т.к. выделяющиеся углеводороды не используются в процессах полимеризации и конденсации. Снижается плотность спеченной части анода, повышается расход анодной массы.

Предлагаемое устройство, за счет интенсивного отвода тепла от неспеченного слоя анодной массы через штырь и охлаждения самого штыря, позволит снизить температуру массы в околоштыревом пространстве снизить выделения вредных веществ, повысить качество анода, за счет снижения выделения углеводородов снизить расход электроэнергии за счет снижения температуры самого штыря.

Предлагаемое решение отличается от прототипа тем, что, герметичная плотность частично заполнена жидким теплоносителем, имеющим температуру кипения 100- 185°С, а наружная верхняя часть штыря снабжена радиатором охлаждения. Причем, нижняя часть герметичной полости расположена в неспеченной зоне анода, а верхняя - в зоне радиатора охлаждения. Кроме того, развитая поверхность (часть развитой поверхности) герметичной полости выполнена из материала, имеющего коэффициент теплопроводности выше, чем у материала штыря.

В предлагаемом анодном устройстве токоподводящие штыри снабжены герметичными полостями, каждая из которых выполнена с развитой поверхностью и частично заполнена жидким теплоносителем. Длина полости, выполненной внутри штыря, составляет 25-28% от длины штыря, а площадь поперечного сечения - 20- 25% от площади поперечного сечения цилиндрической части штыря. Верхняя граница полости находится ниже головки штыря на расстоянии, составляющем 5 19% от длины штыря. В верхней части токоподводящий штырь снабжен радиатором охлаждения. Для увеличения

теплообмена на

1

1

своего обьема

10 30 полость заполнена жидким теплоносителем, имеющим температуру кипения 100-185°С. Количество теплоносителя зависит от его термодинамических характеристик, обеспечивающих следующие необходимые условия:

- эффективный отвод тепла на всем цикле работы штыря за счет динамического равновесия системы жидкость - насыщенный пар (фазовый переход) и конвекции;

0 -обеспечиватьусловия безопасной эксплуатации устройства, т.к. при больших объемах теплоносителя возрастает давление пара в полости, что может привести к ее разрушению.

5 Выбор жидких теплоносителей, имеющих температуру кипения 100-185°С обусловлен тем, что, с одной стороны, использование легкокипящего теплоносителя нецелесообразно, т.к. в этом случае

0 за счет высокого давления насыщенного пара в герметичной полости снижается эффективность теплопередачи системы жидкость-насыщенный пар, не обеспечиваются безопасные условия эксплуатации уст5 ройства. С другой стороны, температура кипения теплоносителя должна быть не выше температуры анодной массы в зоне расположения нижней части герметичной полости штыря (200-220°С) при его работе

0 на нижнем горизонте в центральной части анода, чтобы происходил отвод тепла за счет фазового перехода и работы динамически равновесной системы жидкость-насыщенный пар. Токоподводящие штыри

5 установлены в тело анода. При установке штыря на верхний горизонт нижняя часть герметичной полсти с жидким теплоносителем располагается в верхней жидкой зоне анодной массы. По мере загрузки анодной

0 массы и опускания анода штырь, содержащий герметичную полость с заключенной в ней двухфазной системой жидкость-насыщенный пар, погружается в жидкую анодную массу. При этом возрастает

5 интенсивность охлаждения околоштыревого пространства и самого штыря.

При опускании штыря на нижний горизонт в жидкий верхний слой анодной массы погружена часть штыря, содержащая боль0 ший, по сравнению с установкой на верхнем горизонте, объем теплоносителя.

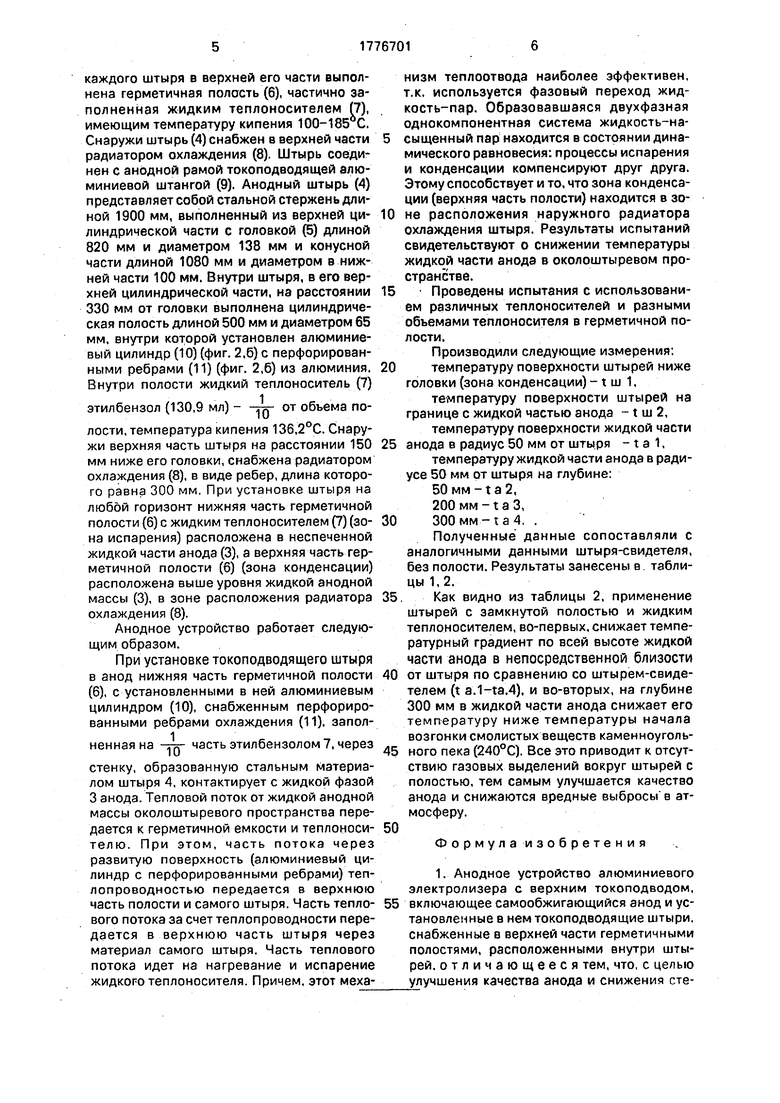

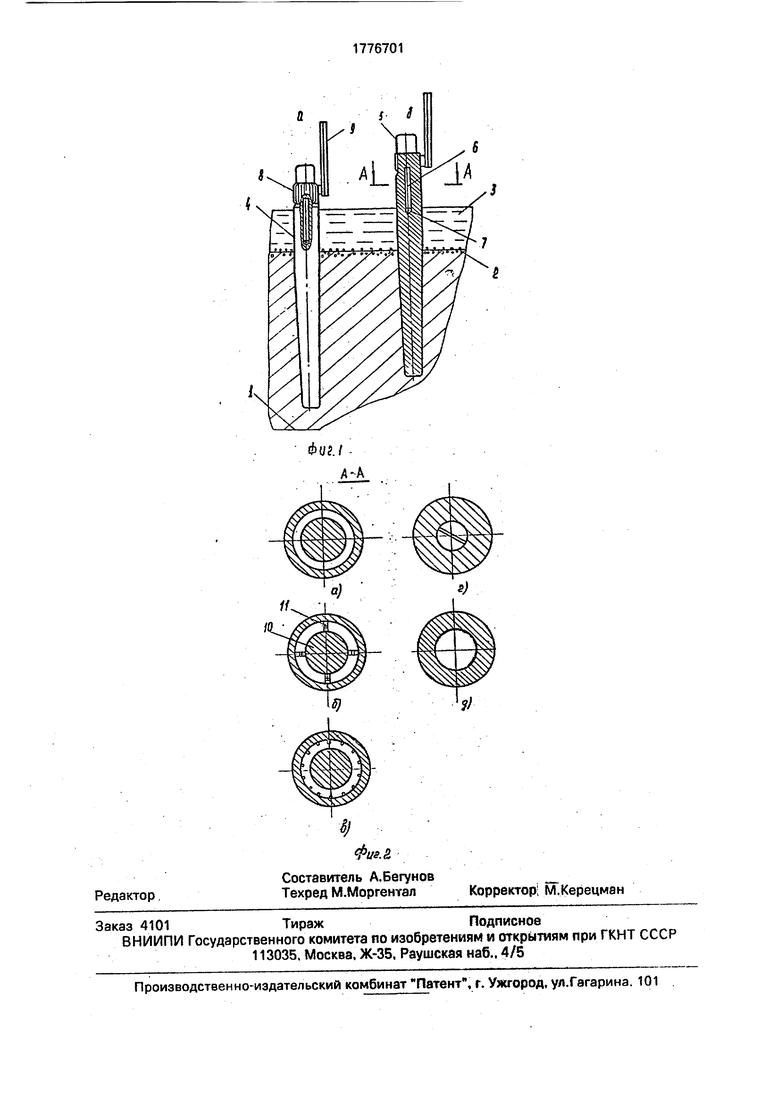

Предлагаемое анодное устройство изображено на фиг. 1: а - анодный штырь установлен на нижнем горизонте, б - на верхнем

5 горизонте.

Анодное устройство состоит из анода, содержащего спеченную часть (1), высокотемпературную зону полукокса (2). жидкую зону(3) и установленных в анод токоподво- дящих штырей (4) с головками (5). Внутри

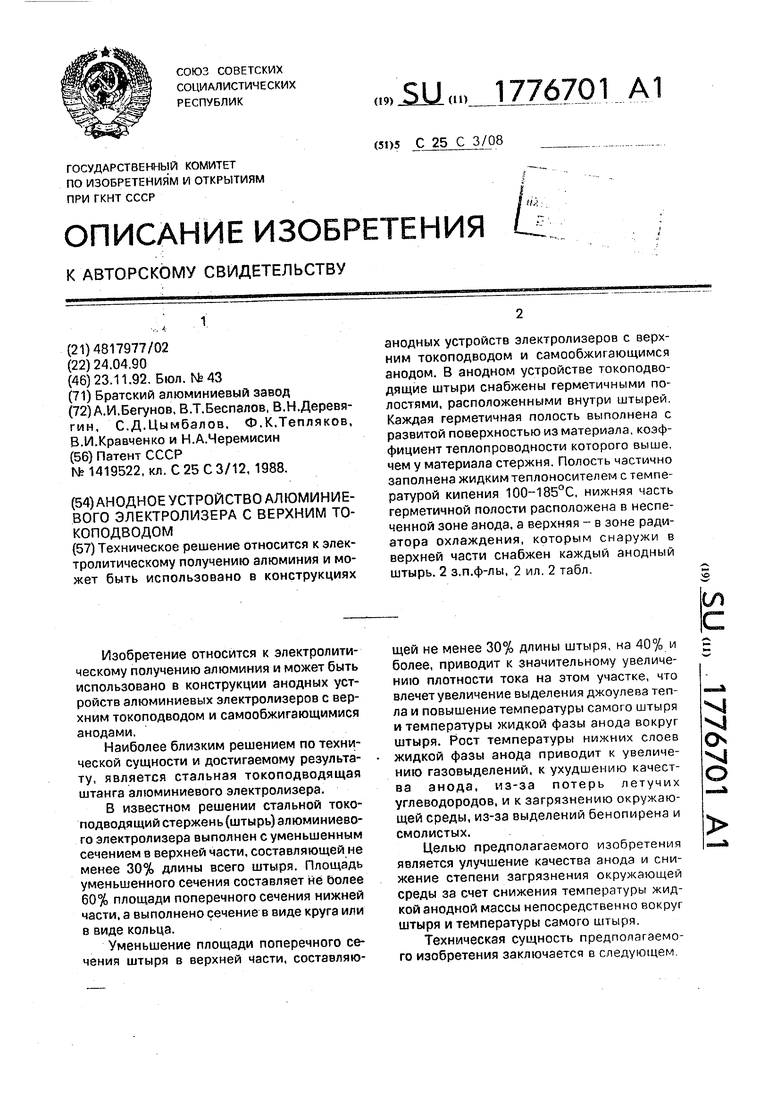

каждого штыря в верхней его части выполнена герметичная полость (6), частично заполненная жидким теплоносителем (7), имеющим температуру кипения 100-185 С. Снаружи штырь (4) снабжен в верхней части радиатором охлаждения (8). Штырь соединен с анодной рамой токоподводящей алюминиевой штангой (9). Анодный штырь (4) представляет собой стальной стержень длиной 1900 мм, выполненный из верхней цилиндрической части с головкой (5) длиной 820 мм и диаметром 138 мм и конусной части длиной 1080 мм и диаметром в нижней части 100 мм. Внутри штыря, в его верхней цилиндрической части, на расстоянии 330 мм от головки выполнена цилиндрическая полость длиной 500 мм и диаметром 65 мм, внутри которой установлен алюминиевый цилиндр (10) (фиг. 2,6) с перфорированными ребрами (11) (фиг. 2,6) из алюминия. Внутри полости жидкий теплоноситель (7)

этилбензол (130,9 мл) - -TQ- от объема полости, температура кипения 136,2°С. Снаружи верхняя часть штыря на расстоянии 150 мм ниже его головки, снабжена радиатором охлаждения (8), в виде ребер, длина которого равна 300 мм. При установке штыря на любой горизонт нижняя часть герметичной полости (6) с жидким теплоносителем (7) (зона испарения) расположена в неспеченной жидкой части анода (3), а верхняя часть герметичной полости (6) (зона конденсации) расположена выше уровня жидкой анодной массы (3), в зоне расположения радиатора охлаждения (8).

Анодное устройство работает следующим образом.

При установке токоподводящего штыря в анод нижняя часть герметичной полости (6), с установленными в ней алюминиевым цилиндром (10), снабженным перфорированными ребрами охлаждения (11). заполненная на -Г5Г- часть этилбензолом 7, через

стенку, образованную стальным материалом штыря 4, контактирует с жидкой фазой 3 анода. Тепловой поток от жидкой анодной массы околоштыревого пространства передается к герметичной емкости и теплоноси- телю. При этом, часть потока через развитую поверхность (алюминиевый цилиндр с перфорированными ребрами) теплопроводностью передается в верхнюю часть полости и самого штыря. Часть теплового потока за счет теплопроводности передается в верхнюю часть штыря через материал самого штыря. Часть теплового потока идет на нагревание и испарение жидкого теплоносителя. Причем, этот механизм теплоотвода наиболее эффективен, т.к. используется фазовый переход жидкость-пар. Образовавшаяся двухфазная однокомпонентная система жидкость-насыщенный пар находится в состоянии динамического равновесия: процессы испарения и конденсации компенсируют друг друга. Этому способствует и то, что зона конденсации (верхняя часть полости) находится в зоне расположения наружного радиатора охлаждения штыря. Результаты испытаний свидетельствуют о снижении температуры жидкой части анода в околоштыревом пространстве.

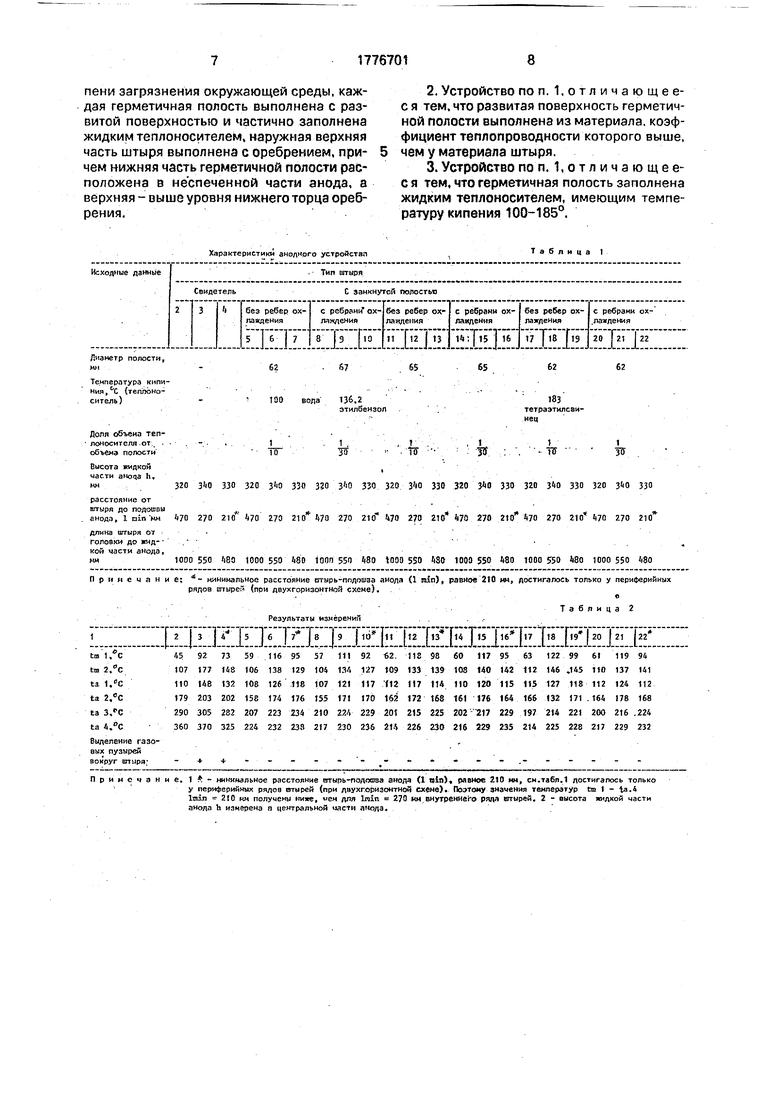

Проведены испытания с использованием различных теплоносителей и разными обьемами теплоносителя в герметичной полости.

Производили следующие измерения:

температуру поверхности штырей ниже головки (зона конденсации) -1 ш 1,

температуру поверхности штырей на границе с жидкой частью анода - t ш 2, температуру поверхности жидкой части

анода в радиус 50 мм от штыря -ta1,

температуру жидкой части анода в радиусе 50 мм от штыря на глубине: 50мм-1а2, 200 мм-1 a 3,

300 мм -1 a 4, .

Полученные данные сопоставляли с аналогичными данными штыря-свидетеля, без полости. Результаты занесены в таблицы 1,2.

. Как видно из таблицы 2, применение штырей с замкнутой полостью и жидким теплоносителем, во-первых, снижает температурный градиент по всей высоте жидкой части анода в непосредственной близости

от штыря по сравнению со штырем-свидетелем (t a.1-ta.4), и во-вторых, на глубине 300 мм в жидкой части анода снижает его температуру ниже температуры начала возгонки смолистых веществ каменноугольного пека (240°С). Все это приводит к отсутствию газовых выделений вокруг штырей с полостью, тем самым улучшается качество анода и снижаются вредные выбросы в атмосферу.

Формула изобретения

1. Анодное устройство алюминиевого электролизера с верхним токоподводом, включающее самообжигающийся анод и установленные в немтокоподводящие штыри, снабженные в верхней части герметичными полостями, расположенными внутри штырей, отличающееся тем, что, с целью улучшения качества анода и снижения степени загрязнения окружающей среды, каждая герметичная полость выполнена с развитой поверхностью и частично заполнена жидким теплоносителем, наружная верхняя часть штыря выполнена с оребрением, причем нижняя часть герметичной полости расположена в неспеченной части анода, а верхняя - выше уровня нижнего торца ореб- рения.

2.Устройство по п. 1,отличающее- с я тем, что развитая поверхность герметичной полости выполнена из материала, коэффициент теплопроводности которого выше, чем у материала штыря.

3.Устройство по п. 1, о т л и ч а ю щ е е- с я тем, что герметичная полость заполнена жидким теплоносителем, имеющим температуру кипения 100-185°.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНОДНЫЙ ШТЫРЬ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ПОДВОДОМ ТОКА | 1994 |

|

RU2082829C1 |

| Способ формирования самообжигающегося анода алюминиевого электролизера | 1987 |

|

SU1608251A1 |

| Анодное устройство электролизера с самообжигающимся анодом и верхним токоподводом для производства алюминия | 1990 |

|

SU1747542A1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ПОДВОДОМ ТОКА | 1995 |

|

RU2085623C1 |

| СПОСОБ ПЕРЕСТАНОВКИ АНОДНЫХ ШТЫРЕЙ НА ЭЛЕКТРОЛИЗЕРЕ С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ | 2006 |

|

RU2312937C1 |

| Анодное устройство электролизера с самообжигающимся анодом и верхним токоподводом для производства алюминия | 1991 |

|

SU1838454A3 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 1992 |

|

RU2037567C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ | 2019 |

|

RU2698121C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2015 |

|

RU2606365C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2049160C1 |

Техническое решение относится к электролитическому получению алюминия и может быть использовано в конструкциях анодных устройств электролизеров с верхним токоподводом и самообжигающимся анодом. В анодном устройстве кжоподво- дящие штыри снабжены герметичными полостями, расположенными внутри штырей. Каждая герметичная полость выполнена с развитой поверхностью из материала, коэффициент теплопроводности которого выше. чем у материала стержня. Полость частично заполнена жидким теплоносителем с температурой кипения 100-185°С, нижняя часть герметичной полости расположена в неспеченной зоне анода, а верхняя - в зоне радиатора охлаждения, которым снаружи в верхней части снабжен каждый анодный штырь. 2 з.п.ф-лы, 2 ил. 2 табл.

Характеристики анодного устройства

Диаметр полости,

62

67

Примечание; - минимальное расстояние еггырь-полошзз рялоа штыре (пои двухгоризонтиой схеме)

Результаты измерений

TrTr 4rjryry jryr fio p

1

о

459 7359116955711192

1071771481061381291041Vi127

11014813 106126118107121117

17920320215Е174176155171170

290305282207223234210274229

360370325224232238217230236

Примечание. минимальное расстояние итырь-полошва аноля (1 ttin)« равное 210 мм, см.табл.1 постигалось только у периферийных рядов отырсй (при двухгорязонтной схеме). Поэтому значения температур tm I - ta.4 1шл 210 кн получены ниже, ем для train 270 мм внутреннего ряда штырей. 2 - высота жидкой части анода h измерена в центральной части анода.

Таблица 1

65

65

62

62

анода (1 nln), равное 210 им, достигалось только у периферийных

Таблица 2

6211S98601179563122996111994

109133139108«О142112146.145110137141

112117114110120115115127 118112124112

162172168161176164166132 171164178168

20t215225202217229197214221200216224

2П226230216229235214225228217229232

| Стальная токоподводящая штанга алюминиевого электролизера | 1985 |

|

SU1419522A3 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-11-23—Публикация

1990-04-24—Подача