Изобретение относится к цветной металлургии, в частности к электролитическому производству алюминия, к технологии самообжигающегося анода алюминиевого электролизера с верхним токоподводом.

Известен способ формирования анода, который заключается в том, что жидкую фазу анода подвергают уплотнение при помощи вибрации (авт.св. СССР N 390188, кл. С 25 С 3/12, 1971).

Недостаток данного способа состоит в том, что в процессе вибрации происходит расслоение жидкой фазы на составляющие анодной массы пек и кокс. Вследствие этого при перестановке штырей происходит затекание пека в углубления из-под штырей и выделение вредных газов коксования в атмосферу цеха.

Наиболее близким по технической сущности и достигаемому эффекту является способ формирования самообжигающегося анода алюминиевого электролизера с верхним токоподводом, включающий установку токоподводящих штырей на горизонты, периодическую загрузку анодной массы в слой жидкой фазы анода, разделенного на ячейке перегородками.

Данное техническое решение содержит следующие существенные признаки, сходные с существенными признаками изобретения: слой жидкой фазы анода разделен на ячейки перегородками.

Основным недостатком известного способа формирования анода является то, что способ ограничен возможностью использования анодной массы с широким диапазоном содержания пека. На электролизерах с верхним токоподводом применяют анодную массу с содержанием пека 32-34% При плавлении и коксовании анодной массы выделяется значительное количество вредных газов в атмосферу цеха. Поликонденсация газов коксования за счет охлаждения верхнего жидкого слоя путем отвода тепла металлическими ребрами не снимает проблему экологии среды. По прежнему содержание вредных углеводородных веществ в атмосфере цеха превышает предельно допустимые концентрации (ПДК) в несколько раз.

Изобретение направлено на уменьшение выхода газов при коксовании анодной массы в аноде. Эта задача становится выполнимой при установке токоподводящих штырей в ячейке анода на один горизонт. Установка токоподводящих штырей в ячейках анода на один горизонт значительно сокращает объемы расхода анодной массы с повышенным содержанием связующего и, следовательно, с уменьшением газов коксования, выделяющихся в атмосферу цеха, улучшается экология окружающей среды.

Технический результат достигается тем, что в способе формирования самообжигающегося анода алюминиевого электролизера, включающем установку токоподводящих штырей на горизонты, периодическую загрузку анодной массы в слой жидкой фазы анода, разделенного на ячейки перегородками, токоподводящие штыри в ячейке устанавливают на один горизонт.

В процессе формирования самообжигающегося анода алюминиевого электролизера нижний горизонт токоподводящих штырей подлежит перестановке, если расстояние от конца штыря до подошвы анода достигает 20-28 см. При двухгоризонтальном расположении штырей штыри нижнего горизонта переставляют в два приема. В первый прием на электролизере С-8БМ переставляют 18 штырей, а через день остальные 18 штырей этого горизонта. Перед перестановкой штырей на всю поверхность анода загружают анодную массу с повышенным содержанием связующего (32-34%) "жирная" масса. В течение суток анодная масса расплавляемого до жидкотекучего состояния теплом внутреннего источника анода. Штыри извлекают, углубления из-под штырей заполняют жирной массой. После перестановки штырей в анод загружают анодную массу с уменьшенным содержанием связующего (24-26%) "сухая" масса. Сухую массу периодически подгружают в анод до наступления очередной перестановки штырей. Цикл повторяют. Следовательно, в известном способе в течение операции перестановки штырей анод формируют на основе жирной анодной массы с повышенным выходом газов коксования. В предлагаемом техническом решении, когда в ячейках токоподводящие штыри устанавливают на один горизонт, в период перестановки штырей жирную анодную массу загружают не на всю поверхность анода, а только в те ячейки, в которых предстоит перестановка штырей. Остальные ячейки в этот период работают на сухой массе. Таким образом в предлагаемом техническом решении в процессе операции перестановки штырей расходуется жирной массы в два раза меньше, чем в известном способе. Снижение расхода жирной массы улучшает экологическую обстановку в атмосфере цеха.

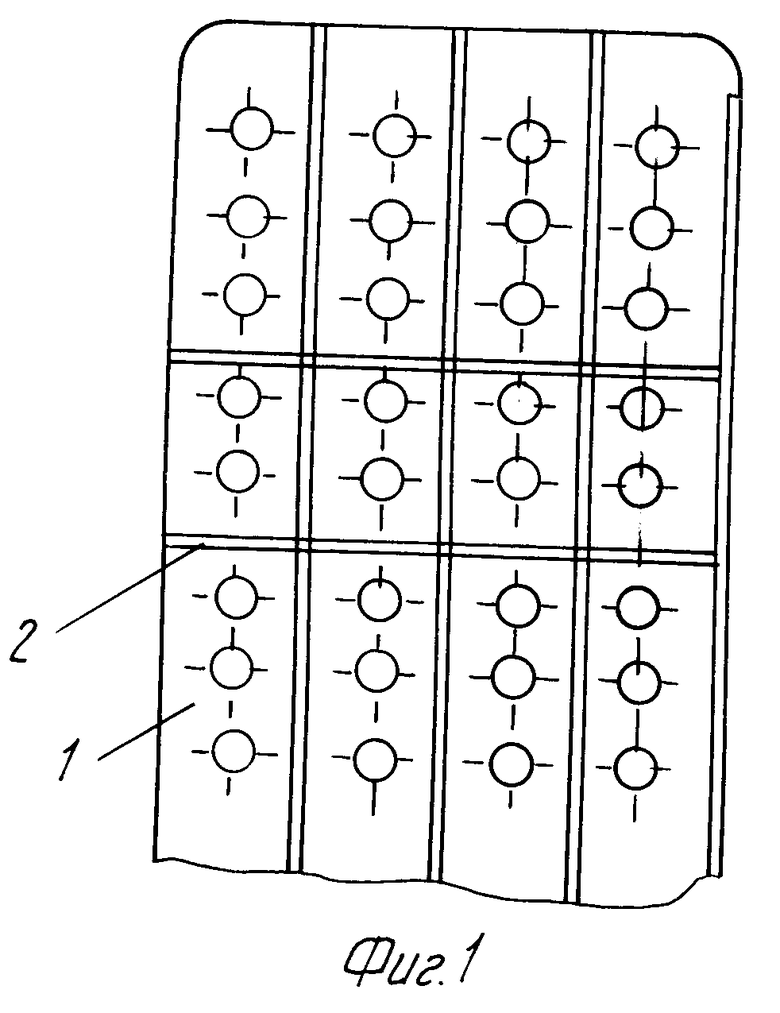

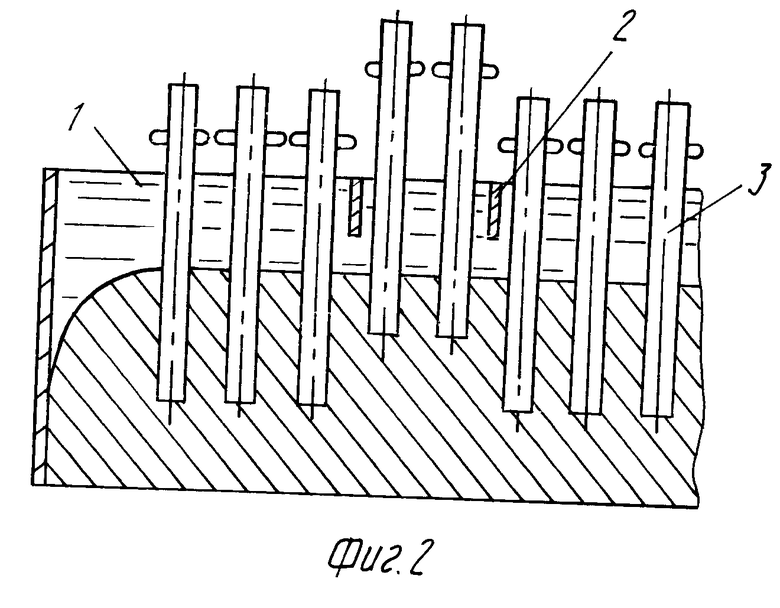

На фиг.1 изображено размещение ячеек в слое жидкой фазы анода, вид сверху; на фиг.2 продольный разрез анода с токоподводящими штырями.

П р и м е р. Монтируют анодный узел электролизера с верхним токоподводом. Ведут сборку прямоугольных ячеек 1 из металлических теплоотводящих перегородок 2. В каждой ячейке анода устанавливают токоподводящие штыри 3 на один горизонт. Анодную массу загружают в ячейки, где она плавится теплом внутреннего источника анода. Скоксованную часть анода расходуют в процессе электролизера алюминия. Когда расстояние от подошвы анода до конца штыря достигает 20-28 см, штыри переставляют на другой горизонт. Все штыри одной ячейки переставляют на верхний горизонт в один прием. Перед перестановкой штырей в замкнутое пространство ячейки загружают "жирную" массу. Расплавленную анодную массу расходуют для заполнения углублений из-под штырей. После перестановки штырей в ячейки загружают "сухую" анодную массу, из которой формируют основную часть твердого углеродистого анода.

Объемный расход "жирной" массы в предлагаемом способе снижают в два раза за счет увеличения эффективного использования открытой поверхности анода. Вблизи открытой поверхности анода анализ проб воздушной среды показывает, что содержание смолистых веществ и углерода в предлагаемом способе составляет 12 мг/м3, в прототипе 30 мг/м3, содержание окиси углерода, соответственно 18 и 40 мг/м3, содержание сернистого газа 16 и 20 мг/м3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА | 1998 |

|

RU2148107C1 |

| Способ формирования самообжигающегося анода алюминиевого электролизера | 1987 |

|

SU1608251A1 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ | 2019 |

|

RU2698121C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 1997 |

|

RU2124587C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2009274C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ | 2013 |

|

RU2536321C1 |

| Способ формирования самообжигающегося анода алюминиевого электролизера с верхним токоподводом | 1990 |

|

SU1768663A1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2095488C1 |

| СПОСОБ ПЕРЕСТАНОВКИ АНОДНЫХ ШТЫРЕЙ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ С ВЕРХНИМ ТОКОПОДВОДОМ | 1992 |

|

RU2026422C1 |

| Способ формирования самообжигающегося анода | 1988 |

|

SU1548269A1 |

Использование: электролитическое производство алюминиям, конкретно, формирование самообжигающегося анода алюминиевого электролизера. Предназначено для самообжигающихся анодов с верхним токоподводом. Изобретение позволяет сократить расход пека, уменьшить выход газов коксования в окружающую среду. Сущность изобретения: способ формирования анода включает сборку прямоугольных ячеек из металлических теплоотводящих перегородок, в каждой ячейке анода устанавливают токоподводящие штыри на один горизонт, анодную массу загружают в ячейки, где она плавится теплом внутреннего источника анода, все штыри одной ячейки переставляют на верхний горизонт в один прием. 2 ил.

СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА с верхним токоподводом, включающий установку токоподвижных штырей на горизонты, периодическую загрузку анодной массы в слой жидкой фазы анода, разделенного на ячейки перегородками, отличающийся тем, что токоподводящие штыри в ячейке устанавливают на один горизонт.

| Способ формирования самообжигающегося анода алюминиевого электролизера | 1989 |

|

SU1703715A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-11-27—Публикация

1992-07-21—Подача