Область техники

Изобретение относится к области цветной металлургии, а именно к производству алюминия электролитическим способом в электролизерах с самообжигающимся анодом и верхним токоподводом и предназначено для формирования вторичного анода при перестановке анодных штырей.

Уровень техники

Для формирования вторичного анода алюминиевого в электролизерах с самообжигающимся анодом и верхним токоповодом используют подштыревую массу, состоящую из частиц твердого наполнителя (нефтяной, пековый кокс) и каменноугольного пека в качестве связующего. При извлечении токоподводящего анодного штыря в теле анода остается незакрытая подштыревая лунка с температурой в нижней ее части более 800°С. В лунку загружается определенное количество гранулированной подштыревой массы и после ее расплавления в лунку устанавливается анодный штырь на новый горизонт. Под действием высокой температуры подштыревая масса в лунке коксуется, становится электропроводной и обеспечивает электрический контакт между анодным штырем и основной массой анода. Перепад напряжения в контакте штырь-анод составляет величину до 90 мВ и определяет около 15% полного перепада напряжения в самообжигающемся аноде алюминиевого электролизера. Снижение перепада напряжения в контакте штырь-анод является существенным резервом экономии электроэнергии. Одним из способов снижения перепада в контакте штырь-анод является уменьшением удельного электросопротивления подштыревой массы.

Известны способы снижения удельного сопротивления в производстве электродных материалов, в частности, изготовление подовых блоков для алюминиевых электролизеров с добавлением графита от 30% и более (МОРТЕН С, ХАРАЛЬД А.О. Катоды в алюминиевом электролизе, Алюминиум Ферляг, II издание, Красноярск, 1996).

Недостатком известного способа является то, что эффективность его использования рентабельна только в рамках крупнотоннажного производства конструкционных материалов рассчитанных на долговременное использование, превышающее срок окупаемости затрат на покупку дорогостоящего графита. К таким материалам относятся подовые блоки для алюминиевых электролизеров срок службы которых насчитывает 7-9 лет.

Известен клеящий состав (а.с. SU 528332, кл. C09J 1/00) для склеивания графитсодержащих изделий с металлом и может использоваться в металлургической промышленности, в частности в алюминиевых электролизерах для склеивания катодных стержней (блюмсов) и подовых блоков. Состав содержит до 40% искусственного графита фракции 0,09-0,5 мм для обеспечения электропроводности.

Известен клеящий состав (а.с. SU 486034 кл. C09J 1/00, опубл. 30.09.75), содержащий электропроводящий наполнитель - графит до 51% и предназначен для склеивания графитсодержащих деталей с металлом.

Известен электропроводящий состав для соединения электродов (патент RU 2355134 м.кл. Н05В 7/14,.05.2009), в котором в качестве электропроводного материала используется интеркалированный графит с размером частиц 100-400 мкм и содержанием 40-60%.

Недостатком известных решений является то, что они предназначены создания долговременных с высокой механической прочностью электропроводных контактов. Анодных штыри в алюминиевом электролизере переставляются технологическим краном, период перестановки около 24 дней, поэтому излишняя механическая прочность подштыревой массы может создать проблемы при извлечении анодных штырей при перестановке.

В известном способе (патент RU 2397277, м.кл С25С 3/12, опубл. 20.08.2010) для увеличения электропроводности предлагается загружать алюминиевые гранулы в подштыревую массу вместо пека в количестве 30-60% от веса пека. Таким образом предлагается снизить выбросы смолистых веществ и бенз(а)пирена, а также увеличить электропроводность анода.

Недостатком указанного изобретения является то, что снижение содержания пека на 30-60 вес.% в подштыревой массе приведет к потере ее текучести и сделает невозможным установку токоподводящих штырей на нужный горизонт.Кроме этого взаимодействие алюминия с углеродом при высоких температурах будет приводить к образованию карбида алюминия, который не является электропроводным материалом.

Наиболее близким к предлагаемому изобретению по технической сущности является способ получения алюминия (патент RU 2388851, м.кл С25С 3/12, опубл. 10.05.2010), согласно которому в способе формирования вторичного самообжигающегося анода алюминиевого электролизера, включающем перестановку анодных штырей в теле анода на верхние горизонты и введение в подштыревую лунку подштыревой массы, согласно изобретению в подштыревую лунку вводят подштыревую массу с добавлением измельченного алюминия в количестве 0,5-2,5 вес.%. Под действием высокой температуры измельченный алюминий расплавляется и обволакивает поверхность опущенного в лунку анодного штыря. При этом уменьшается падение напряжения в контакте анодный штырь - тело анода.

Недостатком данного способа является заявленное незначительное снижение перепада напряжения в контакте штырь анод (3-4 мВ), что в условиях производства можно учесть только теоретически.

Раскрытие изобретения

Задачей предлагаемого изобретения является снижение перепада напряжения в аноде и снижение расхода электроэнергии.

Поставленная задача решается тем, что в способе формирования вторичного анода алюминиевого электролизера с самообжигающимся анодом и верхним токоподводом, включающем приготовление подштыревой массы из наполнителя и связующего, загрузку подштыревой массы в подштыревые лунки после извлечения штырей, согласно заявляемому изобретению, при подготовке подштыревой массы в качестве наполнителя используют прокаленный кокс с содержанием в нем не менее 20 вес. %, предпочтительно 20-29 вес. % графита, при этом размер фракции графита составляет не более 2,0 мм, а его удельное электросопротивление не более 70 мкОм*м.

Использование графита фракции более 2,0 мм отрицательно повлияет на текучесть поштыревой анодной массы и установку штырей заданную горизонт, а также может быть причиной высокой осыпаемости вторичного анода в зоне электролиза.

Использование в составе коксового наполнителя не менее 20 вес%, предпочтительно 20-29 вес.%, графита менее 2,0 мм, с удельным электросопротивлением более 70 мкОм*м не позволит достаточно снизить удельное электросопротивление подштыревой анодной массы, обеспечить достаточное снижение перепада напряжения в аноде и экономию электроэнергии, обеспечивающую рентабельность использования дорогостоящего графита.

Техническая сущность предлагаемого способа заключается в следующем.

Технология самообжигающегося анода, изобретенная норвежцем Содербергом для сталелитейной промышленности, стала использоваться для электролиза алюминия в 1927 году. Суть технологии заключается в том, что необожженная анодная масса - смесь нефтяного или пекового кокса с каменноугольным пеком загружается непосредственно в электролизер. Необожженная анодная масса по мере расходования анода в электрохимической реакции продвигается в высокотемпературную зону электролиза 960°С, где под действием выделяющегося тепла обжигается и становится электропроводной. Ток в электропроводную зону анода подается стальными анодными штырями, которые необходимо переставлять при достижении определенного минимального расстояния до зоны электролиза. Первоначально в алюминиевых электролизерах с анодом Содерберга использовалась технология «жирного анода» с содержанием пека - связующего в анодной массе 32-34 вес%. Высокое содержание пека с температурой размягчения 72-76°С (метод «КиС») определяло жидкое состояние поверхности анода и обеспечивало самопроизвольное заполнение подштыревой лунки жидкой анодной массой при перестановке анодных штырей. При этом состав и свойства анодной массы при заполнении подштыревой лунки могли неконтролируемо изменяться, что не гарантировало качество электрического контакта стальной анодный штырь - угольный анод.

Во время энергетического кризиса в 70-ые годы двадцатого века фирмой «Sumitomo Chemical Сотрапу» с целью снижения потребления электроэнергии была разработана технология «сухого» анода с содержанием в основной анодной массе каменноугольного пека 26-29 вес. % с повышенной температурой размягчения 85-90°С (Патент US 4021318, 03.05.1977). Основным отличием технологии сухого анода Содерберга является наличие на поверхности анода вязкопластичного слоя, который, с одной стороны, обеспечивает герметизацию возгонов пека с поверхности, а с другой определяет особую технологию перестановки токоподводящих штырей с использованием подштыревой анодной массы. На сухом аноде после извлечения анодного штыря подштыревая лунка остается открытой в течении 10-15 минут. Перед установкой анодного штыря в лунку загружается подштыревая масса определенного состава и повышенной текучести, что обеспечивает гарантированный электрический контакт между стальным анодным штырем и анодом Содерберга. Электросопротивление контакта штырь-анод и падение напряжения в аноде зависит от удельного электросопротивления подштыревой анодной массы.

Для снижения удельного электросопротивления подштыревой массы и снижения перепада напряжения в аноде в предлагаемом изобретении предлагается изменить состав коксового наполнителя.

Технический результат снижение падения напряжения в аноде достигается за счет:

- использования в составе наполнителя подштыревой анодной массы не менее 20 вес% графита с размером фракции не более 2,0 мм;

- использование графита с удельным электрическим сопротивлением не более 70 мкОм*м.

Сопоставительный анализ с прототипом показывает, что предлагаемый способ отличается тем, что для снижения удельного электросопротивления подштыревой массы в коксовом наполнителе не менее 20% кокса заменяется графитом фракции менее 2,0 мм при этом снижается электросопротивление вторичного анода и снижается падение напряжения в аноде не менее, чем на 30 мВ.

Таким образом, заявляемый способ производства анодной массы для самообжигающегося анода соответствует критерию «новизна».

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что делает возможным сделать вывод о соответствии критерию «изобретательский уровень».

Реализация заявленного технического решения поясняется примерами:

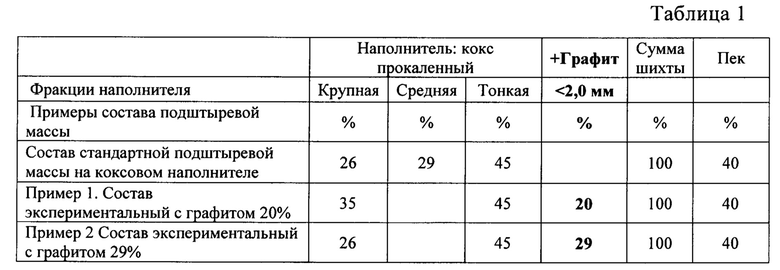

Пример 1. Подготовка подштыревой анодной массы заключается в формировании наполнителя из трех фракций: крупная коксовая - 35 вес. %; средняя графитовая - 20 вес. % и тонкая коксовая - 45 вес. %.

Пример 2. Подготовка подштыревой анодной массы заключается в формировании наполнителя из трех фракций: крупная коксовая - 26 вес. %; средняя графитовая - 29 вес. % и тонкая коксовая - 45 вес. %.

Наполнитель смешивается в смесителе с расплавленным связующим содержанием 40 вес. % относительно наполнителя. Готовая масса гранулируется и отправляется на склад. Составы стандартной и экспериментальных поштырьевых анодных масс показаны в таблице 1.

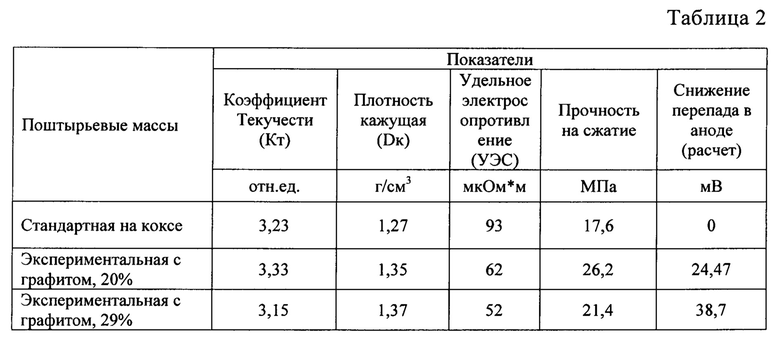

Свойства подштырьевых масс определяются на лабораторных образцах, обожженных при температуре электролиза алюминия 960°С. Физико-механические свойства стандартной и подштырьевых анодных масс приведены в таблице 2.

Из данных таблицы 2 видно, что УЭС экспериментальной подштыревой анодной массы с содержанием графита 29 вес. % почти вдвое ниже стандартного состава.

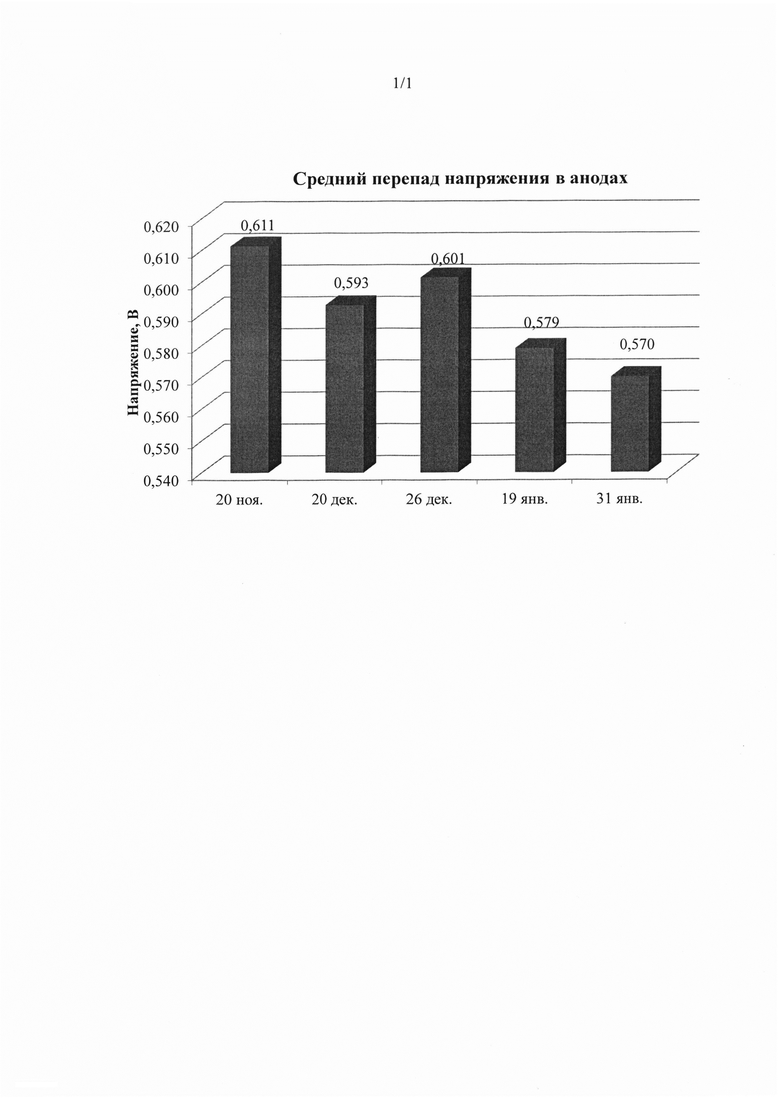

Для подтверждения заявленных показателей подштыревую анодную массу с содержанием графита 29 вес. % испытывали на 3-х электролизерах в корпусе электролиза алюминия в течении 72-х дней. За этот период прошло по три полных перестановки анодных штырей на каждом электролизере. Динамика снижения перепада в анодах экспериментальных электролизерах (фиг. 1) показывает постепенное снижение перепада напряжения, что связано с постепенным обогащением внутренней поверхности подштыревой лунки графитом и формированием слоя с повышенной электропроводностью. Среднее максимальное снижение перепада в анодах экспериментальных электролизеров составило 41 мВ.

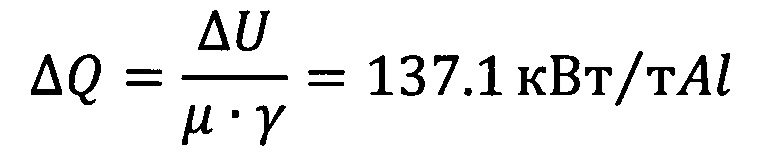

Эффективность заявляемого способа подтверждается расчетом: замена в составе наполнителя 29 вес.% кокса на графит снижает удельное электросопротивление подштыревой анодной массы с 93 мкОм*м до 52 мкОм*м. Результаты испытаний подштыревой массы с содержанием в наполнителе 29 вес. % графита на промышленных электролизерах показали максимальное снижение перепад в аноде на 41 мВ. Согласно формуле расчета расхода электроэнергии, получили оценку экономии электроэнергии:

где: ΔQ - расход электроэнергии, кВт/тАl;

ΔU - снижение перепад в аноде, мВ

μ - электрохимический коэффициент=0,336;

γ - выход алюминия по току = 0,89. Таким образом, использование предлагаемого способа формирования вторичного анода при замене в составе наполнителя подштыревой анодной массы 20-29 вес. % кокса на графит обеспечивает снижение потребления электроэнергии 137,1 кВт на тонну алюминия, что обеспечивает рентабельность заявленного способа.

При перестановке штырей на экспериментальных электролизерах было обращено внимание, что подштыревая анодная масса с содержанием графита плавится быстрее стандартной: среднее время установки штыря сократилось с 7,6 до 3,2 мин. Ранее было установлено, что при снижении времени открытой лунки в 1,5 раза эмиссия бенз(а)пирена снижается в два раза за одну перестановку (Цветные металлы, 2012, №6, с. 109.).

Таким образом, использование 29 вес. % графита в наполнителе подштыревой анодной массе, кроме экономии электроэнергии дополнительно имеет и экологический эффект в снижении выделения смолистых и бенз(а)пирена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ | 2013 |

|

RU2536321C1 |

| АНОДНАЯ МАССА ДЛЯ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2397276C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ УГОЛЬНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2397277C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2015 |

|

RU2606365C1 |

| ИНГИБИТОР ДЛЯ АНОДНОЙ МАССЫ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2415972C2 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ (ВАРИАНТЫ) | 2005 |

|

RU2286403C1 |

| Способ изготовления углеродистого анода для электролитического получения алюминия | 1984 |

|

SU1279958A1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА | 2005 |

|

RU2307879C2 |

| СПОСОБ УЛАВЛИВАНИЯ ГАЗОВ ПРИ ИЗВЛЕЧЕНИИ АНОДНЫХ ШТЫРЕЙ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2006 |

|

RU2325471C1 |

| Способ формирования самообжигающегося анода алюминиевого электролизера | 1987 |

|

SU1608251A1 |

Изобретение относится к способу формирования вторичного анода алюминиевого электролизера с самообжигающимся анодом. Способ включает приготовление подштыревой массы из связующего и коксового наполнителя с содержанием в нем не менее 20% графита с размером фракции менее 2,0 мм, загрузку подштыревой массы в подштыревые лунки после извлечения анодных штырей и формирование вторичного анода из приготовленной подштыревой массы. Обеспечивается снижение расхода электроэнергии не менее 100 кВт⋅ч/т. 1 ил., 2 табл.

Способ формирования вторичного анода алюминиевого электролизера с самообжигающимся анодом и верхним токоподводом, включающий приготовление подштыревой массы из наполнителя и связующего, загрузку подштыревой массы в подштыревые лунки после извлечения штырей, отличающийся тем, что при подготовке подштыревой массы в качестве наполнителя используют прокаленный кокс с содержанием в нем не менее 20 вес. %, предпочтительно 20-29 вес. % графита, при этом размер фракции графита составляет не более 2,0 мм, а его удельное электросопротивление не более 70 мкОм⋅м.

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2388851C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ УГОЛЬНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2397277C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ | 2013 |

|

RU2536321C1 |

| Контактный коммутатор | 1971 |

|

SU552724A1 |

| GB 1528176 A, 11.10.1978. | |||

Авторы

Даты

2019-08-22—Публикация

2019-01-28—Подача