Изобретение относится к технологии получения электрофлокированных материалов и может быть использовано в текстильной промышленности.

Цель изобретения - повышение воздухопроницаемости, при одновременном уменьшении жесткости электрофлокиро- ванного материала.

Пример 1. Для приготовления вспененного клея при перемешивании последовательно соединяют 80 мае.ч. 40%-ной водной эмульсии сополимера бутилакрила- та, метилакрилата и метакриловой кислоты в соотношении 35:62:3 (МБМ-3), 40 мас.ч 50%-ной водной эмульсии со полимера бутилакрилата, метилметакрилата и метакриловой кислоты в соотношении 58:35:7 (АК-211), 8 мас.ч. 20%-ной водной эмульсии сополимера бутлакрилата и метакриловой кислоты в соотношении 50:50 (АК-216), 35 мас.ч. 5%- ного поливинилового спирта (ЛВС и 8 мас.ч. водорастворимой алифатической эпоксидной смолы (ДЭГ-1). Вспенивают в гомогенизаторе марки MRW-302 в течение 3-х минут при скорости вращения -ротора 600 об/мин. Затем вводят гидрокарбонат натрия (ЫаНСОз) и производят окончательное вспенивание в течение 5 мин при скорости 900 об/мин. Вспененный клей наносят на основу, в качестве которой используют поли 4j VJ О

2 ю

эфирную ткань арт.11185БЛ52418, с помощью плоского сетчатого шаблона, После нанесения ворса образцы сушат при 90°С в течение 5-6 минут и термофиксируют при 140°С в течение 3-4 мин.

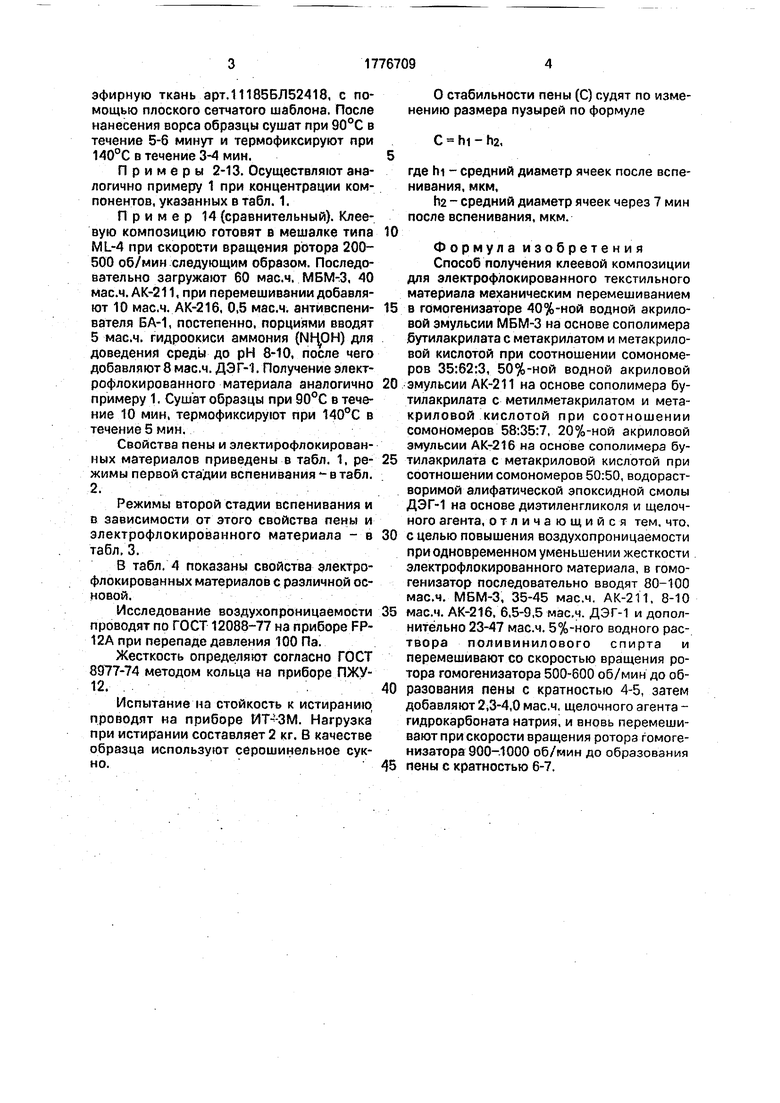

Примеры 2-13. Осуществляют аналогично примеру 1 при концентрации компонентов, указанных в табл. 1.

Пример 14 (сравнительный). Клеевую композицию готовят в мешалке типа ML-4 при скорости вращения ротора 200- 500 об/мин следующим образом. Последовательно загружают 60 мас.ч. МБМ-3, 40 мас.ч. АК-211, при перемешивании добавляют 10 мас.ч. АК-216, 0,5 мас.ч. антивспени- вателя БА-1, постепенно, порциями вводят 5 мас.ч. гидроокиси аммония () для доведения среды до рН 8-10, после чего добавляют 8 мас.ч. ДЭГ-1. Получение элект- рофлокированного материала аналогично примеру 1. Сушат образцы при 90°С в течение 10 мин, термофиксируют при 140°С в течение 5 мин.

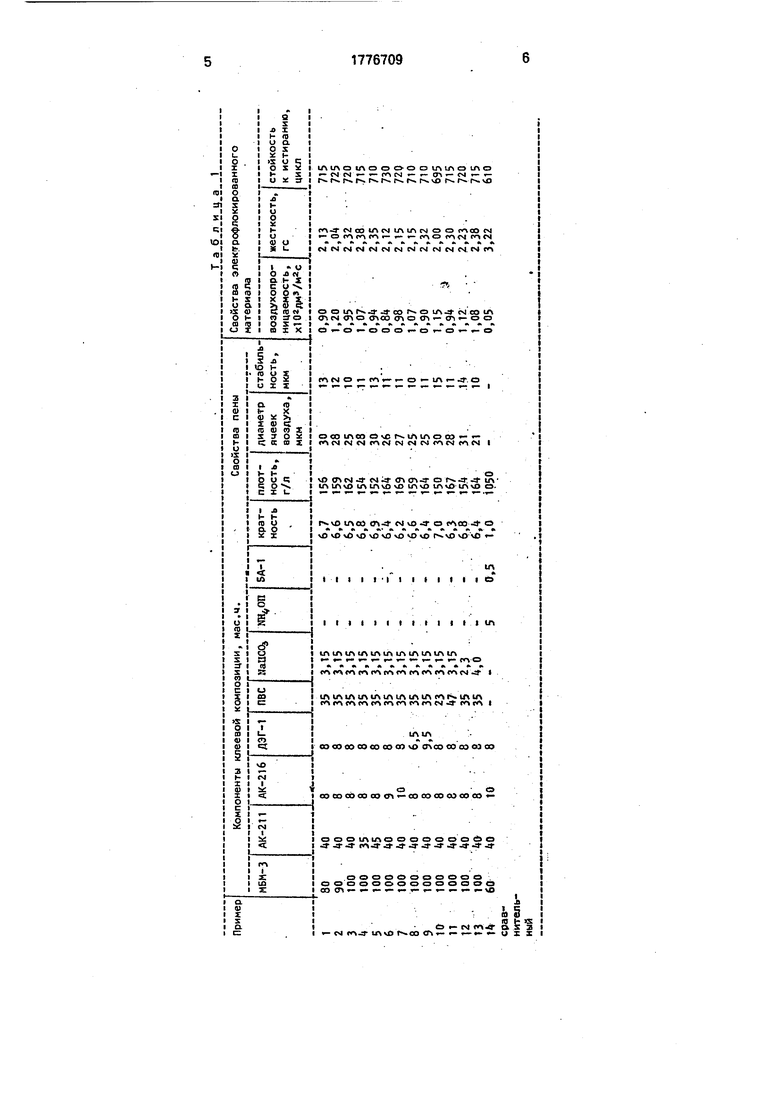

Свойства пены и электирофлокирован- ных материалов приведены в табл. 1, режимы первой стадии вспенивания - в табл. 2.

Режимы второй стадии вспенивания и в зависимости от этого свойства пены и электрофлокированного материала - в табл, 3.

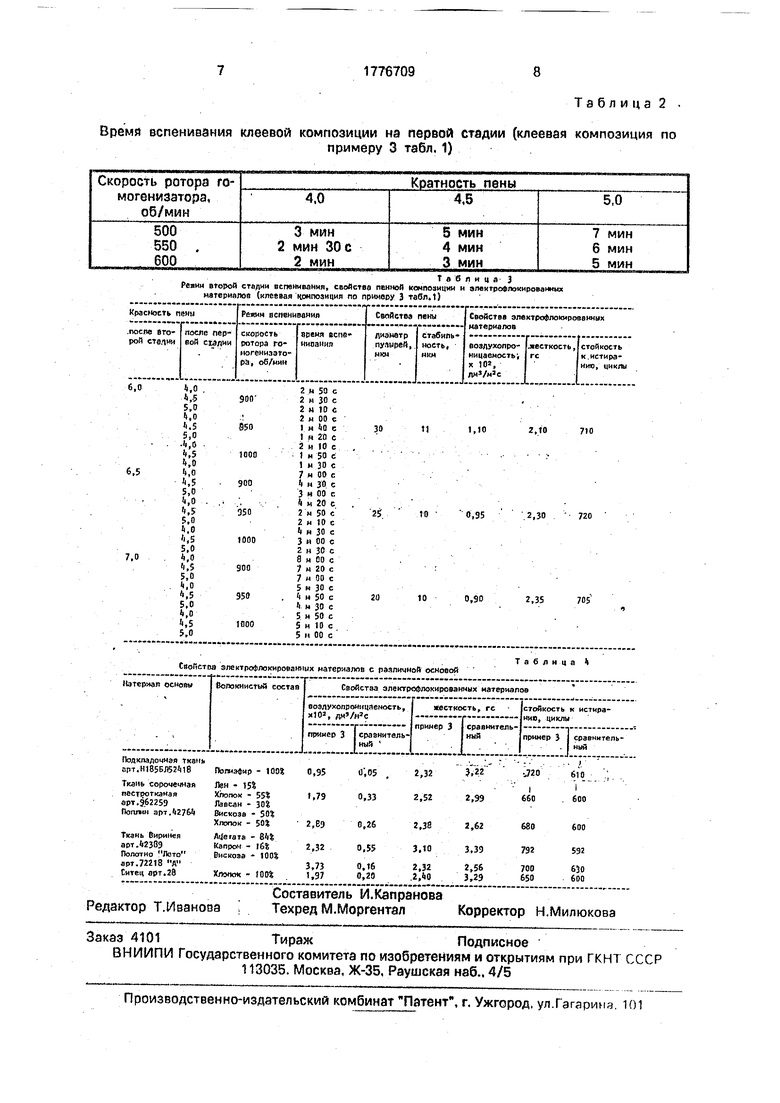

В табл. 4 показаны свойства электро- флокированных материалов с различной основой.

Исследование воздухопроницаемости проводят по ГОСТ 12088-77 на приборе FP- 12А при перепаде давления 100 Па.

Жесткость определяют согласно ГОСТ 8977-74 методом кольца на приборе ПЖУ- 12.

Испытание на стойкость к истиранию проводят на приборе ИТ--ЗМ. Нагрузка при истирании составляет 2 кг. В качестве образца используют серошинельное сукно.

О стабильности пены (С) судят по изменению размера пузырей по формуле

С hi - ha,

где hi - средний диаметр ячеек после вспенивания, мкм,

П2 - средний диаметр ячеек через 7 мин после вспенивания, мкм.

Формула изобретения Способ получения клеевой композиции для электрофлокированного текстильного материала механическим перемешиванием

в гомогенизаторе 40%-ной водной акриловой эмульсии МБМ-3 на основе сополимера бутилакрилата с метакрилатом и метакрило- вой кислотой при соотношении сомономе- ров 35:62:3, 50%-ной водной акриловой

эмульсии АК-211 на основе сополимера бу- тилакрилата с мети л мета к рил атом и мета- криловой кислотой при соотношении сомономеров 58:35:7, 20%-ной акриловой эмульсии АК-216 на основе сополимера бутилакрилата с метакриловой кислотой при соотношении сомономеров 50:50, водорастворимой алифатической эпоксидной смолы ДЭГ-1 на основе диэтиленгликоля и щелочного агента, отличающийся тем. что,

с целью повышения воздухопроницаемости при одновременном уменьшении жесткости электрофлокированного материала, в гомогенизатор последовательно вводят 80-100 мас.ч. МБМ-3, 35-45 мас.ч. АК-211, 8-10

мас.ч. АК-216, 6,5-9,5 мас.ч. ДЭГ-1 и дополнительно 23-47 мас.ч. 5%-ного водного раствора поливинилового спирта и перемешивают со скоростью вращения ротора гомогенизатора 500-600 об/мин до образования пены с кратностью 4-5, затем добавляют 2,3-4,0 мас.ч, щелочного агента - гидрокарбоната натрия, и вновь перемешивают при скорости вращения ротора гомогенизатора 900-1000 об/мин до образования

пены с кратностью 6-7.

автельй

80

90

100

100

100

100

100

100

100

100

100

100

100

60

40 40 40 35 45 40 40 40 40 40 40 40 40 40

8

8

8

8

8

9

10

8

8

8

8

8

8

10

8

8

8

8

8

8

3

6,5

9,5

8

8

8

8

8

35 35 35 35 35 35 35 35 35 23 47 35 35

3,15

3,15

3,15

3,15

3,15

3,15

3,15

3,15

3,15

3,15

3,15

2,3

4,0

0,5

6,7 6,6 6,5 6,8 6,9 6, 4 6,2 6,6 6,4 7,0 6,3 6,8 6,4 1,0

156 159 162 154 152 164 169 159 164 150 167 154 164 1050

30 28 25 28 30 26 27 25 25 30 28 31 21

13 12

10

11

13

11

11

10

11 15 11 14 10

0,90 1,20 0,95 1,07 0,94 0,84 0,98 1,07 0,90 Ы5 0,94 1,12 1,08 0,05

2,13 2,04 2,32 2,38 2,35 2,12 2,15 2,15 2,32 2,00 2,30 2,23 2,38 3,22

715 725 720 715 7Ю 730 720 710 710 695 715 720 715 610

а

i о -j

Таблица 2

Время вспенивания клеевой композиции на первой стадии (клеевая композиция по

примеру 3 табл. 1)

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеевая композиция для закрепления ворса при электрофлокировании | 1986 |

|

SU1479485A1 |

| Клеевая композиция для электрофлокирования | 1979 |

|

SU827515A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕВОДНОГО ВОРСОВОГО МАТЕРИАЛА | 1985 |

|

RU1714884C |

| Клеевая композиция | 1989 |

|

SU1714014A1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ ОСНОВЫ ВОРСОВОГО МАТЕРИАЛА | 1989 |

|

RU1695716C |

| Клеевая композиция для приклеивания ворса в электростатическом поле | 1980 |

|

SU979479A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2021312C1 |

| СПОСОБ ПОКРЫВНОГО КРАШЕНИЯ КОЖ | 1996 |

|

RU2100442C1 |

| МЕДИЦИНСКОЕ ФИКСИРУЮЩЕЕ СРЕДСТВО ПЛАСТЫРНОГО ТИПА | 2011 |

|

RU2470670C1 |

| СОСТАВ ДЛЯ ОТДЕЛКИ НАТУРАЛЬНЫХ КОЖ | 1996 |

|

RU2096471C1 |

Изобретение относится к технологии получения злектрофлокированных материалов и может быть использовано в текстильной промышленности. Изобретение позволяет повысить воздухонепроницаемость и уменьшить жесткость электрофло- кированного материала за счет того, что в гомогенизатор последовательно вводят 80- 100 мае.ч. 40%-ной водной акриловой эмульсии МБМ-3 на основе сополимера бутилакрилата с метилакрилатом и метакриловой кислотой в соотношении 35:62:3, 35-45 мас.ч. 50%-ной водной акриловой эмульсии АК-211 на основе сополимера бутилакрила- та с метилметакрилатом и метакриловой кислотой в соотношении 58:35:7. мас.ч. 20%-ной водной акриловой эмульсии АК- 216 на основе сополимера бутилакрилата с метакриловой кислотой в соотношении 50:50. 6,5-0,7 мас.ч. водорастворимой алифатической эпоксидной смолы ДЭГ-1 на основе диэтиленгликоля и дополнительно 23-47 мас.ч. 5%-ного водного раствора поливинилового спирта. Перемешивают со скоростью вращения ротора гомогенизатора 500-600 об/мин до образования пены кратностью 4,0-5.0. Затем добавляют 2,3-4,0 мас.ч. гидрокарбоната натрия - щелочного агента. Вновь перемешивают при скорости вращения ротора гомогенизатора 900-1000 об/мин до образования пены кратностью 6,0-7,0.4 табл.

Таблица 3

Реяим второй стадии вспенивания, свойства пенной композиции и электрофлокированкых материалов (клеевая композиция по примеру 3 табл.)

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕВОДНОГО ВОРСОВОГО МАТЕРИАЛА | 1985 |

|

RU1714884C |

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1992-11-23—Публикация

1987-05-05—Подача