1

Изобретение относится к получению полимерных клеев, используемых при производстве изделий с ворсом (нанесенным электростатическим, механическим способами, напылением), клееных нетканых материалов, дублирования тканей, склеивания текстиля в текстильной, галантерейной, швейной промышленности.

Известна композиция для получения электрофлокированных материалов, включающая, мае. ч.:

Самосшиваюш,уюся акриловую эмульсию88,2 Меламиновую смолу2,8 Акриловый загуститель2,5 Аммоний двухзамеш,енный фосфорнокислый (25%-ный водный)4,0 Аммиак (25%-ный

водный)до рН 9-10 1.

Клеевая пленка из этой композиции, а следовательно, и материалы на ее основе, обладают эластичностью, стойкостью к старению в атмосферных условиях, стойкостью к сухому и мокрому трению, к действию растворителей. Однако эти свойства обусловлены наличием в сополимере эмульсии функциональных амидных и метилоламидных групп, способных при сушке и термообработке при 120-140°С сшиваться с об2

разовапием метплольных п метиленовых мостиков.

Недостатком композиции является дороговизна и дефицитность исходных мономеров, сложность синтеза сополимеров. Кроме этого, композиция имеет небольшую жизнеспособность, требует строгого конроля рН с целью предотвращения преждевременной коагуляции и сшивания смолы

(при рН 9 жизнеспособность композиции не превышает 24 ч). Введение в композицию водных растворов смол, катализаторов, аммиака значительно снижает вязкость композиции, требует увеличения количества гидрофильного загустителя, что в еще большей степени водостойкость клеевой пленки.

Наиболее близкой по технической сущности и получаемому положительному результату к изобретению является клеевая композиция для электрофлокирования, включающая 50%-ную водную эмульсию сополимера бутилакрилата, метилметакрилата и метакриловой кислоты, полиакриловый

загуститель, предконденсат меламино-формальдегидной смолы (метазин) и электролит 2.

Применение этой композиции не обеспечивает получения электрофлокированных

материалов с достаточной водостойкостью.

Кроме этого, композиция имеет небольшую вязкость, что приводит к получению электрофлокированных материалов с неровной, бугристой поверхностью.

Цель изобретения - повышение водостойкости электрофлокированных материалов.

Поставленная цель достигается тем, что клеевая композиция, включаюш,ая 40- 55%-ную водную эмульсию сополимера метил (мет) акрилата, бутилакрилата и метакриловой кислоты, термореактивную смолу и загуститель, содержит в качестве термореактивной смолы эпоксидно-диановую смолу и дополнительно отвердитель и антивспениватель при следуюш;ем соотношении компонентов, мае. ч.:

40-55%-ная водная эмульсия сополимера метил(мет) акрилата, бутилакрилата и метакриловой кислоты80- 100

Антивспениватель1 -2,5

Загуститель15-20

Эпоксидно-диановая

смола2,5-20

Отвердитель0,25-20.

В качестве эпоксидно-диановых смол могут применяться обычные смолы марок ЭД-20 (содержание эпоксидных групп 20-22%) ЭД-16 (содержание эпоксидных групп 16-18%), ЭД-22 (содержание эпоксидных групп 23-25%), являюш,иеся продуктами конденсации 4,4-диоксидифенилолпропана с эпихлоргидрином в присутствии щелочи.

В качестве отвердителей применимы алифатические и ароматические амины, низкомолекулярные полиамиды, водорастворимые термореактивные смолы.

В качестве загустителей применимы растворимые эфиры целлюлозы и их соли и синтетические (цолиакрилат натрия, самозагущающиеся акриловые эмульсии).

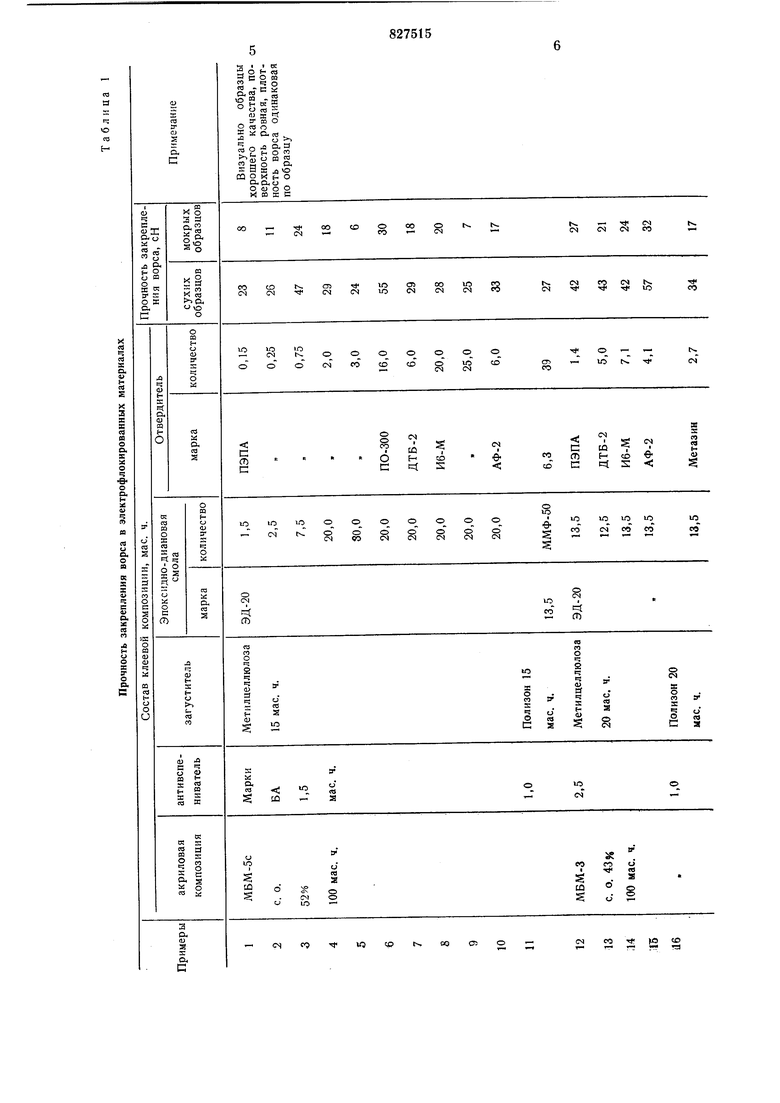

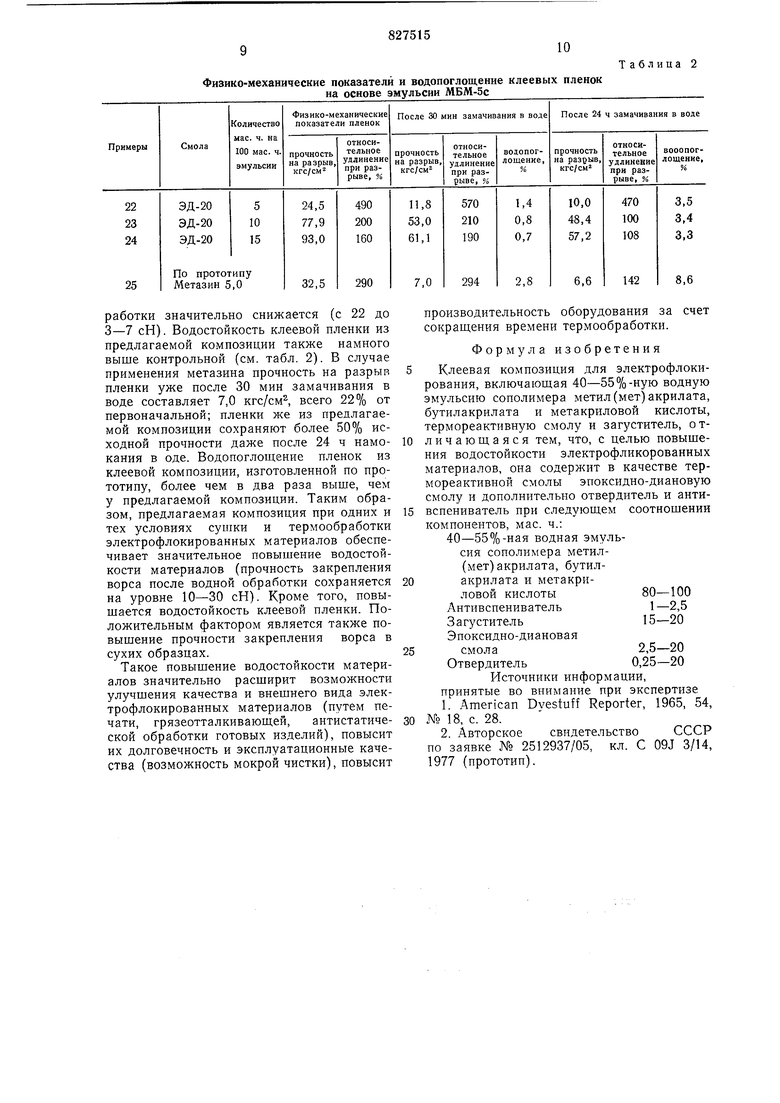

Примеры 1-18. В термостатируемый стакан емкостью 250 мл, снабженный пропеллерной мешалкой, загружают акриловую эмульсию, антивспениватель, загуститель и смесь перемешивают при 20-40°С в течение 10-15 мин. Затем при перемешивании вводят в композицию, подогретую до 30- 40°С, эпоксидную смолу и перемешивание продолжают в течение 15-20 мин. Полученные эпоксидированные эмульсии устойчивы в течение не менее 6 месяцев. Перед употреблением в эпоксидированную эмульсию вводят отвердители в количествах, указанных в табл. 1.

Изготавливали образцы электрофлокированных материалов с использованием предлагаемой композиции для приклеивания капронового ворса 2,22 текса длиной 3 мм к ПВХ-основе при напряжении поля 5 кв/ем, толщина наложения клея 0,6- 0,8 мм. Образцы электрофлокированного материала сушили в течение 5 мин при 95°С

И термообрабатывали 7 мин при 150°С. Kii чество клеевой композиции оценивали по прочности закрепления ворса сухих образцов и после замачивания в воде в течение 30 мин, по внешнему виду образцов электрофлокированного материала, по физикомеханическим показателям и водостойкости клеевой пленки.

Примеры 19-21 (контрольные). В загущенную акриловую эмульсию при перемешивании вводят метазин, перемешивание продолжают в течение 15-20 мин, затем добавляют катализатор отверждения метазина 25%-ный водный раствор хлористого аммония. Далее изготавливают образцы электрофлокированного материала и испытывают их способами, описанными выше.

Результаты испытаний свойств электрофлокированного материала представлены в табл. 1.

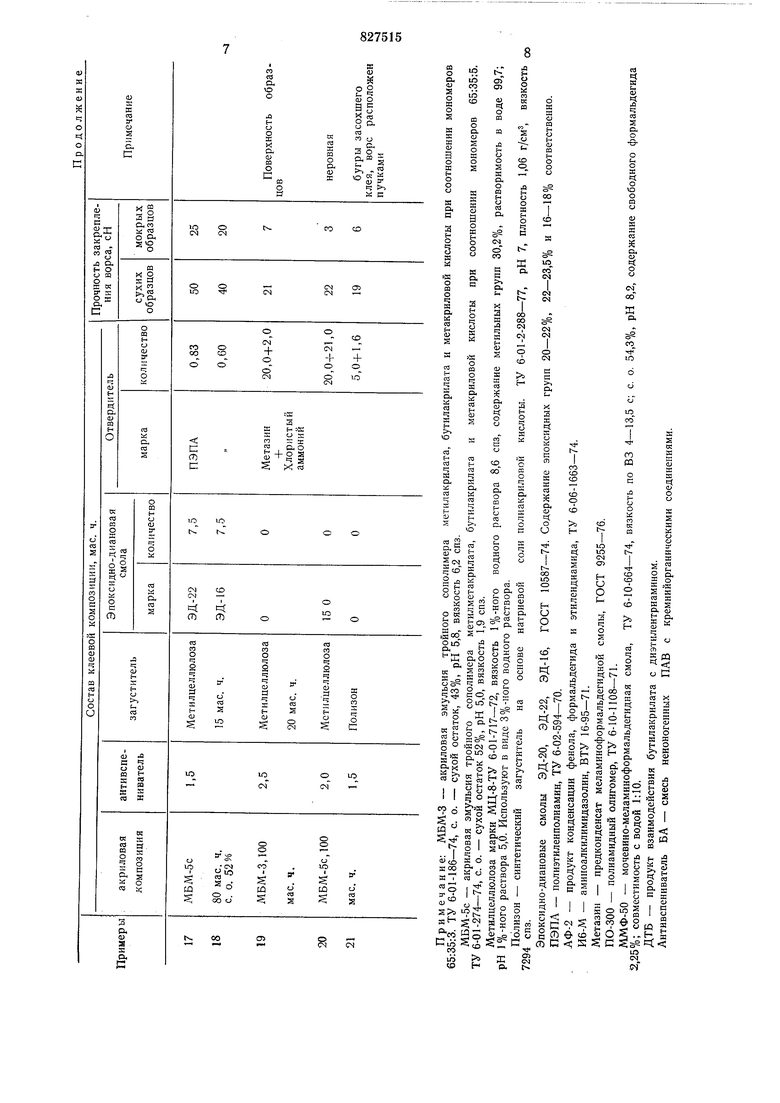

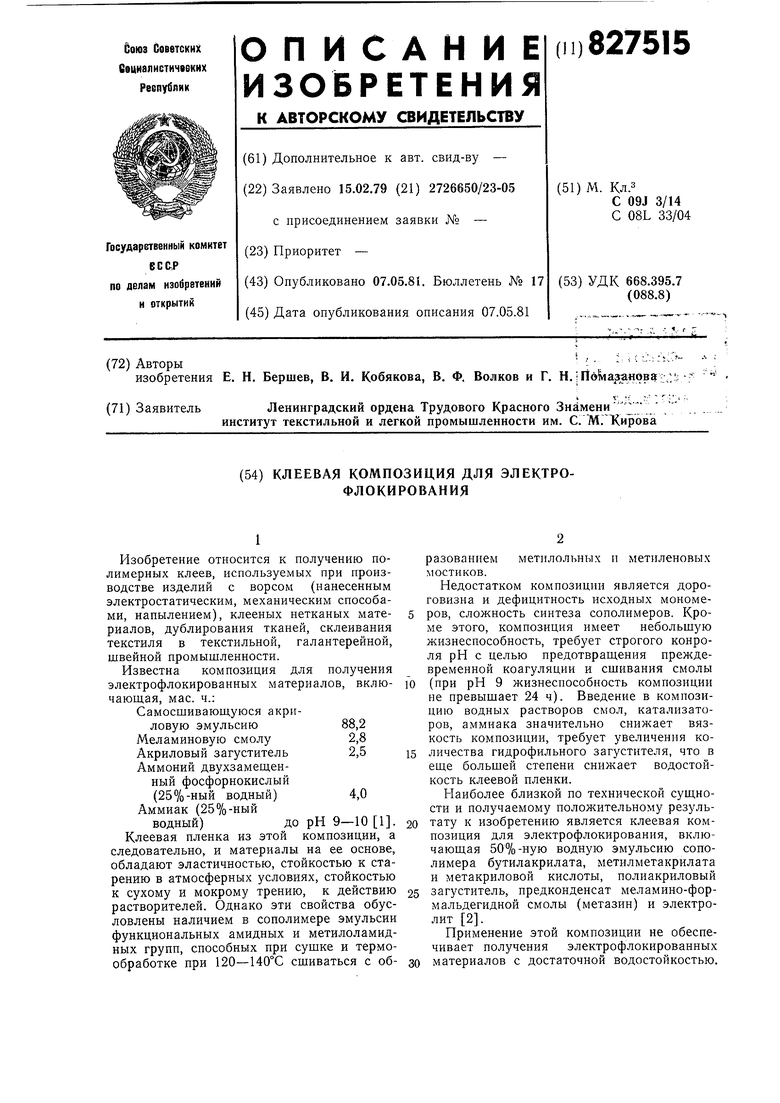

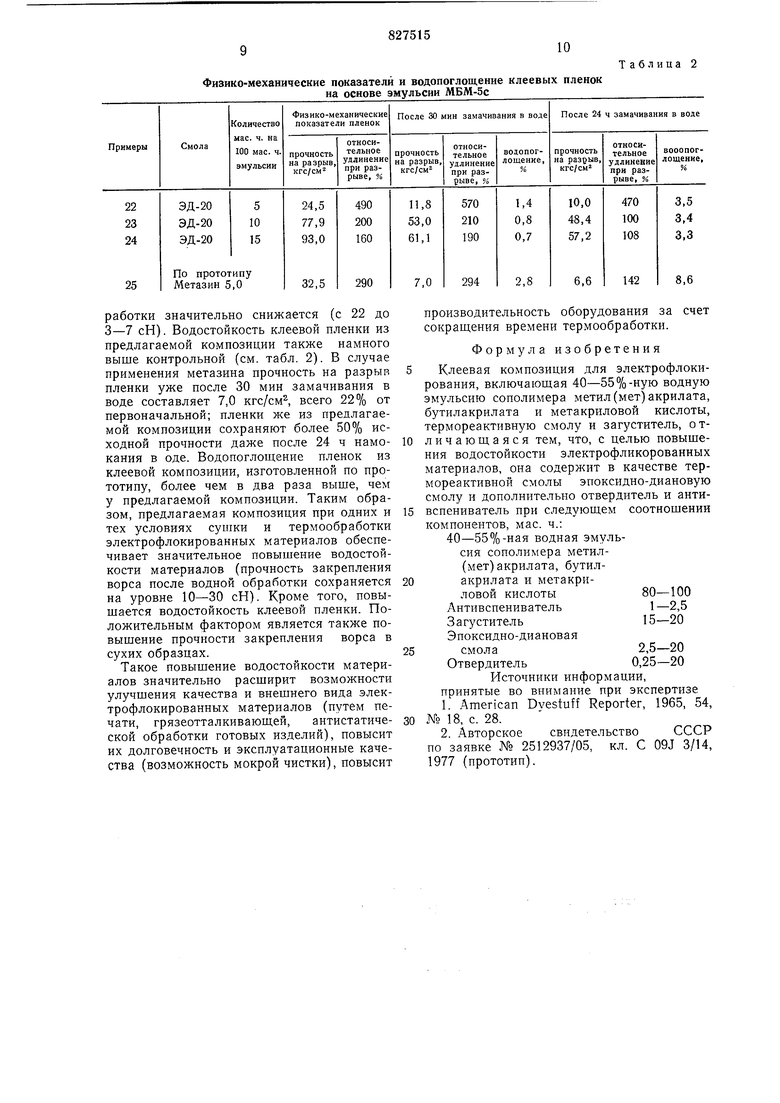

Клеевые пленки для испытания физикомеханических показателей и водостойкости отливали на фторопластовых пластинах. Толщина пленок 0,10-0,20 мм. Их высушивали при 100°С в течение 8 мин и подвергали термообработке при 150°С в течение 7 мин. Образцы пленок размером 20X70 мм разрывали на разрывной машине РМ-3. Водопоглошение определяли на образцах пленок размером 20X20 мм. Результаты испытаний представлены в табл. 2.

Примеры 22-24. Физико-механические показатели пленок из предлагаемой клеевой композиции. Рецепт клея, масс, ч.: Акриловая эмульсия

МБМ-5С (52%-ная)100

Антивспениватель марки БА 2,5 Загуститель - метилцеллюлоза 3%-ная

,водная15

Эпоксидно-диановая

смола ЭД-205-15

Отвердитель ПЭПА0,5-1,5

Пример 25 (контрольный). Отливали пленку из клеевой композиции того же рецепта, только вместо ЭД-20 и ПЭПА введен метазин в количестве 5 мае. ч. и катализатор отверждения метазина - хлористый аммоний или аммоний фосфорнокислый двухзамещенный в виде 25%-ных водных растворов в количестве 0,5 мае. ч. Разница в действии катализаторов отверждения не наблюдалась. Данные испытаний пленок по примерам 22-25 представлены в табл. 2.

Как видно из приведенных данных табл. 1, прочность закрепления ворса в образцах с известным клеем значительно меньше, чем в случае использования предлагаемой клеевой композиции. Кроме того, образцы с известным клеем имеют неудовлетворительный внешний вид (ворс закреплен пучками, поверхность неоднородная и неровная) вследствие низкой вязкости клея. Прочность закрепления ворса после мокрой обс;о

« t

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеевая композиция | 1981 |

|

SU1010099A1 |

| Способ получения клеевой композиции для электрофлокированного текстильного материала | 1987 |

|

SU1776709A1 |

| Клеевая композиция для приклеивания ворса в электростатическом поле | 1980 |

|

SU979479A1 |

| Клеевая композиция для закрепления ворса при электрофлокировании | 1986 |

|

SU1479485A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕВОДНОГО ВОРСОВОГО МАТЕРИАЛА | 1985 |

|

RU1714884C |

| Клеевая композиция для приклеивания ворса в электростатическом поле | 1977 |

|

SU702052A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2028360C1 |

| ВОДНО-ДИСПЕРСИОННАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2240335C1 |

| Полимерная композиция | 1973 |

|

SU476288A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2238293C1 |

s о, а

X

3

X cd to о о.

S X

с

о о. и

о.

S

п к

S

в

В

о о.

Физико-механические показатели и водопоглощение клеевых пленок на основе эмульсии МБМ-5с

Таблица 2

Авторы

Даты

1981-05-07—Публикация

1979-02-15—Подача