Изобретение относится к производству абразивного инструмента и может быть использовано в других отраслях промышленности, связанных с процессами термообработки изделий на керамической связке.

Известен способ сушки многослойных керамических форм путем воздействия на каждый слой жидко-стекольного покрытия потоком воздуха с увлажнением каждого слоя покрытия через ЬО-70 мин от начала формирования распыленной водой или холодным паром в течение 3-6 с с ..елью ускорения процесса сушки за счет разрушения сформировавшейся пленки связующего, препятствующей удалению влаги из нижележащих слоев Такой способ сушки для абразивных кругов не дает положительного результата, т к на поверхности абразивного инструмента в процессе сушки не возникает пленки связующего, которую надо разрушить водой или паром, а подаваемая влага или пар будут замедлять процесс сушки.

Известен способ сушки керамических изделий в потоке непрерывно подаваемого и по мере увлажнения непрерывно удаляемого теплоносителя. Недостатком такого способа является повышенный брак при сушке керамических изделий из-за плохого переноса влаги от внутренних слоев к наружным, приводящий к неравномерной усадке и растрескиванию.

Наиболее близким по технической сущности к заявляемому является способ сушки абразивного инструмента на керамической связке путем воздействия на него потоком рециркулируемого теплоносителя с отбоо ю

4

ром его части в атмосферу по мере увлажнения и с притоком свежего воздуха из помещения взамен удаляемого. Недостатком способа является низкое качество и повышенный брак при сушке абразивных кругов на керамической связке, обладающих высокой плотностью и малой пористостью, из-за замедленного переноса влаги от внутренних слоев материала к наружным (процесс влагопроводности) замедляется из-за явления термовлагопроводности, когда при нагреве материала влага перемещается по направлению уменьшения температуры, т. е. к местам с более низкой температурой (внутрь тела). В результате происходит более быстрое высыхание поверхностного слоя по сравнению с внутренними слоями, усадка наружных слоев изделий протекает быстрее, чем усадка внутренних его частей, в результате в поверхностных слоях возникают растягивающие напряжения, приводящие к растрескиванию абразивных кругов.

Цель изобретения - повышение качества сушки и снижение брака изделий,

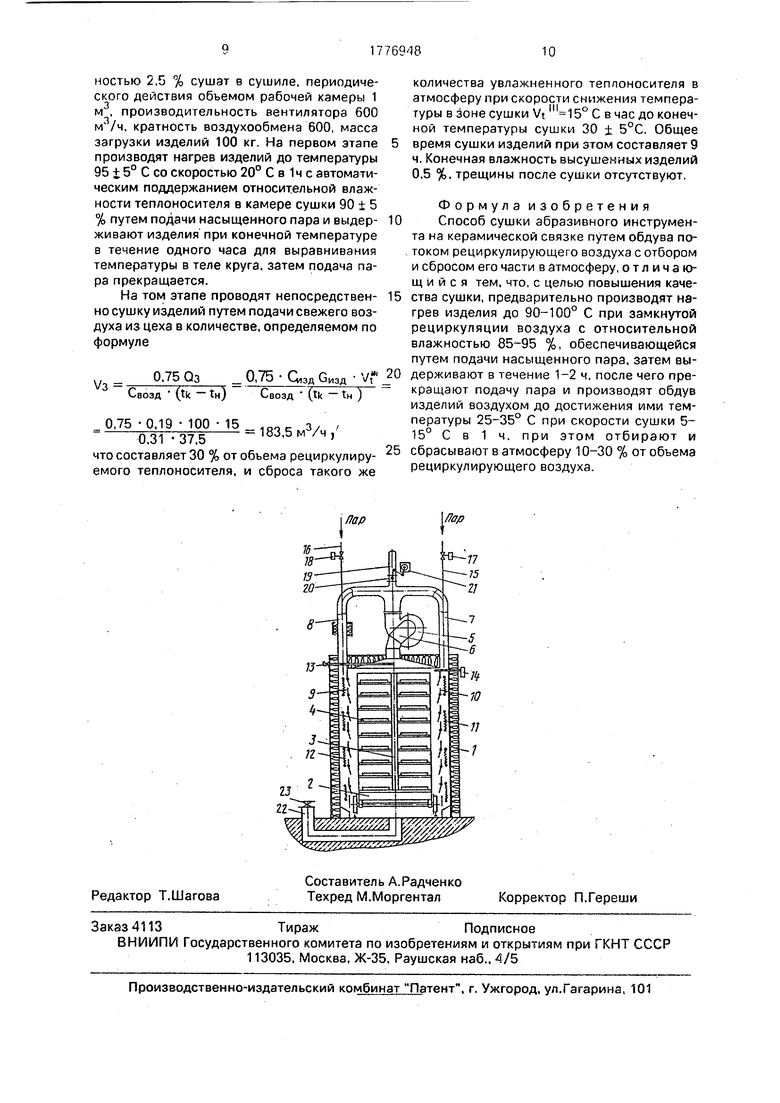

Поставленная цель достигается тем, что в известном способе сушки, включающем воздействие на изделия рециркулируемым потоком теплоносителя с отбором и сбросом его части в атмосферу, согласно изобре- тению предварительно проводят нагревание изделий до 90-100° С при замкнутой рециркуляции воздуха с поддержанием относительной влажности 85-95 % путем подачи насыщенного пара с последующей выдержкой в этом режиме в течение 1-2 часов, а затем непосредственно сушку путем прекращения подачи пара и снижения температуры изделий до 25-35° С со скоростью 5-15° С в час с отбором и сбросом в атмосферу 10-30 % рециркулируемого воздуха в час. Техническое решение с заявленной совокупностью признаков при проведении исследований не выявлено, что позволяет сделать вывод о соответствии предлагаемого способа критериям новизна и существенность отличий. Предлагаемый способ осуществляется с помощью сушилки, представленной на чертеже.

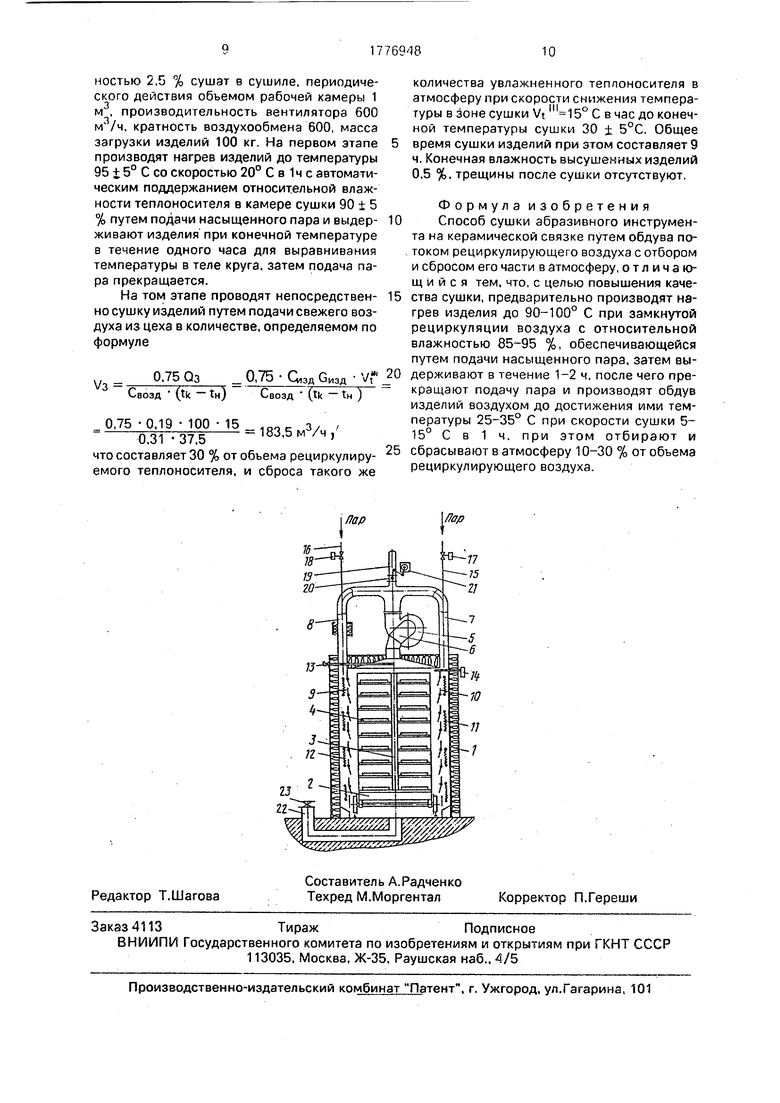

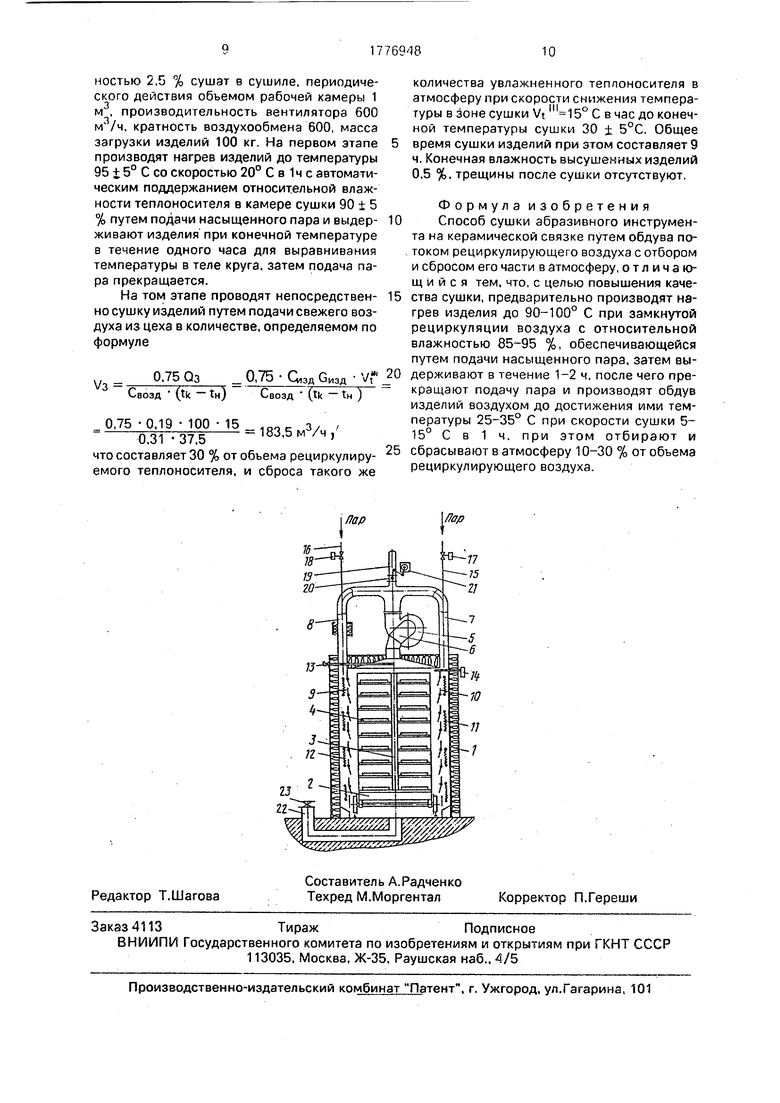

Сушилка состоит из теплоизолированного корпуса 1, внутри которого на вагонетке 2 установлены этажерки 3 с продукцией 4 системы рециркуляции воздуха, включающей вентилятор 5, всасывающий патрубок 6, нагнетательные воздуховоды 7 и 8 и жа- люзийные решетки 9 и 10 для направления потока воздуха, нагревательных элементов 11 и 12 для нагрева рециркулируемого воздуха, термопары 13 для контроля температуры воздуха в рабочей зоне, влагомера 14 для определения влажности воздуха, паропроводов 15 и 16 с клапанами 17 и 18 для регулирования количества подаваемого пара в систему рециркуляции, сбросного патрубка 19 с заслонкой 20 и исполнительным

механизмом 21 для регулирования сброса в атмосферу увлажненного воздуха, приточного патрубка 22 с заслонкой 23 для регулирования притока свежего воздуха.

Процесс сушки осуществляется следую0 щим образом.

Изделия 4, уложенные стопками на этажерки 3, поступают в рабочую зону сушилки на вагонетке 2. Включением вентилятора 5 начинают рециркулировать воздух, который

5 забирается из рабочей зоны сушила через всасывающий патрубок 6 и по нагнетательным воздуховодам 7 и 8 подается в рабочую зону через жалюзийные решетки 9 и 10, с помощью которых регулируется равномер0 ность потока изменением зазоров между жалюзи. Одновременно с вентилятором 5 включаются нагревательные элементы 11 и 12, которые нагревают рециркулируемый поток воздуха по заданной программе в за5 висимости от типоразмера высушиваемого инструмента, до температуры 90-100° С по команде от термопары 13 и подается насыщенный пар по паропроводам 7 и 8 открытием-закрытием электромагнитных

0 клапанов 17,18 по команде от электронного влагомера 14, с целью обеспечения постоянной относительной влажности воздуха, которая на всем протяжении предварительного нагрева изделий автоматически под5 держивается на уровне 90 ± 5 %, т. е. теплоноситель близок к насыщенному состоянию. Благодаря этому при таком нагреве сырых изделий процесс влагообмена на протекает, т. е. с поверхности материала

0 влага не испаряется и не передается в окружающую среду из-за равновесного состояния, Процесс нагрева сырых изделий до конечной температуры 90-100° С, с выдержкой при этой температуре в течение 1-2 ч

5 для выравнивания температуры по всему телу круга, идет без высушивания и, следовательно, без усадки поверхностных слоев материала. Скорость нагрева изделий зависит от типоразмера и зернистости высуши0 ваемых кругов и на основании экспериментальных данных для тонкозернистых кругов, наиболее бракоемких при сушке, составляет 20° С в 1 ч для кругов до 300 мм, 15° С в 1 ч для кругов диаметром до

5 500 мм и высотой до 40 мм, и 10° С в 1 ч, для кругов диаметром более 500 мм и высотою выше 40 мм. Время выдержки изделий при температуре 95 ± 5° С составляет на основании экспериментальных данных для кру- гов диаметром до 300 мм - 1 ч, для кругов

диаметром до 500 мм и высотой до 40 мм - 1,5 часа и диаметром свыше 500 мм и высотой более 40 мм -2 ч, На втором этапе, когда происходит непосредственно сушка изделий, прекращают подачу пара закрытием клапанов 17 и 18 на паропроводах 15 и 16 и открывают заслонку 20 на сбросном патрубке 19 с помощью исполнительного механизма 21 для удаления части отработанного увлажненного воздуха в атмосферу и одновременно открывают заслонку 23 приточного патрубка 22 для поступления в рабочую зону свежего воздуха. При этом влажность рециркулируемого воздуха резко снижается, появляется способность воздуха поглощать пары и в соответствии с классической теорией сушки капиллярно-пористых тел, при соприкосновении нагретого воздуха с влажной поверхностью материала жидкость на поверхности изделий испаряется и диффундирует в воздушную среду. Испаряющаяся с поверхности изделий влага создает перепад влагосодержания между центральными слоями и поверхностными, что вызывает обусловленное диффузией перемещение влаги из внутренних слоев к поверхности, называемое влагопроводностью. Кроме того, процесс сушки изделий сопровождают постепенным снижением температуры рециркулируемого воздуха со скоростью 5-15° С в 1ч. Скорость охлаждения абразивных изделий установлена опыт- ным путем и составляет для кругов диаметром до 300 мм - 15° С в 1ч, до 500 мм - и высотой до 40 мм - 10° С в 1 ч и для кругов диаметром свыше 500 мм и высотой более 40 мм - 5° С в час. При этом на поверхности высушиваемых изделий температура будет несколько ниже температуры внутренних слоев материала. Следовательно, перемещение влаги будет происходить также под действием разности температур от центральных слоев к менее нагретым поверхностным слоям, т. е. к поверхности испарения. Т. о., при сушке абразивных изделий по предлагаемому способу термовлагопровод- ность (термодиффузия) совпадает по направлению с влагопроводностью и перенос влаги становится более интенсивным. В известном же способе сушки механизм влаги за счет влагопроводности тормозится процессом встречного перемещения влаги за счет термовлагопроводности. По предлагаемому способу сушка идет изнутри изделия, постепенно приближаясь к наружным поверхностям, усадка поверхностных слоев происходит после усадки внутренних слоев, а значит без возникновения растягивающих напряжений, появления микротрещин и растрескивания изделий. Относительная

влажность рециркулируемого воздуха, которая замеряется влагомером 14, сразу же после подачи свежего воздуха резко снижается и в дальнейшем по мере снижения температуры до 30 ± 5° С будет приближаться к относительной влажности подаваемого в сушиле свежего воздуха. Расход воздуха на сушку зависит от количества влаги, испаряемой из материала, и от

0 изменения его влагосодержания в процессе сушки, т. е. от количества влаги, которое переходит в воздух в виде водяных паров и удаляется вместе с ним в процессе влагооб- мена.

5 Расход свежего воздуха в общем случае определяется по формуле

,,1000 п,

Свозд г-л кг сухого воздуха/ч,

Ok OB

где dk- конечное влагосодержание воздуха,

0 удаляемого из системы рециркуляции в атмосферу, г/кг сух. воздуха;

ds-влагосодержание воздуха, поступающего в сушило, г/кг сухого воздуха;

л- количество испаряемой влаги, кг/ч.

5 Но поскольку в процессе сушки температура, влагосодержание, относительная влажность воздуха, а также количество испаряемой влаги являются переменными величинами во времени, то расход воздуха на

0 сушку подсчитать аналитическим путем или по l-d - диаграмме затруднительно. Поэтому расход воздуха на сушку тонкозернистых абразивных кругов разных типоразмеров определен опытным путем и составляет 105 30 % количества рециркулируемого воздуха в 1ч. Взамен удаляемого воздуха в рабочую зону поступает такое же количество свежего воздуха, который, нагреваясь, охлаждает изделия и поглощает водяные пары. Крат0 ность рециркуляции при сушке абразивных изделий (отношение производительности вентилятора рециркуляции к объему сушильной камеры) по практическим данным должна быть не менее 500 для обеспечения

5 равномерного температурного поля в зоне сушки. Процесс сушки абразивнсго инструмента заканчивается при достижении температуры рециркулируемого воздуха, равной 25-35° С. После этого отключают

0 вентилятор5 и нагревательные элементы 11 и 12, закрывают заслонку 20 сбросного патрубка 19 и заслонку 23 приточного патрубка 22 и после этого выгружают вагонетку 2. Начальная влажность абразивного инстру5 мента перед сушкой составляет 2-2,5 %. Влажность инструмента после сушки составляет 0,4-0,6 %, при этом высушенные круги приобретают необходимую прочность для их транспортировки и постановки в обжиг.Скорость снижения температуры при сушке обеспечивается подачей свежего воздуха из цеха в рабочую зону, который охлаждает изделия и поглощает водяные пары, и сбросом такого же количества увлажнение- го рециркулируемога теплоносителя,-чв- ат- мосферу. Расчет необходимога для охлаждения воздуха определяется из равенства количества тепла, выделяемого изделиями при охлаждении в единицу времени, количеству тепла, содержащемуся в удаляемом теплоносителе и теплогютерям самой сушилки.

Количество тепла, выделяемое изделиями при охлаждении, определяется по фор- муле

Q Сизд G Vt,

. где Сизд 0,19 ккал/jfkr -° С)- теплоемкость абразивных изделий;

G - масса изделий, кг;

Vt - скорость охлаждения, ° С/ч;

Принимая теплопотери в окружающую среду самой сушилкой равными 25 %, количество свежего воздуха, необходимого для охлаждения изделий, будет равно

., Q 0,75

У л7V

Свозд (tk н)

где, Свозд 0,31 ккал/(м3- град) - теплоемкость воздуха;

(Гк tH) { 95 +30

25) 37,5° С

средняя температура нагрева подаваемого воздуха при охлаждении изделий от 95 до 30° С (tH 25° С).

На основании расчетных и эксперимен- тальных данных при скорости снижения температуры 5° С в 1ч количество свежего воздуха для охлаждения изделий и их сушки требуется в количестве 10 % от обьема ре- циркулируемого теплоносителя, при скоро- сти температуры 10° С в 1ч - 20 % объема, при скорости 15° С в 1ч - 30 % объема рециркулируемого теплоносителя.

Пример 1. Круг абразивный из тонкозернистого карбида кремния диаметром 500 мм и высотой 80 мм с начальной влажностью 2,5 % сушат в сушиле периодического действия с объемом рабочей камеры 1 м3, производительностью вентилятора системы рециркуляции теплоносителя 600 м3/ч, кратность воздухообмена 600, масса загруженных изделий 100 кг. На первом этапе производят нагрев изделий до температуры 95 ± 5° С со скоростью 10° С в 1ч с автоматическим поддержанием относительной влажности в зоне сушки 90 + 5 % путем подачи насыщенного пара и выдерживают при конечной температуре в течение 2 ч для выравнивания температуры в теле круга, за50

5

0

5

0

5 0

тем подачу пара прекращают. На втором этапе проводят непосредственно сушку изделий путем подачи свежего воздуха из цеха в количестве, определяемом по формуле

v 0.75 Qi0.75 Сизд Сизд W .

. Свозд (tk 1н)Свозд (tk 1н )

0,75 0,19 -100-5 R1 a/u

0,31 37, /Ч

что составляет 10 % от объема рециркулируемого теплоносителя, и сброса такого же количества увлажненного теплоносителя в атмосферу при скорости снижения температуры в зоне сушки(равной Vt 5° С в 1ч до конечной температуры сушки 30 + 5° С. Общее время.сушки изделий составляет 21ч. Конечная влажность высушенных изделий 0,5 %, трещины после сушки отсутствуют.

Пример 2. Круг абразивный из тонкозернистого карбида кремния диаметром 500 мм и высотой 40,0 мм с начальной влажностью 2,5 % сушат в сушиле периодического действия объемом рабочей камеры 1 м3, производительностью вентилятора системы рециркуляции теплоносителя 600 м3/ч, кратность воздухообмена 600, масса загруженных изделий 100 кг. На первом этапе производят нагрев изделий до температуры 95 + 5° С со скоростью 15° С в час с автоматическим поддержанием относительной влажности теплоносителя в зоне сушки 90+ 5 % путем подачи насыщенного пара и выдерживают изделия при конечной температуре в течение полутора часов для выравнивания температуры в теле круга, затем подача пара прекращается. На втором этапе проводят непосредственно сушку изделий путем подачи свежего воздуха из цеха в количестве, определяемом по формуле

V2

0,75 Од 0,75 Сизд Сизд- Vt

Свозд (tk - tn)Свозд (tk - Хн )

„ 0,75-0.19 -100-10 3/ч

0,31 -37. /Ч)

что составляет 20 % от объема рециркулируемого теплоносителя, и сброса в атмосферу такого же количества увлажненного теплоносителя при скорости снижения температуры в зоне сушки Vt 10° С в 1ч, до конечной температуры сушки 30 + 5° С. Общее время сушки изделий при этом составляет 13 ч. Конечная влажность высушенных изделий 0,5 %, трещины после сушки отсутствуют.

Пример 3. Круг абразивный из тонкозернистого карбида кремния диаметром 300 мм и высотой 40 мм с начальной влажностью 2,5 % сушат в сушиле, периодического действия объемом рабочей камеры 1 м3, производительность вентилятора 600 м3/ч, кратность воздухообмена 600, масса загрузки изделий 100 кг. На первом этапе производят нагрев изделий до температуры 95 + 5° С со скоростью 20° С в 1ч с автоматическим поддержанием относительной влажности теплоносителя в камере сушки 90 ± 5 % путем подачи насыщенного пара и выдер- живают изделия при конечной температуре в течение одного часа для выравнивания температуры в теле круга, затем подача пара прекращается.

На том этапе проводят непосредствен- но сушку изделий путем подачи свежего воздуха из цеха в количестве, определяемом по формуле

V3

0,75 Оз

Свозд (tk Т,н) 0,75 -0,19 100 15

0-75 О,зд Сизд Vf Своэд (tk Т.н )

183,5 м3/ч ,

0.31 37,5

что составляет 30 % от объема рециркулиру- емого теплоносителя, и сброса такого же

количества увлажненного теплоносителя в атмосферу при скорости снижения температуры в зоне сушки Vt С в час до конечной температуры сушки 30 ± 5°С. Общее время сушки изделий при этом составляет 9 ч. Конечная влажность высушенных изделий 0,5 %, трещины после сушки отсутствуют.

Формула изобретения Способ сушки абразивного инструмента на керамической связке путем обдува потоком рециркулирующего воздуха с отбором и сбросом его части в атмосферу, отличающийся тем, что, с целью повышения качества сушки, предварительно производят нагрев изделия до 90-100° С при замкнутой рециркуляции воздуха с относительной влажностью 85-95 %, обеспечивающейся путем подачи насыщенного пара, затем выдерживают в течение 1-2 ч, после чего прекращают подачу пара и производят обдув изделий воздухом до достижения ими температуры 25-35° С при скорости сушки 5- 15° С в 1 ч. при этом отбирают и сбрасывают в атмосферу 10-30 % от объема рециркулирующего воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2277980C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕРМОВЛАЖНОСТНЫХ ХАРАКТЕРИСТИК ЗЕРНА ПРИ ЕГО СУШКЕ И ХРАНЕНИИ | 2005 |

|

RU2303213C1 |

| Сахаросушильное отделение с теплонасосной установкой | 2023 |

|

RU2808064C1 |

| Устройство для термической обработки абразивного института на бакелитовой связке | 1988 |

|

SU1651064A1 |

| СПОСОБ СУШКИ КИРПИЧА-СЫРЦА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2244227C2 |

| Способ автоматического управления процессом распылительной сушки и агломерации | 2017 |

|

RU2647745C1 |

| Сушилка термолабильных биологических продуктов | 1983 |

|

SU1124171A1 |

| СПОСОБ ПРОИЗВОДСТВА ОБЖАРЕННЫХ КОФЕПРОДУКТОВ | 2004 |

|

RU2265370C1 |

| Способ получения обжаренных зернопродуктов | 2016 |

|

RU2621979C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ СУШКИ И ХРАНЕНИЯ ЗЕРНА | 2012 |

|

RU2510479C1 |

Использование: сушка абразивного инструмента на керамической связке в химической и других отраслях промышленности. Сущность изобретения: абразивный инструмент первоначально нагревают до температуры 90-100° С в среде рециркулируемого воздуха с относительной влажностью 85-95 %, что обеспечивается подачей насыщенного пара в рециркулируемый воздух, затем прекращают подачу пара в рециркулируемый воздух и осуществляют обдув изделий воздухом до температуры изделий до 25- 35° С со скоростью 5-15° С в 1 ч. При этом осуществляют отбор и сброс в атмосферу 10-30 % от объема рециркулируемого воздуха в 1 ч. 1 ил. (Л лзмиа U,

| Авторское свидетельство СССР №1171187, кл В 22 С 9/12, 1989 | |||

| Н.В.Никулин, В.В.Кортнев, Производство электрокерамических изделий, М., Химия, 1970, с 156-160 | |||

| В.А Рыбаков Оборудование и оснастка предприятий абразивной и алмазной промышленности, Л., Машиностроение, 1981, с | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

Авторы

Даты

1992-11-23—Публикация

1990-08-27—Подача