Л ЦТ

xl

О Ю со

Изобретение относится к двигателест- роению и может быть использовано при стендовых испытаниях двигателей внутреннего сгорания (ДВС)

Известно устройство для измерения расхода топлива при стендовых испытаниях ДВС, содержащее топливный бак, топливный насос, расположенный между баком и двигателем, фильтр, датчик расхода топлива с выходным счетным устройством, управляемый клапан, датчики давления и температуры, установленные в линии подвода топлива к двигателю, клапан-регуля- гор перепада давления и управляемый клапан, установленный в линии отвода неиспользованного топлива, датчик крутящего момента, тахогенератор, аналого-цифровой преобразователь, цифропечатающее устройство, источник питания и микропроцессор, связанные с датчиком расхода и датчиком температуры, тиристорный преобразователь напряжения, исполнительное реле, электродвигатели, систему стабилизации давления топлива, подводимую к двигателю, содержащую редуктор, снабженный сменными шестернями и обгонной муфтсй и кинематически связанный с датчиком расхода топлива и электродвигателями, один из которых соединен с редуктором через обгонную муфту и электрически подключен к ист041 гику питания, а другой- непосредственно с редуктором и подключен к выходу тиристорного преобразователя напряжения, вход которого электрически связан с выходом датчика давления и источником питания, управляемые клапаны выполнены отсекаемыми, и их входы связаны с выходом исполнительного реле, связанного с микропроцессором, причем датчик расхода топлива выполнен в виде гидромотора и кинематически связан с тзлогенератором, вход которого электрически соединен с микропроцессором через аналого-цифровой преобразователь (авт.св, СССР № 1242744, кл. G 01 М 15/00, 1983). Недостатком известного устройства является погрешность, обусловленная зависимостью плотности топлива от температуры.

Наиболее близким по технической сущности и достигаемому результату является устройство для измерения расхода топлива при стендовых испытаниях ДВС, содержащее основание, платформу, установленную на основании посредством шарнира с горизонтальной осью вращения, упоры-ограничители угла поворота платформы, технологический и измерительный сосуды, установленные на платформе и сообщенные между собой управляемым соединительным клапаном, мерный груз,

установленный на платформе, датчик положения платформы, топливный бак, управляемый заправочный клапан, установленный в магистрали подвода топлива к ДВС, сообщепной с топливным баком, измерительную магистраль, сообщенную с ДВС и с измерительным сосудом, управляемый измерительный клапан и систему управления клапанами, имеющую измеритель времени,

0 связанный электрической цепью сдатчиком положения платформы (1).

Недостатком известного устройства является высокая трудоемкость при измерении. Этот недостаток обусловлен тем, что в

5 известном устройстве в исходном состоянии перед началом измерения образуется разность уровней топлива в технологическом и мерном сосудах, зависящая от измеряемого расхода топлива, что вынуждает

0 производить балансировку платформы перед каждым измерением, увеличивая тем самым трудоемкость измерений.

Цель изобретения - снижение трудоемкости измерений.

5 Эта цель в предлагаемом устройстве для измерения расхода топлива при стендовых испытаниях ДВС, содержащем основание, платформу, установленную на основании посредством шарнира с горизон0 тальнои осью вращения, упоры-ограничители угла поворота платформы, технологический и измерительный сосуды, установленные на платформе и сообщенные между собой управляемым соединительным клапаном, мер5 иый груз, установленный, на платформе, датчик положения платформы, топливный бак, управляемый заправочный клапан, установленный в магистрали подачи топлива, сообщенной с топливным баком, измери0 тельную магистраль, сообщенную с ДВС и с измерительным сосудом, управляемый измерительный клапан и систему управления клапанами, имеющую измеритель времени, связанный электрической цепью с датчиком

5 положения платформы, достигается тем, что оно снабжено датчиком уровня топлива s технологическом или измерительном сосуде, магистраль подачи топлива через управ- ляемыйзаправочныйклапан

0 непосредственно сообщена с ДВС, управляемый измерительный клапан установлен в измерительной магистрали, причем измерительная магистраль подключена к магистрали подачи топлива между управляемым

5 заправочным клапаном и ДВС.

Реализация отличительных признаков обеспечивает в предложенном устройстве равенство уровней в технологическом и измерительном сосудах перед каждым измерением независимо от величины

измеряемого расхода топлива, что устраняет необходимость проведения балансировки платформы перед каждым измерением, снижая тем самым трудоемкость измерений.

Заявителю неизвестны технические решения, совпадающие с совокупностью отличительных признаков. Поэтому предложенное устройство соответствует критерию изобретения существенные отличия.

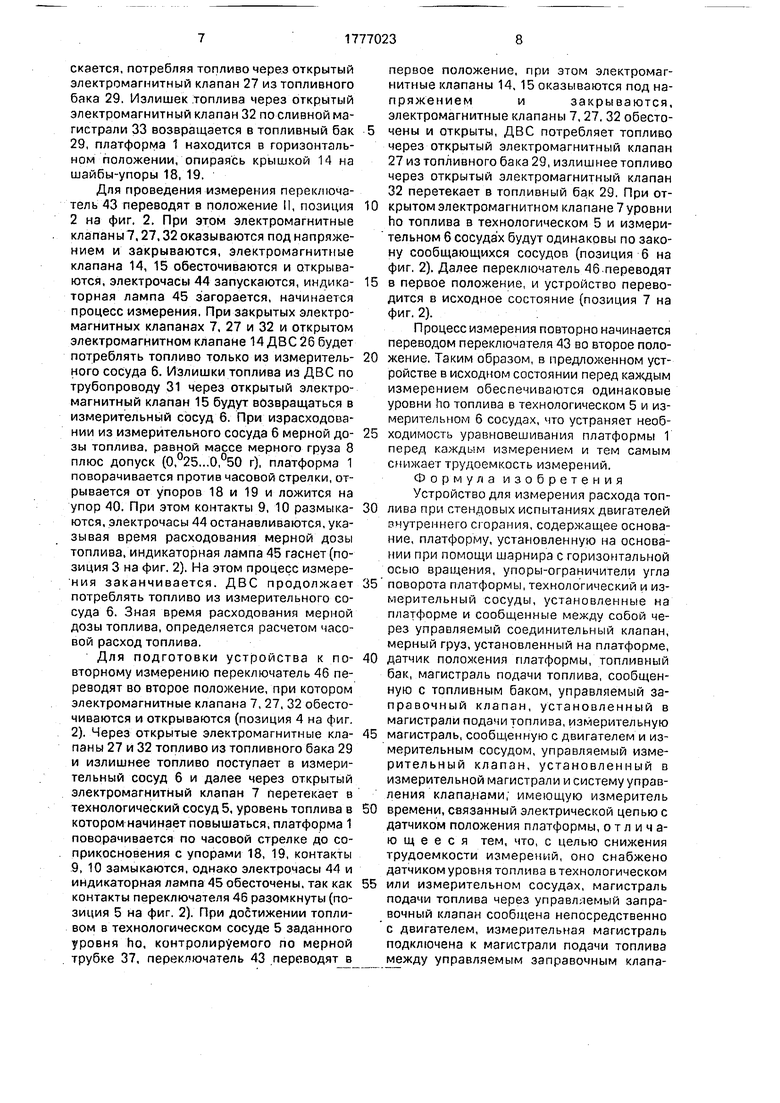

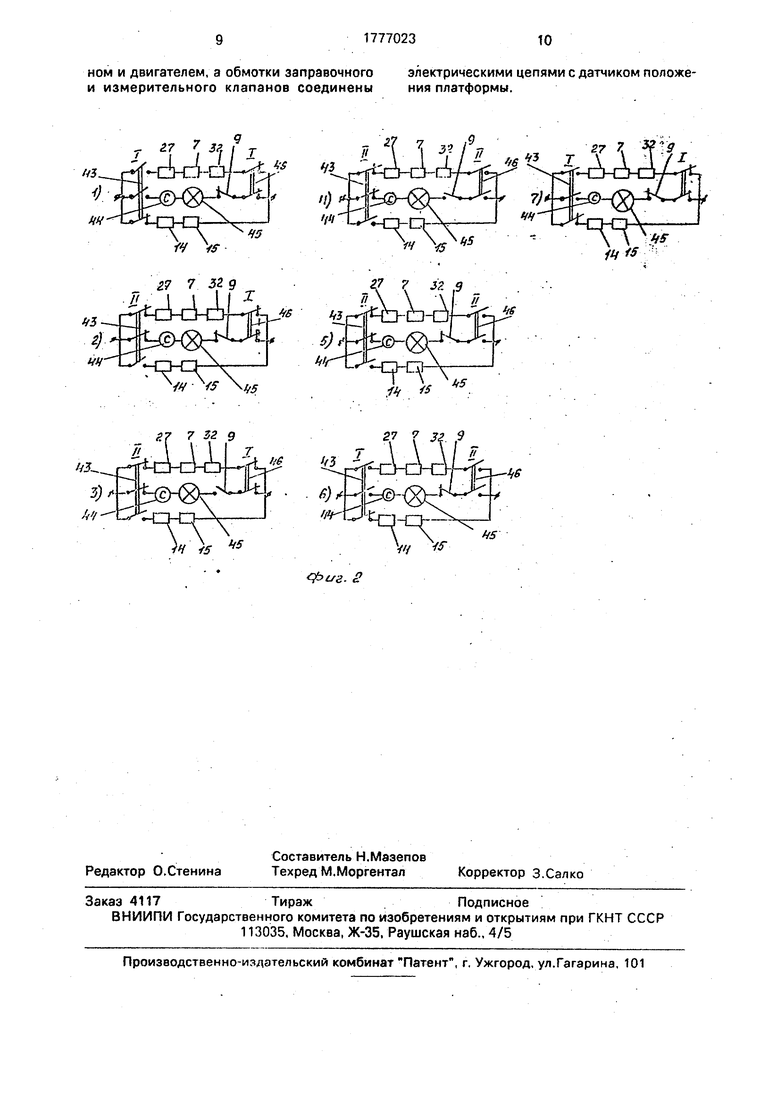

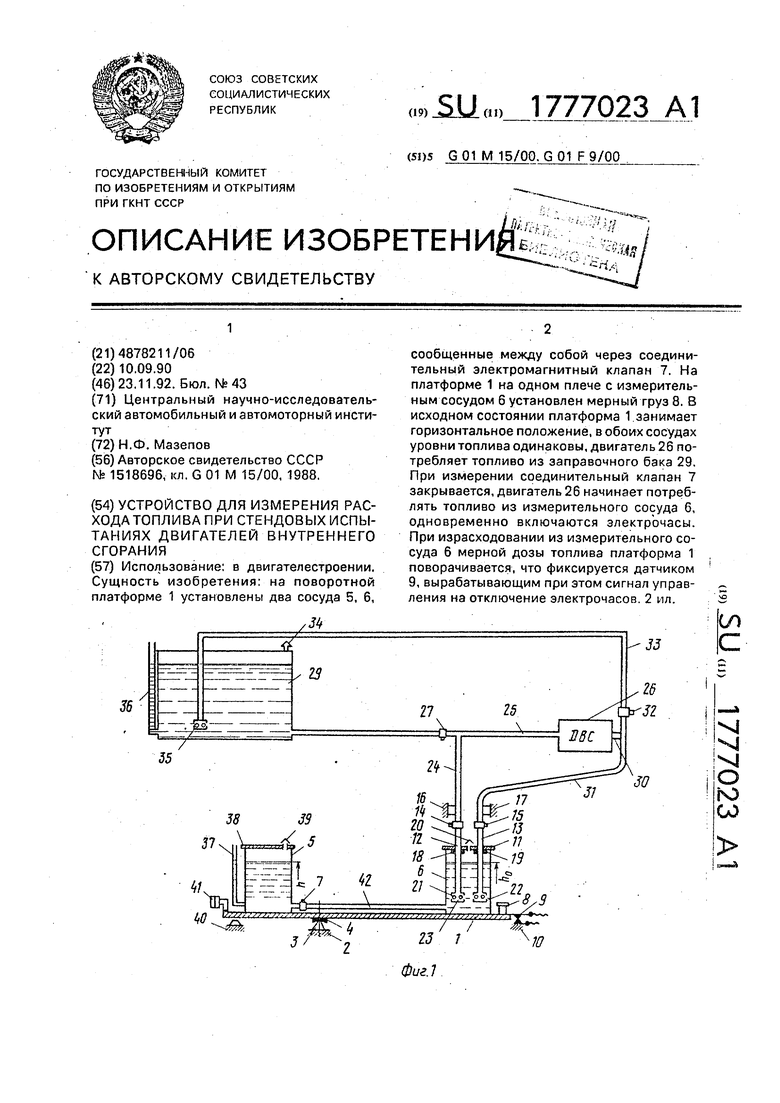

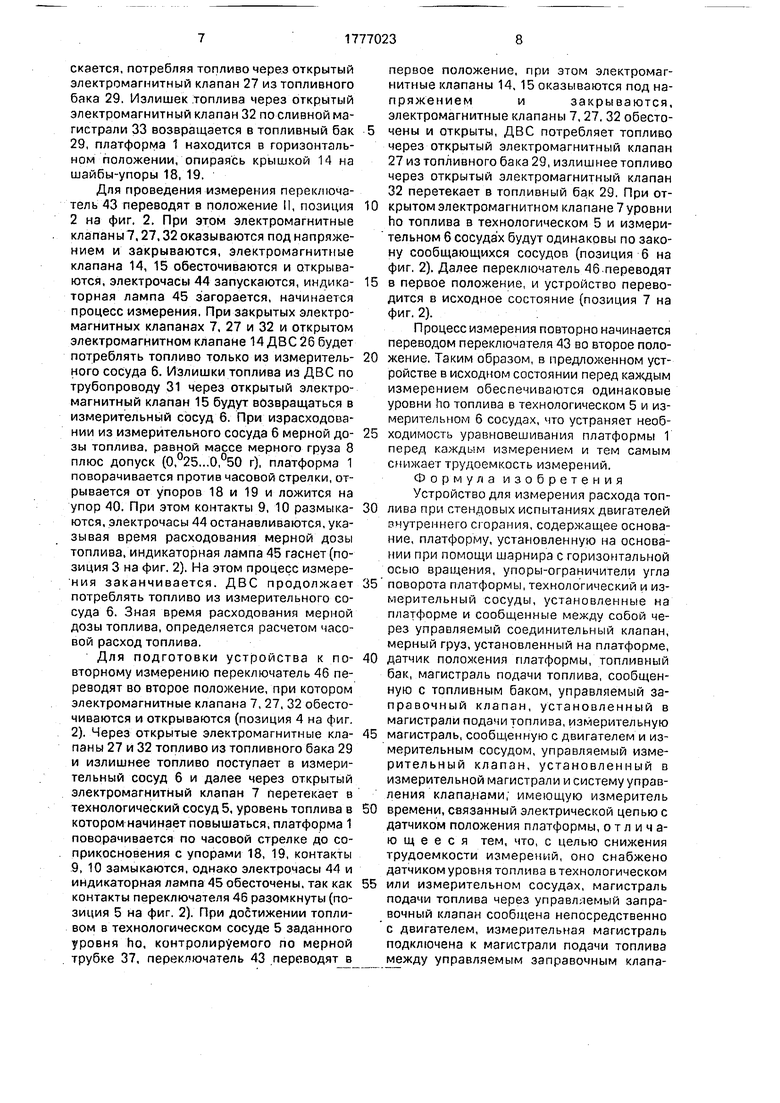

На фиг. 1 изображена общая схема устройства; на фиг. 2 - последовательные стадии переключения цепей системы управления.

Устройство содержит платформу 1, ус- тановленную на основании 2 посредством шарнира с горизонтальной осью вращения. Шарнир представляет собой призму, неподвижная часть 3 которой закреплена на основании 2, а подвижная часть 4 закреплена на платформе 1. На платформе 1 установлены технологический 5 и измерительный 6 сосуды, сообщенные между собой соединительным электромагнитным клапаном 7. На одном плече с измерительным сосудом 6 установлен мерный груз 8, масса и плечо расположения которого выбираются исходя из массы мерной дозы топлива при измерении. На основании 2 установлен датчик положения платформы, выполненный в виде контактной пары, подвижный контакт 9 которой связан с платформой 1, а неподвижный 10 - закреплен на основании 2. Измерительный сосуд 6 закрыт крышкой 11, скрепленной со стенками измерительного сосуда 6, В крышке 11 выполнены два сквозных отверстия, в которых размещены измерительная 12 и возвратная 13 трубки. В измерительной трубке 12 установлен электромагнитный измерительный клапан 14, в возвратной трубке 12 электромагнитный - возвратный клапан 15. Измерительная и возвратная трубки 12, 13 закреплены на основании 2 посредством стоек 16, 17. На измерительной 12 и возвратной 13 трубках закреплены уплотнительные шайбы-упоры 18, 19. В крышке 11 выполнено также дренажное отверстие 20, сообщающее измери- тельный сосуд б с атмосферой. На измерительной 12 и возвратной 13 трубках закреплены сетки-насадки 21, 22, в боковой поверхности которых выполнены сквозные отверстия 23. Измерительная трубка 12 трубопроводом 24 присоединена к магистрали 25 подачи топлива к ДВС 26, в которой ус- тановлен электромагнитный заправочный клапан 27, сообщенный с топливным баком 29. Отводной трубопровод 30 ДВС для излишнего топлива трубопроводом 31 связан с возвратной трубкой 13 и оррз сливной

электромагнитный клапан 32 и сливную магистраль 33 - с топливным баком 29. В крышке топливного бака 29 выполнено дренажное отверстие 34. На конце сливной магистрали 33 установлена сетка-насадка 35. С топливным баком 29 и с технологическим сосудом 5 сообщены мерные трубки 36. 37 для визуального отсчета уровня топлива. Крышка 38 жестко связана с технологиче-. ским сосудом 5 и снабжена дренажным отверстием 39. На основании 1 закрепден упор-ограничитель 40, На платформе 1 установлен балансировочный груз 41. Технологический 5 и измерительный 6 сосуды связаны между собой трубопроводом 42. в

котором установлен соединительный клапан 7. Система управления электромагнитными клапанами содержит контактный датчик (9, 10), управляемый вручную переключатель 43, измеритель 44 времени (электрочасы), индикаторную лампу 45, и управляемый вручную переключатель 46.

Для подготовки устройства к работе при неработающем ДВС открывают электромагнитные клапаны 7, 14, 27. Топливо из топливного бака 29 через открытые электромагнитные клапаны 27, 14 перетекает в измерительный сосуд 6 и далее через открытый электромагнитный клапан 7 топливо перетекает в технологический сосуд 5. При достижении заданного уровня ho топлива в технологическом сосуде 5. контролируемом по мерной трубке 37, электромагнитный клапан 14 закрывают, прекращая долив топлива в измерительный сосуд 6. При открытом электромагнитном клапане 7 и закрытом электромагнитном клапане 14 в технологическом 5 и измерительном 6 сосудах уровни ho топлива

будут одинаковы по закону сообщающихся сосудов. В этом положении с помощью балансировочных грузов 41 платформу 1 уравновешивают в горизонтальном положении. Допуск на уравновешенность платформы 1 выбирают с таким расчетом, чтобы платформа 1 упиралась на шайбы 18, 19 закрепленные на измерительной 12 и возвратной 13 трубках, что достигается фиксацией шайб 18, 19 в заданном положении. Этим также уменьшается выход паров топлива из измерительного сосуда 6. Далее на уравновешенную в горизонтальном положении платформу 1 устанавливают мерный груз 8, контакты 9, 10 замкнуты. В этом случае устройство находится в исходном состоянии, позиция I на фиг. 2, т.е. электромагнитные клапаны 7, 27, 32 открыты, электромагнитные клапаны 14, 15 закрыты, контакты 9, 10 замкнуты,.переключатели 43, 46 находятся в первом положении, электрочасы 44 и индикаторная лампа 45 обсс ючг.чы ДВСзэпускается, потребляя топливо через открытый электромагнитный клапан 27 из топливного бака 29. Излишек топлива через открытый электромагнитный клапан 32 по сливной магистрали 33 возвращается в топливный бак 29, платформа 1 находится в горизонтальном положении, опираясь крышкой 14 на шайбы-упоры 18, 19.

Для проведения измерения переключатель 43 переводят в положение II, позиция 2 на фиг, 2. При этом электромагнитные клапаны, 27,32 оказываются под напряжением и закрываются, электромагнитные клапана 14, 15 обесточиваются и открываются, электрочасы 44 запускаются, индикаторная лампа 45 загорается, начинается процесс измерения. При закрытых электромагнитных клапанах 7, 27 и 32 и открытом электромагнитном клапане 14 ДВС 26 будет потреблять топливо только из измерительного сосуда 6. Излишки топлива из ДВС по трубопроводу 31 через открытый электромагнитный клапан 15 будут возвращаться в измерительный сосуд 6. При израсходовании из измерительного сосуда 6 мерной дозы топлива, равной массе мерного груза 8 плюс допуск (0,°25..,0,°50 г), платформа 1 поворачивается против часовой стрелки, отрывается от упоров 18 и 19 и ложится на упор 40. При этом контакты 9, 10 размыкаются, электрочасы 44 останавливаются, указывая время расходования мерной дозы топлива, индикаторная лампа 45 гаснет (позиция 3 на фиг. 2). На этом процесс измерения заканчивается. ДВС продолжает потреблять топливо из измерительного сосуда 6. Зная время расходования мерной дозы топлива, определяется расчетом часовой расход топлива.

Для подготовки устройства к повторному измерению переключатель 46 переводят во второе положение, при котором электромагнитные клапана 7, 27, 32 обесточиваются и открываются (позиция 4 на фиг. 2). Через открытые электромагнитные клапаны 27 и 32 топливо из топливного бака 29 и излишнее топливо поступает в измерительный сосуд 6 и далее через открытый электромагнитный клапан 7 перетекает в технологический сосуд 5, уровень топлива в котором начинает повышаться, платформа 1 поворачивается по часовой стрелке до соприкосновения с упорами 18, 19, контакты 9, 10 замыкаются, однако электрочасы 44 и индикаторная лампа 45 обесточены, так как контакты переключателя 46 разомкнуты (позиция 5 на фиг. 2). При достижении топливом в технологическом сосуде 5 заданного уровня ho, контролируемого по мерной трубке 37, переключатель 43 переводят в

первое положение, при этом электромагнитные клапаны 14, 15 оказываются под напряжениемизакрываются, электромагнитные клапаны 7,27, 32 обесточены и открыты, ДВС потребляет топливо через открытый электромагнитный клапан 27 из топливного бака 29, излишнее топливо через открытый электромагнитный клапан 32 перетекает в топливный бак 29. При от0 крытом электромагнит ном клапане 7 уровни ho топлива в технологическом 5 и измерительном 6 сосудах будут одинаковы по закону сообщающихся сосудов (позиция б на фиг. 2). Далее переключатель 46 переводят

5 в первое положение, и устройство переводится в исходное состояние (позиция 7 на фиг. 2).

Процесс измерения повторно начинается переводом переключателя 43 во второе поло0 жение. Таким образом, в предложенном устройстве в исходном состоянии перед каждым измерением обеспечиваются одинаковые уровни ho топлива в технологическом 5 и измерительном 6 сосудах, что устраняет необ5 ходимость уравновешивания платформы 1 перед каждым измерением и тем самым снижает трудоемкость измерений. Формула изобретения Устройство для измерения расхода топ0 лива при стендовых испытаниях двигателей знугреннего ci орания, содержащее основание, платформу, установленную на основании при помощи шарнира с горизонтальной осью вращения, упоры-ограничители угла

5 поворота платформы, технологический и измерительный сосуды, установленные на платформе и сообщенные между собой через управляемый соединительный клапан, мерный груз, установленный на платформе,

0 датчик положения платформы, топливный бак, магистраль подачи топлива, сообщенную с топливным баком, управляемый заправочный клапан, установленный в магистрали подачи топлива, измерительную

5 магистраль, сообщенную с двигателем и измерительным сосудом, управляемый измерительный клапан, установленный в измерительной магистрали и систему управления клапанами, имеющую измеритель

0 времени, связанный электрической цепью с датчиком положения платформы, отличающееся тем, что, с целью снижения трудоемкости измерений, оно снабжено датчиком уровня топлива в технологическом

5 или измерительном сосудах, магистраль подачи топлива через управляемый заправочный клапан сообщена непосредственно с двигателем, измерительная магистраль подключена к магистрали подачи топлива между управляемым заправочным клаланом и двигателем, а обмотки заправочного электрическими цепями с датчиком положе- и измерительного клапанов соединены ния платформы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения расхода топлива | 1988 |

|

SU1518696A1 |

| Устройство для измерения расхода топлива двигателем внутреннего сгорания | 1988 |

|

SU1538085A1 |

| Устройство для измерения расхода топлива двигателем внутреннего сгорания | 1989 |

|

SU1747917A1 |

| Устройство для измерения расхода топлива двигателем внутреннего сгорания | 1991 |

|

SU1815605A1 |

| Топливная система стенда для испытания тепловозных дизелей | 1989 |

|

SU1749532A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ТОПЛИВА ДВИГАТЕЛЕМ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2145412C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ТОПЛИВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2021 |

|

RU2771653C1 |

| СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ НА СЖИЖЕННОМ ПРИРОДНОМ ГАЗЕ | 2019 |

|

RU2769916C2 |

| СПОСОБ РЕАЛИЗАЦИИ ПРИРОДНОГО ГАЗА И ПЕРЕДВИЖНОЙ ГАЗОЗАПРАВЩИК | 1996 |

|

RU2128803C1 |

| ТОПЛИВНАЯ СИСТЕМА ЛЕТАТЕЛЬНОГО АППАРАТА С ДОЗАПРАВКОЙ ТОПЛИВОМ В ПОЛЕТЕ | 1991 |

|

SU1798986A1 |

Использование: в двигателестроении. Сущность изобретения: на поворотной платформе 1 установлены два сосуда 5, 6, Sit сообщенные между собой через соединительный электромагнитный клапан 7. На платформе 1 на одном плече с измерительным сосудом 6 установлен мерный груз 8. В исходном состоянии платформа 1 занимает горизонтальное положение, в обоих сосудах уровни топлива одинаковы, двигатель 26 потребляет топливо из заправочного бака 29. При измерении соединительный клапан 7 закрывается, двигатель 26 начинает потреблять топливо из измерительного сосуда 6, одновременно включаются электрочасы. При израсходовании из измерительного сосуда 6 мерной дозы топлива платформа 1 поворачивается, что фиксируется датчиком 9, вырабатывающим при этом сигнал управления на отключение электрочасов. 2 ил.

& 7. з,

ян

Ч

) / /

IS

w ys

г 7 32 p

JM-iAj-4 HgMJJtlL S)

- -.

V Y5 j

43

4/r-L

3L.

3

// / -

ч .

CP3

//3 f

r

/5A f

фаг. S

tff

14 5

,7 J2 9

//

H

$

fjf 1$

t(5

27 f J, 9

S

| Устройство для измерения расхода топлива | 1988 |

|

SU1518696A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-23—Публикация

1990-09-10—Подача