Изобретение относится к газовому анализу и может бои ь использовано в термохимических приборах контроля уровня взрывоопасное™ многокомпонентных па- ро- и газовозд шных смесей.

Известен способ изготовления термохимического чувствительного элемента, в основе которого лежит подбор сложного распределенля температуры нагрева по длине элеменг.з. Учитывая различие начальных температур области окисления для различных горючих веществ, подбирается такое pacnpepf ление температуры по длине элемента, чтопы тепловыделение при окислении для равных веществ было близко к одной величине.

Недостатком такого способа является сложность поддержания необходимого распределения температуры по длине чувствительного элемента а также невозможность

анализировать взрывоопасность тех сред, горючие компоненты которых имеют близкую начальную температуру процесса окисления.

Известен способ изготовления термохимического чувствительного элемента, заключающийся в нанесении на токопрово- дящую спираль суспензии, которая состоит из смеси частиц у А120з, предварительно покрытых платино-палладиевым катализатором, и частиц с чистым у А120з. При работе такого чувствительного элемента окисление различных компонентов происходит или на покрытых катализатором частицах, или на чистых частицах, или в рг вной степени на всех частицах. При правильном выборе соотношения частиц выравнивается тепловыделение от окисления различит газов и паров.

Х| XI XJ

О

еь

N3

Недостатком такого способа является то, что полное окисление паров тяжелых топлив, которое происходит в основном на чистом у- AlaOs, возможно лишь при Т 750°С, что влечет за собой резкое снижение времени работоспособности чувствительного элемента, При работе чувствительного элемента при стандартной температуре ( 450°С) чувствительность к парам тяжелых топлив весьма низка, в результате чего при наличии в анализируемой среде как паров тяжелых топлив, так и легких горючих газов появляется большая погрешность определения взрывоопасное™ данных сред.

Цель изобретения - повышение чувствительности в многокомпонентной среде,

Для этого в качестве каталитического покрытия на металлическую спираль наносят предварительно измельченное гидрати- рованное алюминатное соединение марганца с содержанием марганца 0,9 - 9,8 мг-ион Мп на 1 г А120з.

При меньшем содержании марганца наблюдается большой разброс номинальных статических характеристик - зависимости выходного сигнала датчика от концентрации в % НКПРП (нижнего концентрационного предела распространения пламени) - анализируемых компонентов, что приводит к большой погрешности определения взрывоопасное™ среды. 9,8 мг-ион Мп максимальное количество, которое можно химически ввести в 1 г А120з.

Существенным отличием предлагаемо- го способа изготовления чувствительного элемента является использование каталитического покрытия - гидратированных алюминатных соединений марганца, обладающих развитой удельной поверхностью и пористостью

Повышение точности определения взрывоопасности сложных смесей, т.е. сближение номинальных статических характеристик контролируемых компонентов, осуществляется путем изменения величины удельной поверхности катализатора, причем удельная поверхность катализатора оп-. ределяется количеством введенного иона марганца в его структуру.

При наличии в составе анализируемой газовой среды паров тяжелых топлив (например, пары дизельного топлива) и водорода окисление последнего происходит практически на всей поверхности катализатора, в то время как для паров тяжелого топлива окисление происходит на меньшей, ограниченной лишь крупными порами, поверхности. Это приводит к большему различию в значениях выходных сигналов чувствительного элемента при одних и тех же значениях концентраций (в % НКПРП) анализируемых продуктов.

При увеличении количества введенных

ионов марганца удельная поверхность уменьшается и, как следствие, уменьшается сигнал по водороду, тогда как сигнал по тяжелому топливу остается постоянным.

Изготавливают чувствительный элемент следующим образом, Гидратирован- ное алюминатное соединение марганца разбавляют раствором девятиводного нитрата алюминия с концентрацией 50% в количестве, не превышающем массы сухой части, Полученную суспензию для лучшего перемешивания обрабатывают на ультразвуковом диспергаторе УЗДН-2Т. Приготовленную платиновую спираль несколько

раз погружают в суспензию. После просушки спираль взвешивают. Процесс нанесения суспензии продолжают до достижения необходимой массы чувствительного элемента.

П р и м е р. Из платиновой проволоки

диаметром 0,05 мм изготавливают спираль из 10 витков с внутренним диам етром 0,8 мм.

Используют гидратированное алюминатное соединение марганца с содержанием последнего 0,95 мг-ион на 1 г .

Взятые 750 мг гидратированного алю- минатного соединения разбавляют 1,0 мл 50% нитрата алюминия и полученные смеси

обрабатывают на ультрафиолетовом диспергаторе в течение 10с, Платиновую спираль погружают в приготовленную суспензию и просушивают после каждого нанесения электрическим током, медленно

увеличивая его до 250 мА. Чувствительный элемент считается приготовленным, когда его масса достигает 2,0 мг.

Полученный чувствительный элемент испытан на макете термохимического датчика. Для испытаний использованы аттестованные газовые смеси водорода с воздухом и паровоздушные смеси дизельного топлива на аттестованной динамической установке.

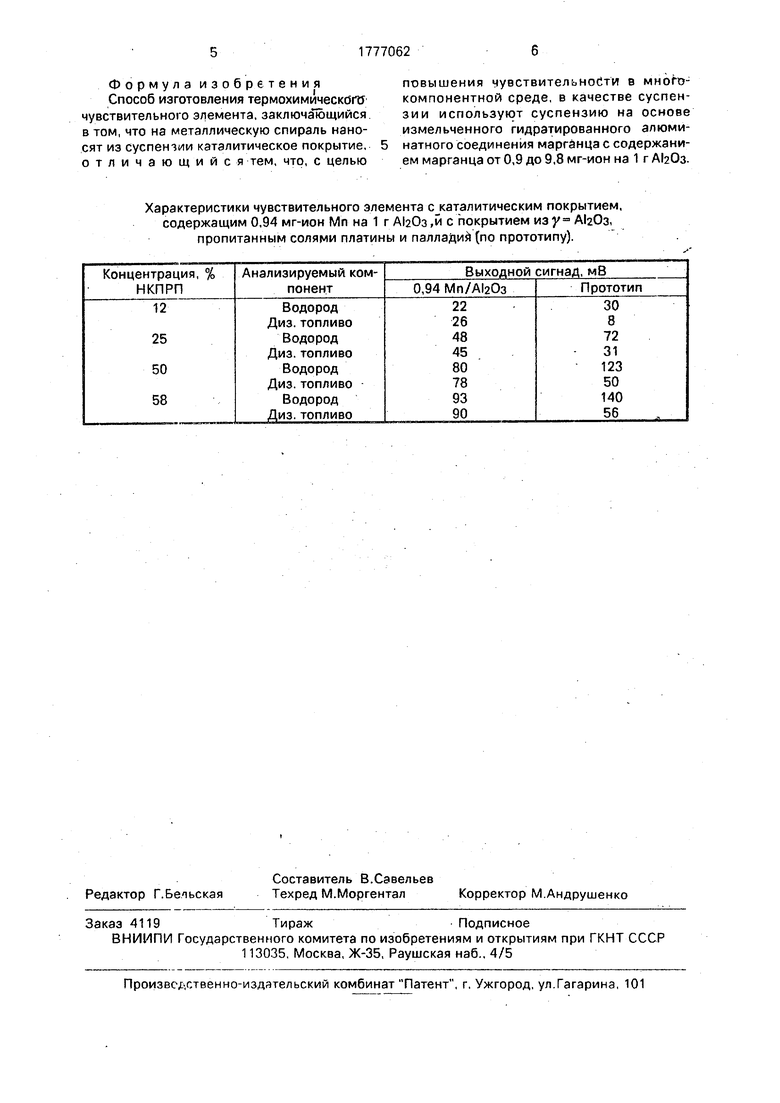

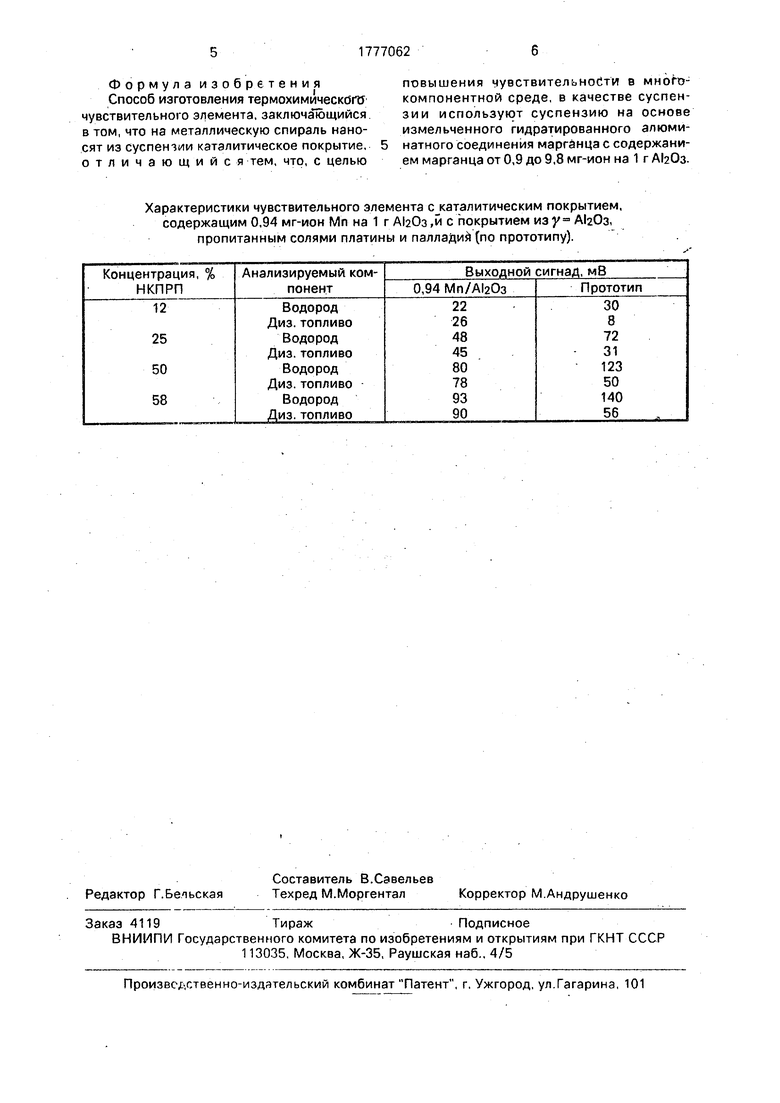

Чувствительность термохимического элемента оценена по величине абсолютного прироста выходного сигнала. Результаты представлены в таблице.

Изготовленный предлагаемым способом чувствительный элемент образует единую номинальную статическую характеристику как для водорода, так и для тяжелого топлива с погрешностью, не превышающей ± 12%.

Формула изобретения Способ изготовления термохимическбго чувствительного элемента, заключающийся в том, что на металлическую спираль наносят из суспензии каталитическое покрытие, отличающийся тем, что, с целью

повышения чувствительности в многокомпонентной среде, в качестве суспензии используют суспензию на основе измельченного гидратированного алюми- натного соединения марганца с содержанием марганца от 0,9 до 9,8 мг-ион на 1 г АЬОз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления термохимического чувствительного элемента | 1990 |

|

SU1803845A1 |

| Способ изготовления термохимического чувствительного элемента | 1989 |

|

SU1659823A1 |

| Термохимический датчик | 1990 |

|

SU1767405A1 |

| Способ изготовления измерительного чувствительного элемента термохимического датчика | 1991 |

|

SU1804620A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО КАТАЛИТИЧЕСКОГО ЭЛЕМЕНТА ТЕРМОХИМИЧЕСКОГО ДАТЧИКА | 2011 |

|

RU2460064C1 |

| ТЕРМОХИМИЧЕСКИЙ ДАТЧИК | 2011 |

|

RU2483297C1 |

| Чувствительный элемент для термокаталитического датчика | 1978 |

|

SU787973A1 |

| Способ изготовления компенсационного чувствительного элемента термохимического газоанализатора | 1985 |

|

SU1396032A1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ И СПОСОБ ОСУЩЕСТВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2008 |

|

RU2389549C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ИНДИКАЦИИ УТЕЧЕК УГЛЕВОДОРОДНЫХ ТОПЛИВ В ПОЧВЕННОМ ПРОСТРАНСТВЕ | 2008 |

|

RU2368889C1 |

Использование: газовый анализ. Сущность изобретения: на металлическую спираль наносят из суспензии каталитическое покрытие. Используют суспензию на основе гидратированного алюминатного соединения марганца с содержанием марганца 0,9- 9,8 мг-ион на 1 г 1 табл.

Характеристики чувствительного элемента каталитическим покрытием, содержащим 0,94 мг-ион Мп на 1 г А120з ,й с покрытием из у AlaOa, пропитанным солями платины и палладий (по прототипу).

| Цибизов В.А., Вяткин В.П., Гренадер Г.Б | |||

| Термокаталитический элемент датчика контроля взрывоопасное™ нефтегазовых сред, - Актуальные проблемы разработки месторождений твердых полезных ископаемых, М.: АН СССР, Ин-т комплексного освоения недр, 1979, с | |||

| Гонок для ткацкого станка | 1923 |

|

SU254A1 |

| Способ изготовления термохимического чувствительного элемента | 1984 |

|

SU1173287A1 |

Авторы

Даты

1992-11-23—Публикация

1990-05-21—Подача