Изобретение относится к средствам измерения состава газовых сред, в частности водорода, и может найти применение в анализаторах горючих газов.

Наиболее близким по технической сущности к предлагаемому изобретению является датчик - 120, который содержит блок чувствительных элементов и блок резисторов с постоянным сопротивлением, образующих электрическую схему. Чувствительный элемент представляет собой платиновый терморезистор, выполненный в виде спирали, запеченной внутри пористого материала, являющегося носителем катализатора. Рабочий чувствительный элемент содержит носитель с платиново-палладиевым катализатором, а сравнительный чувствительный элемент не покрыт катализатором.

При появлении водорода в анализируемом газе происходит его каталитическое окисление на поверхности рабочего чувствительного элемента, температура его повышается, что приводит к увеличению сопротивления чувствительной спирали, Появляется сигнал разбаланса в диагонали схемы моста, значение которого пропорционально концентрации водорода.

Недостатком этого датчика является то, что он предназначен для непрерывного определения концентрации водорода только в кислороде.

Целью изобретения является повышение селективности определения водорода в присутствии горючих газов.

Поставленная цель достигается тем, что в термохимическом датчике для определе &

S4 О XI

fe

ел

ния водорода, содержащем измерительную схему из резисторов с постоянными значениями сопротивлений, покрытого катализатором рабочего и сравнительного чувствительных элементов, выполненных из нагревательной спирали, запеченной внутри пористого материала, рабочий чувствительный элемент покрыт смесью из оксидов кобальта и алюминия, взятых при следующем соотношении компонентов, мае. %:

Соз04 89,8 - 97,2

2,8-10,2

а сравнительный элемент покрыт смесью из оксидов кобальта, меди и хрома, взятых при следующих соотношениях компонентов, мае, %:

СозСМ 47,2 - 61

СиО18,8-19,3

CrzOs 19,7-34

Известно применение оксида кобальта в качестве катализатора водорода. Но в термохимических датчиках в качестве катализатора для определения горючих газов применяют платиново-палладиевые катализаторы. Поэтому предлагаемое изобретение отвечает критерию новизна.

Оксиды меди и хрома, применяемые для нанесения на сравнительный чувствительный элемент, подавляют активность оксида хрома относительно водорода. Вследствие этого изобретение отвечает критерию существенные отличия.

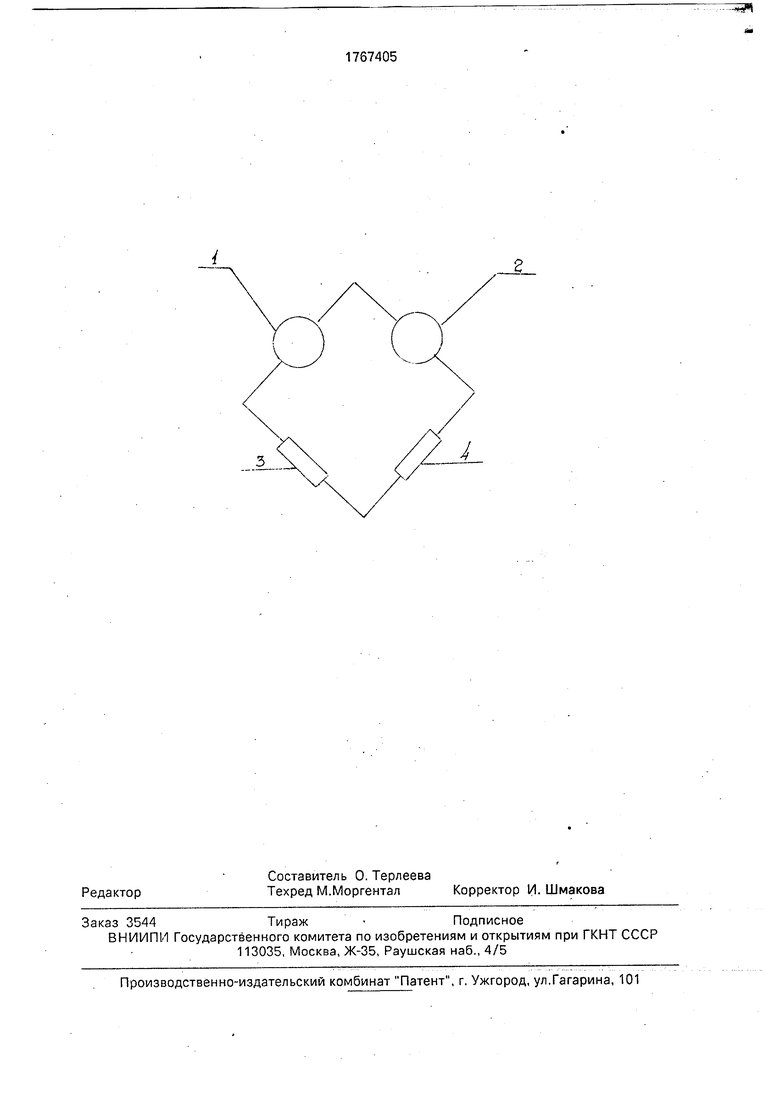

На чертеже приведена схема термохимического датчика.

Термохимический датчик содержит рабочую камеру, внутри которой на электроизоляционных колодках расположены чувствительные элементы (1, 2), блок резисторов (3, 4), блок питания, сигнальное устройство.

Чувствительный элемент (ЧЭ) представляет собой платиновую спираль, запеченную в окиси алюминия , являющуюся носителем катализаторов. Рабочий ЧЭ содержит носитель и катализатор из смеси оксидов кобальта и алюминия, а носитель сравнительного ЧЭ покрывают пленкой, состоящей из смеси оксидов меди, хрома и кобальта.

Каталитическое покрытие для измерительного термопреобразовательного элемента готовят из 10% раствора азотнокислого кобальту и 2% раствора азотнокислого алюминия при соотношении 1:1. Полученную смесь нагревают до 60- 80°С и осаждают 10% раствором NaOH при рН 12 без перемешивания. Выпавший осадок промывают до полного удаления МО з ионов (качественная реакция с дифениламином) и помещают в сушильный шкаф с температурой 96-115°С на 1 ч 50 мин. Полученный порошок прокаливают при температуре 440-500°С в течение 2 ч в потоке

воздуха, измельчают до фракции 40 микрон и растворяют в воде. Раствор наносят капельным способом на спираль и медленно нагревают, пропуская электрический ток. Операцию повторяют несколько раз до образования шарика диаметром в 1 мм.

Каталитическое покрытие сравнительного элемента готовят из 10% раствора азотнокислой меди, 10% азотнокислого кобальта и 10% азотнокислого хрома при соотношении (в мл) 50:100:35. Полученную смесь нагревают до 45°С и осаждают 10% раствором NaOH при рН 7,5. Выпавший осадок промывают до полного удаления NO a -ионов (качественная реакция с дифениламином) и помещают в сушильный шкаф с температурой 115-140°С на 3 ч 30 мин. Полученный порошок прокаливают при температуре 355-390°С в течение 5 ч в потоке воздуха. Порошок растворяют вместе с суспензией окиси алюминия при соотношении 1:3 и наносят на спираль.

Устройство работает следующим образом.

На чувствительные элементы подают

напряжение, обеспечивающее одинаковую температуру нагрева платиновых спиралей ЧЭ. При поступлении в камеру датчика горючего газа,не содержащего водород, происходит его равномерное окисление на

обоих ЧЭ, при котором не возникает дополнительного теплового эффекта и разбаланса электрической цепи. При появлении водорода в анализируемом газе, он окисляется на поверхности каталитически активного рабочего элемента. Это приводит к повышению температуры ЧЭ и, следовательно, к увеличению сопротивления спирали. В диагонали объема моста возникает разбаланс, величина которого пропорциональна концентрации водорода.

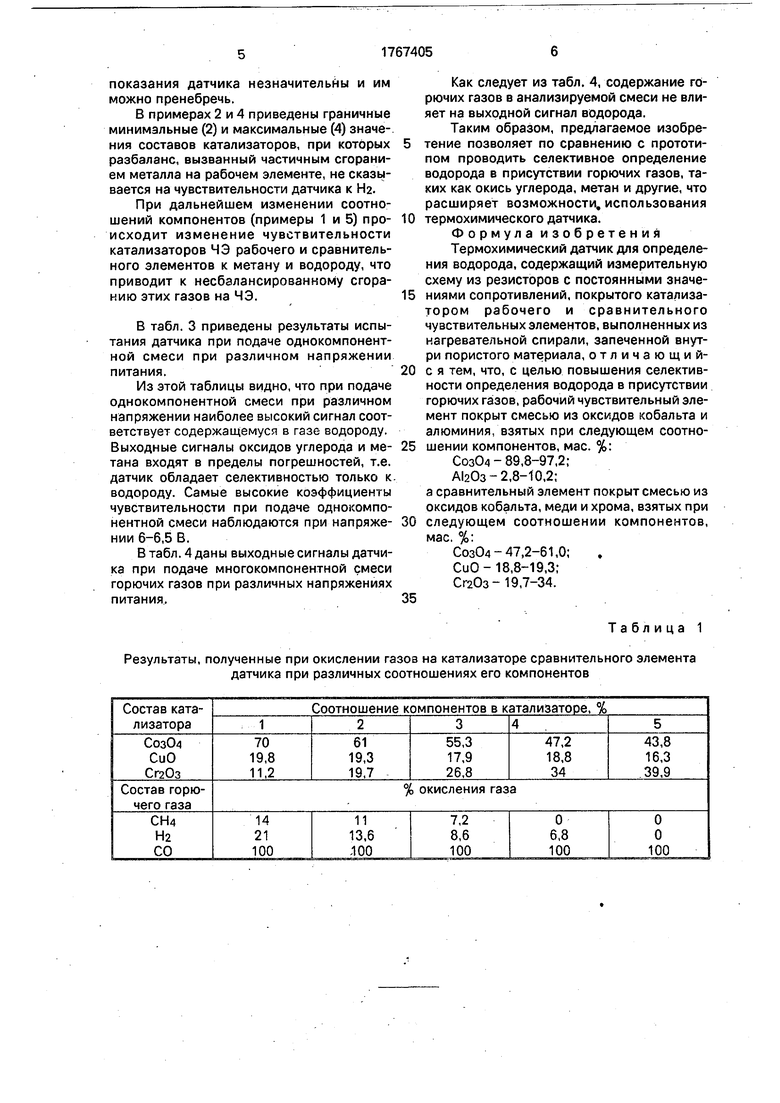

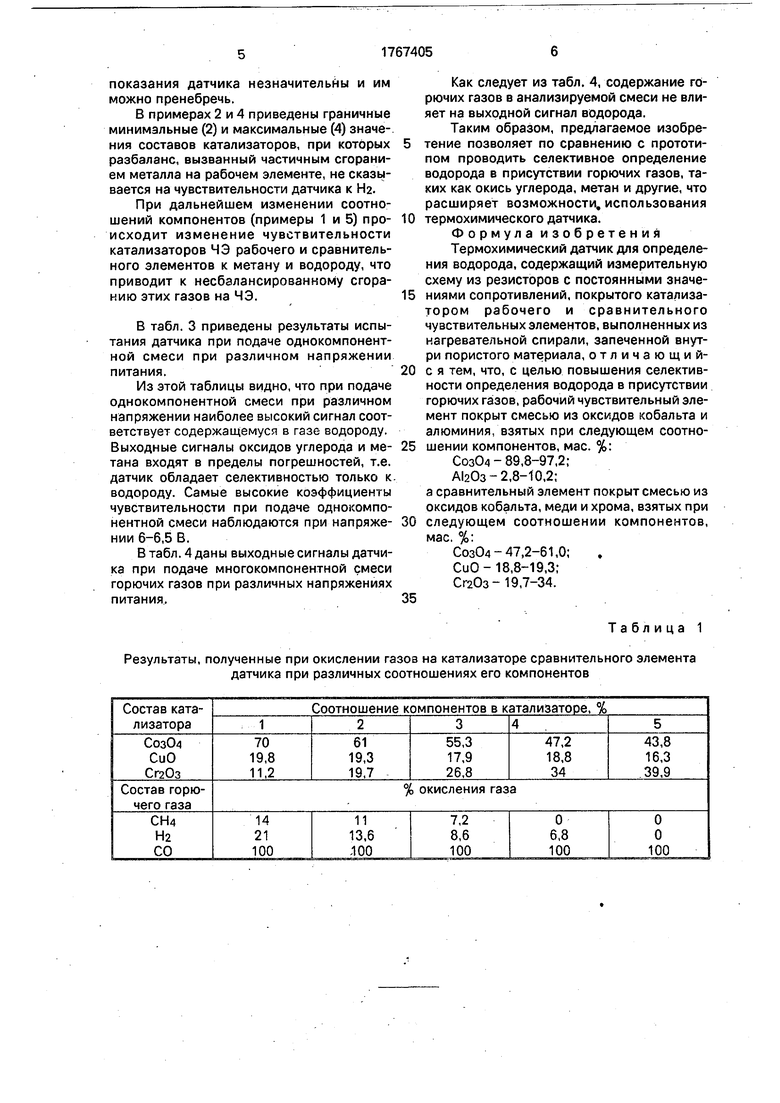

В табл. 1 и 2 приведены результаты испытания датчика при различных соотношениях компонентов катализаторов ЧЭ.

Как видно из данных, приведенных в табл. 1 и 2, оптимальными являются составы катализаторов ЧЭ, указанные в примерах 3, так как при этих соотношениях компонентов происходит полное сгорание СО на обоих

элементах и практически идентичное сгорание метана (7,2% и 9,8%), то есть датчик не чувствителен к этим газам. Водород полностью сгорает на рабочем ЧЭ, а на сравнительном горит ничтожно малое его количество,влияние которого на результаты

показания датчика незначительны и им можно пренебречь.

В примерах 2 и 4 приведены граничные минимальные (2) и максимальные (4) значения составов катализаторов, при которых разбаланс, вызванный частичным сгоранием металла на рабочем элементе, не сказывается на чувствительности датчика к Н2.

При дальнейшем изменении соотношений компонентов (примеры 1 и 5) про- исходит изменение чувствительности катализаторов ЧЭ рабочего и сравнительного элементов к метану и водороду, что приводит к несбалансированному сгоранию этих газов на ЧЭ.

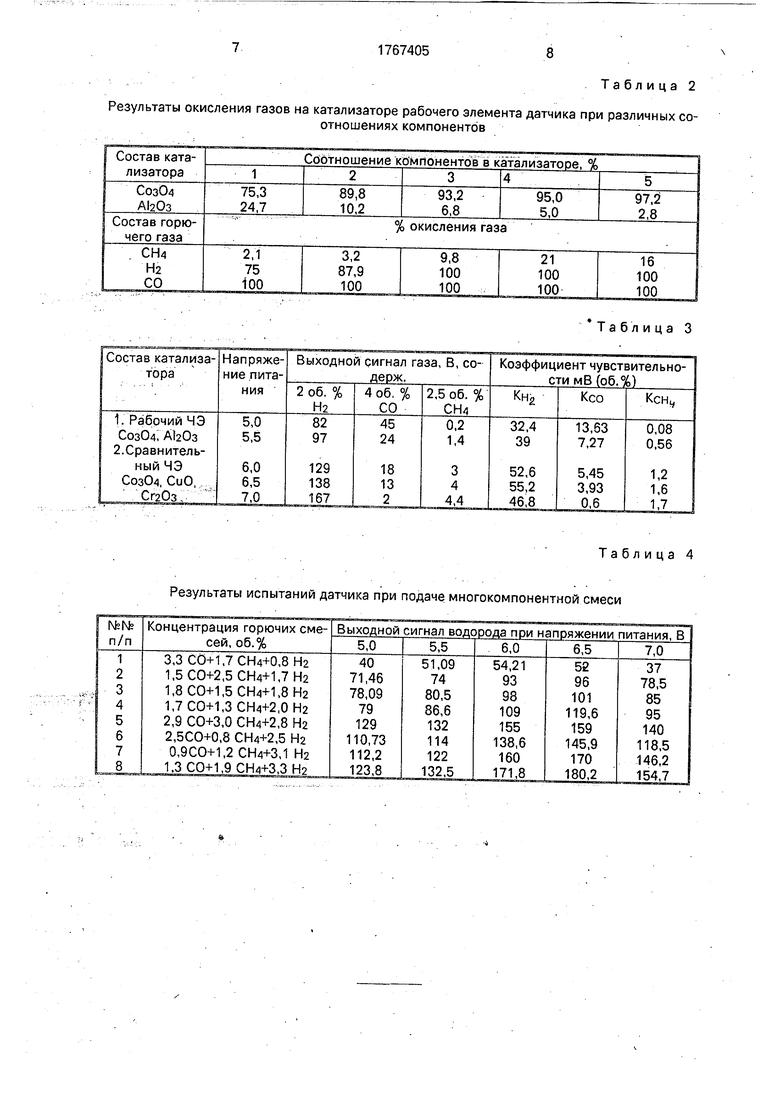

В табл. 3 приведены результаты испытания датчика при подаче однокомпонент- ной смеси при различном напряжении питания.

Из этой таблицы видно, что при подаче однокомпонентной смеси при различном напряжении наиболее высокий сигнал соответствует содержащемуся в газе водороду. Выходные сигналы оксидов углерода и ме- тана входят в пределы погрешностей, т.е. датчик обладает селективностью только к водороду. Самые высокие коэффициенты чувствительности при подаче однокомпонентной смеси наблюдаются при напряже- нии 6-6,5 В.

В табл. 4 даны выходные сигналы датчика при подаче многокомпонентной смеси горючих газов при различных напряжениях питания.

Как следует из табл. 4, содержание горючих газов в анализируемой смеси не влияет на выходной сигнал водорода.

Таким образом, предлагаемое изобретение позволяет по сравнению с прототипом проводить селективное определение водорода в присутствии горючих газов, таких как окись углерода, метан и другие, что расширяет возможности, использования термохимического датчика.

Формула изобретения

Термохимический датчик для определения водорода, содержащий измерительную схему из резисторов с постоянными значениями сопротивлений, покрытого катализатором рабочего и сравнительного чувствительных элементов, выполненных из нагревательной спирали, запеченной внутри пористого материала, отличающий- с я тем, что, с целью повышения селективности определения водорода в присутствии горючих газов, рабочий чувствительный элемент покрыт смесью из оксидов кобальта и алюминия, взятых при следующем соотношении компонентов, мае. %:

Соз04-89,8-97,2;

А 20з-2,8-10,2;

а сравнительный элемент покрыт смесью из оксидов кобальта, меди и хрома, взятых при следующем соотношении компонентов, мае. %:

Соз04-47,2-61,0;

СиО-18,8-19,3;

СгаОз- 19,7-34.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОХИМИЧЕСКИЙ ДАТЧИК | 2011 |

|

RU2483297C1 |

| Способ изготовления измерительного чувствительного элемента термохимического датчика | 1991 |

|

SU1804620A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО КАТАЛИТИЧЕСКОГО ЭЛЕМЕНТА ТЕРМОХИМИЧЕСКОГО ДАТЧИКА | 2011 |

|

RU2460064C1 |

| Термохимический детектор | 1982 |

|

SU1068793A1 |

| Способ приготовления гранулированного катализатора для очистки воздуха от оксида углерода и органических веществ | 1989 |

|

SU1776427A1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ И СПОСОБ ОСУЩЕСТВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2008 |

|

RU2389549C1 |

| Газоанализатор горючих газов и паров | 1990 |

|

SU1772709A1 |

| Способ избирательного измерения концентрации водорода | 1989 |

|

SU1642352A1 |

| Способ изготовления термохимических чувствительных элементов датчиков горючих газов | 1985 |

|

SU1376028A1 |

| ПЛАНАРНЫЙ ТЕРМОКАТАЛИТИЧЕСКИЙ СЕНСОР ГОРЮЧИХ ГАЗОВ И ПАРОВ | 2015 |

|

RU2593527C1 |

Использование: аналитическое приборостроение. Сущность изобретения: использование в качестве катализатора рабочего чувствительного элемента смеси из оксидов кобальта и алюминия, взятых при следующих соотношениях компонентов, мае. %: СозСм 89,8-97,2; А120з 2,3-10,2. Для сравнительных элементов смеси из оксидов кобальта меди и хрома, взятых при следующих соотношениях компонентов, мае. %: СозСч 47,2-61; СиО 18,8-19,3; СгсОз 19,7- 34. Так как рабочий элемент каталитически активен, а сравнительный элемент пассивен, то сгорание газов на рабочем элементе при наличии в них водорода вызывает разбаланс моста на величину, пропорциональную концентрации водорода. 1 ил., 4 табл.

Результаты, полученные при окислении газов на катализаторе сравнительного элемента датчика при различных соотношениях его компонентов

Таблица 1

Результаты окисления газов на катализаторе рабочего элемента датчика при различных соотношениях компонентов

Результаты испытаний датчика при подаче многокомпонентной смеси

Таблица 2

Таблица 3

Таблица 4

| Справочник | |||

| Методы и приборы для определения водорода (газовый анализ) | |||

| А.А.Аманназаров и др., 1985, с | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Катализ | |||

| Вопросы теории и практики | |||

| Г.К | |||

| Борисов | |||

| Новосибирск, Наука, Сибирское отделение, 1987, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

Авторы

Даты

1992-10-07—Публикация

1990-07-13—Подача