Изобретение относится к уплотнительной технике и может найти применение в насосах, компрессорах и турбонасосных агрегатах.

Известны плавающие кольца узлов уплотнений ротора, разделяющие полости высокого и низкого давления, с плавающим кольцом, эффект которых основан на сопротивлении узкой кольцевой щели между корпусом статора и ротором. Недостатком известных конструкций является их большая масса, что отрицательно сказывается на динамических характеристиках уплотнения.

Известно, что форма уплотняющей щели между кольцом и ротором должна быть конфузорной, что гарантируют надежность и качество работы узла уплотнения. Однако получение малой конусности в деталях при помощи механической обработки сопряжено со значительными трудностями технологического порядка.

Известны плавающие кольца, в которых конфузорность дросселирующей щели обеспечивает за счет разницы в температурных деформациях бандажа и тела составного кольца. Однако этим кольцам также присущ общий недостаток - большая их масса. Кроме того, представляет большую практическую трудность получения оптимальной конфузорности щели. Известно также плавающее кольцо, в котором конфузорность дросселирующей щели обеспечивается за счет деформирования тонкостенной части тела кольца гидростатическим давлением. Однако для качественной работы таких уплотнений требуется значительная протяженность тонкостенной части кольца, чтобы получить достаточную длину конфузорной щели. Масса кольца и в этом случае остается еще достаточно большой. Сложен и расчет таких колец, связанный с получением оптимальной конфузорности щели.

Цель изобретения - повышение надежности в широком диапазоне нагружений и снижение утечек.

Эта цель достигается за счет того, что в него введена деформируемая тонкостенная L-образного сечения втулка, установленная с упором фланцем в кольцо со стороны полости высокого давления с образованием кольцевой камеры между внутренней поверхностью кольца и введенной втулкой и выполненная с каналами во фланце, сообщающими полость высокого давления с образованной камерой, при этом конец втулки со стороны пространства низкого давления плотно сопряжен с кольцом по цилиндрической и торцовой поверхностям, контактирующим с опытными поверхностями гнезда расточки в теле кольца, а величина дросселирующего зазора между валом и цилиндрическим участком кольца выполнена с наименьшим диаметром, большим толщины стенки втулки в этом сопряжении.

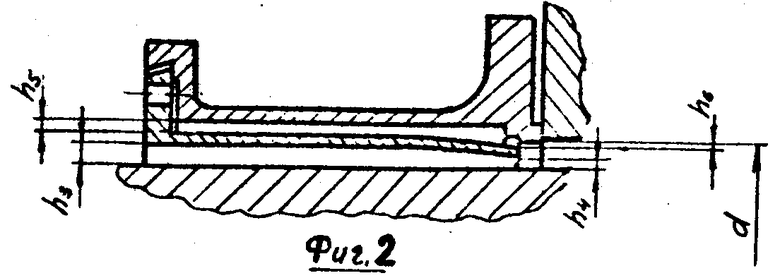

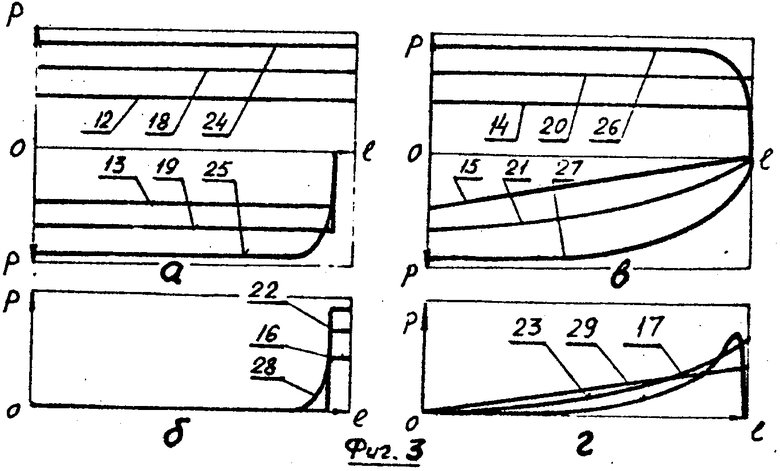

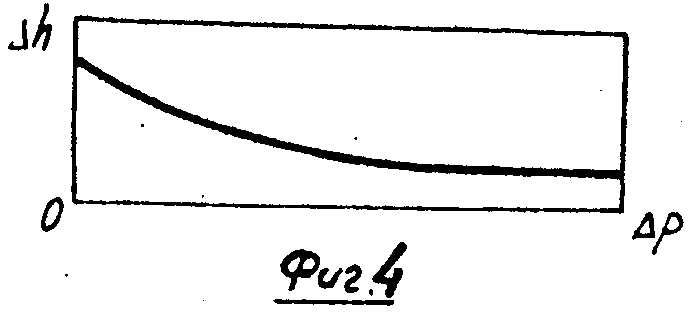

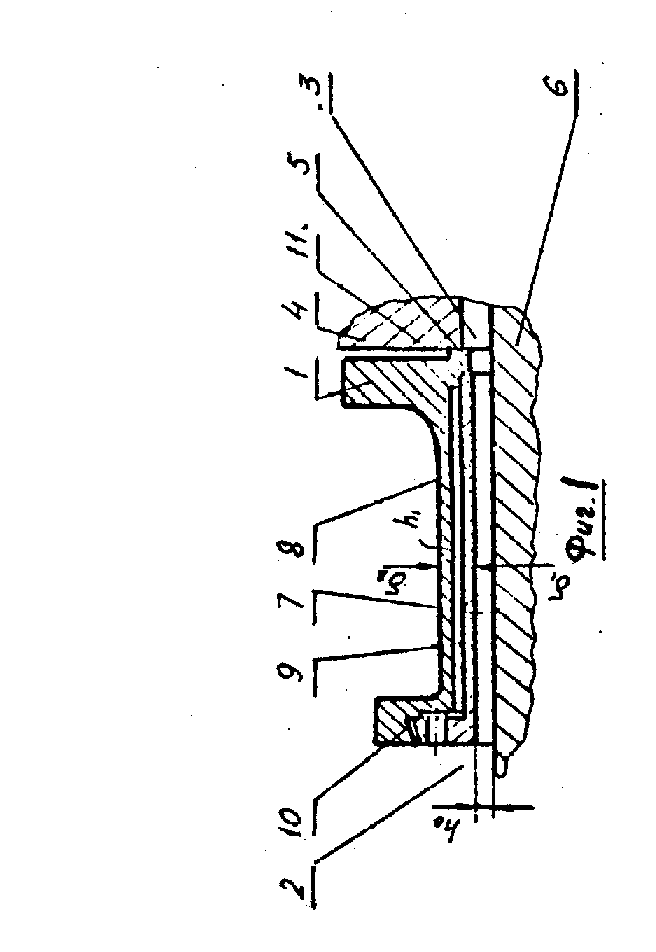

На фиг. 1 изображен плавающий узел с кольцом до нагружения его перепадом уплотняемого давления, разрез; на фиг. 2 - форма дросселирующей щели при нагружении узла плавающего кольца рабочим перепадом давления уплотняемой среды; на фиг. 3а, б представлены радиальные эпюры давления на наружном и внутреннем радиусах плавающего кольца, а также эпюры результирующего силового нагружения его при различных уровнях нагружающего перепада давления; на фиг. 3в и г - такие же эпюры для втулки щелевого уплотнения; на фиг. 4 представлен характер изменения величины Δ h дросселирующей щели на стороне низкого давления с ростом уплотняемого перепада давления на плавающем кольце.

Плавающее кольцо 1 для разделения полости 2 высокого и полости 3 низкого давлений, установлено в корпусе статора 4, сопряжено с ним торцевыми поверхностями 5 и охватывает вал 6 с образованием дросселирующей щели 7. Плавающее кольцо 1 снабжено щелевым уплотнением, включающим тонкостенную деформируемую втулку 8 L-образного сечения, установленную в плавающее кольцо 1 с кольцевым зазором, образующим камеру 9, сообщенную с полостью 2 высокого давления. Щелевое уплотнение выполнено с устройством фиксации 10 втулки 8 от осевого перемещения, а также с уплотнительным узлом 11, образованным сопряжением втулки 8 с кольцом 1 на стороне полости 3 низкого давления. Толщина стенки втулки 8 в этом сопряжении выполнена равной δ1 . Величина дросселирующего зазора 7 при монтаже узла hо.

Узел работает следующим образом.

При повышении перепада давления на плавающем кольце 1 тело кольца нагружается на наружном радиусе эпюрой давления 12, а на внутреннем радиусе - эпюрой 13 (см. фиг. 3а). В то же время втулка 8 щелевого уплотнения нагружается на наружном радиусе эпюрой давления 14, а на внутреннем - эпюрой 15 (см. фиг. 3в). Результирующее силовое нагружение тела плавающего кольца для этого случая представлено эпюрой 16 на фиг. 3б, а втулки 8 - эпюрой 17 на фиг. 3г. Высокий уровень нагружения кольца осуществляется лишь в зоне непосредственно примыкающей к торцевому сопряжению поверхностей 5 кольца 1 и статора 4, а на остальной части может быть выполнено тонкостенным. Во втулке 8 возникают высокие сжимающие напряжения и значительные перемещения лишь на концевом участке со стороны полости 3 низкого давления. Перемещение этого конца втулки 8 ведет к уменьшению проходного сечения дросселирующей щели 7 и к образованию конфузорности ее формы. С ростом перепада уплотняемого давления на плавающем кольце, вплоть до потери торцевого контакта втулки 8 с телом кольца 1 в уплотнении 11, будет сохраняться представленная выше картина поведения тела втулки и кольца, характерная для переходного режима работы, с тем лишь отличием, что эпюра давления в дросселирующей щели 7 будет становиться полнее из-за роста конфузорности этой щели. Соответствующее этому случаю нагружение эпюры давления на поверхностях кольца представлено на фиг. 3а, эпюра 18 - на наружном радиусе кольца, эпюра 19 - на внутреннем радиусе кольца. На фиг. 3в представлены эпюры давления для втулки : эпюра 20 - на наружном радиусе втулки, эпюра 21 - на внутреннем радиусе втулки. Результирующие эпюры силового нагружения тела плавающего кольца 1 представлены на фиг. 3б - эпюрой 22, а для втулки 8 - эпюрой 23 на фиг. 3г. При некотором, определенном для данной конструкции плавающего кольца, значение перепада уплотненного давления деформации конца втулки 8 достигнет такой величины, что наружный диаметр втулки станет меньшим внутреннего диаметра d (см. фиг. 2) корпуса кольца. Начнется истечение уплотняемой среды через образовавшийся зазор h6, сопровождающееся падением давления на участке щели камеры 9. Эпюры давлений, нагружающие тело кольца 1, примут вид 24 и 25 - на наружном и внутреннем радиусах кольца (см. фиг. 3а), а тело втулки - соответственно 26 и 27 (см. фиг. 3в). Результирующая эпюра для нагружающих эпюр на плавающее кольцо 1 представлена на фиг. 3б эпюрой 28, а для втулки 8 - эпюрой 29 на фиг. 3г. При этом фактором, ограничивающим перемещение втулки, становится достижение в узле уплотнения определенного соотношения зазоров входных и выходных участков щелей в камере 9 и в дросселирующей щели 7  :

:  = const.

= const.

Это соотношение входных и выходных размеров щелей определяет формы эпюр давлений в них. Таким образом, в плавающем кольце устанавливается автомодельный, стационарный режим работы. Конфузорная форма дросселирующей щели 7 обеспечивает высокую жесткость жидкостного слоя, а значит и высокую центрирующую способность его в отношении кольца 1. В широком диапазоне нагрузок (см. фиг. 4).

Применение предложенной конструкции плавающего кольца на буртах колес насосов в турбонасосных агрегатах позволит снизить протечки уплотняемой среды через уплотнительные узлы, расходы связанные с разработкой и доводкой уплотнительных узлов, позволит повысить надежность и коэффициент действия турбонасосных агрегатов. (56) Авторское свидетельство СССР N 1117417, кл F 15 J 15/28, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ | 1987 |

|

RU2018751C1 |

| ЩЕЛЕВОЕ УПЛОТНЕНИЕ РОТОРА | 1999 |

|

RU2167355C1 |

| МАНЖЕТНО-ЩЕЛЕВОЕ УПЛОТНЕНИЕ РОТОРА | 2002 |

|

RU2220345C2 |

| ЩЕЛЕВОЕ УПЛОТНЕНИЕ ВАЛА (ВАРИАНТЫ) | 2003 |

|

RU2255258C1 |

| ОПОРА СКОЛЬЖЕНИЯ | 2001 |

|

RU2210684C2 |

| СПОСОБ РАБОТЫ ТУРБОНАСОСНОГО АГРЕГАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2225946C2 |

| Щелевое уплотнение ротора | 1983 |

|

SU1128039A1 |

| Уплотнение вала | 1987 |

|

SU1451385A1 |

| Уплотнение вала | 1990 |

|

SU1726880A1 |

| Торцовое уплотнение | 1978 |

|

SU666348A1 |

Изобретение относится к уплотнительной технике и может найти применение в насосах, компрессорах и турбонасосных агрегатах. Цель изобретения - повышение надежности в широком диапазоне нагружений и снижение утечек. В уплотнительный узел с плавающим кольцом 1 для разделения полостей высокого давления 2 и низкого давления 3, установленным на корпусе статора 4, сопряженным с ним торцовыми поверхностями 5, обхватывающим вал 6 с образованием кольцевой камеры 9, установлена тонкостенная деформируемая втулка 8 L - образного сечения, в которой возникают высокие сжимающие напряжения, и значительные перемещения на концевом участке со стороны полости низкого давления 3. С ростом перепада давления нарушается торцевой контакт втулки 8 с кольцом 1 при переходном режиме работы. При повышении давления на кольце 1 оно нагружается на наружном радиусе, при этом высокий уровень нагружения осуществляется в зоне примыкающей к торцовому сопряжению поверхностей 5 кольца 1 и статора 4, а на остальной части кольца может быть выполнено тонкостенным. 9 ил.

УПЛОТНИТЕЛЬНЫЙ УЗЕЛ С ПЛАВАЮЩИМ КОЛЬЦОМ для разделения полостей высокого и низкого давлений, установленным в корпусе статора и охватывающим вал с образованием дросселирующей щели, отличающийся тем, что, с целью повышения надежности в широком диапазоне нагружений и снижения утечек, в него введена деформируемая тонкостенная L-образного сечения втулка, установленная с упором фланцем в кольцо со стороны полости высокого давления с образованием кольцевой камеры между внутренней поверхностью кольца и введенной втулкой, и выполненная с каналами во фланце, сообщающими полость высокого давления с образованной камерой, при этом конец втулки со стороны пространства низкого давления плотно сопряжен с кольцом по цилиндрической и торцовой поверхностям, контактирующим с ответными поверхностями гнезда расточки в теле кольца, а величина дросселирующего зазора между валом и цилиндрическим участком кольца с наименьшим диаметром, большим толщины стенки втулки в этом сопряжении.

Авторы

Даты

1994-02-28—Публикация

1984-06-06—Подача