Изобретение относится к области уплотнительной техники и может найти применение в насосах, компрессорах, турбонасосных агрегатах (ТНА).

Известно щелевое уплотнение ротора, разделяющее полости высокого и низкого давления, эффект которого основан на сопротивлении узкой кольцевой щели между втулкой в корпусе и ротором [1].

Недостатком этой конструкции является необходимость выполнения больших радиальных зазоров в кольцевой щели из-за низкой радиальной жесткости плоской кольцевой щели. При малых радиальных зазорах в уплотняющей щели ротор может касаться стенки втулки, что приводит, в лучшем случае, к росту зазоров в щели и падению КПД агрегата, а в худшем, к аварийным ситуациям.

Известно щелевое уплотнение ротора, содержащее деформируемую втулку, которая под воздействием нагружающего перепада давления изменяет форму и размер уплотняющей щели [2].

Такое уплотнение также подвержено указанному выше недостатку, хотя и в меньшей мере в случае образования конфузорной формы щели.

Известно манжетное уплотнение, выполненное из эластомерного материала, которое охватывает ротор губой манжеты, нагружаемой давлением уплотняемой среды [3].

Недостатками такого уплотнения являются ограничения в его использовании для высоких параметров нагружения по перепаду уплотняемого давления и окружной скорости вращения ротора. Так современные манжетные уплотнения применяют до значений перепадов давлений на уплотнении не более 1,0 МПа и окружной скорости вращения ротора не более 20 м/с [3].

Наиболее близким, принятым за прототип, является манжетно-щелевое уплотнение ротора, установленное в корпусе статора для разделения полостей с высоким и низким давлениями, содержащее манжету с фланцевой частью, установленной в корпусе статора, и с ножкой, соединяющей фланцевую часть с губой манжеты, сопряженной с ротором, и снабженное нажимным устройством с пружиной для создания контактного давления в сопряжении губы с ротором [4].

Недостатком такого устройства является неспособность его функционирования в качестве уплотнения при высоких параметрах нагружения: по перепаду уплотняемого давления - 10...40 МПа, по скорости вращения ротора - 50...400 м/с.

Технической задачей предложенного изобретения является использование манжетного уплотнительного узла в качестве малорасходного щелевого уплотнения за счет изменения схемы установки в корпусе агрегата и изменения схемы нагружения и деформирования тела манжеты, что позволит снизить потери на утечки и повысить безопасность эксплуатации устройств.

Поставленная задача решается тем, что манжетно-щелевое уплотнение ротора, установленное в корпусе статора для разделения полостей с высоким и низким давлением, содержащее манжету с фланцевой частью, установленной в корпусе, и с ножкой, соединяющей фланцевую часть с губой манжеты, сопряженной с ротором, и снабженное нажимным устройством с пружиной для создания контактного давления в сопряжении губы с ротором, согласно изобретению относительно фланцевой части ножка манжеты направлена в сторону полости низкого давления, при этом кольцевой зазор h0 на входе в уплотнение между манжетой и ротором больше разности h1-δ, где h1 - кольцевой зазор между нажимной втулкой и ротором на выходе из уплотнения; δ - толщины губы манжеты по радиальной координате, а нажимное устройство выполнено в виде гайки, нажимной втулки и пружины радиального сжатия, расположенной между нажимной втулкой и манжетой и охватывающей с сопряжением ножку манжеты у губы своей упругой частью. Кроме того, зазор h0 между ротором и манжетой, со стороны полости высокого давления, выполнен в области значений h0 = (1,5÷2,5)(h1-δ). Пружина радиального сжатия может быть выполнена манжетного типа и состоять из расположенной между фланцем манжеты и нажимной втулкой фланцевой части, примыкающей к ней цилиндрической части, переходящей в коническую, на которой выполнены продольные пазы, число которых выбирается таким, чтобы ширина участка конической части пружины между двумя пазами находилась в пределах 2-10 мм, а длина - не менее ширины участка конической части пружины между пазами.

Установка манжеты в корпусе таким образом, что относительно фланцевой части ножка манжеты направлена в сторону полости низкого давления, при использовании в нажимном устройстве пружины радиального сжатия, расположенной между нажимной втулкой и манжетой и охватывающей с сопряжением ножку манжеты у губы своей упругой частью, позволяет изменить схему нагружения и деформирования тела манжеты. В прототипе направление эпюры нагружения губы манжеты от пружины и от уплотняемого давления - одного знака. В заявляемой конструкции - они разного знака. При небольших сжимающих нагрузках, создаваемых пружиной, существует удельное контактное давление между губой и ротором, достаточное для герметизации места стыка. Непроницаемость этого стыка будет существовать до достижения давлением уплотняемой среды некоторого значения, при котором контактное усилие между губой манжеты и ротором станет близким к нулю и стык раскроется.

Это позволяет при повышении давления уплотняемой среды выше некоторого порогового значения преобразовывать манжетное уплотнение в щелевое.

Выполнение кольцевого зазора h0 на входе в уплотнение между манжетой и ротором больше разности h1-δ, позволяет получать конфузорную форму уплотняющей щели между манжетой и ротором при нагружении уплотнения перепадом давления.

Выполнение нажимного устройства в виде гайки, нажимной втулки и пружины радиального сжатия позволяет уплотнить пути утечки между фланцевой частью манжеты и корпусом, зафиксировать положение деталей в узле уплотнения и минимизировать утечки уплотняемой среды через сопряжение губы манжеты с ротором.

Выполнение пружины радиального сжатия манжетного типа с фланцевой частью, размещенной между фланцем манжеты и нажимной втулкой, примыкающей к ней цилиндрической части, переходящей в коническую, на которой выполнены пазы, число которых выбирается таким, чтобы ширина участка между двумя пазами находилась в пределах 2-10 мм, может обеспечить требуемое радиальное деформирование пружины и достижение приемлемой цилиндрической жесткости концевой части пружины.

Выполнение зазора h0 между ротором и манжетой со стороны полости высокого давления в области значений h0 = (1,5÷2,5)(h1-δ) может обеспечить оптимальные значения радиальной жесткости жидкостного слоя в герметизирующей щели манжетного уплотнения, оптимальную жесткость системы ротор-статор и повысить критическую частоту ротора.

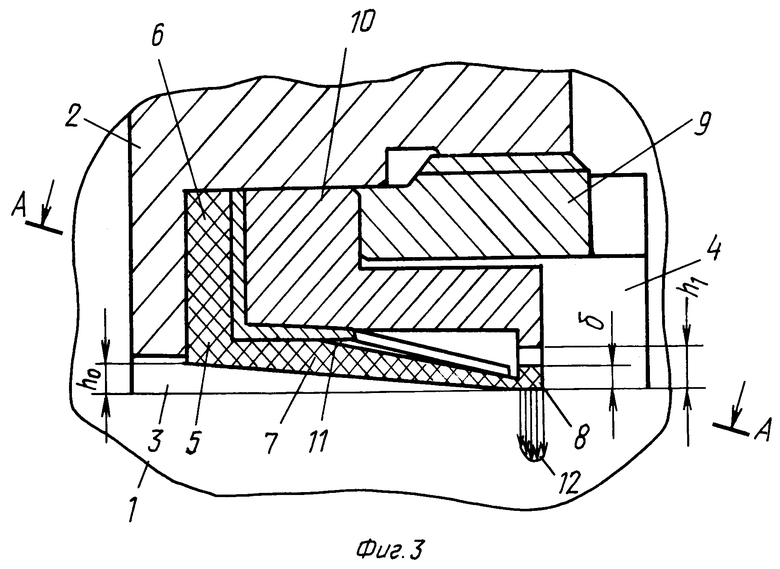

На фиг.1 представлен разрез узла манжетно-щелевого уплотнения ротора до нагружения узла перепадом давления уплотняемой среды.

На фиг. 2 показаны форма и размеры уплотняющей щели при нагружении узла уплотнения перепадом давления уплотняемой среды, а также эпюры давлений, нагружающих тело манжеты.

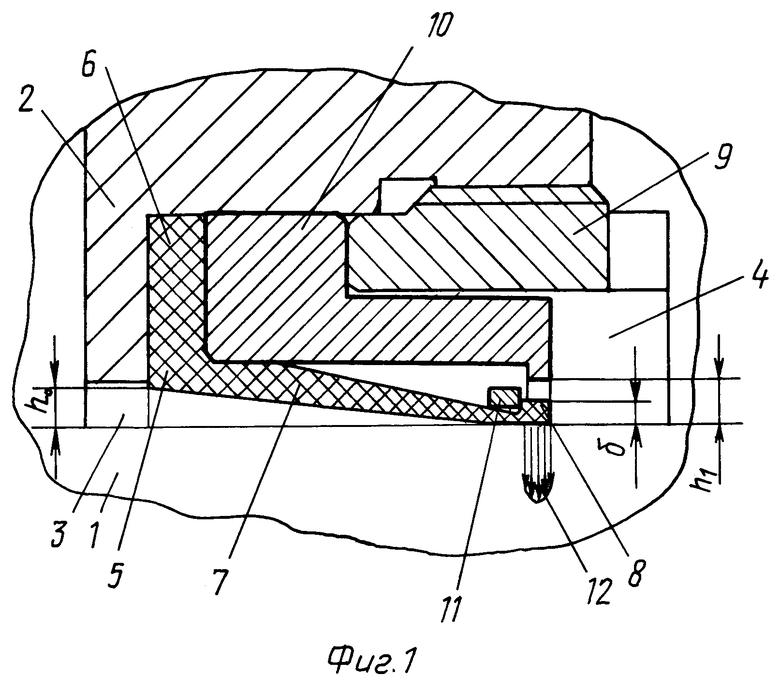

На фиг.3 представлен разрез узла манжетно-щелевого уплотнения ротора до нагружения узла перепадом давления уплотняемой среды, когда пружина радиального сжатия манжетного типа состоит из фланцевой части и примыкающей к ней цилиндрической части, переходящей в коническую.

На фиг.4 показан фрагмент развертки пружинного элемента

До нагружения узла уплотнения перепадом давления уплотняемой среды положение элементов в узле уплотнения показано на фиг.1.

Манжетно-щелевое уплотнение ротора 1 установлено в корпусе статора 2 для разделения полостей высокого 3 и низкого 4 давлений и содержит манжету 5 с фланцевой частью 6, установленной в корпусе 2, и ножкой 7, заканчивающейся губой 8. Нажимное устройство выполнено в виде гайки 9, нажимной втулки 10 и пружины радиального сжатия 11, выполненной, например, в виде упругого разрезного кольца. Губа 8 сопряжена с ротором 1 по полоске контакта, при этом удельное давление на полоске контакта может находиться в диапазоне от нуля до некоторой монтажной величины, представленной на фиг.1 эпюрой 12. Зазор между ротором и манжетой на входе в уплотнение со стороны полости 3 высокого давления - h0. Зазор между внутренней поверхностью нажимной втулки и ротором на выходе из уплотнения - h1. Радиальная толщина губы - δ.

Поведение элементов узла уплотнения при работе показано на фиг.2.

При появлении перепада давления на узле уплотнения манжета 5 нагружается по внутреннему диаметру ножки 7 от фланцевой части 6 до губы 8 начальной прямоугольной эпюрой давления 13.

Под силовым воздействием на манжету нагружающей эпюры давления деформируется тело ножки 7 манжеты в сторону увеличения ее внутреннего диаметра. Так же ведет себя и пружина 11. Губа 8 манжеты отжимается от поверхности ротора 1, между губой манжеты и поверхностью ротора образуется кольцевая щель с размером зазора Δ1. Среда из полости 3 высокого давления истекает в полость 4 низкого давления, а эпюра давления в кольцевой щели становится близкой к треугольной (эпюра 14).

С ростом перепада давления на узле уплотнения тело ножки 7 манжеты 5 продолжает деформироваться в сторону увеличения ее внутреннего диаметра, деформируется и пружина 11 в сторону увеличения ее диаметра. Растет размер зазора между губой 8 манжеты и поверхностью ротора 1 от Δ1 до Δ2. Форма щели в продольном направлении сохраняется конфузорной, эпюра давления в уплотняющей щели принимает форму эпюры 15.

При определенной расчетной величине перепала давления концевой участок ножки 7 манжеты упрется поверхностью по наружному диаметру в нажимную втулку 10. Зазор Δ3 между губой 8 манжеты 5 и поверхностью ротора 1 становится максимально возможным для данного узла уплотнения. Форма эпюры давления в уплотняющей щели будет иметь вид эпюры 16. Дальнейший рост перепада давления на уплотнении не изменит этого предельного размера Δ3 максимального зазора между губой манжеты и поверхностью ротора 1 и мало повлияет на характер формы эпюры давления в щели уплотнения. Уплотнение будет функционировать как типичное щелевое уплотнение с конфузорной формой уплотняющей щели. При этом конфузорная форма основной уплотняющей щели обеспечивает высокую жесткость жидкостного слоя, а значит и высокую центрирующую способность его в отношении ротора 1.

На фиг. 3 изображено манжетно-щелевое уплотнение, имеющее те же составляющие, что и уплотнение, представленное на фиг.1. Пружина 11 выполнена здесь в виде L - образного кольцевого элемента. Упругая часть пружины выполнена в виде конического участка, элементы исполнения которого представлены на фиг.4.

На фиг. 4 изображен фрагмент развертки пружины радиального сжатия 11. Продольная длина пружины L, L1 и b - длина и ширина сквозных пазов в ее тонкостенной оболочке, В - ширина участка оболочки между двумя пазами.

Применение предложенной в изобретении конструкции в качестве межступенчатого уплотнения в насосах и компрессорах позволит повысить надежность и качество работы узлов уплотнений, а также разгрузить опоры ротора от радиальной нагрузки уже при небольших перепадах давления уплотняемой среды, увеличивая тем самым ресурс работы агрегатов.

Использование этой конструкции, например, в турбонасосных агрегатах вместо традиционно применяемых плавающих колец позволит повысить КПД ТНА на 2-5%, разгрузить опоры от радиальных нагрузок и повысить тем самым надежность турбонасосных агрегатов.

Источники информации

1. Марцинковский В.А. Бесконтактные уплотнения роторных машин. М.: Машиностроение, 1980, с. 78-84.

2. Мельник В.А. Щелевое уплотнение ротора. А.с. СССР 1128039, 1983 г.

3. Уплотнения и уплотнительная техника. Справочник. /Под ред. А.И. Голубева и Л.А. Кондакова. М.: Машиностроение, 1986, с. 178-196.

4. Голубев Г.А. и др. Контактные уплотнения вращающихся валов. М.: Машиностроение, 1976, с. 64-67, рис. 36а.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЩЕЛЕВОЕ УПЛОТНЕНИЕ РОТОРА | 1999 |

|

RU2167355C1 |

| ЩЕЛЕВОЕ УПЛОТНЕНИЕ ВАЛА (ВАРИАНТЫ) | 2003 |

|

RU2255258C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ С ПЛАВАЮЩИМ КОЛЬЦОМ | 1984 |

|

SU1777424A1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ | 1987 |

|

RU2018751C1 |

| СПОСОБ РАБОТЫ ТУРБОНАСОСНОГО АГРЕГАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2225946C2 |

| ОПОРА СКОЛЬЖЕНИЯ | 2001 |

|

RU2210684C2 |

| Щелевое уплотнение ротора | 1983 |

|

SU1128039A1 |

| Стояночное уплотнение манжетного типа | 1985 |

|

SU1305483A2 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО | 1997 |

|

RU2120073C1 |

| ИНТЕРВАЛЬНОЕ ПАКЕРНОЕ УСТРОЙСТВО, ГИДРОМЕХАНИЧЕСКИЙ ПАКЕР И ГИДРАВЛИЧЕСКИЙ ПАКЕР РЕПРЕССИОННО-ДЕПРЕССИОННОГО ДЕЙСТВИЯ (ЕГО ВАРИАНТЫ) | 2005 |

|

RU2292442C1 |

Изобретение предназначено для использования в узлах уплотнений роторов и буртов колес насосов, компрессоров и турбоагрегатов. В узле уплотнения манжета установлена в корпусе так, что относительно фланцевой части ножка манжеты направлена в сторону полости низкого давления. При появлении перепада давления на уплотнении ножка манжеты деформируется в сторону увеличения своего диаметра. Между губой манжеты и поверхностью ротора образуется кольцевая щель. Манжетное уплотнение трансформируется в щелевое. Использование в таком уплотнении износостойких полимерных материалов для манжеты позволяет получать значительно меньшие рабочие размеры уплотнительных щелей и, кроме того, такую конструкцию можно использовать также для замены дорогостоящих стояночных торцовых уплотнений. 2 з.п. ф-лы, 4 ил.

| ГОЛУБЕВ Г.А | |||

| и др | |||

| Контактные уплотнения вращающихся валов | |||

| - М.: Машиностроение, 1976, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Щелевое уплотнение ротора | 1983 |

|

SU1128039A1 |

| Комбинированное уплотнение вращающегося вала | 1981 |

|

SU1004702A2 |

| Стояночное уплотнение манжетного типа | 1983 |

|

SU1158810A2 |

| SU 1161757 А, 15.06.1985 | |||

| Комбинированное уплотнение вращающегося вала | 1985 |

|

SU1305484A2 |

| US 5213343 А, 25.05.1993. | |||

Авторы

Даты

2003-12-27—Публикация

2002-03-21—Подача