/f

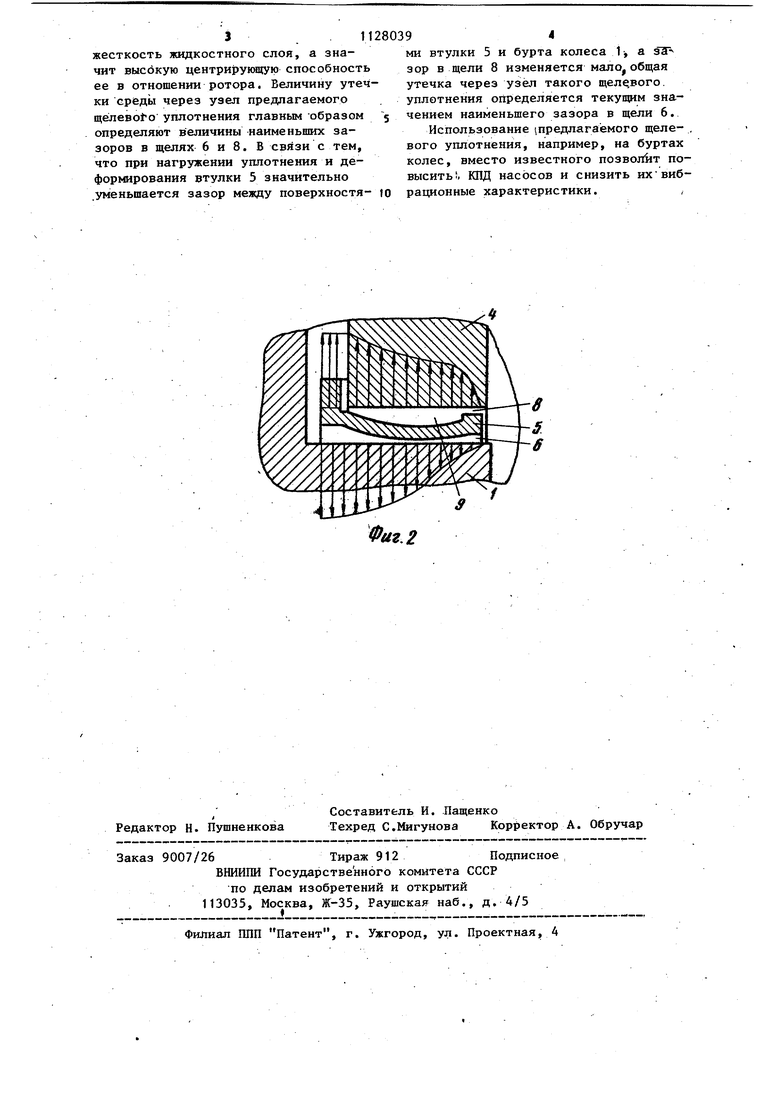

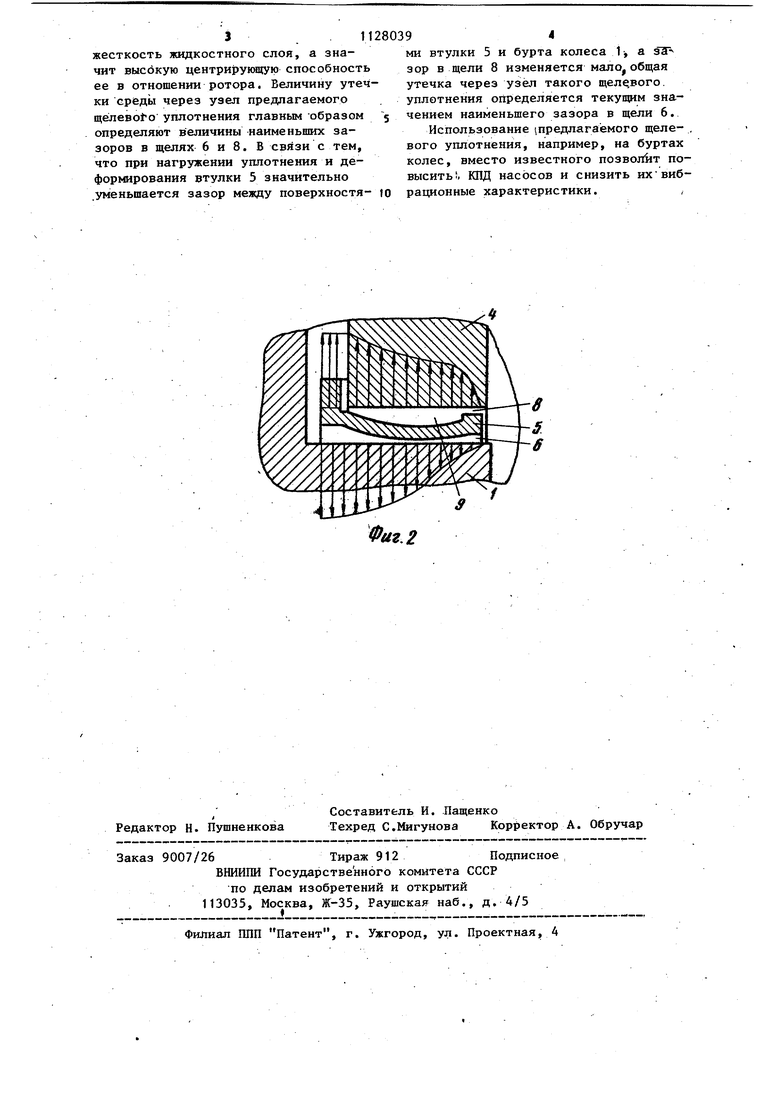

Фиг.1 Изобретение относится к уплотнительной технике и может найти применение- в насосах, компрессорах, центрифугах, турбинах, автомобилетурбостроении и т.д. Известно щелевое уплотнение, соде жащее установленную в корпусной дета ли охватываннцую вал втулку, деформируемую уплотняемым давлением и образующую в уплотняющей щели конфуэорную форму ее, причем втулка в сопряжении с корпусной деталью на стороне низкого давления уплотнена, а на сто роне высокого давления она установлена с зазором по отношению к корпус ной детали, образуя кольцевую полость, сообщенную с пространством ; высокого давления .1.1. Недостатками.такого уплотнения являются его сложность, наличие поднимакйдей пружины, манжеты как уплотняющего элемента. Кроме того, надеж-. ность такого щелевого уплотнения при работе невысокая, так как не ис- ключается возможность схватывания втулки при ее деформации с ротором, выхода из строя манжеты и потери герметизируняцей способности уплотнением. Цель изобретения - упрощение конструк1зуии и повышение надежности. Поставленная цель достигается тем что в щелевсм уплотнении ротора, содержащем деформируемую втулку, установленную с кольцевыми заз.орами по отношению к ротору и корпусной детали, и уплотнительный элемент, расположенный меясду втулкой и корпусной деталью со стороны области низкого давления, иа втулке со стороны области высокого давления выполнен упорный бурт, сопряженный торцовой поверхностью с корпусной де тальш, а уплотнительный элемент яыпол нен в виде щелевого уплотнения, причем зазор между втулкой и корпусной деталью со стороны области высокого давления выполнен меньше зазора между ротором и втулкой и больше зазара щелевого уплотнения, при этом кольцевая полость между втулкой и корпусной деталью сообщена с областью выс кого давления посредством вьшолненных в упорном бурте каналов. На фиг. 1 показано щелевое уплот нение ротора применительно к уплотн нию бурта колеса насоса, разрез} на фиг. 2 - форма уплотняющих щелей и .,формы нагружающих эти щели эпюр давления при работе уплотнения. Узел щелевого уплотнения бурта колеса 1 насоса для разделения области 2 высокого и области 3 низкого давлений, содержит установленную в корпусной детали 4 втулку 5, охватывающую бурт колеса 1 с монтажным .зазором о, образующим основную уплотняющую щель 6, Со стороны области 3 низкого давления между втулкой 5 и корпусной деталью 4 расположен Уплотнительньй элемент, представляющий собой малозазорное щелевое уплотнение, выполненное в виде утолщающего втулку пояска 7, образующего в сопряжении с корпусной деталью 4 кольцевую щель 8 с величиной монтажнс-о зазора xJj. На стороне пространства 2 высокого давления втулка 5 усталовлена по отношению к -корпусной детали 4с монтажным зазоромd, образуя таким образом кольцевую щель 9, сообщенную посредством каналов 10 с областью 2 высокого давления. Втулка 5 со стороны области 2 высокого давления выполнена утолщенной, образуя упорный бурт 11, сопряженный с корпусной деталью 4 торцовой поверхностью 12, обращенной к области 3 низкого : давления. Зазор f в щели 9 между втулкой 5 и корпусной деталью 4 на стороrie области 2 высокого давления выполнен меныиим основного 1 уплотняющего зазора в щели 6 между буртом колеса 1 и втулкой 5, но большим зазора «fj в уплотнительном элементе между втулкой 5 и корпусной деталью 4. На фиг.2 показан характер деформирования втулки 5 и формы эпюр давления в щелях 6, 8 и 9 при нагружении уплотнения перепадом давления. Устройство работает следующим образом. При повышении перепада давления на щелевом уплотнении втулка 5 деформируется в сторону образования конфузорной формы основной уплотняющей щели 6 на входном ее участке между буртом колеса 1 и втулкой 5 и диффузорной формы этой щели на выходном её участке, а также конфузорной формы уплотняющей щели 8 между втулкой 5 и корпусной деталью 4. Такой характер деформирования втулки 5связан с различием форм эпюр давления в щелях 6, 8 и 9. Конфузорная форма основной уплотняющей щели 6 обеспечивает высоку о

жесткость жидкостного слоя, а значит высбкую центрирующую способность ее в отношении ротора. Величину утечки ср(еды через узел предлагаемого щелевого уплотнения главным образом определяют величины наименьших зазоров в щелях 6 и 8. В связи с тем, что при нагружении уплотнения и деформирования втулки 5 значительно уменьшается зазор между поверхностями втулки 5 и бурта колеса 1 а sIF зор в щели 8 изменяется мало общая утечка через узел такого щелевого, уплотнения определяется текущим значением наименьшего зазора в щели 6.. Использование (предлагаемого щелевого уплотнения, например, на буртах колес, вместо известного позволит повысить, КПД насосов и снизить ихвибрационные характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЩЕЛЕВОЕ УПЛОТНЕНИЕ РОТОРА | 1999 |

|

RU2167355C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ С ПЛАВАЮЩИМ КОЛЬЦОМ | 1984 |

|

SU1777424A1 |

| МАНЖЕТНО-ЩЕЛЕВОЕ УПЛОТНЕНИЕ РОТОРА | 2002 |

|

RU2220345C2 |

| ЩЕЛЕВОЕ УПЛОТНЕНИЕ ВАЛА (ВАРИАНТЫ) | 2003 |

|

RU2255258C1 |

| СПОСОБ РАБОТЫ ТУРБОНАСОСНОГО АГРЕГАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2225946C2 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ | 1987 |

|

RU2018751C1 |

| ОПОРА СКОЛЬЖЕНИЯ | 2001 |

|

RU2210684C2 |

| МАНЖЕТНОЕ УПЛОТНЕНИЕ ДЛЯ ГЕРМЕТИЗАЦИИ ВАЛОВ, ПРЕИМУЩЕСТВЕННО КОРАБЕЛЬНЫХ ГРЕБНЫХ ВАЛОВ | 1992 |

|

RU2100676C1 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ | 2003 |

|

RU2269047C2 |

| МОНОБЛОЧНЫЙ ЦЕНТРОБЕЖНЫЙ ЭЛЕКТРОНАСОС | 2000 |

|

RU2175408C1 |

ЩЕЛЕВОЕ УПЛОТНЕНИЕ РОТОРА, содержащее деформируемую втулку, установленную с кольцевыми зазорами по отношению к ротору и корпусной детали, и уплотнительнцй элемент, расположенный между втулкой и корпусной деталью со стороны области низкого давления, отличающееся тем, что, с целью упрощения конструкции и повышения надежности, на втулке со стороны области- высокого давления выполнен упорньй бурт, сопряженный торцовой поверхностью с корпусной деталью, a уштотнительный элемент вьтолнен в виде щелевого уплотнения, причем зазор между втулкой.и корпусной деталью со стороны области высо-г кого давления выполнен меньше зазора между ротором и втулкой и больше зазора щелевого уплотнения, при этом кольцевая полость между втулкой и корпусной деталью сообщена с областью высокого давления посредством выполненных в упорном бурте каналов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Макаров Г.В | |||

| Уплотнительные устройства | |||

| Л., Машиностроение | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Универсальный двойной гаечный ключ | 1920 |

|

SU169A1 |

Авторы

Даты

1984-12-07—Публикация

1983-04-06—Подача