Изобретение относится к измельчающему оборудованию и предназначено для дробления различных по твердости материалов: щебня, гравия, песка и т.д., и может быть применено при переработке строительных материалов, горно-химического сырья в горно-обогатительных предприятиях черной и цветной металлургии и других областях народного хозяйства.

Известны центробежные мельницы, предназначенные для мелкого дробления различных материалов. Однако у каждой из них есть свои отрицательные стороны, которые не позволяют их применение в определенных случаях дробления.

Так, например, у мельниц-дробилок с простым движением малая величина хода сжатия в верхней части камеры дробления и периодичность работы, т е. наличие холостого хода и хода сжатия, вызывают неравномерную нагрузку на природный двигатель.

Наиболее близким к предлагаемому устройству является центробежная мельница.

включающая цилиндрический корпус: вращающуюся вокруг вертикальной оси и суживающуюся к низу чашу с разгонными лопастями, с разделяющим кольцом, неподвижными направляющими лопастями и направляющую коническую воронку.

Недостатком такой мельницы является повышенная энергоемкость. Кроме того, неспособность обеспечивать молотым дробленным материалом фракции свыше 2,5 мм.

В этой мельнице происходит проскаки- вание частиц измельчаемого материала через встречные потоки струй. Проскочив встречный поток измельченного материала, частицы ударяются о стенку корпуса мельницы, и потеряв кинетическую энергию, падают вниз прямо на оконечности разгонных лопастей быстро вращающегося ротора, вызывая их порчу, поломку и торможение, что ведет к увеличению расхода электроэнергии на измельчение.

Для усовершенствования вышеприведенной центробежной мельницы по а с №

со С

V4 VI vj О О О

ГО

737003 нами предложено новое решение, которое дополняет его,

Целью изобретения является снижение энергозатрат на измельчение, увеличение срока службы и обеспечение получения готового продукта размером 5-40 мм.

Это достигается тем, что неподвижные направляющие лопасти выполнены в виде взаимно перпендикулярно скрещивающихся полос, причем зазор между конусообразной чашей и разделяющим кольцом выполнен регулируемым.

Лопасти центробежной мельницы расположены диаметрально противоположно относительно друг друга, образуя потоки встречных струй измельчаемого материала, при этом встречные потоки струй к периферийным оконечностям разгонных лопастей, вызывающих поломку и торможение, чем достигается значительное сокращение расхода электроэнергии на весь процесс дробления.

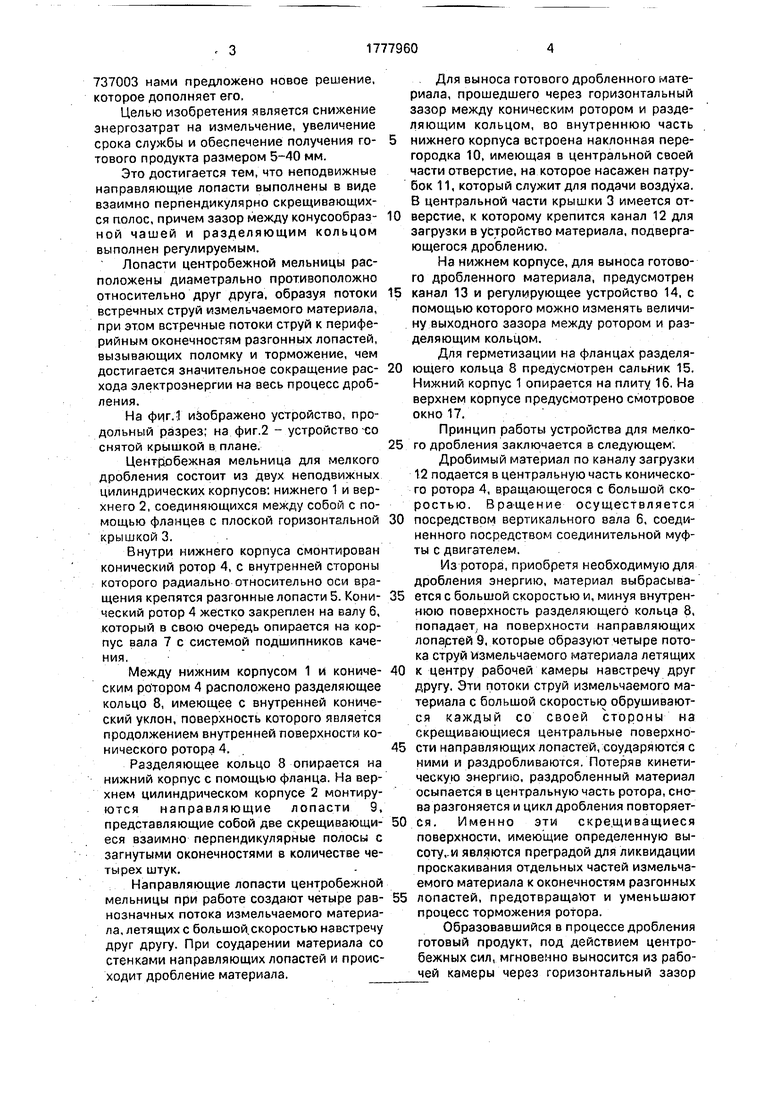

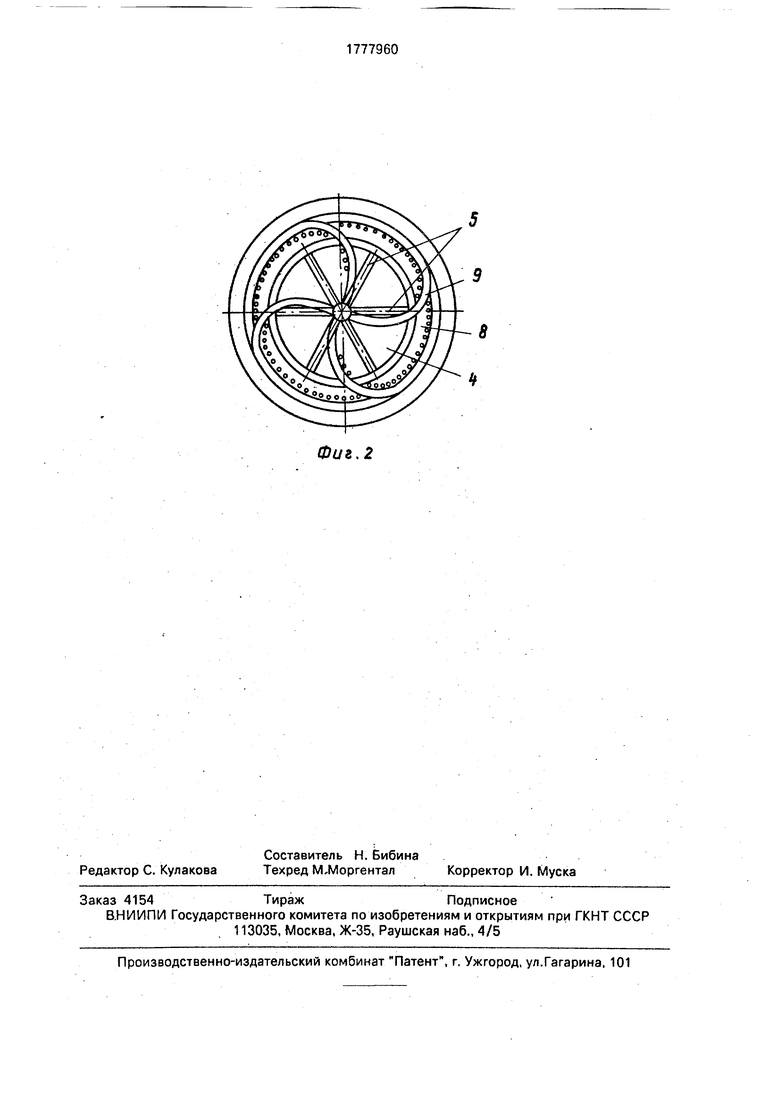

На фи.г.1 изображено устройство, продольный разрез; на фиг.2 - устройство -со снятой крышкой в плане,

Центробежная мельница для мелкого дробления состоит из двух неподвижных цилиндрических корпусов: нижнего 1 и верхнего 2, соединяющихся между собой с помощью фланцев с плоской горизонтальной крышкой 3.

Внутри нижнего корпуса смонтирован конический ротор 4, с внутренней стороны которого радиально относительно оси вращения крепятся разгонные лопасти 5. Конический ротор 4 жестко закреплен на валу 6, который в свою очередь опирается на корпус вала 7 с системой подшипников качения,

Между нижним корпусом 1 и коническим ротором 4 расположено разделяющее кольцо 8, имеющее с внутренней конический уклон, поверхность которого является продолжением внутренней поверхности конического ротора 4.

Разделяющее кольцо 8 опирается на нижний корпус с помощью фланца. На верхнем цилиндрическом корпусе 2 монтируются направляющие лопасти 9, представляющие собой две скрещивающиеся взаимно перпендикулярные полосы с загнутыми оконечностями в количестве четырех штук.

Направляющие лопасти центробежной мельницы при работе создают четыре равнозначных потока измельчаемого материала, летящих с большой скоростью навстречу друг другу. При соударении материала со стенками направляющих лопастей и происходит дробление материала.

Для выноса готового дробленного материала, прошедшего через горизонтальный зазор между коническим ротором и разделяющим кольцом, во внутреннюю часть

нижнего корпуса встроена наклонная перегородка 10, имеющая в центральной своей части отверстие, на которое насажен патрубок 11, который служит для подачи воздуха. В центральной части крышки 3 имеется от0 верстие, к которому крепится канал 12 для загрузки в устройство материала, подвергающегося дроблению.

На нижнем корпусе, для выноса готового дробленного материала, предусмотрен

5 канал 13 и регулирующее устройство 14, с помощью которого можно изменять величину выходного зазора между ротором и разделяющим кольцом.

Для герметизации на фланцах разделя0 ющего кольца 8 предусмотрен сальник 15. Нижний корпус 1 опирается на плиту 16. На верхнем корпусе предусмотрено смотровое окно 17.

Принцип работы устройства для мелко5 го дробления заключается в следующем.

Дробимый материал по каналу загрузки 12 подается в центральную часть конического ротора 4, вращающегося с большой скоростью. Вращение осуществляется

0 посредством вертикального вала 6, соединенного посредством соединительной муфты с двигателем.

Из ротора, приобретя необходимую для дробления энергию, материал выбрасыва5 ется с большой скоростью и, минуя внутреннюю поверхность разделяющего кольца 8, попадает, на поверхности направляющих лопастей 9, которые образуют четыре потока струй измельчаемого материала летящих

0 к центру рабочей камеры навстречу друг другу. Эти потоки струй измельчаемого материала с большой скоростью обрушиваются каждый со своей стороны на скрещивающиеся центральные поверхно5 сти направляющих лопастей, соударяются с ними и раздробливаются. Потеряв кинетическую энергию, раздробленный материал осыпается в центральную часть ротора, снова разгоняется и цикл дробления повторяет0 ся. Именно эти скрещиващиеся поверхности, имеющие определенную высоту, и являются преградой для ликвидации проскакивания отдельных частей измельчаемого материала к оконечностям разгонных

5 лопастей, предотвращает и уменьшают процесс торможения ротора.

Образовавшийся в процессе дробления готовый продукт, под действием центробежных сил, мгновенно выносится из рабочей камеры через горизонтальный зазор

между коническим ротором 4 и разделяющим кольцом 8. Далее готовый продукт, скатываясь по наклонной перегородке 10, через канал 13 выносится наружу.

Для изменения фракции выходного дробленного продукта устройство для мелкого дробления снабжено регулирующим зазором устройства 14, которое и позволяет получить дробленный материал разных фракций.

Верхний предел получаемого дробленного материала лимитируется только типоразмерами мельниц. С увеличением типоразмера мельницы может быть расширен не только диапазон фракций выходного продукта, но и диапазон загружаемого в устройство первичного материала, идущего на дробление. Весь процесс дробления осуществляется без мелющих тел (самоизмель- чением), что в значительной степени способствует сохранению броневой футеровки рабочей камеры от истирания и сокращения расхода электроэнергии.

Ожидаемая экономическая эффектив- ность от внедрения устройства для мелкого

дробления составляет 400 тыс.руб. в год в промышленности нерудных материалов.

Фактическая экономическая эффективность будет уточнена после длительной эксплуатации конструкции в производстве.

Помимо этого устройство располагает рядом технических преимуществ, таких как уменьшение габаритов, увеличение производительности, уменьшение металлоемкости, улучшение качества выходного продукта, возможность получения строительного песка, улучшение условий труда, уменьшение шума, уменьшение загрязнения окружающей среды и др.

Формула изобретения

Центробежная мельница по авт.св. № 737003, отличающаяся тем, что, с целью снижения энергозатрат на измельчение, увеличения срока службы и обеспечения получения готового продукта размером 5-40 мм, неподвижные направляющие лопасти выполнены в виде взаимно перпендикулярно скрещивающихся полос, причем зазор между конусообразной чашей и разделяющим кольцом выполнен регулируемым.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная мельница | 1978 |

|

SU737003A1 |

| ЦЕНТРОБЕЖНАЯ ШАРОВАЯ МЕЛЬНИЦА | 1969 |

|

SU241971A1 |

| Устройство для измельчения материалов | 1983 |

|

SU1158228A1 |

| Центробежная мельница | 1981 |

|

SU977010A1 |

| Центробежная ударная мельница | 1987 |

|

SU1475707A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2010605C1 |

| МЕЛЬНИЦА | 1999 |

|

RU2169619C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА ВСТРЕЧНОГО ИЗМЕЛЬЧЕНИЯ | 2004 |

|

RU2274492C2 |

| Центробежная дисковая мельница | 2018 |

|

RU2690652C1 |

| ЦЕНТРОБЕЖНО-СТРУЙНАЯ МЕЛЬНИЦА | 2008 |

|

RU2381070C1 |

Использование: при переработке строительных материалов, горно-химического сырья в горно-обогатительных предприятиях черной и цветной металлургии и других отраслях народного хозяйства. Сущность изобретения: в центробежной мельнице неподвижные направляющие лопасти выполнены в виде взаимно перпендикулярных скрещивающихся полос, а зазор между конусообразной чашей и разделяющим кольцом выполнен регулируемым. 2 ил.

Фиг.1

Фиг. 2

| Центробежная мельница | 1978 |

|

SU737003A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-11-30—Публикация

1990-04-04—Подача