Фиъ.2

Изобретение относится к переносным инструментам с силовым приводом для сборки и разборки крупных резьбовых соединений в труднодоступных местах и может быть использовано в различных отраслях промышленности.

Известен гайковерт, содержащий корпус, размещенные в нем гидроцилиндр, храповый механизм и рабочую головку.

Наиболее близким по технической сущности является гидравлический рычажный ключ, содержащий корпус с отверстием и концентрично последнему направляющим пазом, размещенный в корпусе гидроцилиндр, рычаг, соединенный одним концом со штоком гидроцилиндром, второй конец которого выполнен в виде ползуна, размещенного с возможностью перемещения в направляющем пазу, и храповый механизм, включающий размещенное в отверстии корпуса храповое колесо с отверстием под крепежный элемент и храповые собачки, размещенные на ползуне.

Недостатком ключа является невысокий КПД из-за значительных сил трения между ползуном и направляющим пазом в корпусе, которые возникают при действии реакции направляющего паза по ползуну, препятствующей повороту ползуна относительно собачек под действием усилия гидроцилиндра.

Цель изобретения - повышение КПД,

Указанная цель достигается тем, что в гидравлическом рычажном ключе, содержащем корпус с отверстием и концентрично последнему направляющим пазом, размещенный в корпусе гидроцилиндр, рычаг, соединенный одним концом со штоком гидроцилиндра, второй конец которого выполнен в виде ползуна, размещенного с возможностью перемещения в направляющем пазу, и храповой механизм, включающий размещенное в отверстии корпуса храповое колесо с отверстием под крепежный элемент и храповые собачки, размещенные на ползуне, на торцевых поверхностях храпового колеса выполнены концентричные направляющие, ползун выполнен П-образным с выступами, размещенными на внутренних сторонах для взаимодействия с концентричными направляющими, и установлен в направляющем пазу с радиальным зазором.

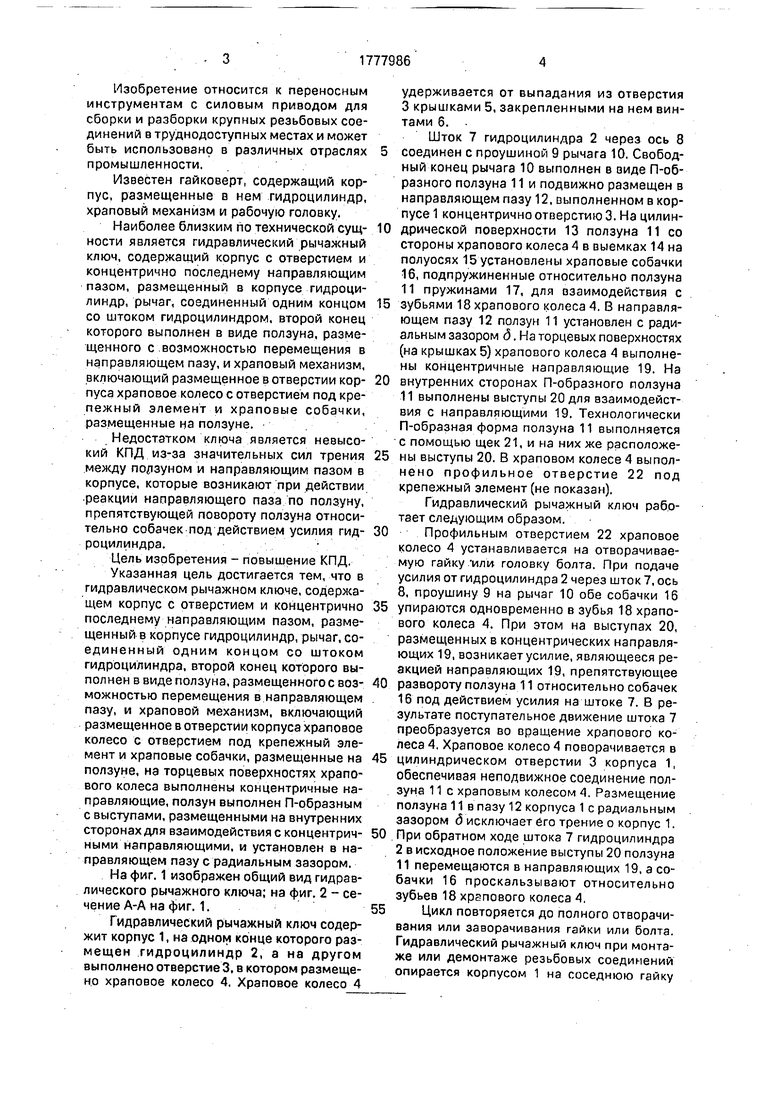

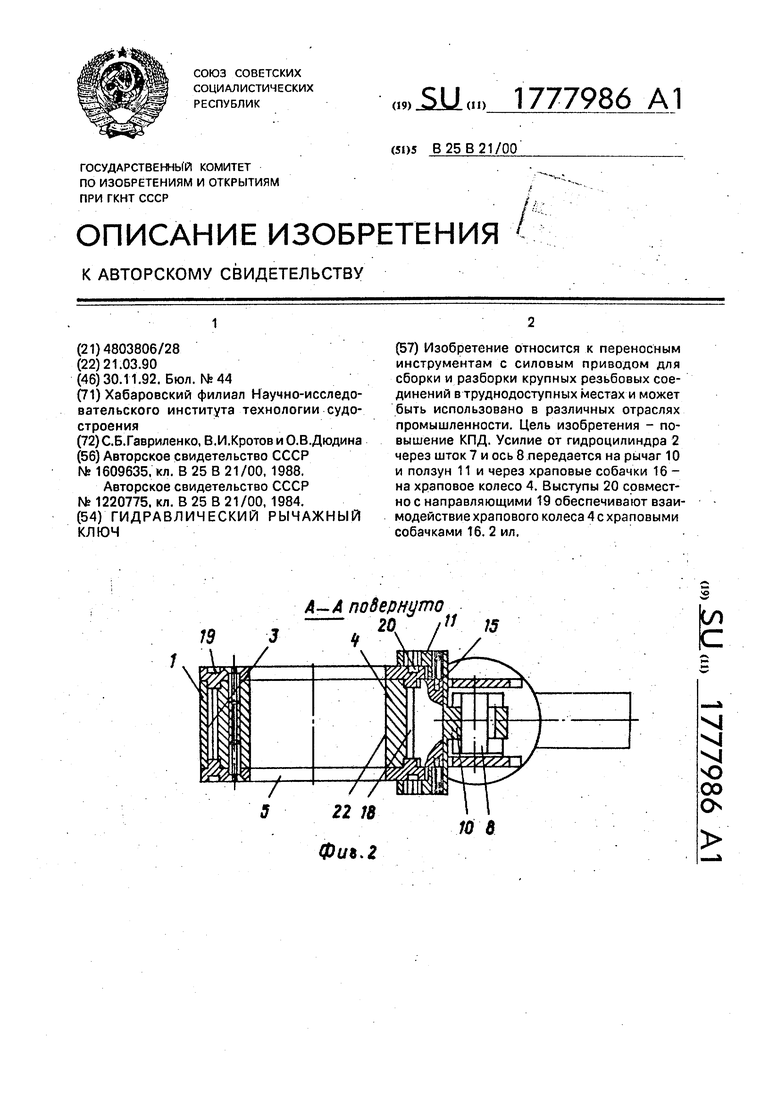

На фиг. 1 изображен общий вид гидравлического рычажного ключа; на фиг. 2 - сечение А-А на фиг. 1.

Гидравлический рычажный ключ содержит корпус 1, на одном конце которого размещен гидроцилиндр 2, а на другом выполнено отверстие 3, в котором размещено храповое колесо 4, Храповое колесо 4

удерживается от выпадания из отверстия 3 крышками 5, закрепленными на нем винтами б.

Шток 7 гидроцилиндра 2 через ось 8

соединен с проушиной 9 рычага 10. Свободный конец рычага 10 выполнен в виде П-об- разного ползуна 11 и подвижно размещен в направляющем пазу 12, выполненном в корпусе 1 концентрично отверстию 3. На цилиндрической поверхности 13 ползуна 11 со стороны храпового колеса 4 в выемках 14 на полуосях 15 установлены храповые собачки 16, подпружиненные относительно ползуна 11 пружинами 17, для взаимодействия с

зубьями 18 храпового колеса 4.В направляющем пазу 12 ползун 11 установлен с радиальным зазором б. На торцевых поверхностях (на крышках 5) храпового колеса 4 выполнены концентричные направляющие 19. На

внутренних сторонах П-образного ползуна 11 выполнены выступы 20 для взаимодействия с направляющими 19. Технологически П-образная форма ползуна 11 выполняется с помощью щек 21, и на них же расположены выступы 20. В храповом колесе 4 выполнено профильное отверстие 22 под крепежный элемент (не показан).

Гидравлический рычажный ключ работает следующим образом.

Профильным отверстием 22 храповое колесо 4 устанавливается на отворачиваемую гайку или головку болта. При подаче усилия от гидроцилиндра 2 через шток 7, ось 8, проушину 9 на рычаг 10 обе собачки 16

упираются одновременно в зубья 18 храпового колеса 4. При этом на выступах 20, размещенных в концентрических направляющих 19, возникает усилие, являющееся реакцией направляющих 19, препятствующее

развороту ползуна 11 относительно собачек 16 под действием усилия на штоке 7. В результате поступательное движение штока 7 преобразуется во сращение храпового колеса 4, Храповое колесо 4 поворачивается в

цилиндрическом отверстии 3 корпуса 1, обеспечивая неподвижное соединение ползуна 11с храповым колесом 4. Размещение ползуна 11 в пазу 12 корпуса 1 с радиальным зазором д исключает его трение о корпус 1.

При обратном ходе штока 7 гидроцилиндра 2 в исходное положение выступы 20 ползуна 11 перемещаются в направляющих 19, а собачки 16 проскальзывают относительно зубьев 18 хр пового колеса 4.

Цикл повторяется до полного отворачивания или заворачивания гайки или болта. Гидравлический рычажный ключ при монтаже или демонтаже резьбовых соединений опирается корпусом 1 на соседнюю гайку

или выступающую часть изделия, воспринимающую реактивный момент.

Формула изобретения Гидравлический рычажный ключ, содержащий корпус с отверстием и концентрично последнему направляющим пазом, размещенный в корпусе гидроцилиндр, рычаг, соединенный одним концом со штоком гидроцилиндра, другой конец которого выполнен в виде ползуна, размещенного с возможностью перемещения в направляющем пазу, и храповый механизм, включающий

размещенное в отверстии корпуса храповое колесо с профильным отверстием под крепежный элемент и храповые собачки, размещенные на ползуне, отличэющий- с я тем. что, с целью повышения КПД, на торцевых поверхностях храпового колеса выполнены концентричные направляющие, ползун выполнен П-обрэзным с выступами, размещенными на внутренних сторонах для взаимодействия с концентричными направляющими, и установлен в направляющем пазу с радиальным зазором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический рычажный ключ | 1984 |

|

SU1220775A1 |

| Автоматический ключ для свинчивания и развинчивания насосных штанг | 1986 |

|

SU1350325A1 |

| Реверсивный рычажно-храповой привод | 1981 |

|

SU1025947A1 |

| Трещеточный ключ | 1988 |

|

SU1586902A1 |

| Гайковерт | 1980 |

|

SU986772A1 |

| ПОРШНЕВОЙ ГАЙКОВЕРТ | 2010 |

|

RU2444430C1 |

| Гидравлический рычажный ключ | 1982 |

|

SU1054040A1 |

| Зубообрабатывающий станок для изготовления крупномодульных колес внутреннего зацепления | 1983 |

|

SU1151389A1 |

| ПОРШНЕВОЙ ГАЙКОВЕРТ | 2013 |

|

RU2548870C2 |

| Лебедка для перемещения горизонтально-скользящей опалубки | 1981 |

|

SU979603A1 |

Изобретение относится к переносным инструментам с силовым приводом для сборки и разборки крупных резьбовых соединений в труднодоступных местах и может быть использовано в различных отраслях промышленности. Цель изобретения - повышение КПД. Усилие от гидроцилиндра 2 через шток 7 и ось 8 передается на рычаг 10 и ползун 11 и через храповые собачки 16 - на храповое колесо 4. Выступы 20 совместно с направляющими 19 обеспечивают взаимодействие храпового колеса 4 с храповыми собачками 16. 2 ил.

4-и

Фиг.1

| Гайковерт | 1988 |

|

SU1609635A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Гидравлический рычажный ключ | 1984 |

|

SU1220775A1 |

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-11-30—Публикация

1990-03-21—Подача