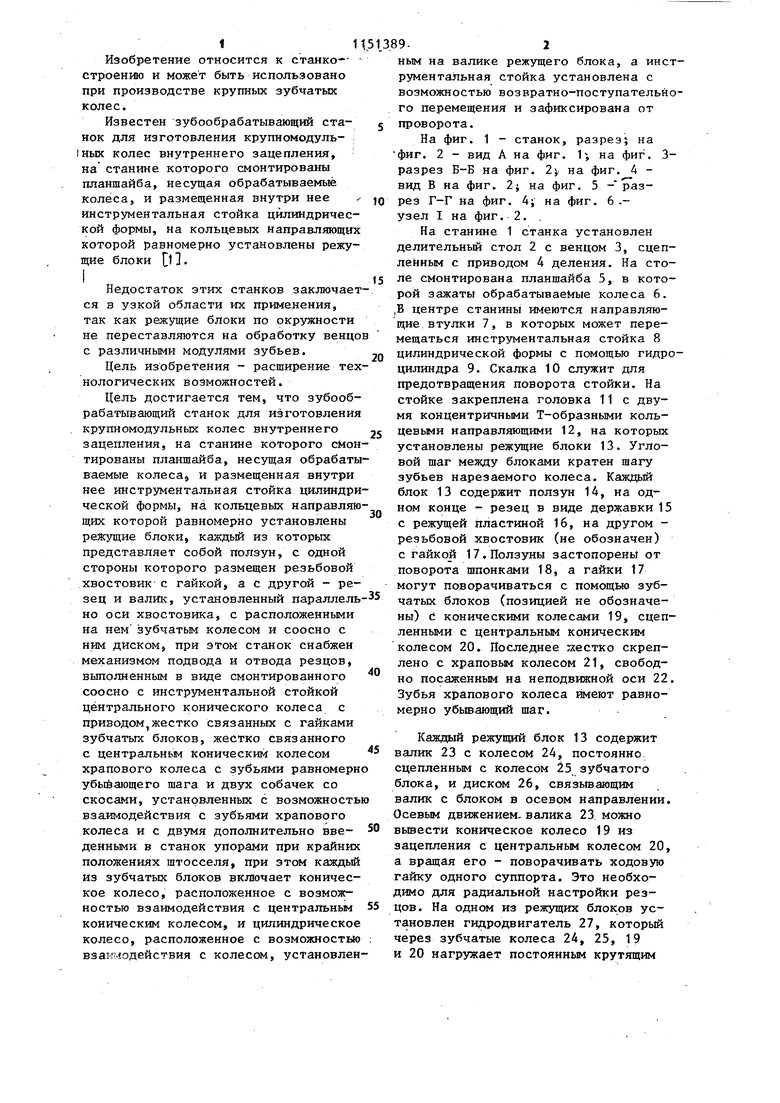

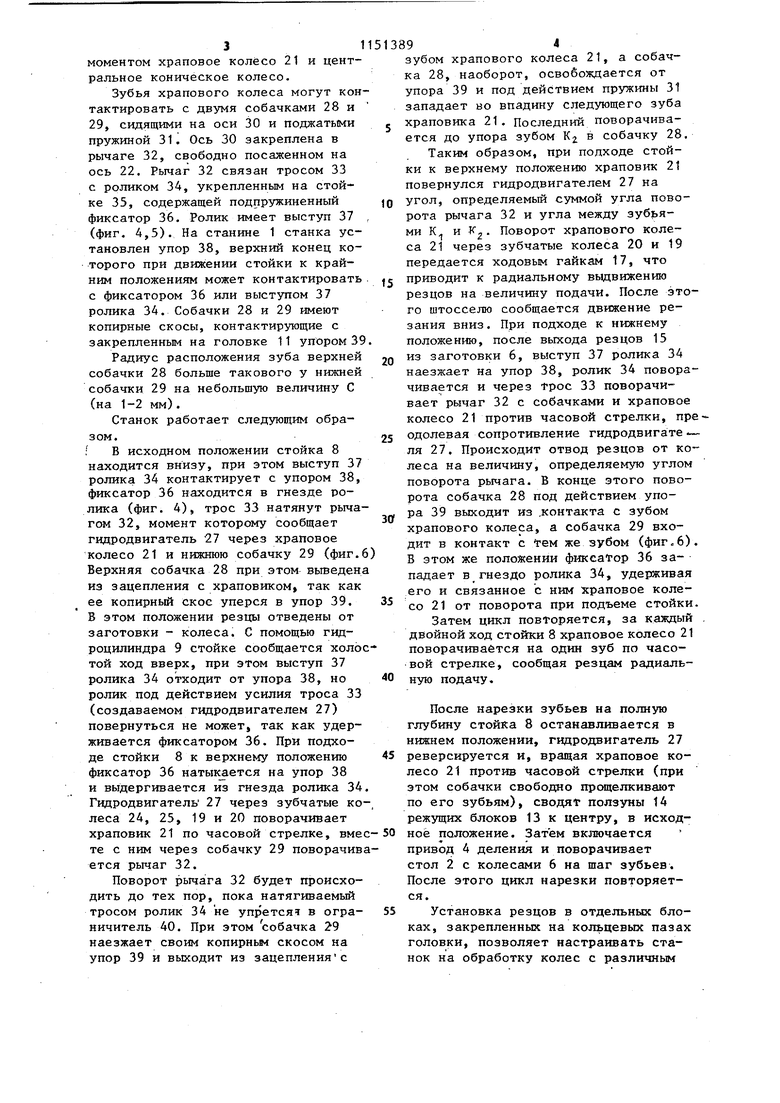

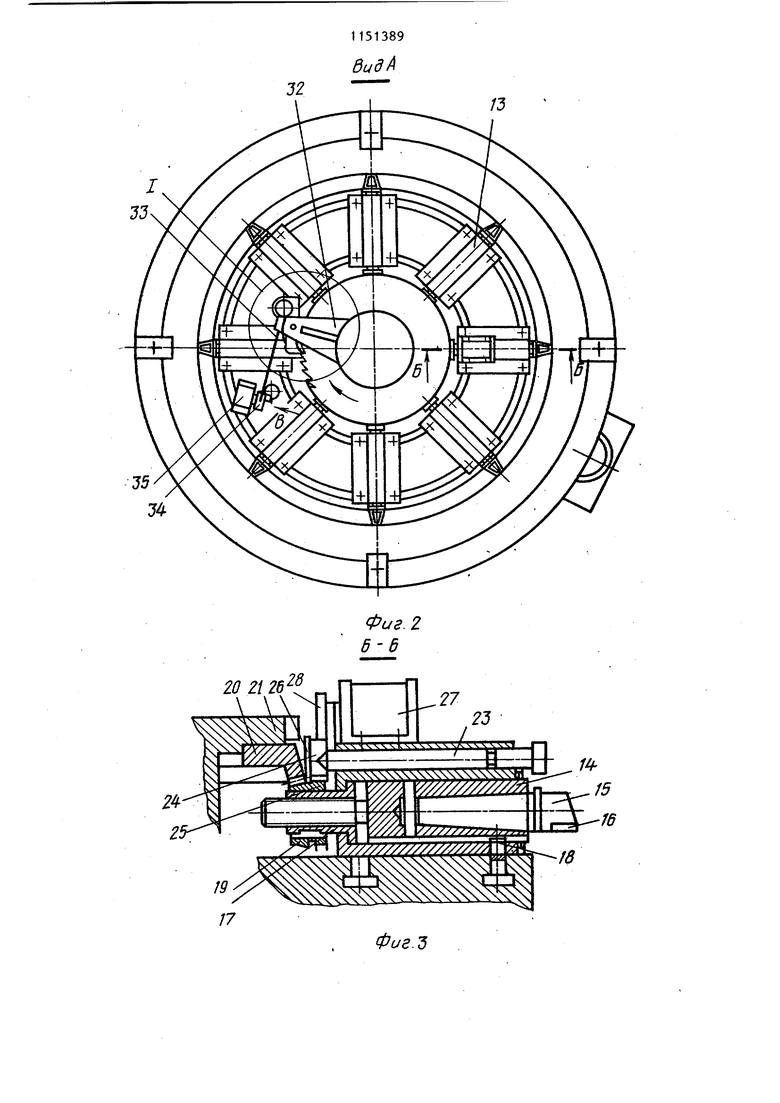

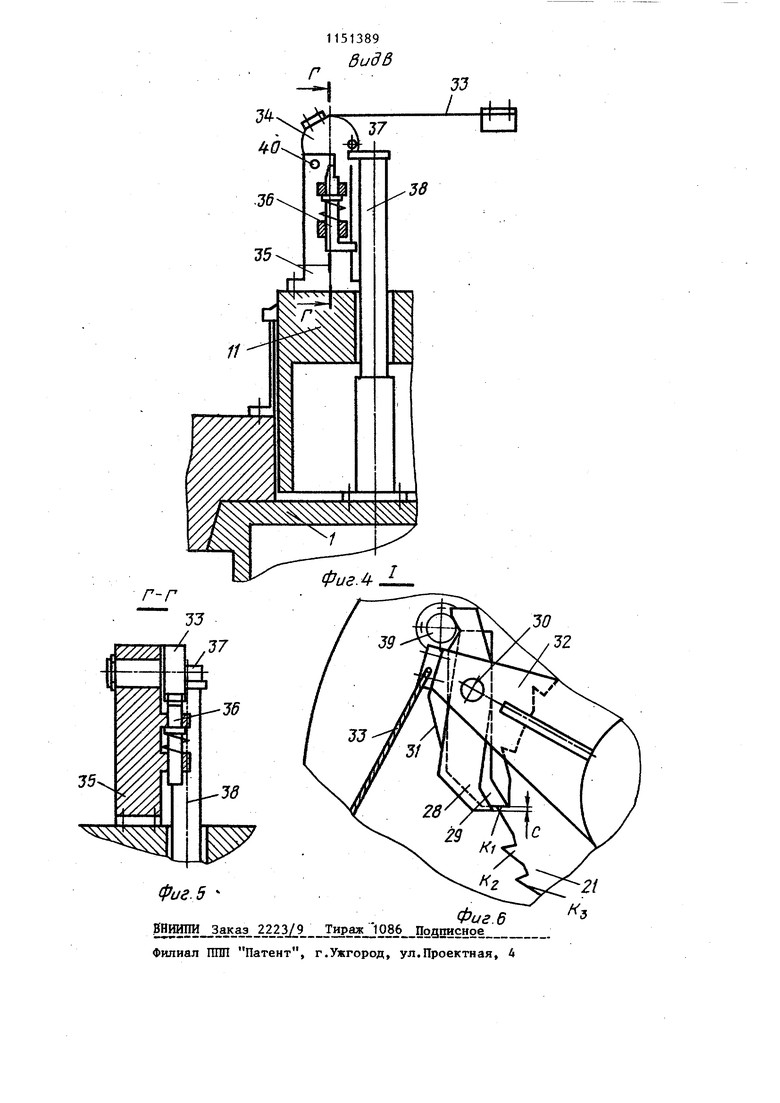

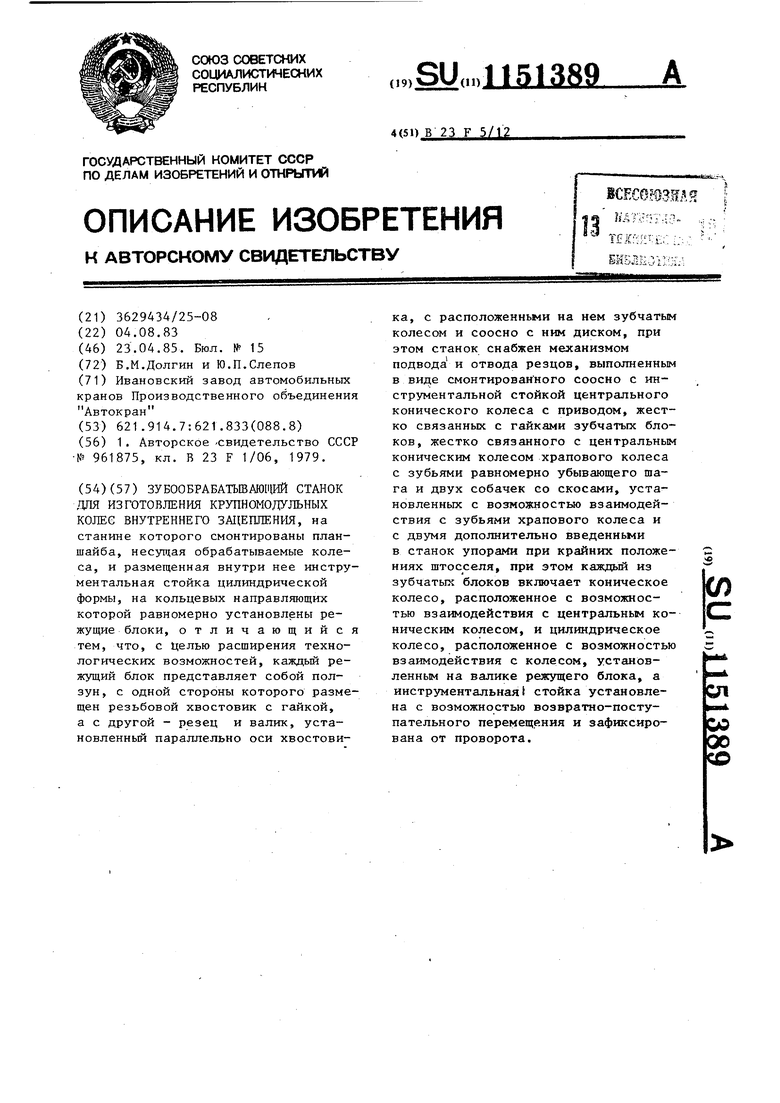

Изобретение относится к станкостроению и может быть использовано при производстве крупных зубчатык колес. Известен зубообрабатывающий станок для изготовления крупномодуль- ; 1НЫХ колес внутреннего зацепления, на станине которого смонтированы планшайба, несущая обрабатываемые колеса, и размещенная внутри нее инструментальная стойка цилиндрической формы, на кольцевых направляющих которой равномерно установлены режущие блоки 11. Недостаток этих станков заключает ся в узкой области их примедения, так как режущие блоки по окружности не переставляются на обработку венцо с различными модулями зубьев. Цель изобретения - расширение тех нологических возможностей. Цель достигается тем, что зубообрабатывающий станок для изготовления крупномодульных колес внутреннего зацепления, на станине которого смон тированы планщайба, несущая обрабаты ваемые колеса и размещенная внутри нее инструментальная стойка цилиндри ческой формы, на кольцевых направляю щих которой равномерно установлены режущие блоки, каждьй из которых представляет собой ползун, с одной стороны которого размещен резьбовой хвостовик с гайкой, а с другой - резец и валик, установленный параллель но оси хвостовика, с расположенными на нем зубчатым колесом и соосно с ним диском, при этом станок снабжен механизмом подвода и отвода резцов, выполненным в виде смонтированного соосно с инструментальной стойкой центрального конического колеса с приводом,жестко связанных с гайками зубчатых блоков, жестко связанного с центральньм коническим колесом храпового колеса с зубьями равномерн убыйающего шага и двух собачек со скосами, установленных с возможность взаимодействия с зубьями храпового колеса и с двумя дополнительно введенными в станок упорами при крайних положениях штосселя, при этом каждьй из зубчатых блоков включает коническое колесо, расположенное с возмолс- ностью взаимодействия с центральньм конические колесом, и цилиндрическое колесо, расположенное с возможностью взаимодействия с колесе, установлен ным на валике режущего блока, а инструментальная стойка установлена с возможностью возвратно-поступательного перемещения и зафиксирована от проворота. На фиг. 1 - станок, разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3разрез Б-Б на фиг. 2 на фиг. 4 вид В на фиг. 2j на фиг. 5 -разрез Г-Г на фиг. 4; на фиг. 6 .узел I на фиг. 2. . На станине 1 станка установлен делительный стол 2 с венцом 3, сцепленным с приводом Д деления. На столе смонтирована планшайба 5, в которой зажаты обрабатываемые колеса 6. ,В центре станины имеются направляющие втулки 7, в которых может перемещаться инструментальная стойка 8 цилиндрической формы с помощью гидроцилиндра 9. Скалка 10 служит для предотвращения поворота стойки. На стойке закреплена головка 11 с двумя концентричными Т-образными кольцевыми направляющими 12, на которых установлены режущие блоки 13. Угловой шаг между блоками кратен шагу зубьев нарезаемого колеса. Каждый блок 13 содержит ползун 14, на одном конце - резец в виде державки 15 с режущей пластиной 16, на другом резьбовой хвостовик (не обозначен) с гайкой 17, Ползуны застопорены от поворота шпонками 18, а гайки 17 могут поворачиваться с помощью зубчатьБс блоков (позицией не обозначены) с коническими колесами 19, сцепленными с центральным коническим колесом 20. Последнее зсестко скреплено с храповым колесом 21, свободно посаженным на неподвижной оси 22. Зубья храпового колеса имеют равномерно убьюающий щаг. Каждый режущий блок 13 содержит валик 23 с колесом 24, постоянно, сцепленным с колесом 25 зубчатого блока, и диском 26, связьшающим валик с блоком в осевом направлении. севым движением, валика 23. можно вьюести коническое колесо 19 из зацепления с центральным колесом 20, а вращая его - поворачивать ходовую гайку одного суппорта. Это необхоимо для радиальной настройки резцов. На одном из режущих блоков установлен гидродвигатель 27, которьй через зубчатые колеса 24, 23, 19 и 20 нагружает постоянным крутящим 3 моментом храповое колесо 21 и центральное коническое колесо. Зубья храпового колеса могут кон тактировать с двумя собачками 28 и 29, сидящими на оси 30 и поджатыми пружиной 31. Ось 30 закреплена в рычаге 32, свободно посаженном на ось 22. Рычаг 32 связан тросом 33 с роликом 34, укрепленным на стойке 35, содержащей подпружиненный фиксатор 36. Ролик имеет выступ 37 (фиг. 4,5). На станине 1 станка установлен упор 38, верхний конец которого при движении стойки к крайним положениям может контактировать с фиксатором 36 или выступом 37 ролика 34. Собачки 28 и 29 имеют копирные скосы, контактирующие с закрепленным на головке 11 упором 3 Радиус расположения зуба верхней собачки 28 больше такового у нижней собачки 29 на небольшую величину С (на 1-2 мм). Станок работает следующим образом. В исходном положении стойка 8 находится внизу, при этом выступ 37 ролика 34 контактирует с упором 38, фиксатор 36 находится в гнезде ролика (фиг. 4), трос 33 натянут рыча гом 32, момент которому сообщает гидродвигатель 27 через храповое колесо 21 и нижнюю собачку 29 (фиг. Верхняя собачка 28 при этом вьшеден из зацепления с храповиком так как ее копирный скос уперся в упор 39. В этом положении резцы отведены от заготовки - колеса. С помощью гидроцилиндра 9 стойке сообщается холо той ход вверх, при этом выступ 37 ролика 34 отходит от упора 38, но ролик под действием усилия троса 33 (создаваемом гидродвигателем 27) повернуться не может, так как удерживается фиксатором 36. При подходе стойки 8 к верхнему положению фиксатор 36 натыкается на упор 38 и выдергивается из гнезда ролика 34 Гидродвигатель 27 через зубчатые ко леса 24, 25, 19 и 20 поворачивает храповик 21 по часовой стрелке, вме те с ним через собачку 29 поворачив ется рычаг 32. Поворот рычага 32 будет происходить до тех пор, пока натягиваемый тросом ролик 34 не упрется в ограничитель 40. При этом собачка 29 наезжает своим копирньм скосом на упор 39 и выходит из зацепленияс 94 зубом храпового колеса 21, а собачка 28, наоборот, освобождается от упора 39 и под действием пружины 31 западает во впадину следующего зуба храповика 21. Последний поворачивается до упора зубом К в собачку 28. Таким образом, при подходе стойки к верхнему положению храповик 21 повернулся гидродвигателем 27 на угол, определяемый суммой угла поворота рычага 32 и угла между зубьями К- и К. Поворот храпового колеса 21 через зубчатые колеса 20 и 19 передается ходовым гайкам 17, что приводит к радиальному вьщвижению резцов на величину подачи. После этого штосселю сообщается движение резания вниз. При подходе к нижнему положению, после выхода резцов 15 из заготовки 6, выступ 37 ролика 34 наезжает на упор 38, ролик 34 поворачивается и через трос 33 поворачивает рычаг 32 с собачками и храповое колесо 21 против часовой стрелки, преодолевая сопротивление гидродвигате .- ля 27. Происходит отвод резцов от колеса на величину, определяемую углом поворота рычага. В конце этого поворота собачка 28 под действием упоpa 39 выходит из .контакта с зубом храпового колеса, а собачка 29 входит в контакт с тем же зубом (фиг.6). В этом же положении фиксатор 36 западает в гнездо ролика 34, удерживая его и связанное с ним храповое колесо 21 от поворота при подъеме стойки. Затем цикл повторяется, за каждый двойной ход стойки 8 храповое колесо 21 поворачивается на один зуб по часовой стрелке, сообщая резцам радиальную подачу. После нарезки зубьев на полную глубину стойка 8 останавливается в нижнем положении, гидродвигатель 27 реверсируется и, вращая храповое колесо 21 против часовой стрелки (при этом собачки свободно прощелкивают по его зубьям), сводят ползуны 14 режущих блоков 13 к центру, в исходноё положение. Затем включается привод 4 деления и поворачивает стол 2 с колесами 6 на шаг зубьев. После этого цикл нарезки повторяется. Установка резцов в отдельных блоках, закрепленных на кольцевых пазах головки, позволяет настраивать станок на обработку колес с различным числом зубьев и модулем, что повьпяает его универсальность, чачитепьно упрощается конструкция резцов, так как они не имеют подвижньпс направляющих поверхностей. Радиальные усилия резания воспринимаются ходовой резьбой с большой поверхностью стыка, имеющей высокую осевую жесткость. Это существенно повышает точность виброустойчивость и износостойкость станка по сравнению с известными, . в которых эти усилия передаются через точечный контакт резцов с конусом подачи. В результате можно повысить режимы резания.

/

8- 7

%

Фиг.1 Выполнение привода подачи и отвода резцов в виде храпового колеса с зубьями равномерно убывающего шага позволяет получить оптимальное изменение величины подачи по мере углубления резцов в заготовку, что также повьшает производительность станка. Наличие двух собачек с копирными скосами, упора и нагружение храповика моментом от гидродвигателя позволяет автоматически получить требуемые движения подачи и отвода резцов в строго определенных положениях штосселя без применения приводных и кулачковых валов. Это упрощает конструкцию станка.

Фиг. 2 6-6

1

Фиг.Ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для нарезания зубьев цилиндрических зубчатых колес | 1974 |

|

SU511161A1 |

| Трубоотрезной станок | 1985 |

|

SU1296320A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 1992 |

|

RU2009795C1 |

| СТАНОК ДЛЯ ШЕВИНГОВАНИЯ - ПРИКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1992 |

|

RU2068754C1 |

| Станок для заточки сверл | 1978 |

|

SU770753A1 |

| Станок для насекания напильников и механизм ориентирования обрабатываемой поверхности заготовки относительно инструмента | 1981 |

|

SU1021064A1 |

| Станок для контурного кругового строгания зубчатых деталей | 1981 |

|

SU1024188A1 |

| Станок для шаговой подачи листовой резины на обработку | 1972 |

|

SU438547A1 |

| МНОГОШПИНДЕЛЬНЫЙ ЗУБОДОЛБЕЖНЫЙ СТАНОК | 1991 |

|

RU2009794C1 |

| Станок для выворачивания рукавиц и их пальцев | 1929 |

|

SU24360A1 |

ЗУБООБРАБАТЬШАЮЩИЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОМОДУЛЬНЫХ КОЛЕС ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ, на станине которого смонтированы планшайба, несущая обрабатываемые колеса, и размещенная внутри нее инструментальная стойка цилиндрической формы, на кольцевых направляющих которой равномерно установлены режущие блоки, отличающийся тем, что, с Целью расширения технологических возможностей, каждый режущий блок представляет собой ползун , с одной стороны которого размещен резьбовой хвостовик с гайкой, а с другой - резец и валик, установленньм параллельно оси хвостовика, с расположеиньми на нем зубчатым колесом и соосно с ним диском, при этом станок снабжен механизмом подвода и отвода резцов, выполненным в виде смонтированного соосно с инструментальной стойкой центрального конического колеса с приводом, жестко связанных с гайками зубчатых блоков, жестко связанного с центральным коническим колесом храпового колеса с зубьями равномерно убывающего шага и двух собачек со скосами, установленных с возможностыо взаимодействия с зубьями храпового колеса и с двумя дополнительно введенньми в станок упорами при крайних положениях , при этом каждый из (Л зубчатых блоков включает коническое колесо, расположенное с возможностью взаимодействия с центральным коническим колесом, и цилиндрическое колесо, расположенное с возможностью взаимодействия с колесом, установленным на валике режущего блока, а сд инструментальная стойка установлена с возможностью возвратно-поступательного перемещения и зафиксироСА С СО вана от проворота.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зубофрезерный станок | 1979 |

|

SU961875A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-04-23—Публикация

1983-08-04—Подача