Изобретение относится к технологическому оборудованию для производства строительных материалов, а именно для производства силикатного кирпича (камня) в смесеприготовительных линиях.

Наиболее близким решением является реактор для известково-песчаных смесей, содержащий цилиндрическую и конусообразную части корпуса, делитель потока массы конусообразной формы, соединенный с цилиндрической частью корпуса, и привод разгружателя.

Конусообразная часть корпуса имеет днище, соединенное с течкой. По поверхности днища вращаются два криволинейных ножа с рыхлителями. На наружных поверхностях цилиндрической и конической частей корпуса смонтированы электромеханические вибраторы.

Выгрузка выдерживаемого материала осуществляется за счет вращения ножей, которые при своем движении подрезают нижние слои столба массы материала.

Однако в данном устройстве боковая поверхность делителя потока массы и конусообразной части корпуса неподвижны относительно друг друга, где со временем происходит процесс нарастания твердой корки - сводообразований, а установленные электромеханические вибраторы не дают ожидаемого эффекта очистки.

Цель изобретения - повышение надежности реактора.

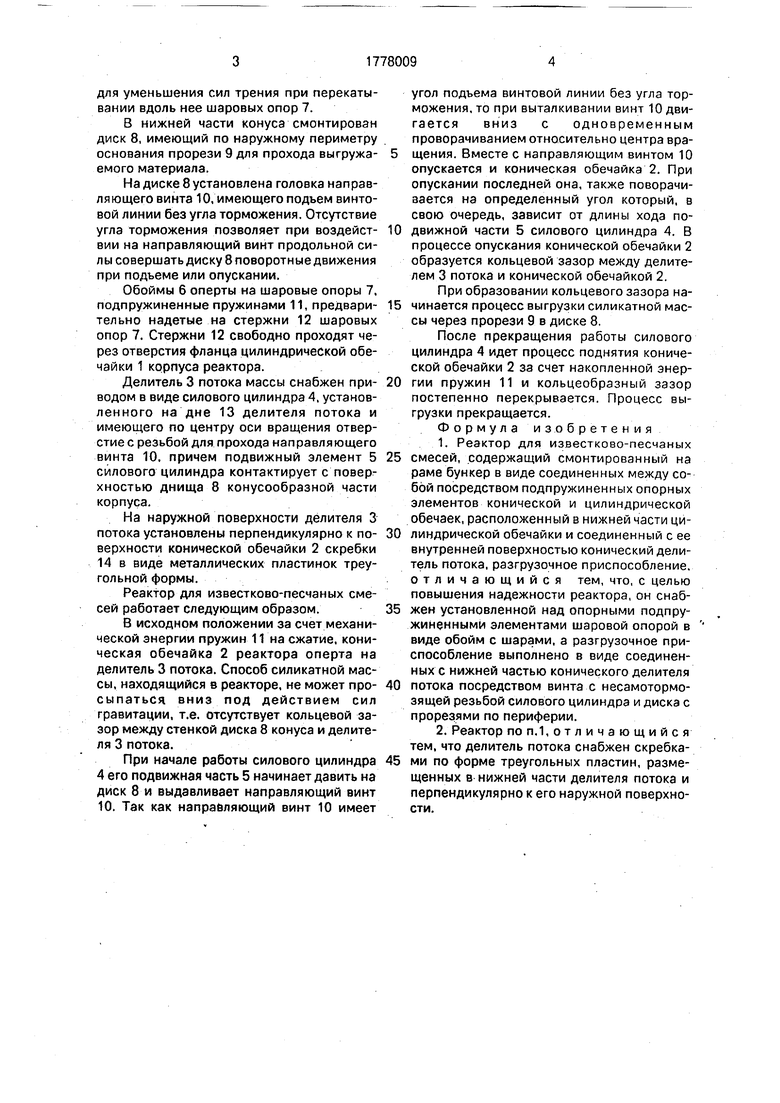

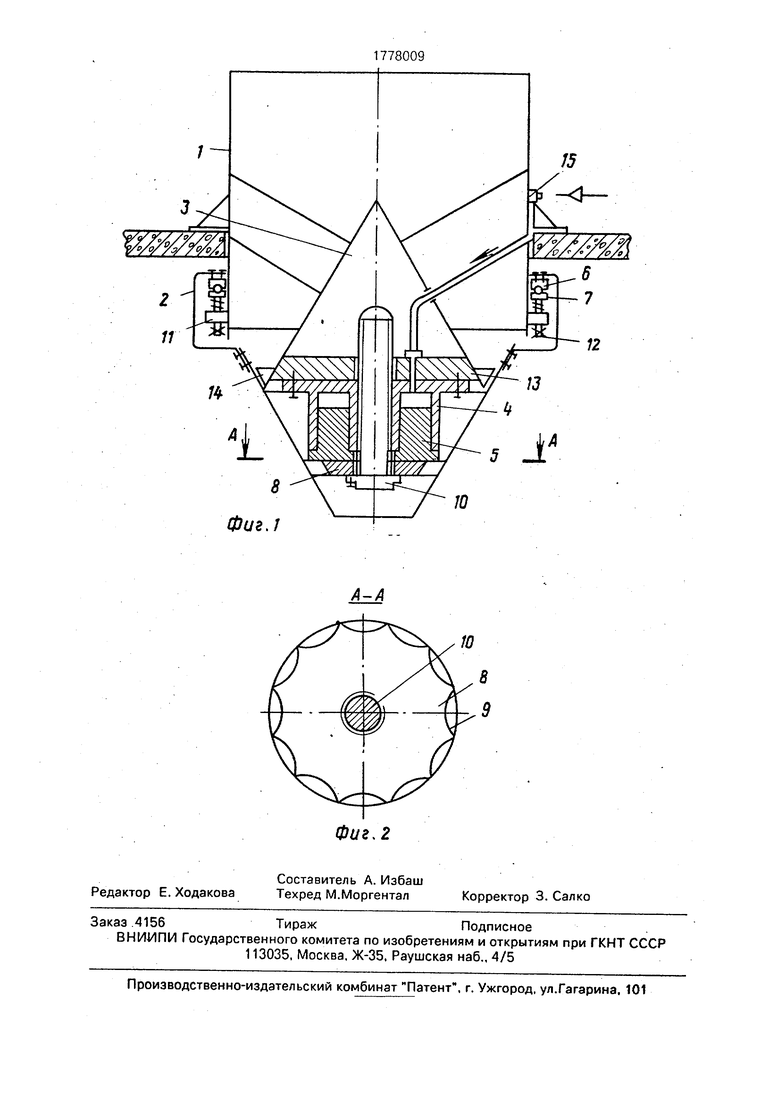

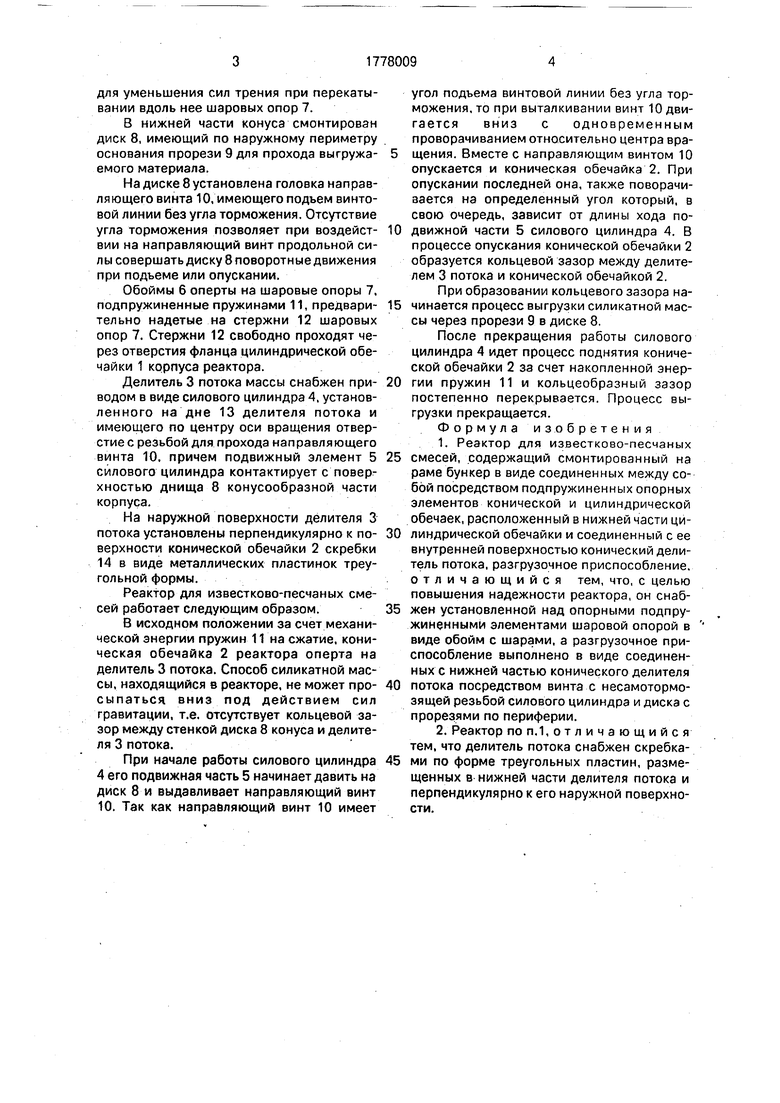

На фиг. 1 изображен реактор для известково-песчаных смесей, общий вид; на фиг. 2 - разрез А-А на фиг.1.

Реактор для известково-песчаных смесей содержит корпус в цилиндрической и конической обечайках 1,2, конический делитель 3 потока, соединенный с цилиндрической обечайкой 1, и привод разгрузочного приспособления в виде силового цилиндра 4 с подвижным элементом 5.

Коническая обечайка 2 снабжена в верхней части обоймами 6 кольцеобразной формы, с канавкой тороидальной формы в поперечном сечении, которая необходима

Ј

Ч Ч

00

о о о

для уменьшения сил трения при перекатывании вдоль нее шаровых опор 7.

В нижней части конуса смонтирован диск 8, имеющий по наружному периметру основания прорези 9 для прохода выгружаемого материала.

На диске 8 установлена головка направляющего винта 10, имеющего подъем винтовой линии без угла торможения. Отсутствие угла торможения позволяет при воздействии на направляющий винт продольной силы совершать диску 8 поворотные движения при подъеме или опускании.

Обоймы 6 оперты на шаровые опоры 7, подпружиненные пружинами 11, предварительно надетые на стержни 12 шаровых опор 7. Стержни 12 свободно проходят через отверстия фланца цилиндрической обечайки 1 корпуса реактора.

Делитель 3 потока массы снабжен приводом в виде силового цилиндра 4, установ- ленного на дне 13 делителя потока и имеющего по центру оси вращения отверстие с резьбой для прохода направляющего винта 10, причем подвижный элемент 5 силового цилиндра контактирует с поверхностью днища 8 конусообразной части корпуса.

На наружной поверхности делителя 3 потока установлены перпендикулярно к поверхности конической обечайки 2 скребки 14 в виде металлических пластинок треугольной формы.

Реактор для известково-песчаных смесей работает следующим образом.

В исходном положении за счет механической энергии пружин 11 на сжатие, коническая обечайка 2 реактора оперта на делитель 3 потока. Способ силикатной массы, находящийся в реакторе, не может про- сыпаться вниз под действием сил гравитации, т.е. отсутствует кольцевой зазор между стенкой диска 8 конуса и делителя 3 потока.

При начале работы силового цилиндра 4 его подвижная часть 5 начинает давить на диск 8 и выдавливает направляющий винт 10. Так как направляющий винт 10 имеет

угол подъема винтовой линии без угла торможения, то при выталкивании винт 10 двигается вниз с одновременным проворачиванием относительно центра вращения. Вместе с направляющим винтом 10 опускается и коническая обечайка 2. При опускании последней она, также поворачивается на определенный угол который, в свою очередь, зависит от длины хода подвижной части 5 силового цилиндра 4. В процессе опускания конической обечайки 2 образуется кольцевой зазор между делителем 3 потока и конической обечайкой 2. При образовании кольцевого зазора начинается процесс выгрузки силикатной массы через прорези 9 в диске 8.

После прекращения работы силового цилиндра 4 идет процесс поднятия конической обечайки 2 за счет накопленной энергии пружин 11 и кольцеобразный зазор постепенно перекрывается. Процесс выгрузки прекращается.

Формула изобретения

1.Реактор для известково-песчаных смесей, содержащий смонтированный на

раме бункер в виде соединенных между собой посредством подпружиненных опорных элементов конической и цилиндрической обечаек, расположенный в нижней части цилиндрической обечайки и соединенный с ее внутренней поверхностью конический делитель потока, разгрузочное приспособление. отличающийся тем, что, с целью повышения надежности реактора, он снабжен установленной над опорными подпружиненными элементами шаровой опорой в виде обойм с шарами, а разгрузочное приспособление выполнено в виде соединенных с нижней частью конического делителя

потока посредством винта с несамотормо- зящей резьбой силового цилиндра и диска с прорезями по периферии.

2.Реактор по п.1,отличающийся тем, что делитель потока снабжен скребками по форме треугольных пластин, размещенных в нижней части делителя потока и перпендикулярно к его наружной поверхности.

Фиг.1

15

WS/Ш

7

12

А

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматическая флотационная машина | 1991 |

|

SU1814924A1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2007220C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011424C1 |

| Каталитический конвертор газа | 1989 |

|

SU1655554A1 |

| ШАРОВАЯ БАРАБАННАЯ МЕЛЬНИЦА С КЛАССИФИЦИРУЮЩИМ РАЗГРУЗОЧНЫМ УСТРОЙСТВОМ | 2012 |

|

RU2498856C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 2002 |

|

RU2214871C1 |

| КАМЕРНЫЙ ВОЗДУШНЫЙ СЕПАРАТОР | 2006 |

|

RU2307714C1 |

| Центрифуга для разделения суспензии минералов | 1985 |

|

SU1475478A3 |

| ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР | 2000 |

|

RU2168363C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1989 |

|

RU2067891C1 |

Использование: устройства для приготовления известково-песчаной смеси. Сущность: устройство содержит бункер в виде цилиндрической и конической обечаек, с подпружиненными элементами конический делитель потока, разгрузочное приспособление. Он снабжен обоймами с шарами. Разгрузочное приспособление выполнено в виде соединенных с нижней частью делителя потока посредством винта с несамотор- мозящей резьбой силового цилиндра и диска с прорезями по периферии. 1 з.п.ф- лы, 2 ил.

Ю

| Вибрационный бункер | 1979 |

|

SU846416A2 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-11-30—Публикация

1990-01-08—Подача