Изобретение относится к резиновой промышленности, в частности к рабочей смеси для получения материала решетки пола животноводческих помещений и может быть использовано для изготовления решеток перекрытий навозосборныхканалов или полов при строительстве животноводческих помещений.

Наиболее близкой по технической сущности и достигаемому эффекту к предложенной смеси (прототипом) является рабочая смесь для получения материала решетки пола животноводческих помещений.

Состав рабочей смеси следующий, мас.%: мягчитель - битум БН-5-14, водоотталкивающее вещество - парафин-1, наполнители - резиновая крошка - 35, асбест 7-го сорта (отходы асбеста) - 41,04, связующее регенерат РШ-5, вулканизующий агент се- ра-3,5, ускоритель вулканизации - тиурам- 0.36.

Недостатком известной рабочей смеси является недостаточная твердость полученного материала.

Целью изобретения является повышение твердости материала из данной смеси, что соответствует требованиям по твердости копытного рога животных -н/м 90 ед. по Шору.

Поставленная цель достигается тем, что известная рабочая смесь для получения материала решетки пола животноводческих помещений, включающая регенерат, ускоритель вулканизации, мягчитель, серу, отходы асбеста, содержит в качестве мягчителя - нефтяное масло, в качестве ускорителя

VI VI 00

ю о

вулканизации - 2 меркаптобензтиазол и дополнительно-ненасыщенный каучук и отходымеханическойобработкикаучуксодержащих фрикционных изделий при соотношении компонентов, мас.%: Ненасыщенный каучук 12,0-12,7 Регенерат 25,0-25.55 Отходы механической обработки 35,44 36,0-37,11 Сера 2,5-2.72 2-Меркаптобензтиазол 0,5-0,501 Нефтяное масло ПН-б 4,0-24,22 Отходы асбеста Остальное В предложенной смеси используют следующие компоненты:

1.Каучук СКН-26АСМ ТУ 38.103 495-85 - эластичный однородный брикет от светло- желтого до темно-коричневого цвета; жесткость, Н /Гс/ 5,6-8,3 /600-850/, условная прочность при растяжении МПа /кгс/см /25,6/260/; относительное удлинение при разрыве, % не менее 625.

2.Каучук СКД СР-ТУ 38.103284-85 однородный эластичный брикет: вязкость по Муки MB 1+ 4 (100°) 47-57; эластичное восстанов- ление, мм 2,5.

3.Регенерат РШТ ОСТ 38,04222-86-на- полнитель.

4.Отходы механической обработки -ТУ 38.114279-82, наполнитель, представляет собой высокодисперсный сыпучий порошок серого или коричневого цвета, образующегося при механической обработке каучуко- содержащих фрикционных изделий. Плотность кг/м - 2130, насыпная масса к/дм3 - 333.

5.Отходы асбеста - армирующий наполнитель, состоит из коротких волокон и частичек асбестовой пыли, по качественным характеристикам приравнивается к асбе- стамУ сорта ГОСТ 12871-83. Массовая доля хлопка не более 6%,

6.Сера - вулканизующий агент ГОСТ 127-76, порошок желтого цвета в гранулах, плотность 20-70 кг/м , температура плавле- ния 114°С.

7.2-меркаптобензтиазол-ГОСТ 739-74 (каптакс), порошок желтого цвета, гранулированный, температура плавления 172-174°С, массовая доля 2-меркаптобензтиазола 93- 95%.

8.Масло ПН-6-ОСТ 380 1132-77 пластификатор нефтяной, мягчитель резиновых смесей, темно-бурая вязкая жидкость.

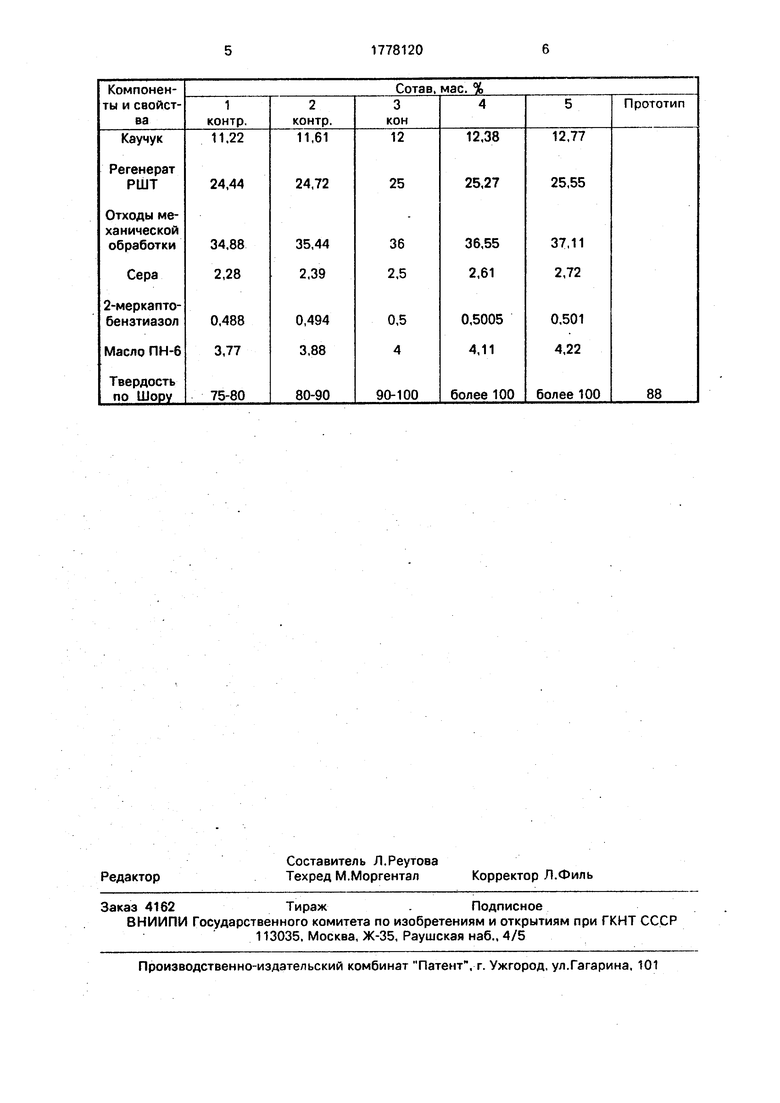

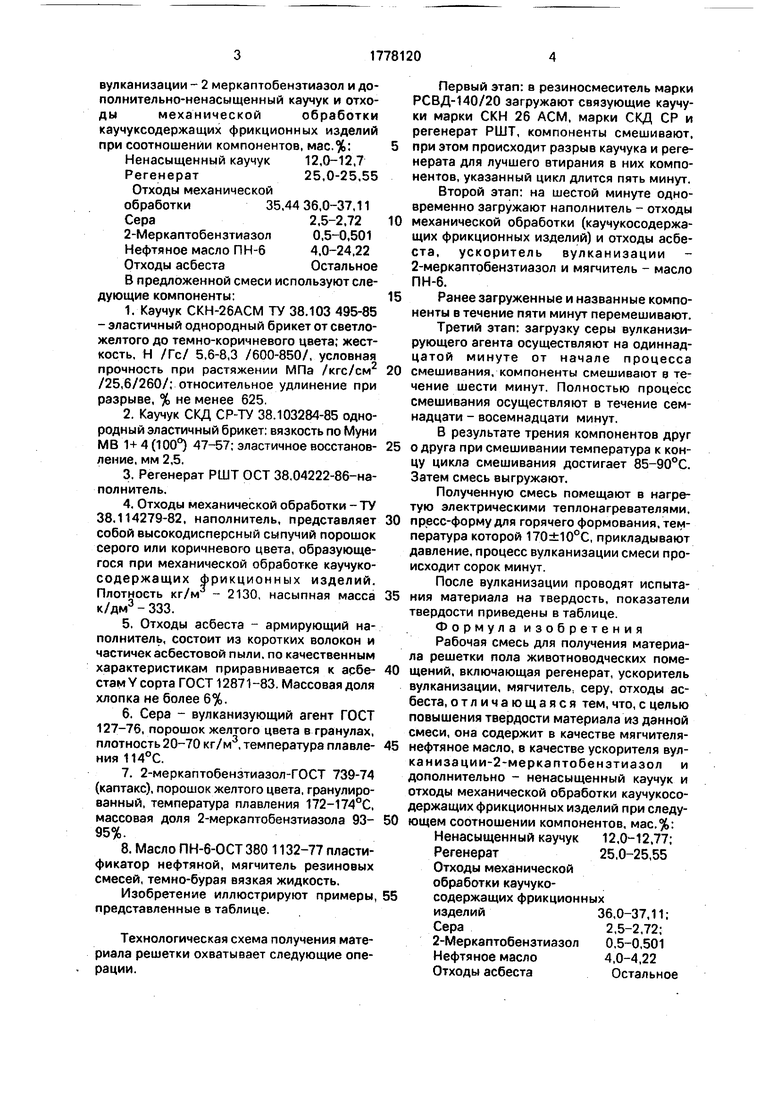

Изобретение иллюстрируют примеры представленные в таблице.

Технологическая схема получения материала решетки охватывает следующие операции.

Первый этап: в резиносмеситель марки РСВД-140/20 загружают связующие каучу- ки марки СКН 26 АСМ, марки СКД СР и регенерат РШТ, компоненты смешивают, при этом происходит разрыв каучука и регенерата для лучшего втирания в них компонентов, указанный цикл длится пять минут.

Второй этап: на шестой минуте одновременно загружают наполнитель - отходы механической обработки (каучу косо держащих фрикционных изделий) и отходы асбеста, ускоритель вулканизации 2-меркаптобензтиазол и мягчитель - масло ПН-6.

Ранее загруженные и названные компоненты в течение пяти минут перемешивают.

Третий этап: загрузку серы вулканизирующего агента осуществляют на одиннадцатой минуте от начале процесса смешивания, компоненты смешивают в течение шести минут. Полностью процесс смешивания осуществляют в течение семнадцати - восемнадцати минут.

В результате трения компонентов друг о друга при смешивании температура к концу цикла смешивания достигает 85-90°С. Затем смесь выгружают.

Полученную смесь помещают в нагретую электрическими теплонагревателями. пресс-форму для горячего формования, температура которой 170±10°С, прикладывают давление, процесс вулканизации смеси происходит сорок минут.

После вулканизации проводят испытания материала на твердость, показатели твердости приведены в таблице.

Формула изобретения

Рабочая смесь для получения материала решетки пола животноводческих помещений, включающая регенерат, ускоритель вулканизации, мягчитель серу, отходы асбеста, отличающаяся тем, что, с целью повышения твердости материала из данной смеси, она содержит в качестве мягчителя- нефтяное масло, в качестве ускорителя вул- канизации-2-меркаптобензтиазол и дополнительно - ненасыщенный каучук и отходы механической обработки каучукосо- держащих фрикционных изделий при следующем соотношении компонентов, мас.%:

Ненасыщенный каучук 12,0-12,77;

Регенерат25,0-25,55

Отходы механической

обработки каучукосодержащих фрикционных

изделий36,0-37,11;

Сера2,5-2,72;

2-Меркаптобензтиазол 0,5-0,501

Нефтяное масло4,0-4,22

Отходы асбестаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛНОПРОФИЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2202570C2 |

| Вулканизуемая композиция на основе ненасыщенных каучуков | 1981 |

|

SU992532A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ МАССИВНЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2492194C2 |

| МАСЛОБЕНЗОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2507221C1 |

| КОМПОЗИЦИЯ РЕЗИНОВАЯ ДЛЯ АМОРТИЗАЦИОННОГО СЛОЯ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213750C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОТЕКТОРНОЙ ЧАСТИ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213109C2 |

| МАСЛОБЕНЗОСТОЙКАЯ МОРОЗОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2016 |

|

RU2633892C1 |

| Озоностойкая эластомерная композиция на основе бутадиен-стирольного каучука | 2018 |

|

RU2693766C1 |

| РЕЗИНОПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ВНУТРЕННЕЙ ФУТЕРОВКИ ГИДРОЦИКЛОНОВ | 2016 |

|

RU2645503C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТВЕРДЫХ РЕЗИН | 1999 |

|

RU2172750C2 |

Использование: резиновая промышленность, рабочая смесь для получения материала решетки пола животноводческих помещений. Сущность изобретения: смесь содержит, %: ненасыщенный каучук 12,0- 12,77; регенерат 25,0-25,55; отходы меха- нич. обработки каучуксодержащих фрикц. изделий 36,0-37,11; сера 2,5-2,72; 2-мер- каптобензол 0,5-0,501; нефтяное масло 4,0- 4,22; отходы асбеста - остальное. Смешивают в резиносмесителе каучуки СКН 26 АСМ и СКДСР и регенерат РШТ в течение 5 мин. На шестой минуте загружают отходы механической обработки и отходы асбеста, 2-меркаптобензтиазол и мягчитель ПН-6. Перемешивают в течение 5 мин. Загружают серу и смешивают компоненты 6 мин. Проводят вулканизацию в пресс-форме при 170°±10°С и давлении в течение 40 мин. Твердость по Шору - 90 - более 100. 1 табл. сл с

| ПлященкоС.И.идр | |||

| Полы в животноводческих зданиях | |||

| Минск, изд | |||

| Ураджай, 1972, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

Авторы

Даты

1992-11-30—Публикация

1989-09-18—Подача