Изобретение относится к резиновой промышленности и может быть применено в производстве резинотехнических изделий (РТИ) массового назначения из твердых резин, в частности в производстве РТИ, комплектующих грузовые транспортные механизмы и другие.

В резиновой промышленности известны твердые 70 - 90 ед. IRHD и очень твердые > 90 ед. IRHD резины, представляющие собой жесткие, вязкие материалы, обладающие низкой эластичностью и гибкостью.

Известна резиновая смесь для покровных резин на основе ненасыщенного каучука, включающая серную вулканизующую группу, стеариновую кислоту, мягчитель, минеральный наполнитель - растворимые в воде кристаллические соли минеральных кислот с т. пл. выше 270oC при следующем соотношении компонентов, мас. ч.:

Hенасыщенный каучук - 100

Серная вулканизующая группа - 6,7-15,4

Стеариновая кислота - 1,0-2,0

Мягчитель - 6,0-33,0

Модификатор - 0,5-2,5

Технический углерод печной - 5,0-65,0

Растворимые в воде кристаллические соли минеральных кислот с т. пл. выше 270oC - 2,0-200,0

(А. с. SU 1752744 A1, МПК C 08 L 9/00, 07.08.1992).

Указанная резиновая смесь предусматривает введение в состав смеси кристаллических солей минеральных кислот для улучшения тягово-сцепных свойств шин с поверхностями, покрытыми снегом или льдом.

Однако недостатками этой смеси является использование больших количеств дорогостоящей эластомерной основы с применением неактивных, гидрофобных кристаллических солей минеральных кислот, природа которых ограничивает их совмещение с каучуком и снижает прочностные свойства вулканизатов. К тому же нижнее значение содержания солей согласно формуле в количестве 2 мас. ч. Нецелесообразно так как при этом положительный эффект по сцеплению со льдом резко падает.

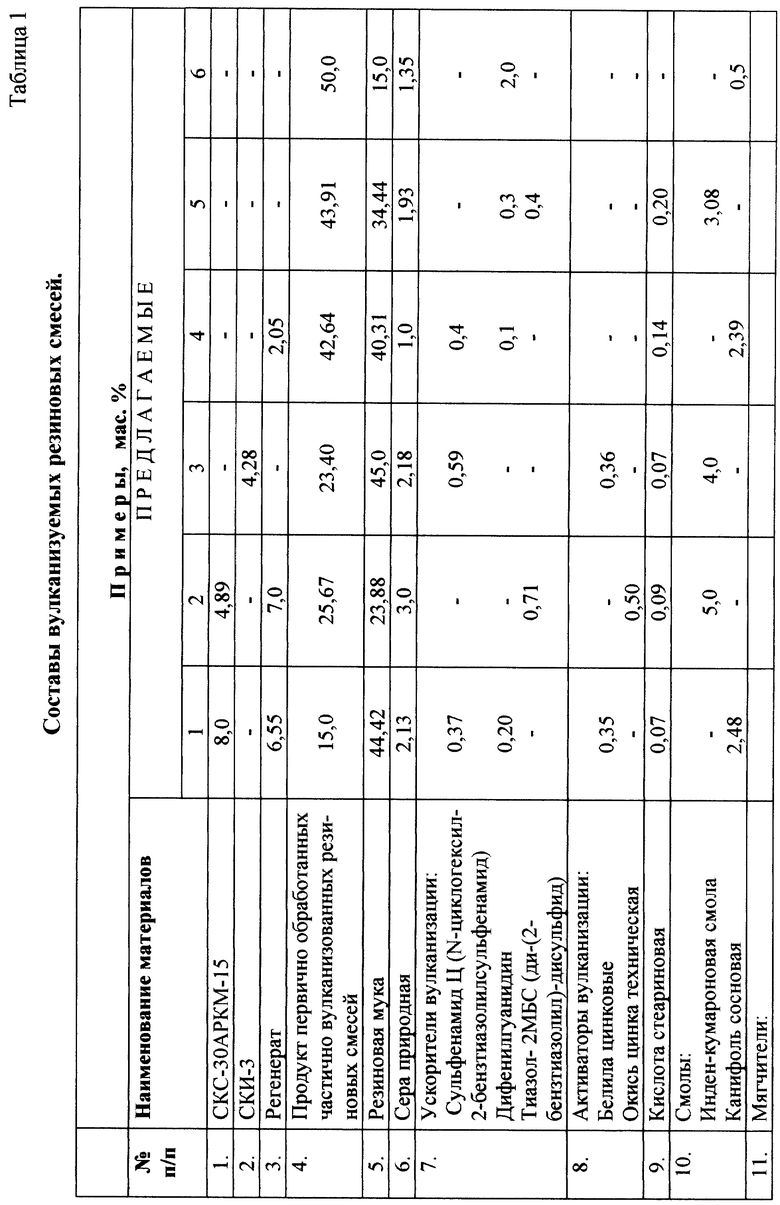

Задача изобретения, состоящая в повышении прочностных свойств твердых резин при сохранении достаточного уровня их эластических свойств, а также в обеспечении хорошего технологического поведения смесей при переработке, в экономии дорогостоящих эластомерных ресурсов достигается тем, что предлагаемая вулканизуемая резиновая смесь на основе ненасыщенных каучуков общего назначения БСК или ПИ, включающая вторично переработанные отходы резин (регенерат, резиновую муку), технический углерод печной, минеральные наполнители, мягчители, активаторы вулканизации, кислоту стеариновую, серу природную, ускорители вулканизации, смолы, замедлители подвулканизации, антиоксиданты, содержит продукт первично обработанных частично вулканизованных резиновых смесей при следующих соотношениях компонентов, мас.%:

СКС-30АРКМ-15 (или СКИ-3) - н/б 8,0

Регенерат - н/б 7,0

Продукт первично обработанных частично вулканизованных резиновых смесей - 20-50

Резиновая мука - 15-45

Сера природная - 1-3

Ускорители вулканизации - 0,5-2,0

Активаторы вулканизации - н/б 0,5

Кислота стеариновая - н/б 0,2

Технический углерод печной - 2-10

Минеральные наполнители - 1-15

Мягчители нефтяного происхождения - 1-8

Нефтяной битум - 4-15

Смолы - 0,5-5,0

Замедлители подвулканизации - н/б 0,1

Антиоксиданты - 0,5-1,0

Отличительным признаком предлагаемой вулканизуемой резиновой смеси является

использование частично сшитого продукта (продукта первично обработанных частично вулканизованных резиновых смесей)

интерпретированное соотношение компонентов.

Основным компонентом предлагаемой смеси является продукт первично обработанных частично вулканизованных резиновых смесей, представляющий собой резиновые отходы. Рециклизация последних осуществляется по принципу деструкции путем обработки их на валковом оборудовании как с использованием деструктирующих агентов, так и без применения деструктирующих материалов.

Сырьевая база частично сшитого продукта устойчива и очевидна - постоянное наличие подвулканизованных резиновых смесей, забракованных смесей, не прошедших по экспресс-контролю.

Предлагаемое техническое решение позволяет существенно снизить в рецептуре смеси содержание чистой эластомерной основы, удешевить смесь, повысить уровень прочностных и эластических свойств готовых изделий РТИ.

Технический результат предлагаемого заключается в повышении качества выпускаемых изделий, максимальной утилизации отходов, улучшении экологии.

Процесс смешения резиновых смесей осуществляется в тихоходном роторном типа Бенбери резиносмесителе РСВД-250 со скоростью вращения роторов 20-30 об/мин при последовательном вводе компонентов в два приема, с вводом вулканизующей группы за 30'' до выгрузки. Общее время смешения и гомогенизации составляет от 11 до 14 минут.

Дальнейшая переработка составов на листовальных и подогревательных вальцах - по общепринятой схеме.

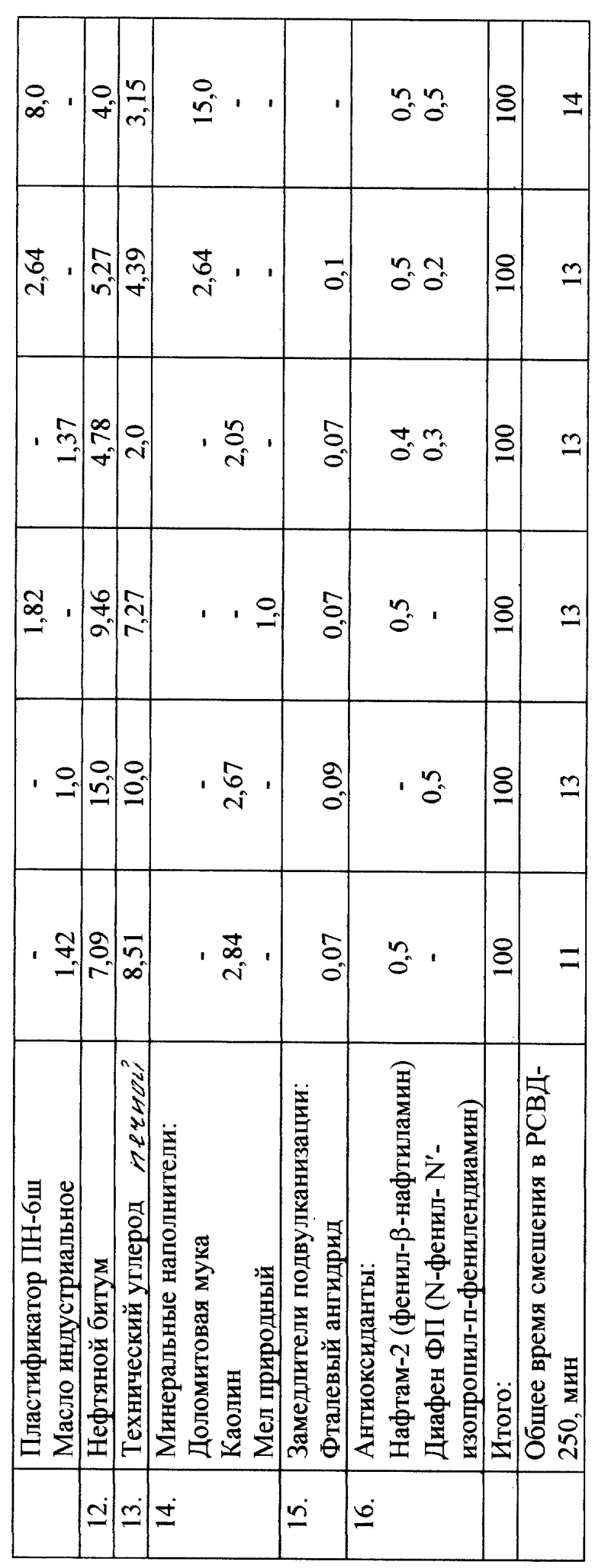

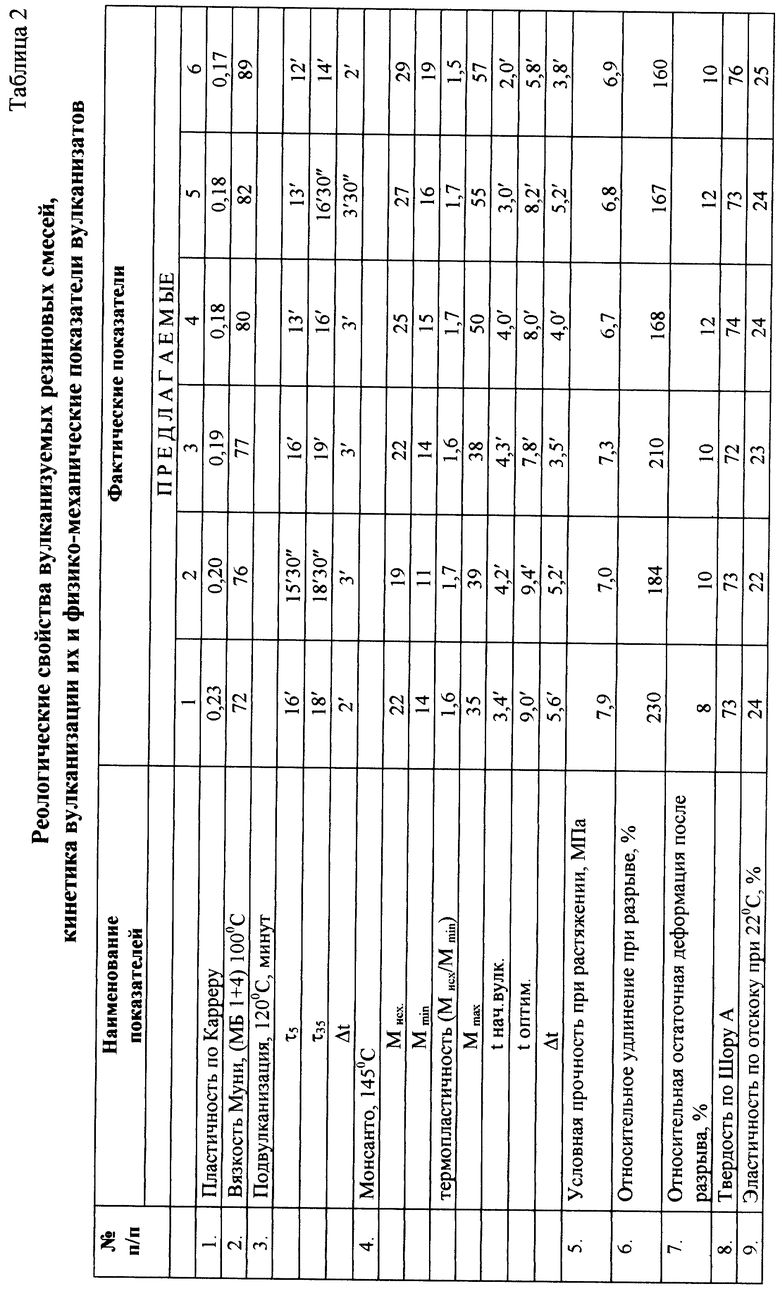

Изобретение поясняется примерами 1 - 6, составы которых представлены в таблице 1. Вулканизационные характеристики и физико-механические показатели резиновых смесей приведены в таблице 2.

Физико-механические показатели определялись по ГОСТ 270-75, ГОСТ 263-93 на стандартных образцах, свулканизованных в оптимуме вулканизации 20' х 143oC.

Предлагаемая резиновая смесь имеет удовлетворительные реологические свойства и вулканизационные характеристики; твердые резины из нее обладают хорошим комплексом прочностных и эластических показателей.

Литература

1. Ф.Ф.Кошелев, А.Е.Корнев, А.М.Буканов Общая технология резины. Москва. : Химия, 1978. с. 526.

2. SU 1752744 A1, МПК C 08 L 9/00, 1992.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ МАССИВНЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2492194C2 |

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2004 |

|

RU2300538C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛНОПРОФИЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2202570C2 |

| КОМПОЗИЦИЯ РЕЗИНОВАЯ ДЛЯ АМОРТИЗАЦИОННОГО СЛОЯ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213750C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОТЕКТОРНОЙ ЧАСТИ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213109C2 |

| РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 1997 |

|

RU2149165C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2009152C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2094444C1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2004 |

|

RU2277108C1 |

Изобретение относится к резиновой промышленности и может быть использовано в производстве изделий, комплектующих грузовые транспортные механизмы и другие. Резиновая смесь для получения твердых резин имеет следующий состав, мас.%: продукт первично обработанных частично вулканизованных резиновых смесей 20-50, резиновая мука 15-45, сера природная 1-3, ускорители вулканизации 0,5-2,0, технический углерод печной 2-10, минеральные наполнители 1-15, смолы 0,5-5,0, мягчители нефтяного происхождения 1-8, нефтяной битум 4-15, антиоксиданты 0,5-1,0. Смесь также может содержать не более 8 мас.% бутадиен-стирольного каучука, не более 7 мас.% регенерата, а также не более 0,5 мас. % активаторов вулканизации, не более 0,2 мас.% стеариновой кислоты и не более 0,1 мас.% замедлителей подвулканизации. Технический результат состоит в повышении прочностных и технологических свойств твердых резин. 5 з.п. ф-лы, 2 табл.

Продукт первично обработанных частично вулканизованных резиновых смесей - 20 - 50

Резиновая мука - 15 - 45

Сера природная - 1 - 3

Ускорители вулканизации - 0,5 - 2,0

Технический углерод печной - 2 - 10

Минеральные наполнители - 1 - 15

Смолы - 0,5 - 5,0

Мягчители нефтяного происхождения - 1 - 8

Нефтяной битум - 4 - 15

Антиоксиданты - 0,5 - 1,0

2. Смесь по п.1, отличающаяся тем, что дополнительно содержит не более 8,0 мас.% бутадиен-стирольного каучука или полиизопренового каучука.

| Резиновая смесь для покровных резин | 1990 |

|

SU1752744A1 |

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU956510A1 |

| ТОНКОСТЕННАЯ МЕТАЛЛИЧЕСКАЯ БАЛКА | 1998 |

|

RU2137891C1 |

| Устройство для формования картонных коробок из плоскосложенных заготовок и их обандероливания | 1977 |

|

SU654499A1 |

Авторы

Даты

2001-08-27—Публикация

1999-01-18—Подача