Изобретение относится к композициям на основе ненасшценных каучуков, 11редназначенных для изготовления различных резинотехнических изделий (в том числе резин для низа обуви ).

Известны наполненные композиции эластомеров, в состав кото1рых в числе обязательных компонентов вводят активаторы вулканизации: окислы двухвалентных металлов (Zn,. Mg, Са, Cd), органических оснований (моноди- и тризтаноламинов) , олеата дибутиламмония, тиомочевины, комплексов мочевины и жирных кислот, смеси этиленгликоля со стеаратом аммо. ния l .

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является вулканизуемая композиция на основе ненасыщенного каучука, включакхцая мягчители, наполнители, противостарители, активатор вулканизации,ускорители и вулканизующий агент (серу), причем в качестве активатора вулканизации она содержит окись цинка, взятую по отношению к каучуку 2-5:100 2.

Однако известная композиция обладает недостаточным сопротивлением

раздиру, разрывной прочностью и износостойкостью .

Цель изобретения - повышение сопротивления раздиру, разрывной прочности и износостойкости резин.

Поставленная цель достигается тем, что вулканизуемая композиция на основе ненасыщенных каучуков, включающая активатор вулканизации, наполни10тели и «технологические добавки в качестве активатора содержит асбестоцементные отходы состава, мас.%:

its,5-59,2

СаО

sio 22,7-27,2

15 A.1-12,9

MgO 3,2-i..O А13.05 2,9-3,5

2,1-2,9

SO

У.1

при следукщем соотношении компонен-:

20 тов, мас.%:

Ненасыщенный каучук 43-65

Асбестоцементые

отходы1,6-3,2

Наполнители25-30

25

Технологические

добавкиДо 100

Асбестоцементные отходы - один ИЗ наиболее массовых видов технологических отходов в промышленности

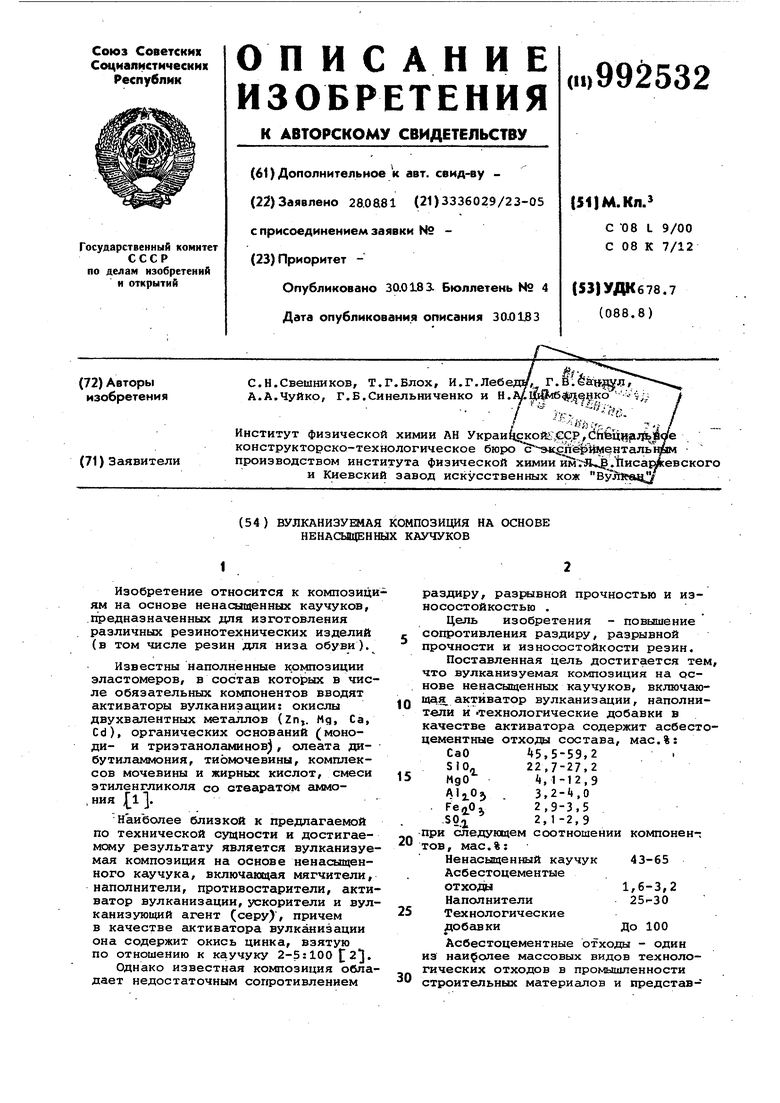

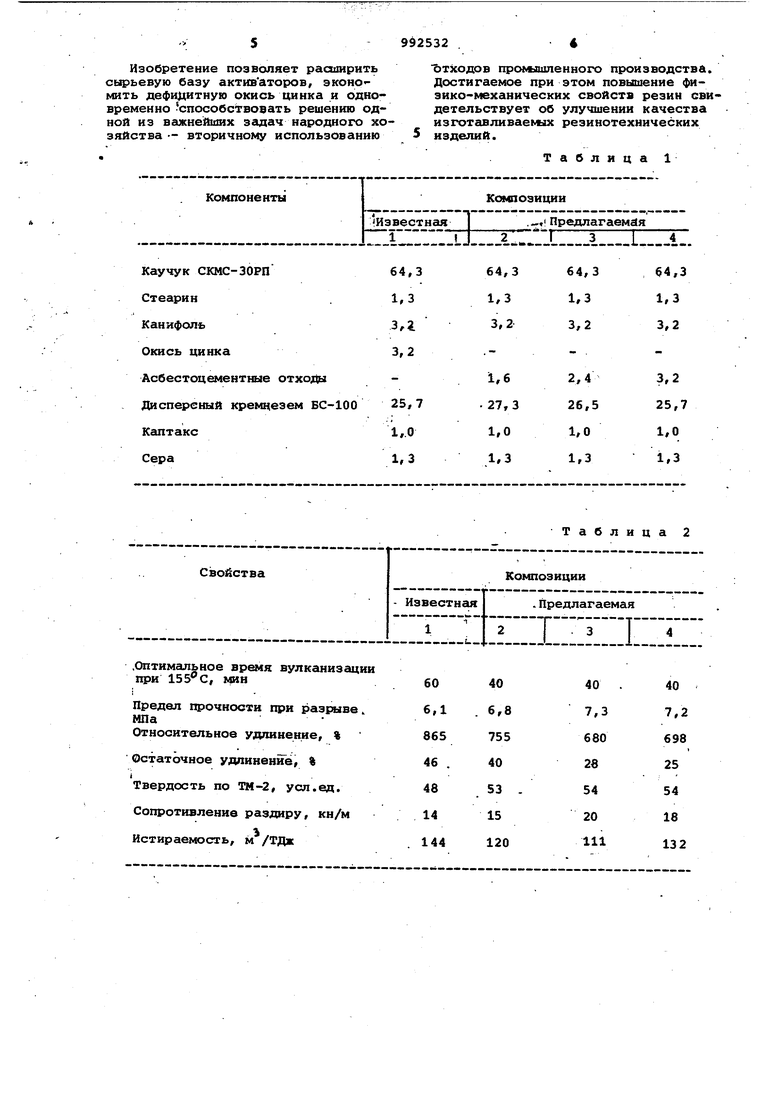

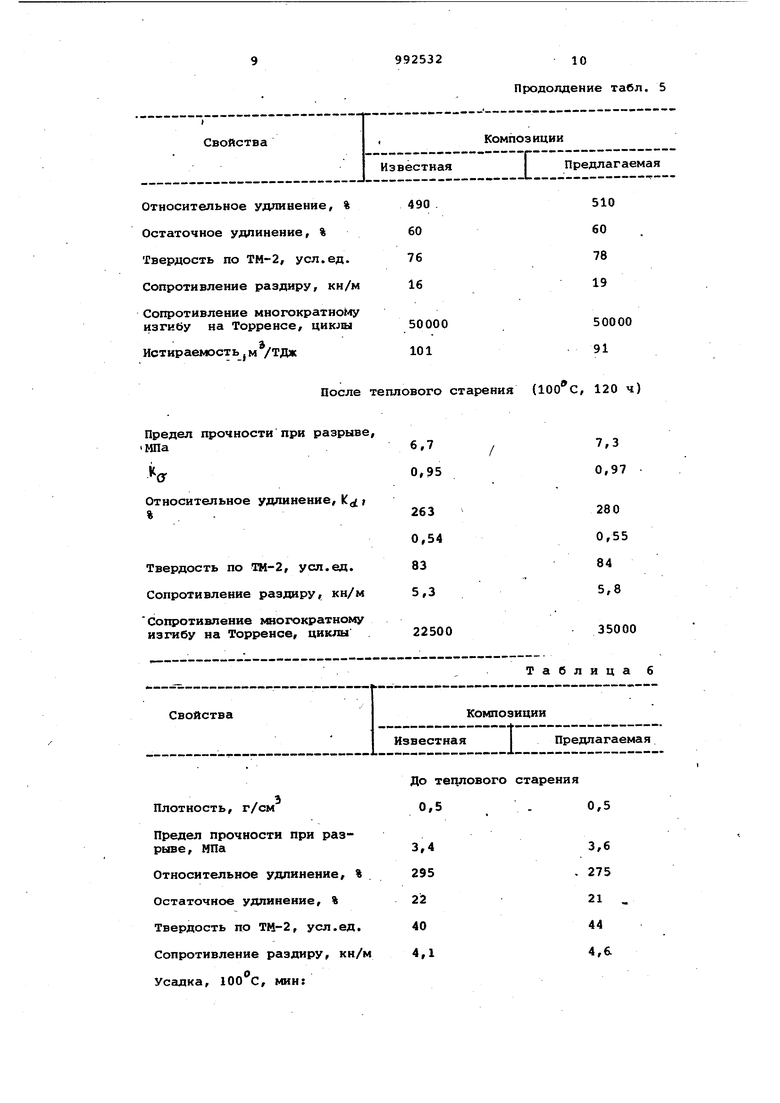

30 строительных материалов и представляет собой светло-серый влажный осадок, накапливающийся в специальных отстойниках после технологической продувки рекуператоров. Для использования в составе резиновых смесей водонасыщённые асбестоцементные отходы проходят предварительную обработку: механическое обе воживание в вакуум-фильтрах, -термосушку и измельчение в шаровой мельни це сухого помола. Физико-химические свойства асбест цементньос отходов следующие: размер частиц цементной фракции - диаметр 0,1-3,5 мкм, асбестовой фракции диаметр 0/1-0,5 мкм, длина 1-20 мкм плотность 2,2 г/см, рН водной вытяжки 12-12,5. Резиновые смеси изготавливают на резиносмесительном оборудовании по общепринятой технологии. . Вулканизацию резиновых смесей проводят в вулканизационных прессах П р им е р l.Ha вальцах по известному режиму смешения изготавливают резиновую смесь на основе бутадиенметилстирольного каучука СКМСЗОРП, включающую мягчители, усиливакнций наполнитель, ускоритель и вулканизующий агент, в которую в качестве активатора вулканизации вводят асбестоцементные отходы (АЦО в количестве 1,6-3,2 мае.ч. взамен окиси цинка (ZnO). Составы известной и предлагаекых резиновых смесей и физико-механические свойства вулканизатов представлены в табл. 1 и 2. Как видно из табл. 2, предлагаемые композиции в сравнении, с известной характеризуются более высоким значением разрывной прочности (на 20% сопротивлением раздйру (на 35%),повышенной изностойкостью (на 23%) при одновременном уменьшении продолжительности вулканизации, причем откючено, что оптимгшьные физикомеханические свойства резин обеспеi чиваются при количестве АЦО 2, 4 мае.ч Пример 2. На вальцах изготавливают резиновые смеси на основе бутадиеннитрильного каучука СКН-40с с известным и предлагаемым активатором вулканизации. АЦО вводят в композицию в количестве 1,6-3, 2 мае.ч. Составы резиновых смесей и физико-механичекие свойства вулканизатов представлены в табл. 3 и 4. Из приведенных в табл. 4 данных видно, что резины с АЦО в сравнении с композицией, содержащей ZnO, хара теризуются повышенной разрывной.проч ностью (на 22%), сопротивлением раздиру ( на 53%) и износостойкостью (на 17%). Оптимгшьные свойства резин дости гаются при содержании АЦО в композиции 2,4 мае.ч. Пример З.В резиносмесителе изготавливают смесь (подошвенная резина типа Стиронип) состава, мае.ч.: каучуки: СКД 13,70; СКИ-3 9,10; БС-45АКН 22,90; регенерат ПЦ 13,60; канифоль 0,50; талловое масло 0,50; стеариа 0,50; масла ПН-6 3,60; техуглерод ПМ-100 0,45; кальцинированная сода 0,27; дисперсный кремнезем: БС-100 11,20; БС-120 8,70; резиновая мука 9,20; фталевый ангидрид 0,32; дифенилгуанидин 0,20{ альтакс 1,50; сера 1,16, в которую вводят соответственно ZnO и АЦО в количестве 2,60 мае.ч. Физико-механические свойства вулканизатов пре дет авлейы в табл. 5. Как видно из результатов иепытаний, адекватная замена ZnO на АЦО приводит к повышению разрывной прочноети, твердости, сопротивления раздиру, износостойкости и сопротивления тепловому старению, причем полученные изменения евойетв элаетомерной композиции проиеходят при одновременном уменьшении продолжительности вулканизации резиновой смеси. Пример 4. В резиносмесителе изготавливают смесь, (пористая резина марки ВШ) состава, мае.ч.: каучуки: СКД 5,OJСКМС-ЗОРП 9,5; БС-45АКН 29,0; регенерат ПЦ 14,2/ канифоль 1,25; кумароновая смола 0,75; масло ПН-6 2,Ojталловое масло 0,75; техуглерод ПН-100 0,9; карбамид 0,22; триэтаноламин 0,22; вибробикарбонат натрия 0,87; порофор ЧХЗ-21 0,55; каолин 11,91; диепереный кремнезем: БС-100 5,5; БС-120 6,0.; резиновая мука 4,5; порофор ПЦ-55 1,6 фталевый ангидрид 0,5; дифенилгуанидин 0,05, рульфенамид Ц 0,28; еера 1,65, в которую вводят еоответственно ZnO (известная кс позиция) и АЦО (предлагаемая композиция) в количестве 2,8 мае.ч.. Физико-механичеекие евойства вулканизатов представлены в табл. 6. Из данных табл. 6 видно, что использование АЦО взамен ZnO в пористой подошвенной резине марки ВШ обеспечивает енижение уеадки после длительной выдержки в термошкафу (при в течение 3ч), повышение сопротивления раздиру, разрывной прочности, твердости и изноеоетойкоети вулканизата. Таким образом, иепользование в вулканизуемой композиции на основе ненасыщенных каучуков асбестоцементных отходов в качестве активатора вулканизации позволяет повысить важнейшие для эксплуатации резинотехнических изделий физико-механические показатели; сопротивление раздиру, разрывную прочность и изностойкость.

Изобретение позволяет расишрить сырьевую базу активаторов, экономить дeфи)J(итнyю окись цинка и одновременно способствовать решению одной из важнейших згшач народного хозяйства - вторичнод4у использованию

отходов промышленного производства. Достигаемое при этом повышение физико-механических свойств резин свидетельствует об улучшении качества изготавливаеких резинотехнических изделий.

Таблица 1

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь | 1983 |

|

SU1288187A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1982 |

|

SU1260372A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1982 |

|

SU1085997A1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU1054377A1 |

| Вулканизуемая резиновая смесь для получения пористых резин | 1981 |

|

SU992537A1 |

| Активирующая группа для вулканизуемой резиновой смеси | 1981 |

|

SU998473A1 |

| Способ получения кремнеземного наполнителя с вулканизующими свойствами | 1982 |

|

SU1118612A1 |

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2004 |

|

RU2300538C2 |

| Вулканизуемая резиновая смесь для пористых обувных резин | 1982 |

|

SU1060642A1 |

| Вулканизуемая резиновая смесь | 1982 |

|

SU1043152A1 |

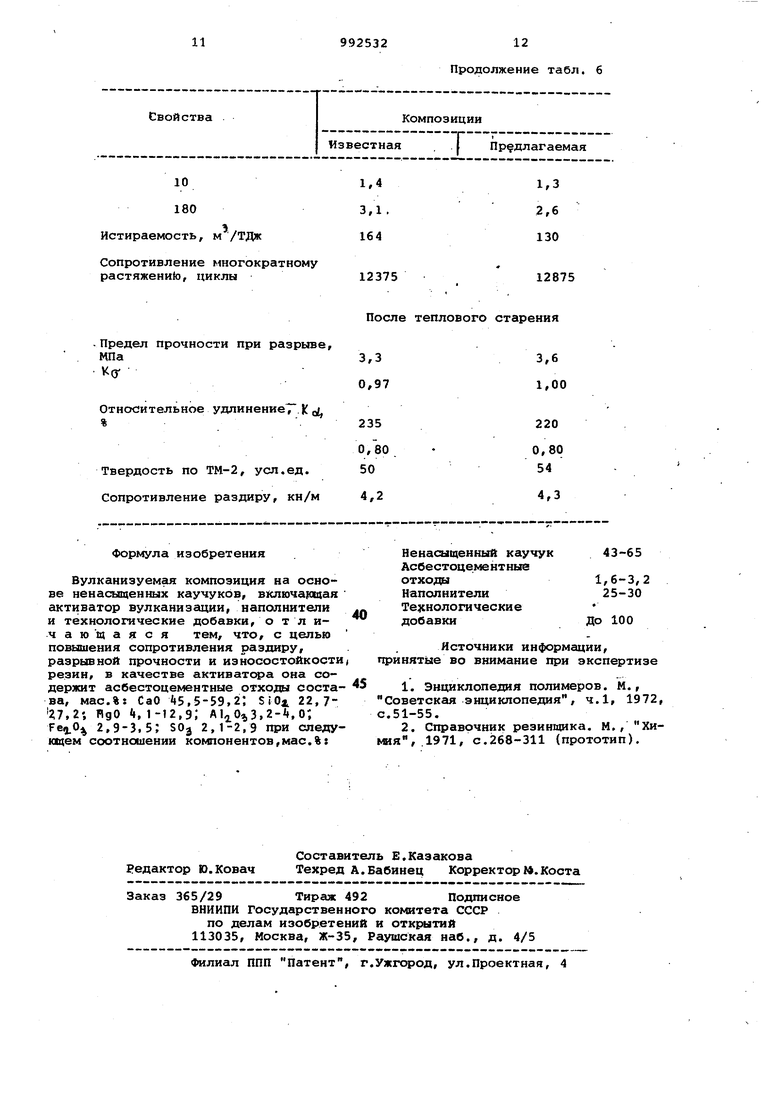

Оптимапьнбе время вулканизации при 160 С мин

15

До теплового старения

Предел прочности при разры7,0 ве, МПа

10

7,5

Усадка, 100 С, мим:

Продолдение табл. 5

Сопротивление многократному растяжений), циклы

.Предел прочности при разрьгае, МПа КоОтносительное удлинение, К о(,

%

Твердость по ТМ-2, усл.ед. Сопротивление раздиру, кн/м

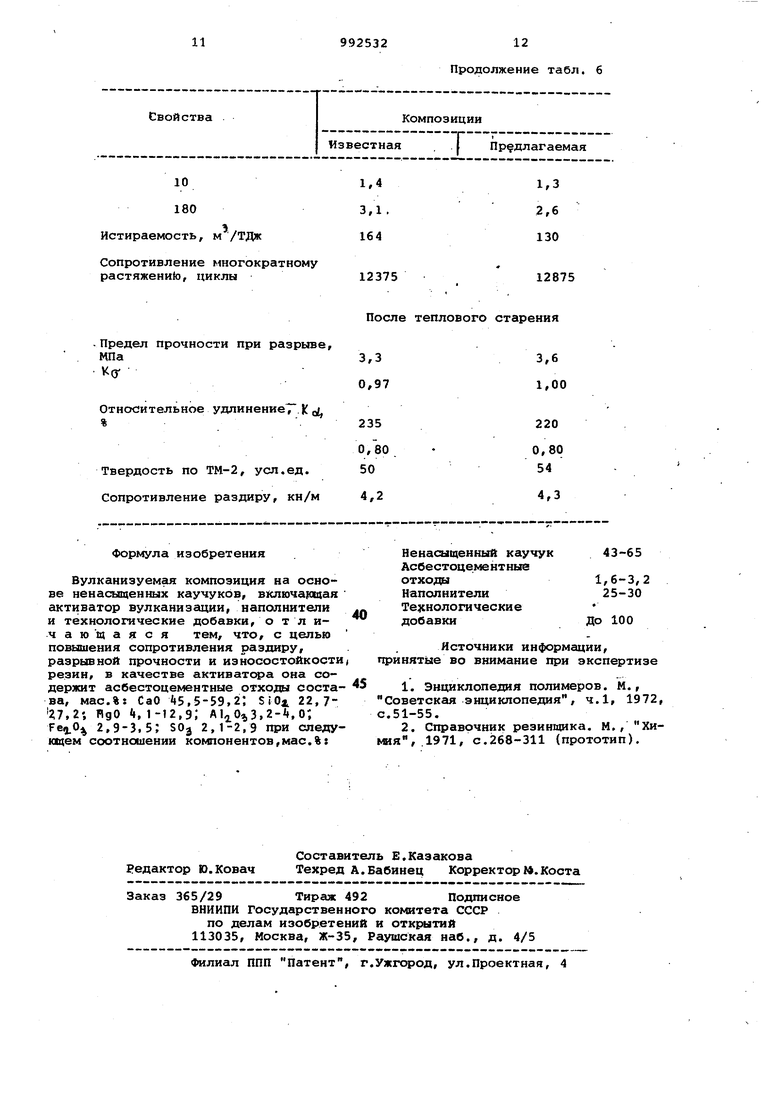

Формула изобретения

Вулканизуемая композиция на основе ненасыщенных каучуков, включающая активатор вулканизации, наполнители и технологические добавки, о т л ичающаяся тем, что, с целью повышения сопротивления раздиру, разрывной прочности и износостойкости резин, в качестве активатс а она содержит асбестоцементные отходы состава, мас.%: СаО 45,5-59,2: SiOi 22,127,2; ЯдО 4,1-12,9; . 2-, О; Fe4.0 2,9-3.5; SO 2,1-2,9 при следукщем соотношении компонентов,мас.%:

Продолжение табл. 6

12375

12875

После теплового старения

3,6 1,00

220

0,80 54

4,3

Ненасыщенный каучук43-65

Асбестоцементные

отходы1,6-3,2

Наполнители25-30

Те снологические

добавкиДо 100

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-01-30—Публикация

1981-08-28—Подача