Изобретение относится к области коксохимического производства, а именно к сухому тушению кокса.

Источниками появления избыточного газа в циркуляционном контуре установок сухого тушения кокса (УСТК) являются: выделение пиролизного газа при термостати- ровании кокса в накопительной камере (форкамере), дожиг горючих компонентов газа в кольцевом газоходе вследствие регулируемого подсоса воздуха или замена части циркулирующего газа на технический азот.

Известен способ-эвакуации избыточных газов путем сброса их только через свечу после дымососа Весь газ из камеры тушения и форкамеры (как циркулирующий, так и избыточный) при этом отсасывается дымососом, проходя через систему газоочистки и паровой котел после чего избыточные его количества сбрасываются о атмосферу через свечу после дымососа

Недостатком данного способа является то, что в связи с необходимостью отсоса не

только циркулирующего, но и значительных количество избыточного пиролизного газа из объема форкамеры через косые ходы, в системе устанавливается гидравлический режим, при котором вся форкамера и верхняя часть камеры тушения находятся под разрежением (-20-40 мм B.C. в зоне косых ходов). При этом имеет место подсос воздуха через различные неплотности (особенно при загрузке кокса), вследствие чего часть горючих компонентов газа сгорает и снижается его калорийность, которая, даже при отсутствии организованного дожита газа в кольцевом газоходе, не превышает 3270 кДж/м3 (см. табл.1).

Газ с такой калорийностью использовать также вряд ли целесообразно, его сбрасывают в атмосферу.

Наиболее близким к предлагаемому техническим решением является способ эвакуации избыточных газов путем его сброса (чаще всего одновременного) через газоотводной патрубок - свечу, установленную в верхней части форкамеры и свечу после

Ё

N| V| 00

00

ю

дымососа. Недостатком данного способа является нестабильность расхода и состава избыточного газа, эвакуируемого через свечу в верхней части форкамеры, вследствие чего он, так же, как и избыточный газ из свечи после дымососа, не пригоден для дальнейшего использования.

Целью способа является повышение калорийности избыточного газа при одновременной стабилизации его выхода и состава для последующего его полезного использо- вания.

Поставленная цель достигается тем, что эвакуация всего избыточного газа осуществляется только через регулируемый патрубок (свечу) в верхней части накопительной камеры, При этом для создания направленного потока избыточного газа в сторону указанного патрубка изменяется гидравлический режим в камере: давление в зоне косых ходов устанавливается положительным и равным сумме гидравлического сопротивления столба кокса в накопительной камере, геометрического напора пиролизных газов в ней и статического напора в месте установки газоотводного патрубка.

При оптимальном давлении в месте установки газоотводного патрубка форкамеры +12-15 мм B.C. (аналогично давлению в стояках и газосборникзх коксовой батареи) давление в зоне косых ходов должно составлять +55-60 мм B.C. (для блока тушения УСТК с производительностью по коксу 70 т/ч).

Для блокэ УСТК с производительностью 70 т/ч максимальная геометрическая высота столба кокса в форкамере (включая зону косых ходов)состэвляет 9,5 мм, а столба газов 10 м. Зная общее количество эвакуируемых газов, среднюю температуру газов в объеме форкамере и их состав, можно, пользуясь известными формулами гидравлики, определить величины геометрического напора пиролизных газов и гидравлического сопротивления слоя кокса.

Так, последняя для высоты столба кокса 9,5 м (с поправкой на диагональность хода эвакуируемых газов она должна быть увеличена примерно до 12 м) и с учетом данных по количеству и составу эвакуируемого пи- ролизного газа, приведенных ниже, подсчитанная по формуле составляет 35 мм B.C.

Геометрический напор пиролизных газов при средней температуре в форкамере 900°С составляет, согласно расчетам, около 5 мм B.C.

Оптимальная величина статического напора в месте установки газоотводного патрубка по практическим данным, полученным при апробации нашего способа на

Алтайском КХЗ. должна составлять 15 мм B.C.

Сумма трех указанных величин составляет 55 мм B.C., что примерно соответствует

наблюдавшейся на практике (табл. 1) и рекомендуемой для 70 т - блока УСТК оптимальной величине давления в зоне косых ходов (+55-60 мм B.C.).

При возможном изменении температуры в форкамере, состава газа и высоты столба кокса расчетным путем может быть определена новая оптимальная величина давления в зоне косых ходов, которая позволит обеспечить стабильность состава и

качественных характеристик эвакуируемого избыточного газа УСТК.

Для осуществления подобных расчетов и своевременной, корректировки гидравлического режима форкамеры необходимо ее

оснащение средствами для измерения давления (в зоне косых ходов и в районе газоотводного патрубка), температуры по ее высоте, состава эвакуируемого газа и уровня кокса в ней. При снижении давления в

зоне косых ходов до +30-40 мм и ниже, восходящий поток газа в форкамере не сможет преодолеть гидравлическое сопротивление столба кокса и избыточный (в том числе, пиролизный) газ будет отсасываться полностью или частично через косые ходы и его необходимо будет сбрасывать через свечу после дымососа, аналогично прототипу и с присущими ему недостатками.

Увеличение давления в зоне- косых ходов выше +55-600 мм B.C. не оказывает отрицательного воздействия на выход и состав избыточного газа, эвакуируемого через свечу форкамеры. Однако при этом становятся более заметными утечки газа через

неплотности по тракту и рост энергетических затрат.

Благодаря созданию в форкамере оптимальной гидравлической обстановки, в направлении газоотводного патрубка

форкамеры устремляется не только поток пиролизных газов, выделяющихся в ее объеме при термостатировании горячего кокса, но и весь избыточный газ, который может образоваться в циркуляционном контуре (в

частности, в камере тушения УСТК). При отсутствии дожита горючих компонентов в кольцевом газоходе количество последнего будет незначительным.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем. что создается стабильный направленный восходящий поток избыточных газов, проходящий через слой раскаленного кокса

в форкамере и удаляемый только через регулируемый патрубок в верхней ее части.

Перечисленные признаки ранее не были описаны в других источниках информации, следовательно, техническое решение соответствует критерию существенные отличия.

Использование предлагаемого способа позволяет получить положительный эффект по сравнению с известными способами, ко- торый сводится к следующему;

Повышение содержания в избыточном газе горючих компонентов и, соответственно, его теплоты сгорания в 1,9-4,7 раза.

Получение избыточного газа стабильно- го состава для утилизации его в самостоятельном виде или в смеси с другими горючими газами.

Снижение угара кокса за счет предотвращения подсосов воздуха в форкамеру и исключения дожита горючих компонентов газов в кольцевом газоходе.

Пример. Экспериментальная проверка предлагаемого способа осуществлена на промышленной УСТК Алтайского КХЗ с про- изводительностью блока по коксу 70 т/ч. Расход циркулирующего газа составлял 100 тыс. м3/ч, температура газа: на входе в камеру тушения - 180иС, в верхнем кольцевом канале - 800°С.

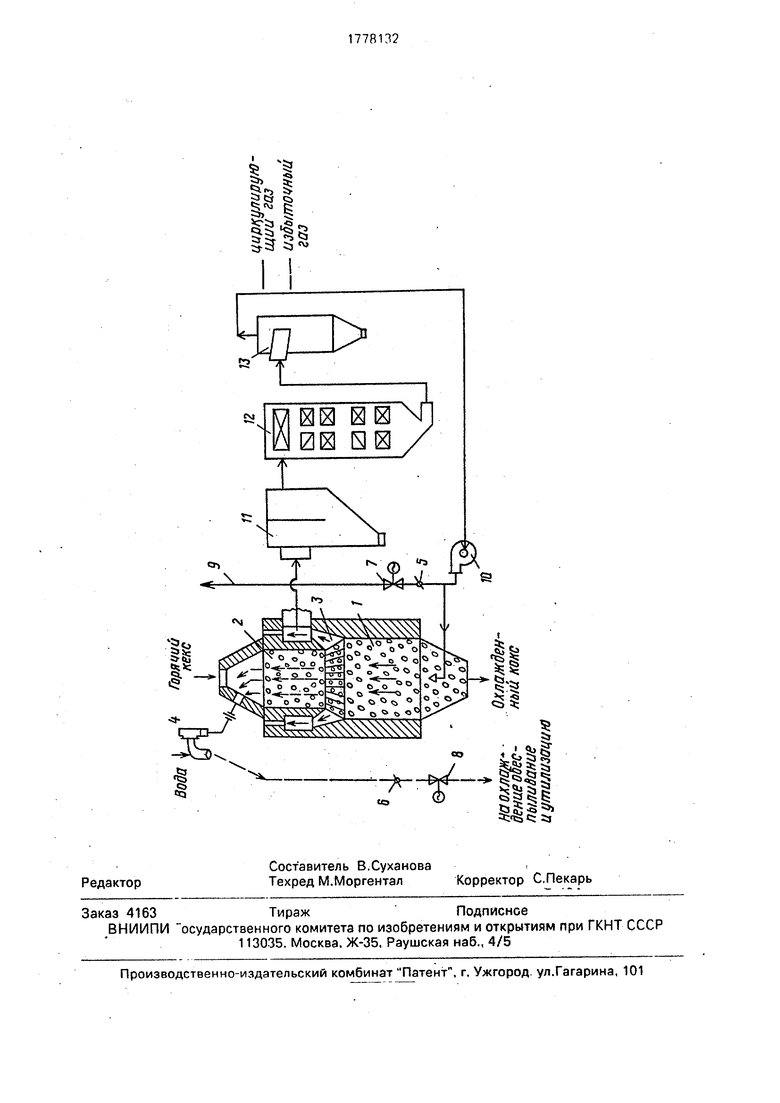

Эвакуация избыточных газов сухого тушения кокса осуществлялась на установке (см. чертеж), состоящей из камеры тушения 1; накопительной камеры (форкамеры) - 2; косых ходов - 3; патрубка (стояка) - 4; дрос- сельных клапанов 5, 6; задвижек 7, 8; свечи дымососа-9; дымососа 10; пылеосадитель- ного бункера 11; котла-утилизатора - 12, циклона - 13.

Циркулирующий газ ( 1500 м3/т кокса) движется по обычному тракту и подается на тушение кокса дымососом 10. В межзагрузочный период в зоне косых ходов 3 и в верхней части форкамеры 2 устанавливалось и автоматически поддерживалось ука- занное выше положительное давление. При этом весь избыточный газ эвакуировался только через патрубок (стояк) 4 в верхней части форкамеры 2. Стояк снабжен клапанной коробкой и подобен по конструкции стоякам коксовых печей. В стояках избыточный газ охлаждается водой до 115°С и направляется в общий газосборник, где охлаждается до 75-80°С и частично очищается от пыли. Частично обеспыленный газ затем окончательно очищается от пыли до требуемых норм, после чего подается на утилизацию.

Требуемый гидравлический режим всего тракта (в том числе, в зоне косых ходов и

в форкамере) поддерживался при помощи задвижки 8 и дроссельного клапана 6 при полностью перекрытой задвижке на свече 9 после дымососа. Дожит горючих компонентов циркулирующего газа в кольцевом газоходе камеры тушения по предлагаемому способу не производится, хотя в принципе возможен при условии принудительной подачи воздуха в кольцевой газоход.

При нахождении блока тушения под загрузкой горячим коксом (время загрузки 1 блока в среднем) - 3,75 мин за 1 ч работы) во избежание выбиваний газа и пламени из загрузочной воронки должен устанавливаться иной гидравлический режим в форкамере, отличный от предлагаемого по нашему способу, и иной способ эвакуации избыточных газов из контура. Давление в верхней части форкамеры должно находиться в пределах ±01 мм в.с. При этом линия эвакуации избыточного газа из форкамеры при помощи клапана стояка 4 и задвижки 8 отключается от газосбррника. Избыточный газ, который вследствие возможных подсосов воздуха через загрузочное отверстие форкамеры обедняется горючими компонентами, целесообразно в этом случае сбросить в атмосферу через свечу дымососа 9, открыв задвижку 7. хотя в принципе он может частично или полностью утилизироваться. В последнем случае однако произойдет некоторое снижение (на 15-20% калорийности суммарного избыточного газа.

При наличии герметических систем загрузки, способных работать без снижения давления в форкамере до 0 ± 1 мм B.C. взагрузочный период, описанная выше корректировка гидравлического режима контура и отключение тракта эвакуации избыточных газов из форкамеры могут не производиться.

В табл.1 приведены основные результаты испытаний, из которых следует, что при использовании для эвакуации избыточного газа предлагаемого способа его количество уменьшается при одновременном увеличении содержания в нем горючих компонентов (СО и На) и теплоты сгорания до 6200 кДж/м3.

Из табл.2 следует, что при осуществлении предлагаемого способа существенно, по сравнению с аналогом и прототипом, снизился угар кокса и несколько повысилась его прочность.

Формула изобретения Способ эвакуации избыточного газа из установки сухого тушения кокса посредством его вывода из циркуляционного газового тракта через регулируемый газоотводной

патрубок, расположенный в верхней части накопительной камеры, отличающий- с я тем, что, с целью снижения угара кокса, повышения калорийности избыточного газа при одновременной стабилизации его состава, в межзагрузочный период в зоне

косых ходов поддерживают давление, равное по величине сумме гидравлического сопротивления столба кокса в накопительной камере, геометрического напора пиролиз- ных газов в ней и статического напора в месте установки патрубка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка и способ сухого тушения кокса | 2023 |

|

RU2817964C1 |

| Способ автоматического определения удельного расхода циркулирующих газов установки сухого тушения кокса и устройство для его осуществления (варианты) | 2016 |

|

RU2639703C2 |

| СПОСОБ СУХОГО ТУШЕНИЯ КОКСА | 2013 |

|

RU2534540C2 |

| СПОСОБ СУХОГО ТУШЕНИЯ КОКСА | 2008 |

|

RU2391379C1 |

| Способ повышения качества металлургического кокса | 2015 |

|

RU2608486C2 |

| Критерий камеры тушения установки сухого тушения кокса | 2018 |

|

RU2735841C2 |

| Устройство управления гидравлическим режимом установки сухого тушения кокса | 1989 |

|

SU1624014A1 |

| Способ автоматического регулирования работы установки сухого тушения кокса | 1979 |

|

SU865889A1 |

| Устройство для автоматического управления процессом сухого тушения кокса | 1980 |

|

SU958464A1 |

| СПОСОБ ОХЛАЖДЕНИЯ КОКСА С СОРТИРОВКОЙ ЕГО ПО КЛАССАМ КРУПНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2448143C2 |

Использование: в коксохимической промышленности, а именно в процессах сухого тушения кокса. Сущность изобретения: осуществляют вывод избыточного газа из установки сухого тушения кокса через регулируемый газоотводной патрубок, расположенный в верхней части накопительной камеры. В межзагрузочный период в зоне косых ходов поддерживают давление, равное по величине сумме гидравлического сопротивления столба кокса в накопительной камере, геометрического напора пиро- лизных газов в ней и статического напора в месте установки патрубка. 1 ил., 1 табл.

Таблица 1

Таблица 2

I

- --й4

со

| Теплицкий М.Г | |||

| Сухое тушение кокса, 1971, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-11-30—Публикация

1990-05-24—Подача