Изобретение относится к экспериментальной технике изучения теплообмена и касается усовершенствования средств определения тепловых характеристик тепло- обменных аппаратов, преимущественно пластинчато-ребристых рекуперативного типа.

При создании энергетических установок и энергосберегающих технологий с газовыми теплоносителями получили широкое распространение эффективные теплообменные аппараты с развитыми пластинчато-ребристыми поверхностями.

Сложность тепловых процессов, протекающих в них, не позволяет рассчитывать характеристики в таких условиях по теоретическим моделям. Данная задача решается только расчетно-экспериментальным способом.

Известны различные способы определения коэффициента теплоотдачи для ореб- ренной теплообменной поверхности, подробно рассмотрены проблемы охлаждения элементов ЭВМ, основным типом теп- лообменных поверхностей которых являются пластинчатые и пластинчато-реXIVI

00

о ел VI

бристые. При этом важнейшую долю в тепловом сопротивлении определяют коэффициент теплоотдачи от поверхности теплообмена к хладоносителю (или обратно).

Величина коэффициента теплоотдачи зависит от многих факторов, колеблется в широких пределах и требует экспериментального определения для конкретного конструктивного исполнения поверхности теплообмена. Коэффициент теплоотдачи при этом определяют расчетно-экспери- ментальным путем. Однако известный из этого источника способ определения коэффициента теплоотдачи дает значительную погрешность 10-12%, требует большого объема экспериментальных работ.

Известны также работы, посвященные изучению теплообмена в пластинчато-ребристых рекуперативных теплообменниках, в которых приведены специфические для таких теплообменных поверхностей способы определения коэффициента теплоотдачи и соответствующие экспериментальные установки.

Известен метод исследования при на- греве воздуха конденсирующимся водяным паром. Однако он требует создания сложной системы пароснабжения, установки с точным контролем давления и паросодер- жания греющей среды. Погрешность этого метода до 5%.

Известен метод теплообменника и экспериментальная установка для его осуществления, где приведена методика рас- четно-экспериментального определения коэффициента теплоотдачи. Известный из этого источника способ определения обеспечивает методическую погрешность порядка 2%, из-за допущения погрешности при определении коэффициента теплоотда- чи для воды. Этот метод основан на задании достаточно малым термического сопротивления со стороны воды по отношению к той же величине со стороны воздуха. Вследствие этого коэффициент теплоотдачи возду- ха стремится к коэффициенту теплоотдачи. Для получения больших коэффициентов теплоотдачи воды требуются значительные расходы воды (до 2 кг/с). Как следствие, экспериментальная установка выполняется двухконтурной со своей системой измерения. Все это обуславливает значительные материальные и энергетические затраты на исследования. Кроме того, недостатком этого метода является то, что он требует преци- зионного измерения малых перепадов температур воды (0,4-2,5°С) и среднеинтег- ральных значений двумерного поля температур в сечении потока воздуха до и после теплообменного аппарата,

Из известных технических решений наиболее близким объектом к заявляемому является тепловая аэродинамическая труба для испытания газожидкостного теплообменника, принятия за прототип, Способ определения коэффициента теплоотдачи на этом объекте подробно описан в упомянутой книге Г.И, Воронина, Е.В. Дубровского, с. 31-38 и заключается в нагреве теплоносителя, прокачке его через исследуемую сторону теплообменника и охлаждении его с другой стороны водой с большим расходом, в измерении расхода, температур теплоносителя и воды на входе и выходе по каждой стороне с последующим расчетом коэффициента теплоотдачи по исследуемой поверхности.

Принятая за прототип экспериментальная установка содержит два контура с различными теплоносителями, оборудованных нагревателем, теплообменниками, циркуля- тором, расходомерной емкостью, измерителями давления, температуры и расхода, а также трубопроводами и арматурой.

Принятый за прототип объект обеспечивает проведение исследований с последующим определением коэффициента теплоотдачи для исследуемой теплообмен- ной поверхности. Однако, приведенный в качестве прототипа объект имеет существенный недостаток, заключающийся в больших затратах на исследовательские работы, вызванных необходимостью создания дополнительного контура циркуляции жидкого теплоносителя, изготовлением точных средств измерения малых перепадов температур жидкости и среднеинтегральных значений двухмерного поля температур в сечении потока воздуха, а также.недостаточно высокой точностью определения коэффициента теплоотдачи (методическая погрешность около 2%).

Целью изобретения является в случае выполнения теплообменных поверхностей исследуемого теплообменника идентичными является повышение точности способа путем определения коэффициента теплоотдачи с методической погрешностью не более 1% при снижении затрат на исследовательские работы.

Для достижения поставленной цели при осуществлении споссба определения коэффициента теплоотдачи, заключающегося в нагреве теплоносителя и прокачке его через исследуемый рекуперативный теплообменник, в измерении температуры теплоносителя на входе и выходе каждой стороны теплообменника с последующим установлением коэффициента теплоотдачи по осзультатам измерений, тсплсноситель пропускают последовательно через холодную и горячую стороны теплообменника, а его нагрев осуществляют после выхода из холодной стороны последнего, поддерживая разницу средних температур по горя- чей и холодной сторонам теплообменника в пределах от 20 до 40 градусов.

Для осуществления такого способа в экспериментальной установке, содержащей контур с теплоносителем, оборудован- ный нагревателем, теплообменниками, нагнетателями, расходной емкостью, измерителями давления, температуры и расхода, а также трубопроводами и арматурой, выход теплоносителя из исследуемого тепло- обменника по холодной стороне подключен к выходу того же теплообменника по горячей стороне через нагреватель, кроме того, с целью повышения температуры теплоносителя на входе холодной стороны теплооб- менника, устанавливается технологический теплообменник, вход горячей стороны которого подключен к выходу из исследуемого теплообменника по горячей стороне, а холодные стороны их соединены последова- тельно.

Отличительной особенностью предлагаемого способа определения коэффициента теплоотдачи является то, что теплоноситель пропускается при одном и том же расходе последовательно через холодную и горячую стороны теплообменника, в котором каждая сторона выполнена из теплообменных поверхностей с идентичным профилем каналов, и одинаковым про- ходным сечением, при этом нагрев теплоносителя до заданной температуры ведут после выхода из холодной и перед входом его в горячую сторону теплообменника таким образом, что разница средних температур по горячей и холодной сторонам составляет от 20 до 40 град. При этом обобщение коэффициента теплоотдачи ведут так же, как и в других известных способах в виде критериальной зависимости Nu Nu(Re) по экспериментально полученным данным. Однако, в отличие от известных способ, идентичность профилей каналов и равенство проходных сечений по каждой стороне исследуемого теплообменника. одинаковый расход теплоносителя, причем одного и того же, пропускаемого последовательно через холодную и горячую стороны позволяет принять Re idem с учетом того, что при ограниченном нагреве теплофизи- ческие свойства почти не изменяются. Пренебрегая малым значением термического сопротивления теплопередающей поверхности, допуская равенство коэффициентов термической эффективности теплообменных поверхностей по каждой отороне, с учетом равенства значений термического сопротивления теплоносителя по холодной и горячей сторонам, получаем достаточно простое выражение (см. пример) для расчета коэффициента теплоотдачи.

Ограничение по подогреву теплоносителя при осуществлении заявляемого способа, а именно; нагрев с разницей средних температур по горячей и холодной сторонам теплообменника от 20 до 40 град, являющееся также одной из отличительных особенностей, позволяет не только упростить расчет1, но и является основным условием достижения более высокой чем в прототипе точности определения а.

Погрешность расчета коэффициента теплоотдачи в общем виде рассчитывается следующим образом:

to -J а

(

Из формулы видно, что погрешность определения а зависит от погрешности измерения разницы средних температур теплоносителей холодной и горячей сторон, учитываемой во втором слагаемом ДДТ/АТ, а также и погрешности расчета коэффициента тр, отражающего изменение теплофизических свойств теплоносителей от температуры на разных сторонах теплообменника. Он рассчитывается так;

- +fefe

Погрешность его определения:

V

+

П

7f +

PL .5

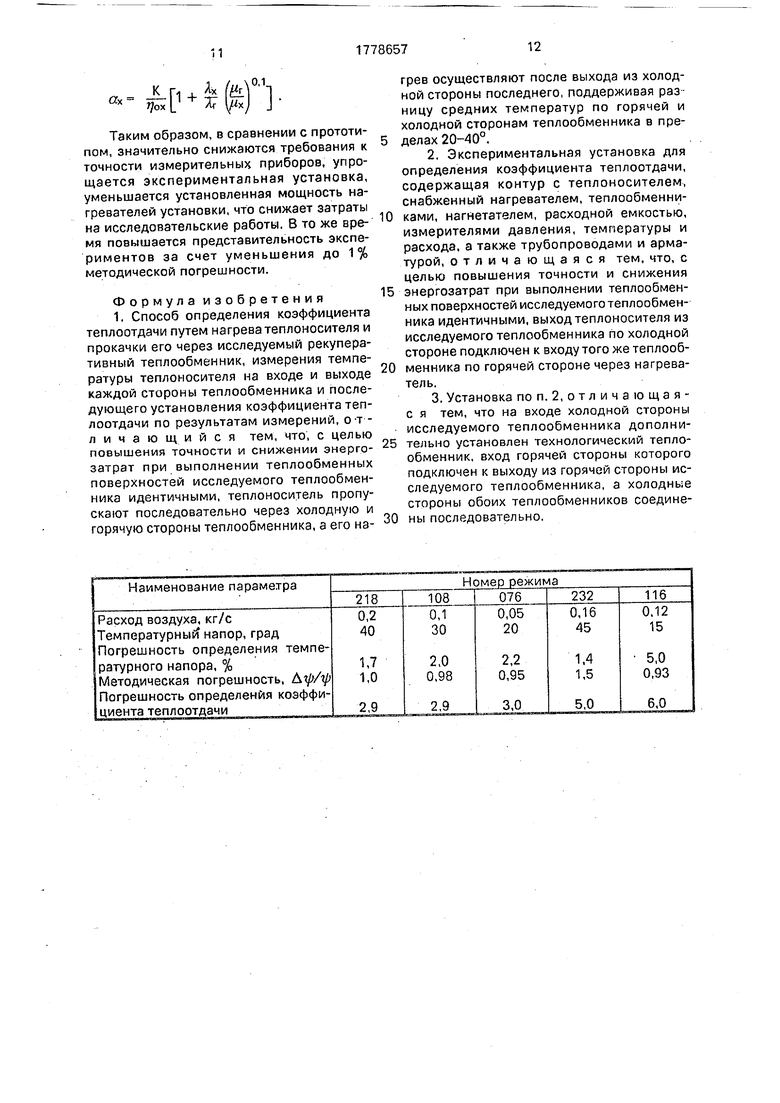

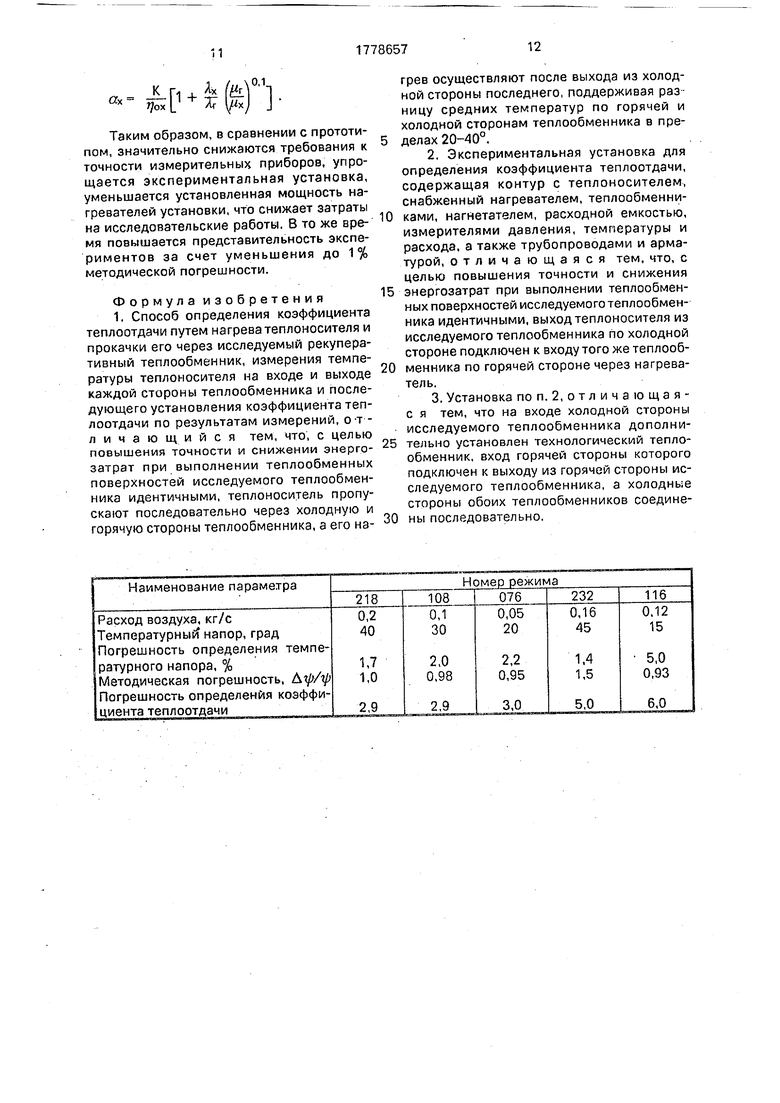

В формуле п - показатель степени при числе Рейнольдса (при обработке результатов п 0,7) Д п - отличие показателя сте- пени, получаемого при обобщении экспериментальных данных, от 0,7. Из формулы видно, что с увеличением разницы температур теплоносителей по обе стороны теплообменника методическая погрешность Агр/tp возрастает. С уменьшением ее возрастает суммарная погрешность определения коэффициента теплоотдачи из-за роста ДД Г/ДТ. Расчетным путем установлено, что в диапазоне ДТ 20-40° методическая погрешность не превышает 1 % при достаточно низкой погрешности определения а (не более 3%), что также подтверждено экспериментально (см. таблицу).

Из таблицы видно, что при Д ТЧ20 К возрастает погрешность определения температурного напора и суммарная погрешность расчета коэффициента, а при Д К увеличивается методическая погрешность. Принятие таким значения ДТ позволяет снять требование о прецизионности измерений температур теплоносителя, характерное для прототипа. В данном случае достаточно иметь погрешность датчика температур порядка 0,3°.

Заявляемый способ разработан и наиболее эффективно применим для рекуперативных теплообменников типа газ-газ, прч этом можно существенно снизить затраты на нагрев рабочего тела, исключается необходимость создания второго контура со своей системой измерений, что снижает расходы на экспериментальную установку.

Эффект регенерации тепла в экспериментальной установке реализуется за счет того, чт о выход рабочего тела из испытуемого теплообменника по холодной стороне подключен к входу в тот же теплообменник по горячей стороне. Этот эффект может Сыть усилен, и соответственно уменьшены энергозатраты на эксперименты, если необходим подогрев рабочего тела на входе холодной стороны исследуемого теплообменника, при установке в контур перед объектом исследования по его холодной стороне дополнительного технологического теплообменника, горячая сторона которого подключена к выходу из испытуемого теплообменника по горячей стороне.

Таким образом, отличительные особенности заявляемого способа и экспериментальной установки для определения коэффициента теплоотдачи позволяю при уменьшенных затратах на исследования получить более точные (с методической погрешностью не более 1 %) значения величины теплоотдачи.

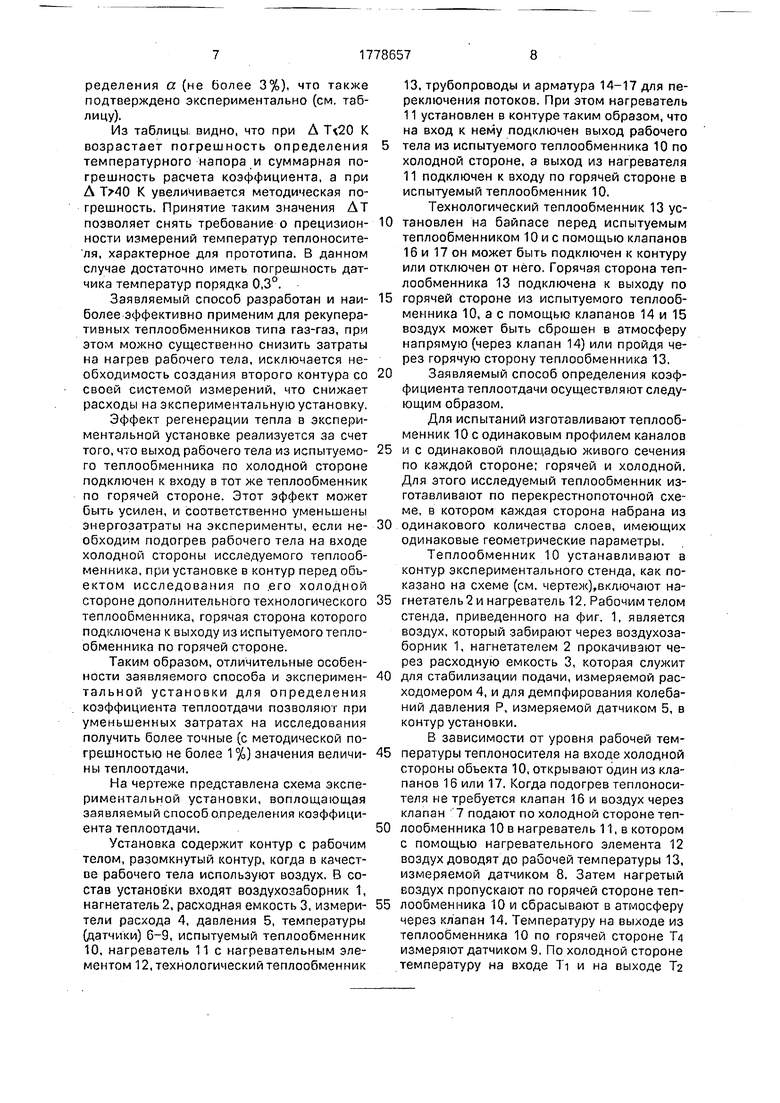

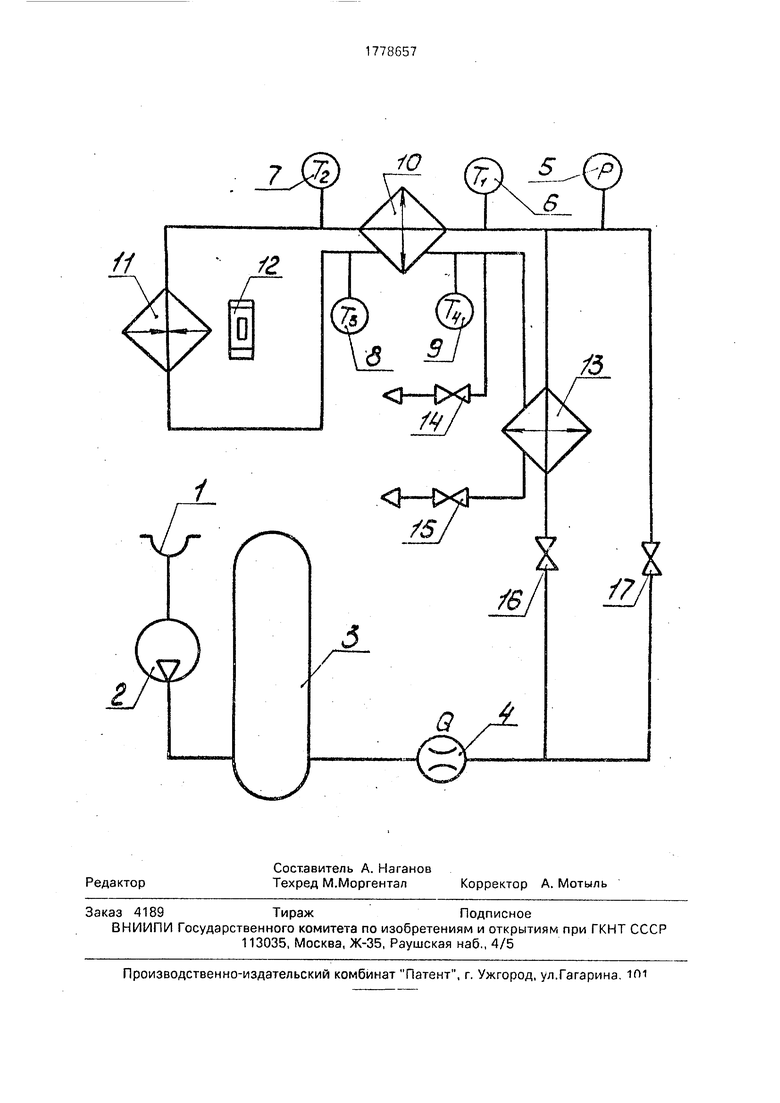

На чертеже представлена схема экспериментальной установки, воплощающая заявляемый способ определения коэффициента теплоотдачи.

Установка содержит контур с рабочим телом, разомкнутый контур, когда в качестве рабочего тела используют воздух. В состав установки входят воздухозаборник 1, нагнетатель 2, расходная емкость 3, измерители расхода 4, давления 5, температуры (датчики) 6-9, испытуемый теплообменник 10, нагреватель 11 с нагревательным элементом 12, технологический теплообменник

13, трубопроводы и арматура 14-17 для переключения потоков. При этом нагреватель 11 установлен в контуре таким образом,что на вход к нему подключен выход рабочего

тела из испытуемого теплообменника 10 по холодной стороне, а выход из нагревателя 11 подключен к входу по горячей стороне в испытуемый теплообменник 10.

Технологический теплообменник 13 установлен на байпасе перед испытуемым теплообменником 10 и с помощью клапанов 16 и 17 он может быть подключен к контуру или отключен от него. Горячая сторона теплообменника 13 подключена к выходу по

горячей стороне из испытуемого теплообменника 10, а с помощью клапанов 14 и 15 воздух может быть сброшен в атмосферу напрямую (через клапан 14) или пройдя через горячую сторону теплообменника 13.

Заявляемый способ определения коэффициента теплоотдачи осуществляют следующим образом.

Для испытаний изготавливают теплообменник 10 с одинаковым профилем каналов

и с одинаковой площадью живого сечения по каждой стороне; горячей и холодной. Для этого исследуемый теплообменник изготавливают по перекрестнопоточной схеме, в котором каждая сторона набрана из

одинакового количества слоев, имеющих одинаковые геометрические параметры.

Теплообменник 10 устанавливают в контур экспериментального стенда, как показано на схеме (см. чертеж),включают нагнетатель2 и нагреватель 12. Рабочимтелом стенда, приведенного на фиг. 1, является воздух, который забирают через воздухозаборник 1, нагнетателем 2 прокачивают через расходную емкость 3, которая служит

для стабилизации подачи, измеряемой расходомером 4, и для демпфирования колебаний давления Р, измеряемой датчиком 5, в контур установки.

В зависимости от уровня рабочей температуры теплоносителя на входе холодной стороны объекта 10, открывают один из клапанов 16 или 17. Когда подогрев теплоносителя не требуется клапан 16 и воздух через клапан 7 подают по холодной стороне теплообменника 10 в нагреватель 11, в котором с помощью нагревательного элемента 12 воздух доводят до рабочей температуры 13, измеряемой датчиком 8. Затем нагретый воздух пропускают по горячей стороне теплообмениика 10 и сбрасывают в атмосферу через клапан 14. Температуру на выходе из теплообменника 10 по горячей стороне Т4 измеряют датчиком 9. По холодной стороне температуру на входе Ti и на выходе Т2

измеряют соответственно датчиками 6 и 7, давление воздуха Р - датчиком 5.

Когда рабочая температура на входе холодной стороны объекта увеличена, чтобы избежать установки на входе нагревательного элемента и соответственно снизить энергозатраты, клапан 17 закрывают, открывают клапан 16 и воздух на холодную сторону испытываемого теплообменника 10 прокачивают через технологический теплообменник 13. При этом по горячей стороне теплообменника 13 пропускают воздух с выхода из теплообменника 10 по горячей стороне, для чего клапан 14 закрывают и открывают клапан 15.

При такой схеме включения теплообменников 13, 10 и нагревателя 11 тепло, затрачиваемое на нагрев рабочего тела, максимально регенерируется, что снижает энергозатраты, кроме того, разница средней температуры по горячей и по холодной сторонам теплообменника 10 легко удерживается в заданных пределах (20, 40°) при увеличенных вплоть до 800-1000°С рабочих температур теплоносителя.

При проведении испытаний регулируют мощность, срабатываемую нагревательным элементом 12, а также подачу воздуха G нагнетателем 2 таким образом, чтобы разница средней температуры по горячей и по холодной сторонам теплообменника 10 составила величину от 20 до 40°.

Среднеарифметрический температурный напор в теплообменнике 10 при этом равен

(T3-T2) + (T4-Ti)-ЈjT.

Поправочный коэффициент едт учитывает перекрестный ток рабочего тела. Учитывая, что расходы через горячую и холодную стороны теплообменника 10 одинаковые и теплоемкости примерно равны (малая разница средних температур по горячей и холодной сторонам), то из теплового баланса

Q Gr Срт(Тз-Т4) GxCpxOVTi)

следует, что разница температур

Тз-Та T4-Ti.

Коэффициент теплопередачи в общем виде записывается следующим образом

К 4

1 ( 1 +д 2 + F ЯХ Fx Fx + Fr

-1

ОГ-РГ-ПОГ

Термическим сопротивлением стенки теплопередающей поверхности можно пренебречь, т.к. ееличина (5/А на три порядка меньше 1/ах 2,. Учитывая. что площади живого сечения каждой стороны и профили их каналов равны и идентичны, то и площади поверхностей теплообмена равны (Fx Fr). Следовательно,

К

1

+ -х1

UZx T/ox «г-7/ог

-1

).

В.уравнении т/ох -т/ог - коэффициенты

термической эффективности теплообменных поверхностей по холодной и горячей

сторонам равны (отличив в третьем знаке

после запятой), тогда

20 К (1+§)1.

Представив соотношение сгх/аг в следующем виде

Ax.dr.NU Ax fGx.dx.gr.SY «г ЯГ dv NUr Яг Gr dr SXJ

С учетом принятых допущений, получим «х Ях (иг п

Г | 1 1

«г 27

Здесь п - показатель степени в зависи- мости, обобщающей значения коэффициента теплоотдачи в виде степенной функции от числа Рейнольдса. Учитывая, литературные данные, в которых исследовались аналогичные теплообменные поверхности, п прини- мается в первом приближении равным 0,7. Отличие нового значения показателя степени от 0,7 определяют методическую погрешность заявляемого способа.

Известно, что показатель степени п в

зависимости от режимных параметров может изменяться в пределах от 0,33 до 0,85. Следовательно, максимальное отличие искомого показателя степени от 0,7 не превышает 0,37. Приняв температурный напор

Д т равны 30°, с учетом изменения тепло- физических сзойств и их погрешностей по каждой стороне методическая погрешность (см. формулу для kip/ty) будет равна 0,98%, при этом погрешность определения коэффициента теплоотдачи составляет 2,9%.

Окончательно расчетная зависимость для расчета коэффициента теплоотдачи, с учетом преобразования, выглядит следующим образом

-Јp+H f Таким образом, в сравнении с прототипом, значительно снижаются требования к точности измерительных приборов, упрощается экспериментальная установка, уменьшается установленная мощность нагревателей установки, что снижает затраты на исследовательские работы. В то же время повышается представительность экспериментов за счет уменьшения до 1% методической погрешности.

Формула изобретения 1. Способ определения коэффициента теплоотдачи путем нагрева теплоносителя и прокачки его через исследуемый рекуперативный теплообменник, измерения температуры теплоносителя на входе и выходе каждой стороны теплообменника и последующего установления коэффициента теплоотдачи по результатам измерений, отличающийся тем, что, с целью повышения точности и снижении энергозатрат при выполнении теплообменных поверхностей исследуемого теплообменника идентичными, теплоноситель пропускают последовательно через холодную и горячую стороны теплообменника, а его нагрев осуществляют после выхода из холодной стороны последнего, поддерживая раз ницу средних температур по горячей и холодной сторонам теплообменника в пре- делах 20-40°.

2,Экспериментальная установка для определения коэффициента теплоотдачи, содержащая контур с теплоносителем, снабженный нагревателем, теплообменниками, нагнетателем, расходной емкостью, измерителями давления, температуры и расхода, а также трубопроводами и арматурой, отличающаяся тем, что, с целью повышения точности и снижения

энергозатрат при выполнении теплообменных поверхностей исследуемого теплообменника идентичными, выход теплоносителя из исследуемого теплообменника по холодной стороне подключен к входу того же теплообменника по горячей стороне через нагреватель.

3.Установка по п. 2, о т л и ч а ю щ а я - с я тем, что на входе холодной стороны исследуемого теплообменника дополнительио установлен технологический теплообменник, вход горячей стороны которого подключен к выходу из горячей стороны исследуемого теплообменника, а холоднь-е стороны обоих теплообменников соединены последовательно.

r

5

/

Ю

Q

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ОБЕСПЕЧЕНИЯ ТЕПЛОВОГО РЕЖИМА | 2002 |

|

RU2233773C2 |

| Устройство для определения теплофизических свойств различных изделий,например,компактных теплообменников | 1979 |

|

SU873081A1 |

| СПОСОБЫ УВЕЛИЧЕНИЯ ЭФФЕКТИВНОСТИ ТЕПЛООБМЕННЫХ ПРОЦЕССОВ В ДВИГАТЕЛЕ СТИРЛИНГА | 2021 |

|

RU2801167C2 |

| Экспериментальная установка для изучения теплообменных аппаратов | 2015 |

|

RU2619037C2 |

| УСТАНОВКА ГЛУБОКОЙ УТИЛИЗАЦИИ ТЕПЛА УХОДЯЩИХ ГАЗОВ И СПОСОБ ПРЕДОТВРАЩЕНИЯ КОНДЕНСАЦИИ В ХВОСТОВЫХ ЭЛЕМЕНТАХ ГАЗОВОГО ТРАКТА | 2002 |

|

RU2262037C2 |

| Рекуперативный теплообменник | 1983 |

|

SU1188500A1 |

| УСТРОЙСТВО ДЛЯ КОМПЛЕКСНОЙ УТИЛИЗАЦИИ ТЕПЛОВЫХ ВЫБРОСОВ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2314429C1 |

| УНИВЕРСАЛЬНОЕ ОХЛАЖДАЮЩЕЕ УСТРОЙСТВО ДЛЯ АГРЕГАТОВ С БОЛЬШОЙ ТЕПЛОВОЙ МОЩНОСТЬЮ | 2005 |

|

RU2290584C2 |

| Способ утилизации тепла в рекуперативном теплообменнике | 1987 |

|

SU1548612A1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2011 |

|

RU2478891C2 |

Назначение: экспериментальная техника, теплообмен в рекуперативном теплообменнике со сложной пластинчато- ребристой поверхностью при идентичных поверхностях теплообмена по нагреваемой и охлаждаемой сторонам. Сущность изобретения: испытуемый теплообменник устанав- ливают в контур экспериментальной установки между технологическим теплообменником и нагревателем. Теплоноситель - воздух прокачивают через контур нагнетателем, нагрев ведут с помощью нагревательного элемента. Измеряя расход теплоносителя расходомером и параметры теплоносителя на входе и выходе теп- лообменника датчика давления и температуры, определяют коэффициент теплоотдачи через коэффициент теплопередачи с учетом поправки на изменение свойств теплоносителя, при этом, регулируя мощность в нагревательном элементе и величину подачи воздуха нагнетателем, поддерживают разницу средних температур по горячей и холодной сторонам .теплообменника в пределах 20-40°. 2с. и 1 з.п. ф-лы, 1 ил., 1 табл.

| Резников Г.В | |||

| Расчет и конструирование систем охлаждения элементов ЭВМ | |||

| М.: Радио и связь, 1988, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кейс В.М | |||

| и Лондон А.Л | |||

| Компактные теплообменники | |||

| М.: Энергия, 1967 | |||

| Воронин Г.И | |||

| и Дубровский Е.В | |||

| Эффективные теплообменники | |||

| М.: Машиностроение, 1973 | |||

| с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| 1972 |

|

SU414510A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-30—Публикация

1990-04-16—Подача