SW

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНОГО МАГНИТОПРОВОДА ТОРЦОВОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1997 |

|

RU2142191C1 |

| Статор индукторной электрической машины | 1982 |

|

SU1065964A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНОГО МАГНИТОПРОВОДА ТОРЦОВОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2004 |

|

RU2269857C1 |

| Статор электродвигателя переменного тока | 1989 |

|

SU1746471A1 |

| Статор электрической машины | 1986 |

|

SU1471249A1 |

| Магнитопровод электрической машины | 1982 |

|

SU1078535A1 |

| Магнитопровод электрической машины | 1988 |

|

SU1636928A1 |

| Магнитопровод торцовой электрической машины | 1980 |

|

SU1077010A1 |

| Якорь многофазной электрической машины | 2018 |

|

RU2684898C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТОВАННОГО ПАКЕТА СТАТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2020 |

|

RU2739420C1 |

Использование: электротехника, технология изготовления электрических машин. Сущность изобретения: при штамповке листов зубцы выполняют с технологическим припуском, изгибают зубцы по оси симметрии до получения ширины их проекции на плоскость листа и ширины пазов равными их номинальным значениям. Собирают из листов пакет и спрессовывают его по поверхностям зубцов до их полного прилегания и образования между листами зазоров в зоне ярма. Скрепляют пакет путем заполнения зазоров электроизоляционным материалом. Способ приводит к экономии материала. 6 ил.

Изобретение относится к электротехнике, в частности к технологии электромашиностроения, и может быть использовано при изготовления магнитолроводов электрических машин.

Известен способ изготовления сердечника магнитопровода, например статора электрической машины, включающий штамповку листов из электротехнической стали, сборку листов в пакет, опрессовку и скрепление сердечника, например, сваркой.

Известный способ предполагает штамповку плоских листов, а после сборки их в пакет - достижение минимального расстояния между листами по всей поверхности контакта в зоне зубцов и в области ярма.

Для обеспечения высокой плотности и жесткости сердечника после сборки пакета применяют большие усилия опрессовки с целью получения более высоких значений

коэффициента заполнения сердечника сталью. При плоской форме листов, изготовленных из тонколистовой электротехнической стали, в сердечнике используется большое их количество.

Особенностью описанного способа является то, что при штамповке отдельных листов внутренние отходы в виде высечек пазов под обмотку составляют 25-30% чистого веса листа статора. Применительно к комплекту листов на один сердечник величина этих отходов увеличивается пропорционально числу листов в пакете.

Таким образом, основным недостатком описанного способа является существенный расход электротехнической стали, включающий и непроизводительные потери (отходы).

Наиболее близким по технической сущности и достигаемому результату является

Ч|

00 00 vj СЛ

способ изготовления сердечника магнито- провода, при котором производят штамповку листов с вырубкой пазов под обмотку с образованием зубцоё, сборку листов в пакет, опрессовку пакета и скрепление паке- та, например, скобами.

Особенностью указанного способа является то, что при штамповке листов вырубают пазы под обмотку с заданным чертежом размерами. Высечки пазов идут в отходы. Величина этих отходов увеличивается пропорционально числу листов в пакете.

С целью получения более высоких значений коэффициента заполнения сталью по- еле сборки пакета применяют большие усилия опрессовки для достижения минимального расстояния между контактирующими поверхностями листов в зубцовой зоне и в области ярма. В пакете использует- ся большое количество листов, Расход электротехнической стали пропорционален числу листов в пакете.

Таким образом, описанный способ изготовления сердечника магнитопровода, как и способ-аналог, предусматривает высокий расход электротехнической стали.

Целью изобретения является экономия электротехнической стали.

Цель достигается тем, что в предлагав- мом способе, включающем штамповку листов с зубцовой зоной, сборку их в пакет, который затем спрессовывают и скрепляют, причем при штамповке зубцы выполняют с технологическим припуском, изгибают их по оси симметрии до получения ширины их проекции на плоскость листа и ширины пазов разными их номинальными значениями, при этом спрессовывают пакет по поверхностям зубцов до их полного прилегания и образования между листами зазоров в зоне ярма, а скрепляют путем заполнения зазоров электроизоляционным материалом,

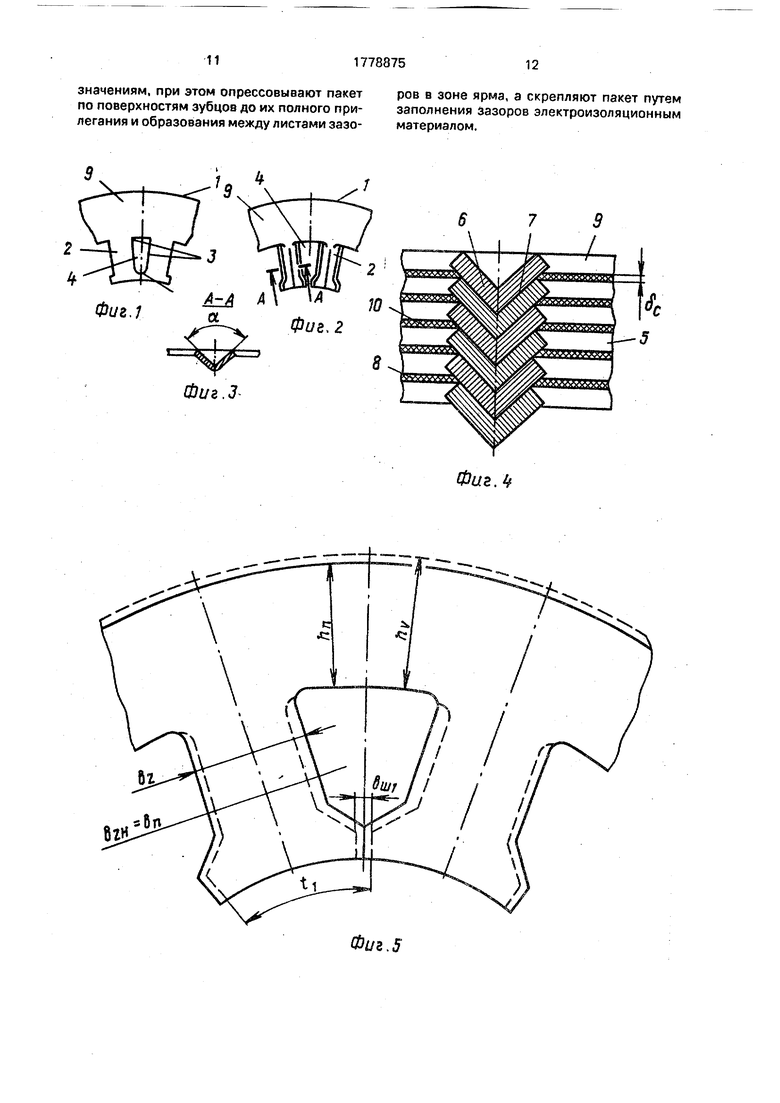

Выполнение при штамповке зубцов с технологическим припуском с боковых сто- рон, а пазов соответственно уменьшенной ширины создает возможность образовать зубцы на плоской, как в прототипе, а пространственной формы - в пределах минимального зубцового деления. При этом после гибких зубцов проекция изогнутого зубца на плоскость листа равна номинальной ширине зубца при одном и том же зуб- цоЪомделении. Фактическая ширина изогнутых зубцов с припуском с боковых сторон больше номинального ее значения, и их соотношение определяется следующим выражением:

bZH-bn b2 sin т,(1)

где DZH - номинальное значение ширины зубца;

bn - ширина проекции изогнутого зубца на плоскость листа;

bz - фактическая ширина изогнутого зубца, равная ширине плоского зубца с технологическим припуском, образованного при вырубке пазов под обмотку соответственно уменьшенной ширины;

а - угол гибки Y-образного профиля зубцов в поперечном сечении.

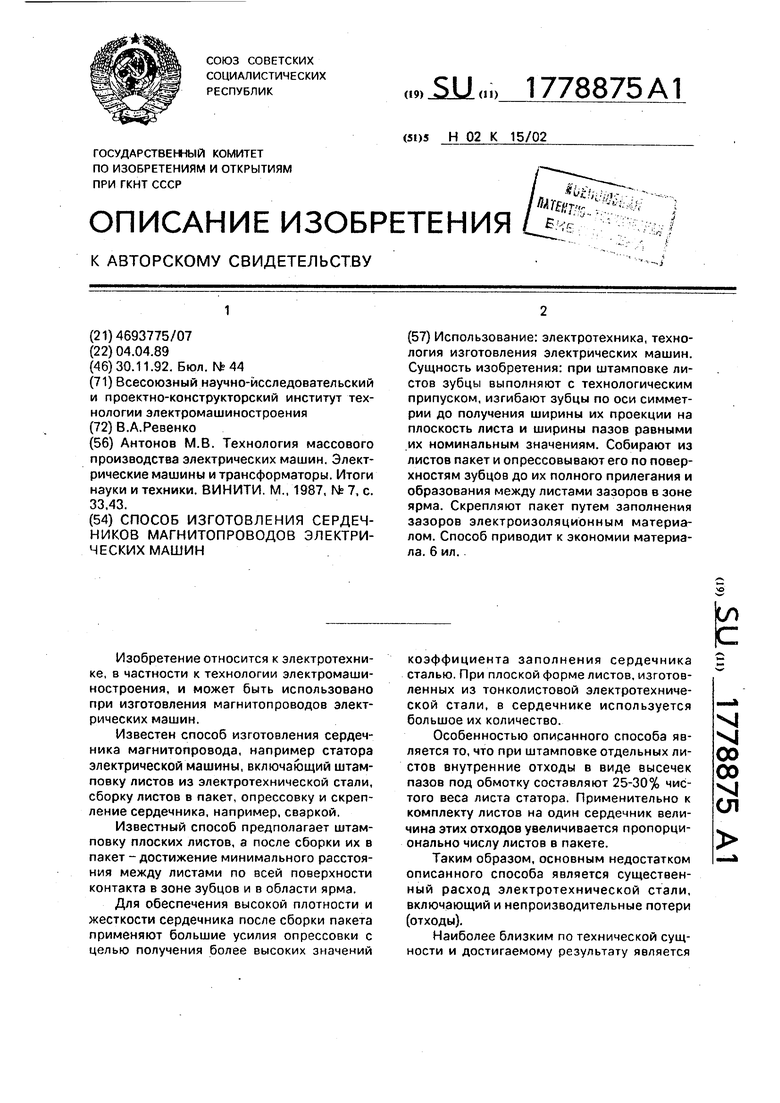

При гибке Y-образного профиля поперечного сечения условная толщина зубца в направлении продольной оси пакета возрастает и определяется величиной проекции толщины электротехнической стали на продольную ось сердечника:

t - су

tza,(2)

Sin 2

где tz - толщина изогнутого зубца в направлении продольной оси пакета;

t - толщина электротехнической стали.

Чем меньше угол гибки Y-образного профиля, тем больше условная толщина изогнутого зубца в направлении продольной оси пакета. Так как объема металла при гибке не изменяется, то пропорционально условному увеличению толщины зубца уменьшается проекция ширины зубца так, что площади поперечного сечения плоского зубца до гибки и изогнутого зубца одинаковы.

Наличие технологических припусков с боковых сторон позволяет получить номинальную ширину зубца при его изгибе вдоль оси симметрии.

Технологический припуск по ширине зубца (в заготовке плоской формы) до его гибки образуют за счет уменьшения ширины высечек пазов под обмотку, идущих в отходы. Таким образом, в предлагаемом способе становится возможным увеличить фактическую ширину зубцов за счет уменьшения внутренних отходов при том же расходе электротехнической стали (при одинаковом числе листов с плоскими и пространственными зубцами).

Выбор угла гибки зубцов в определенном диапазоне также оказывает влияние на расход стали. Чем меньше угол гибки Y-образного профиля зубца, тем в большей степени изменяются свойства листа пространственной формы в сравнении с листом плоской формы.

Предельные значения угла гибки, например, для листов статора с полузакрытыми пазами под обмотку, определяются из следующего соотношения:

2arcs n

Г1 - by Г1

G°,

где Ti - номинальное зубцовое деление по окружности внутреннего диаметра листа статора;

Ьшт - номинальная ширина шлица полузакрытых пазов под обмотку,

Угол гибки зубцов не может быть меньше значения, определяемого левой частью неравенства (3), так как технологический припуск на обе боковые стороны по ширине зубца не может превышать ширину шлица паза под обмотку.

Таким образом, в предлагаемом способе лист магнитопровода приобретает следующие характерные особенности: изогнутый профиль зубцов, увеличенную фактическую ширину зубцов при таком же размере паза, как в плоском листе, и условно увеличенную толщину зубцов в направлении продольной оси пакета по сравнению с плоским зубцом,

Новые свойства листа позволяют пол- учить пакет магнитопровода с уменьшенным по сравнению с прототипом количеством листов при одинаковой заданной длине.

При сборке листов в пакет для обеспе- чения заданной длины в известном решении потребуется в среднем следующее количество листов: L -Кс

Nn

(«)

где Nn число листов плоской формы в пакете;

L- номинальная длина пакета;

Кс - коэффициент заполнения сталью при опрессовке пакета по всей поверхности плоского листа;

т - толщина электротехнической стали.

В предлагаемом способе при сборке пакета листы пространственной формы контактируют между собой только по поверхностям изогнутых зубцов. Благодаря увеличенной толщине зубцов в направлении продольной оси пакета для обеспечения одинаковой с прототипом длины пакета потребуется в среднем количество листов, равное

L-Kz

Nv

(5)

где NV - число листов в пакете с изогнутыми зубцами;

Kz - коэффициент заполнения сталью при опрессовке пакета по поверхности изогнутых зубцов.

В предложенном способе опрессовка пакета производится по поверхности взаимного контакта изогнутых зубцов смежных листов и позволяет обеспечить одинаковый

5

1015

20

с прототипом коэффициент заполнения сердечника сталью в зубцовой зоне При равенстве в обоих случаях коэффициентов заполнения в зубцовой зоне соотношение числа листов в пакете в известном и предлагаемом способах обратно пропорционально отношению толщины электротехнической стали к условно увеличенной толщине изо-1 гнутых зубцов в направлении продольной оси пакета. Для обеспечения одинаковой в обоих случаях номинальной длины сжатого пакета соотношение количества листов определяется следующим выражением:

Nn tz 1,й,

- (6)

Nv

. а sin 2

20

25 30

35

40

45

50

55

Таким образом, при изогнутом Y-образ- ном профиле зубцов при сборке и опрессовке для обеспечения заданной длины пакета потребуется меньшее количество листов, чем в известном способе изготовления сердечника листами плоской формы. Так, например, при углах гибки а 90-100°, допускаемых из соотношения (3) для сердечников статоров двигателей серии АП, количество листов в пакете с изогнутыми зубцами в сердечнике уменьшается на 30- 40%.

При этом при одинаковых коэффициентах заполнения пакета сталью в аубцовой зоне в известном и предлагаемом окшеьиях площадь эффективного поперечного течения зубца сердечника в обоих стучаях оди накова, В предлагаемом решении задянчая длина сердечника в зубцоьой зоге обеспечивается меньшим количеством листов, э возникающее при изгибе зубцпв (.ужемне ширины зубцов до его ширины в плоском листе обеспечивается введением техиочс гического припуска с, боковых сторон зубца при вырубке пазов под обмотку при штамповке листов таким образом, что проекци ширины изогнутого зубца на плоскость mic- та равна ее номинальному значению.

При предложенном способе изготовления условная толщина листа в зубцовой зс- не в направление продольной оси пакета больше толщины зубца плоского листа, равной толщине электротехнической стали, а толщина плоских участков ярма листов равна толщине электротехнической стали. После сборки пакета и опрессовки листов по контактирующим поверхностям изогнутых зубцов в зоне ярма образуются зазоры

,(7)

где (5С - зазор между листами в зоне ярма

В известном решении зазору между листами плоской формы в сжатом при опрессовке пакете составляют 0.015 мм при

коэффициенте заполнения сталью, равном 0,97, толщине электротехнической стали 0,5 мм. Аналогичные зазоры обеспечиваются и между контактирующими поверхностями изогнутых зубцов смежных листов в предлагаемом способе при равенстве коэффициентов заполнения сталью в обоих случаях. В зоне ярма зазоры при углах гибки зубцов 0 90-100° оказываются равными 0,15-0,2 мм, т.е. на порядок больше, чем в известном решении.

В этом случае для сохранения эффективного сечения ярма, одинакового с прототипом, для компенсации уменьшения количества листов в сердечнике высоту ярма необходимо увеличить в соответствии с соотношением:

hv--,(8)

где hv - высота ярма сердечника с изогнутыми зубцами,

hp номинальная высота ярма сердечника с листами плоской формы.

Площадь эффективного сечения ярма, равная произведению частей длины стали на высоту ярма, при известном способе изготовления с учетом вышеизложенного можно выразить следующим образом:

Sn а-Кс- t hn. где Sn - площадь стали поперечного сечения ярма в известном способе.

В предлагаемом способе

t hv,

где Sv - площадь стали сечения ярма сердечника с изогнутыми зубцами.

При Sin 77 и hv

hn

, а sin jплощади эффективного сечения ярма в прототипе и предлагаемом решении одинаковы.

Компенсация увеличения высоты ярма может быть произведена различными способами: уменьшением диаметра расточки, увеличением наружного диаметра, повышением уровня индукций в ярме для малонагруженных электрических машин и т.п. Один из возможных вариантов изменения конструкции сердечника статора заключается в увеличении наружного диаметра листа и сердечника, что позволит сохранить без изменений конструкцию ротора, длину витка обмотки статора и т.п. Расчеты показывают, что расход электротехнической стали при изготовлении листа статора с увеличенной высотой ярма в соответствии с соотношением (8) в связи увеличением размеров заготовки для штамповки листа возрастает на 15-18%. Учитывая, что количество листов в

пакете при углах гибки профиля зубцов « 90-100° и соответствующий расход электротехнической стали сокращаются на 30- 40%, общая экономия расхода

электротехнической стали на один сердечник составит 15-22%.

Согласно предложенному способу для обеспечения плотности пакета, создания межлистовой изоляции, исключения элект0 рического замыкания листов заусенцами при последующей обточке сердечника по наружному диаметру в образованные после сборки и опрессовки пакеты зазоры между смежными листами в зоне ярма вводят элек5 троизоляционный материал. Скрепление пакета листов принципиально может быть выполнено известными способами, например, скобами, заклепками и т.п.

Скрепление пакета листов согласно

0 предложенному способу осуществляют электроизоляционным материалом, например склеивающим компаундом, путем введения его в зазоры между листами в зоне ярма с последующим отверждением. Тем

5 самым электроизоляционный материал используется для выполнения двух функций. Первая и основная функция, как указывалось выше, заключается в обеспечении плотности пакета в зоне ярма, создания

0 межлистовой изоляции и т.д., а вторая функция - для скрепления листов в монолитный сердечник.

Выполнение зубцов Y-образного профиля с последующей опрессовкой пакета

5 листов по поверхностям взаимного контакта изогнутых зубцов смежных листов приводит к образованию зазоров между смежными листами в зоне ярма, а введение в эти зазоры электроизоляционного матери0 ала со скрепляющими свойствами позволяет получить плотный сердечник, имеющий длину, равную длине сердечника, состоящего из плоских листов, и при этом обеспечить экономию электротехнической стали.

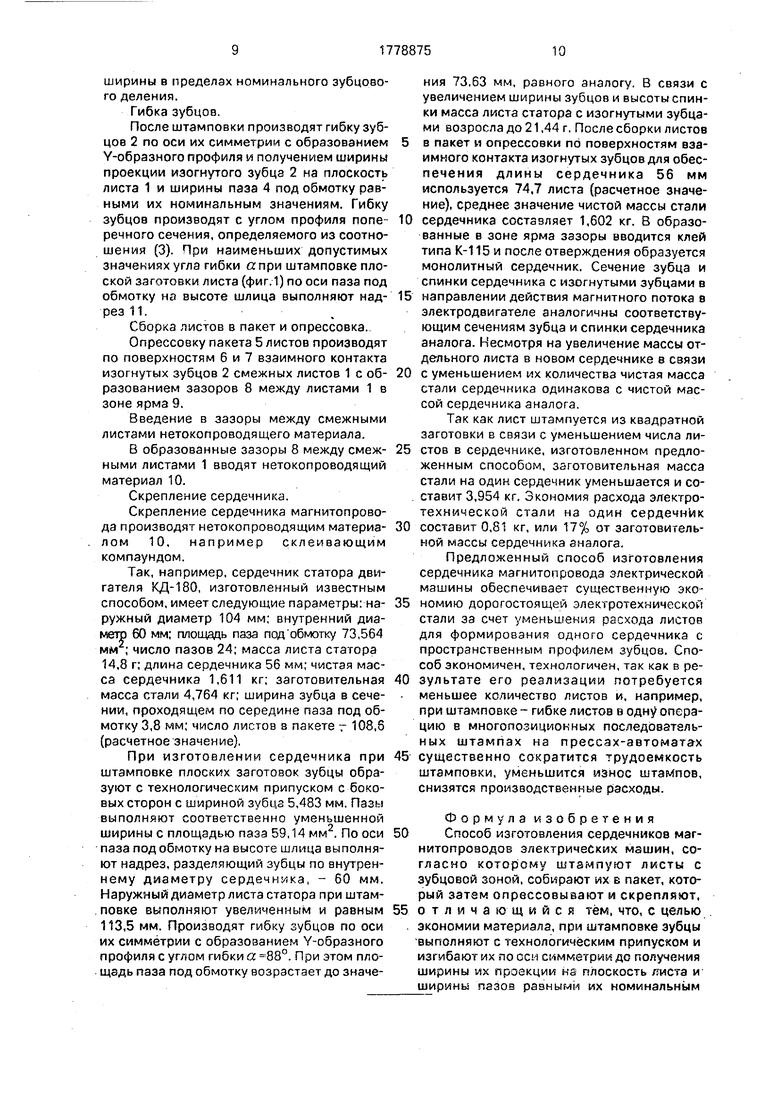

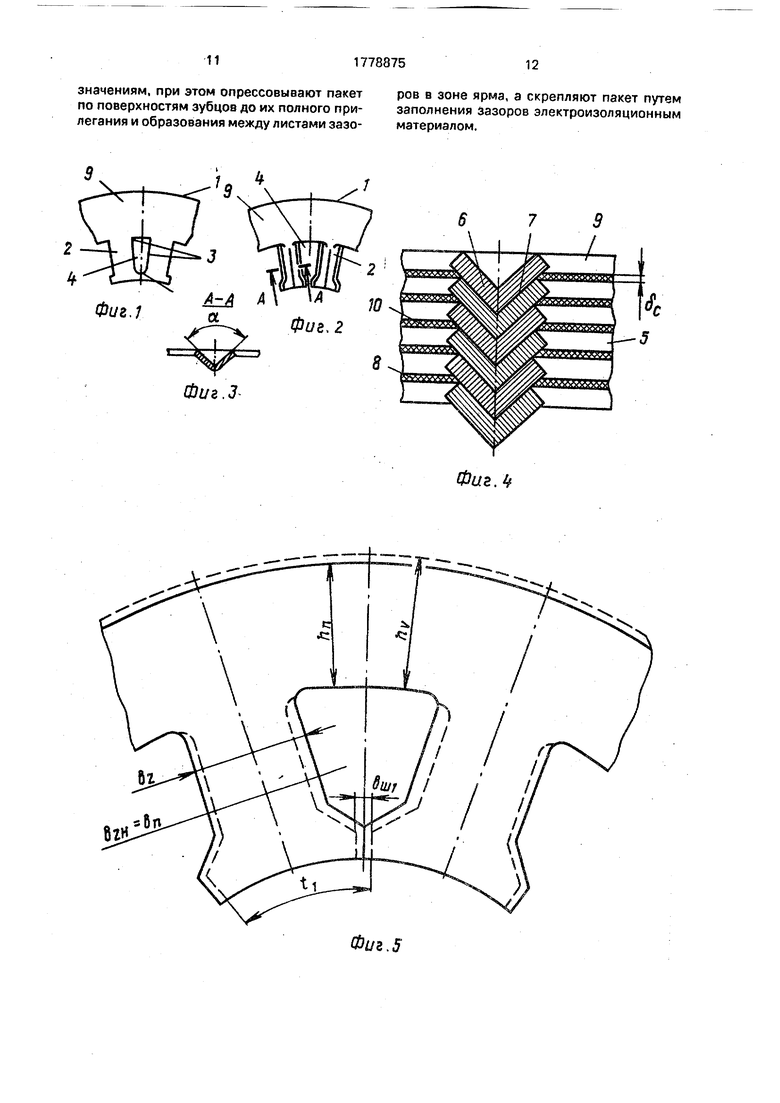

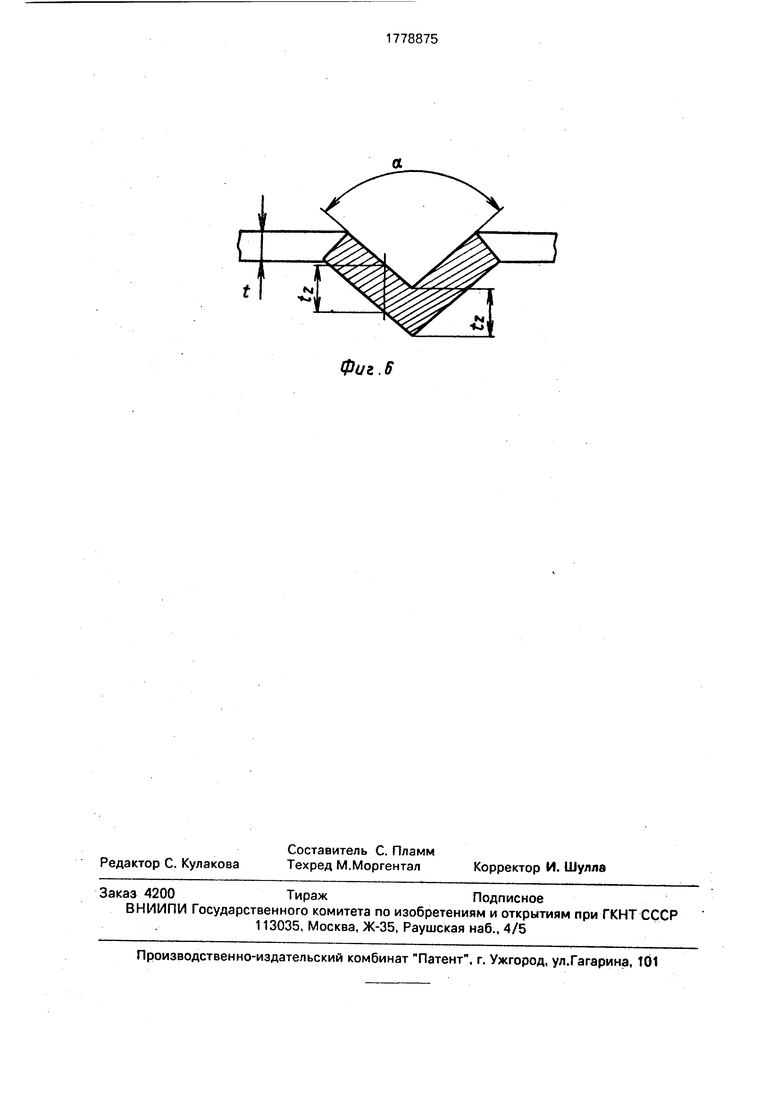

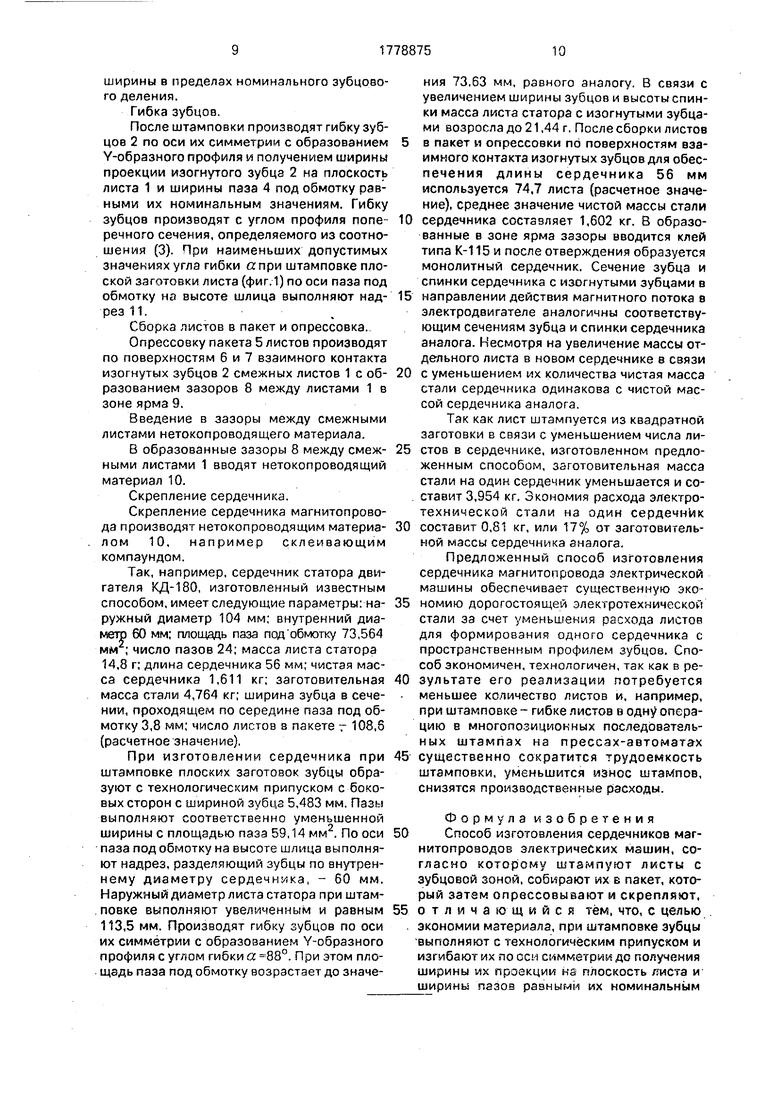

5 Предлагаемый способ иллюстрируется следующими чертежами фиг.1-6: на фиг, 1,5 показана часть листа магнитопровода плоской формы после штамповки; на фиг. 2,3,6 - часть листа магнитопровода после

0 гибки Y-образного профиля зубцов; на фиг. 4 - часть пакета листов магнитопровода поле опрессовки, введения нетокопроводяще- го материала и скрепления сердечника. Предлагаемый способ осуществляется в

5 следующей последовательности. Штамповка листов.

При штамповке листов 1 зубцы 2 образуют с технологическим припуском с боковых сторон 3, а пазы 4 под обмотку выполняют соответственно уменьшенной

ширины в пределах номинального зубцово- го деления.

Гибка зубцов.

После штамповки производят гибку зубцов 2 по оси их симметрии с образованием Y-образного профиля и получением ширины проекции изогнутого зубца 2 на плоскость листа 1 и ширины паза 4 под обмотку равными их номинальным значениям. Гибку зубцов производят с углом профиля поперечного сечения, определяемого из соотношения (3). При наименьших допустимых значениях угла гибки а при штамповке плоской заготовки листа (фиг. 1) по оси паза под обмотку на высоте шлица выполняют надрез 11.

Сборка листов в пакет и опрессовка.

Опрессовку пакета 5 листов производят по поверхностям 6 и 7 взаимного контакта изогнутых зубцов 2 смежных листов 1 с образованием зазоров 8 между листами 1 в зоне ярма 9.

Введение в зазоры между смежными листами нетокопроводящего материала.

В образованные зазоры 8 между смежными листами 1 вводят нетокопроводящий материал 10.

Скрепление сердечника.

Скрепление сердечника магнитопрово- да производят нетокопроводящим материалом 10, например склеивающим компаундом.

Так, например, сердечник статора двигателя КД-180, изготовленный известным способом, имеет следующие параметры: наружный диаметр 104 мм; внутренний диаметр 60 мм; площадь паза под обмотку 73,564 мм ; число пазов 24; масса листа статора 14,8 г; длина сердечника 56 мм; чистая масса сердечника 1,611 кг; заготовительная масса стали 4,764 кг; ширина зубца в сечении, проходящем по середине паза под обмотку 3,8 мм; число листов в пакете т 108,6 (расчетное значение).

При изготовлении сердечника при штамповке плоских заготовок зубцы образуют с технологическим припуском с боковых сторон с шириной зубца 5,483 мм. Пазы выполняют соответственно уменьшенной ширины с площадью паза 59,14 мм2. По оси паза под обмотку на высоте шлица выполняют надрез, разделяющий зубцы по внутреннему диаметру сердечника, - 60 мм. Наружный диаметр листа статора при штамповке выполняют увеличенным и равным 113,5 мм. Производят гибку зубцов по оси их симметрии с образованием Y-образного профиля с углом гибки а 88°. При этом площадь паза под обмотку возрастает до значения 73,63 мм, равного аналогу. В связи с увеличением ширины зубцов и высоты спинки масса листа статора с изогнутыми зубцами возросла до 21,44 г. После сборки листов в пакет и опрессовки по поверхностям взаимного контакта изогнутых зубцов для обеспечения длины сердечника 56 мм используется 74,7 листа (расчетное значение), среднее значение чистой массы стали

сердечника составляет 1,602 кг. В образованные в зоне ярма зазоры вводится клей типа К-115 и после отверждения образуется монолитный сердечник. Сечение зубца и спинки сердечника с изогнутыми зубцами в

направлении действия магнитного потока в электродвигателе аналогичны соответствующим сечениям зубца и спинки сердечника аналога. Несмотря на увеличение массы отдельного листа в новом сердечнике в связи

с уменьшением их количества чистая масса стали сердечника одинакова с чистой массой сердечника аналога.

Так как лист штампуется из квадратной заготовки в связи с уменьшением числа листов в сердечнике, изготовленном предложенным способом, заготовительная масса стали на один сердечник уменьшается и составит 3,954 кг. Экономия расхода электротехнической стали на один сердечник

составит 0,81 кг, или 17% от заготовительной массы сердечника аналога.

Предложенный способ изготовления сердечника магнитопровода электрической машины обеспечивает существенную экономию дорогостоящей электротехнической стали за счет уменьшения расхода листов для формирования одного сердечника с пространственным профилем зубцов. Способ экономичен, технологичен, так как в результате его реализации потребуется меньшее количество листов и, например, при штамповке - гибке листов в одну операцию в многопозиционных последовательных штампах на прессах-автоматах

существенно сократится трудоемкость штамповки, уменьшится износ штампов, снизятся производственные расходы.

Формула изобретения Способ изготовления сердечников маг- нитопроводов электрических машин, согласно которому штампуют листы с зубцовой зоной, собирают их в пакет, который затем спрессовывают и скрепляют, отличающийся тем, что, с целью экономии материала, при штамповке зубцы -выполняют с технологическим припуском и изгибают их по оси сг мметрии до получения ширины их проекции на плоскость /гиста и ширины пазов равными их номинальным

значениям, при этом спрессовывают пакет по поверхностям зубцов до их полного прилегания и образования между листами зазоФиг.1

Фиг. 3

ров в зоне ярма, а скрепляют пакет путем заполнения зазоров электроизоляционным материалом.

Фиг. it

Фиг. 5

Фиг. 6

| Антонов М.В | |||

| Технология массового производства электрических машин | |||

| Электрические машины и трансформаторы | |||

| Итоги науки и техники | |||

| ВИНИТИ | |||

| М., 1987, Nfe 7, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1992-11-30—Публикация

1989-04-04—Подача