Изобретение относится к области машиностроения и может быть использовано при проектировании промышленных роботов и манипуляторов для механической обработки.

Известно устройство для шлифования поверхностей рабочим органом робота (Deslng of adaptable tool guide gor grinding robots. Rob. and Comput. Integr. Manuf., 1985, 2, № 1, 45-54, перевод см. ЭЙ Робототехника, 1986, № 42 при использовании которого рабочий орган, оснащенный специальным жестким направляющим звеном, прижимает к обрабатываемой поверхности силой, заведомо превышающей силу резания, и тем самым предотвращает колебания (скачки) рабочего органа по обрабатываемой поверхности из-за податливости руки робота.

Его недостатком является низкая универсальность, обусловленная наличием направляющего звена.

Известно устройство для разгрузки звена руки робота, которое содержит датчики деформации, установленные на звене в двух

взаимно перпендикулярных плоскостях, первый и второй усилители, связанные с датчиками деформации в соответствующих плоскостях, два рычага, связанные в центральной их части с началом звена, первый и второй приводы поворота рычагов в этих плоскостях, подключенные к выходам соответственно первого и второго усилителей, и гибкие тяги, один конец каждой из которых соединен с концом звена, а другой конец - с концом рычага. Это устройство наиболее близко к предлагаемому по технической сущности и выбрано за прототип.

Недостатком известного устройства является низкая точность разгрузки. Устройство разгрузки представляет собой следящую систему с нулевым задающим сигналом по силе. Поэтому, как и всякая следящая система, она имеет ограниченную точность, определяемую коэффициентом передачи разомкнутого контуоа системы. Причем коэффициент передачи не может быть увеличен без потери устойчивости. Математическое моделирование показывает, что таким образом трудно до(Л

XI XI чэ

СП 00

о

стичь статических деформаций на конце звена менее чем 0,05.,.0,1 мм (при номинальной нагрузке). Но именно такой порядок имеют глубина резания и подача при механической обработке поверхностей. Поэтому если оснастить рабочий орган робота обрабатывающим инструментом, например, шлифовальной головкой, то из-за нежесткости конструкции манипулятора инструмент будет прыгать по обрабатываемой поверхности, врезаясь и тут же отскакивая от нее. Для стабилизации процесса резания применяют специальное снижение жесткости рабочего органа в касательном к обрабатываемой плоскости направлении Optimal compliance design forgrinding robot tod holders, Proc IEEE Int. Conf. Rob. and Autom., 1985, p. 316-322 или вводят адаптивное управление подачей в том же направлении Automated robatlg debarring using Impedance control. IEEE Control System Mag., 1988,8, N21,21-25. Но все эти меры не только снижают производительность операции, но главное, не могут обеспечить заданного размера обрабатываемой детали в широком диапазоне сил.

Цель изобретения - устранение указанного недостатка, а именно повышение точности механической обработки поверхности рабочим органом робота за счет более полной компенсации деформации длинного звена.

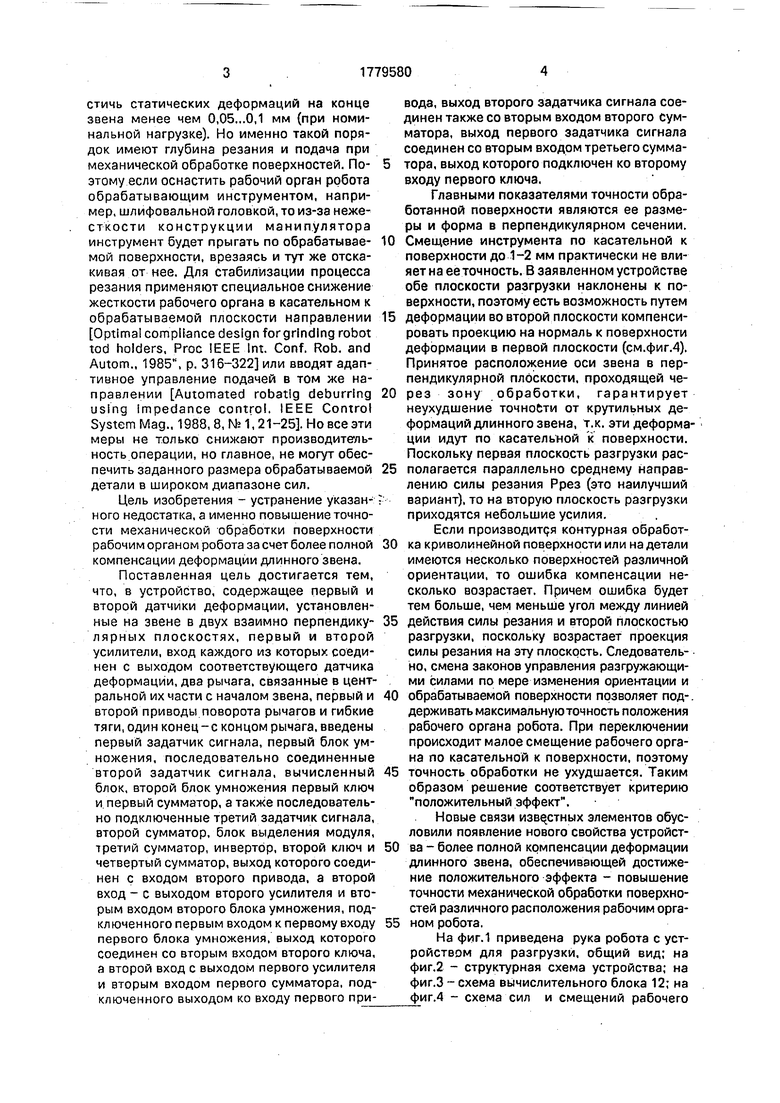

Поставленная цель достигается тем, что, в устройство, содержащее первый и второй датчики деформации, установленные на звене в двух взаимно перпендикулярных плоскостях, первый и второй усилители, вход каждого из которых соединен с выходом соответствующего датчика деформации, два рычага, связанные в центральной их части с началом звена, первый и второй приводы поворота рычагов и гибкие тяги, один конец -с концом рычага, введены первый задатчик сигнала, первый блок умножения, последовательно соединенные второй задатчик сигнала, вычисленный блок, второй блок умножения первый ключ и первый сумматор, а также последовательно подключенные третий задатчик сигнала, второй сумматор, блок выделения модуля, третий сумматор, инвертор, второй ключ и четвертый сумматор, выход которого соединен с входом второго привода, а второй вход - с выходом второго усилителя и вторым входом второго блока умножения, подключенного первым входом к первому входу первого блока умножения, выход которого соединен со вторым входом второго ключа, а второй вход с выходом первого усилителя и вторым входом первого сумматора, подключенного выходом ко входу первого привода, выход второго задатчика сигнала соединен также со вторым входом второго сумматора, выход первого задатчика сигнала соединен со вторым входом третьего сумматора, выход которого подключен ко второму входу первого ключа.

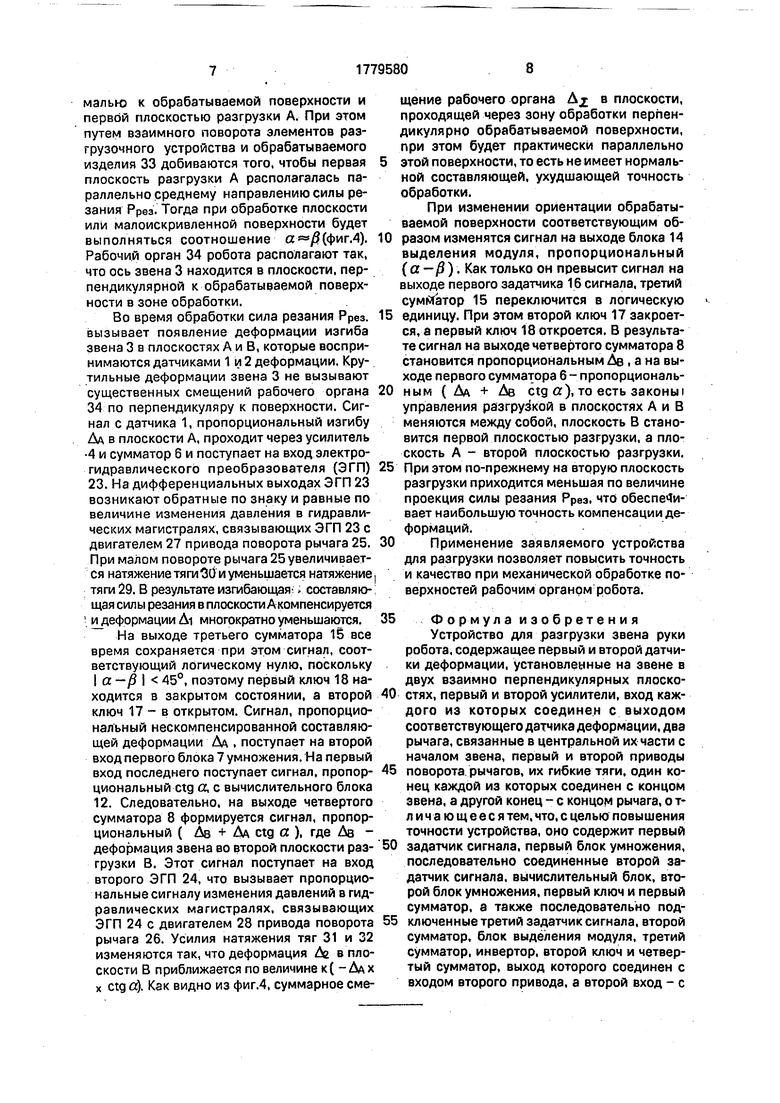

Главными показателями точности обработанной поверхности являются ее размеры и форма в перпендикулярном сечении.

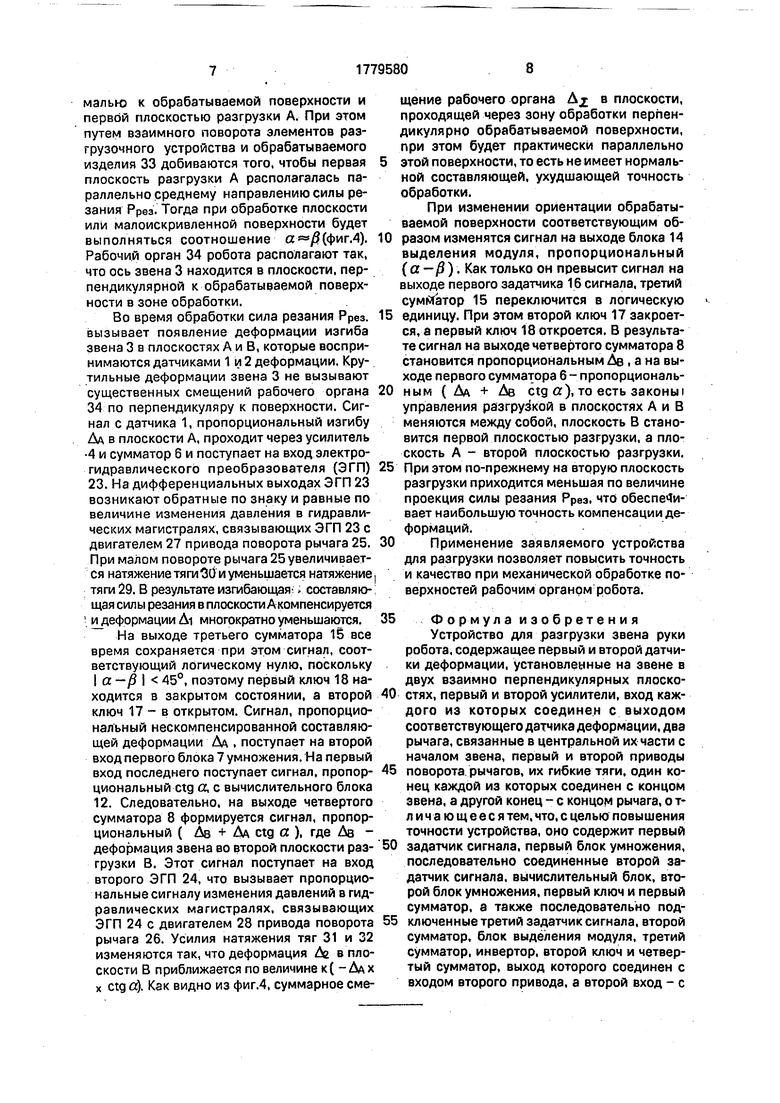

0 Смещение инструмента по касательной к поверхности до 1-2 мм практически не влияет на ее точность. В заявленном устройстве обе плоскости разгрузки наклонены к поверхности, поэтому есть возможность путем

5 деформации во второй плоскости компенсировать проекцию на нормаль к поверхности деформации в первой плоскости (см.фиг.4). Принятое расположение оси звена в перпендикулярной плоскости, проходящей че0 рез зону обработки, гарантирует неухудшение точности от крутильных деформаций длинного звена, т.к. эти деформации идут по касательной к поверхности. Поскольку первая плоскость разгрузки рас5 полагается параллельно среднему направлению силы резания Ррез (это наилучший

вариант), то на вторую плоскость разгрузки приходятся небольшие усилия.

Если производится контурная обработ0 ка криволинейной поверхности или на детали имеются несколько поверхностей различной ориентации, то ошибка компенсации несколько возрастает. Причем ошибка будет тем больше, чем меньше угол между линией

5 действия силы резания и второй плоскостью разгрузки, поскольку возрастает проекция силы резания на эту плоскость. Следовательно, смена законов управления разгружающими силами по мере изменения ориентации и

0 обрабатываемой поверхности позволяет под-, держивать максимальную точность положения рабочего органа робота. При переключении происходит малое смещение рабочего органа по касательной к поверхности, поэтому

5 точность обработки не ухудшается. Таким образом решение соответствует критерию положительный эффект.

Новые связи известных элементов обусловили появление нового свойства устройст0 ва - более полной компенсации деформации длинного звена, обеспечивающей достижение положительного эффекта - повышение точности механической обработки поверхностей различного расположения рабочим орга5 ном робота.

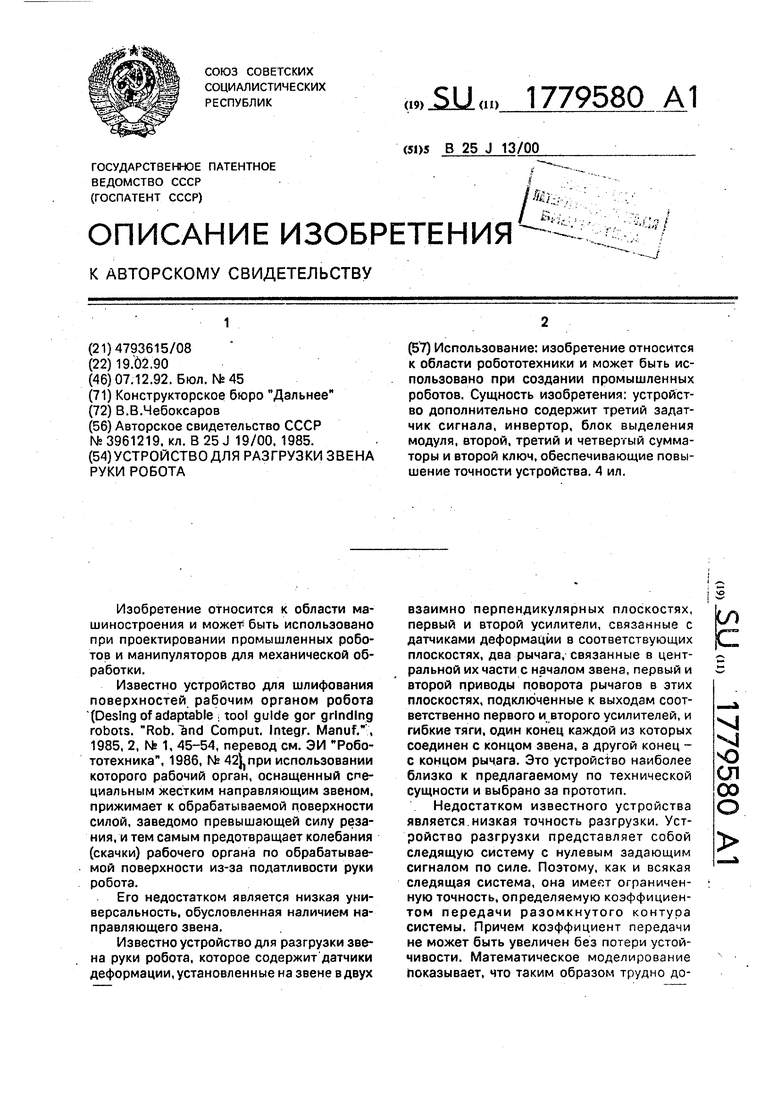

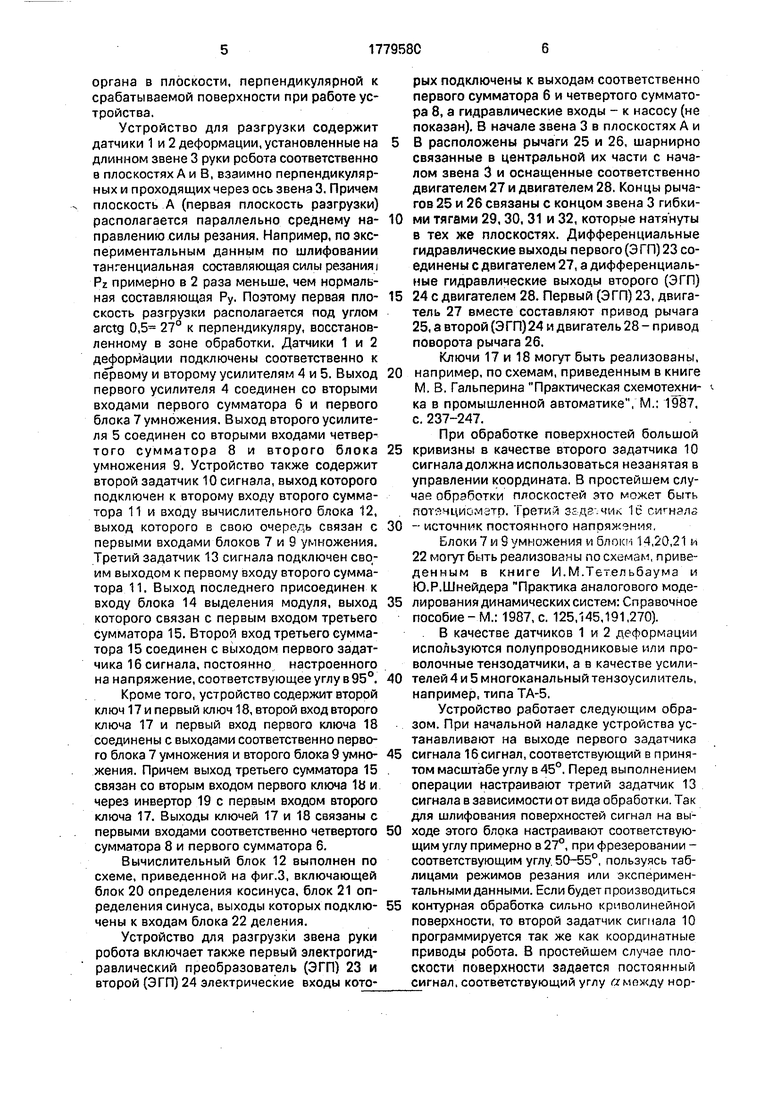

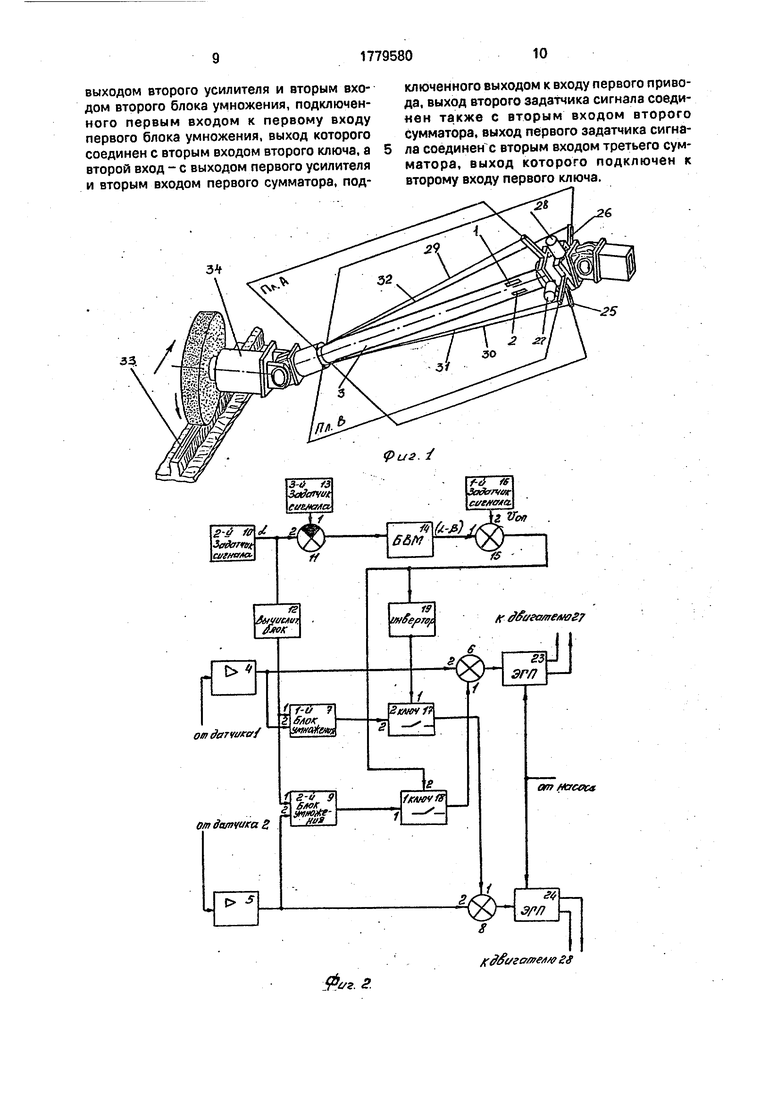

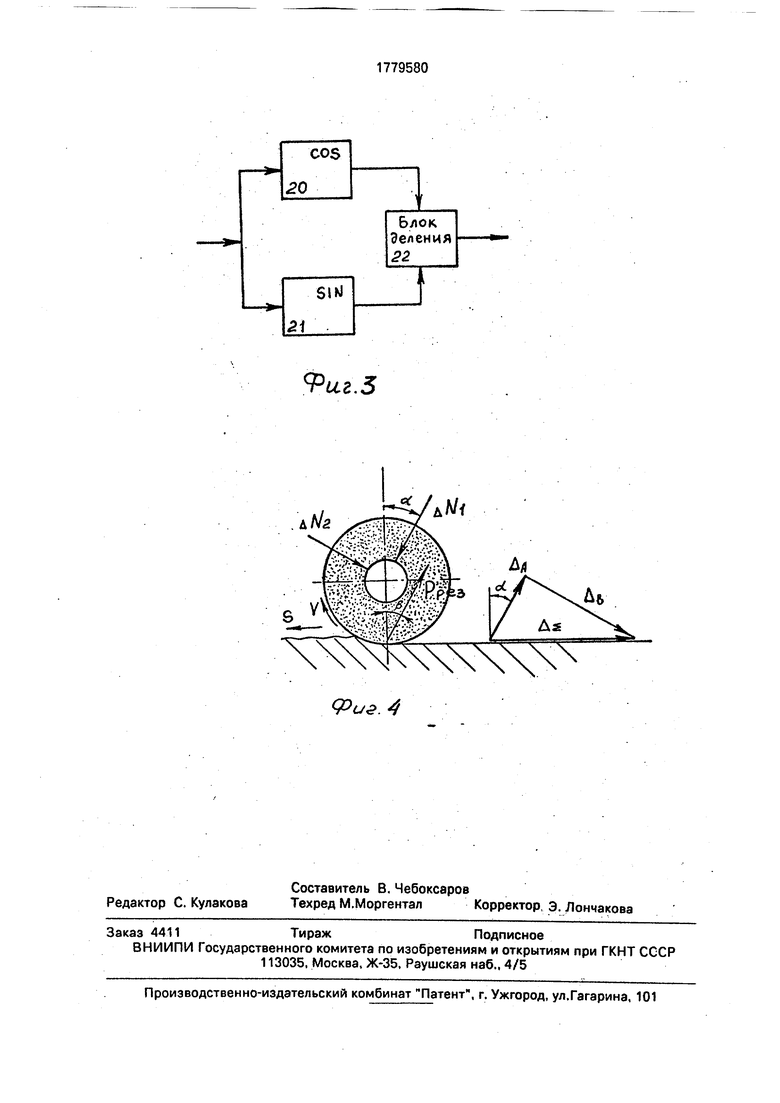

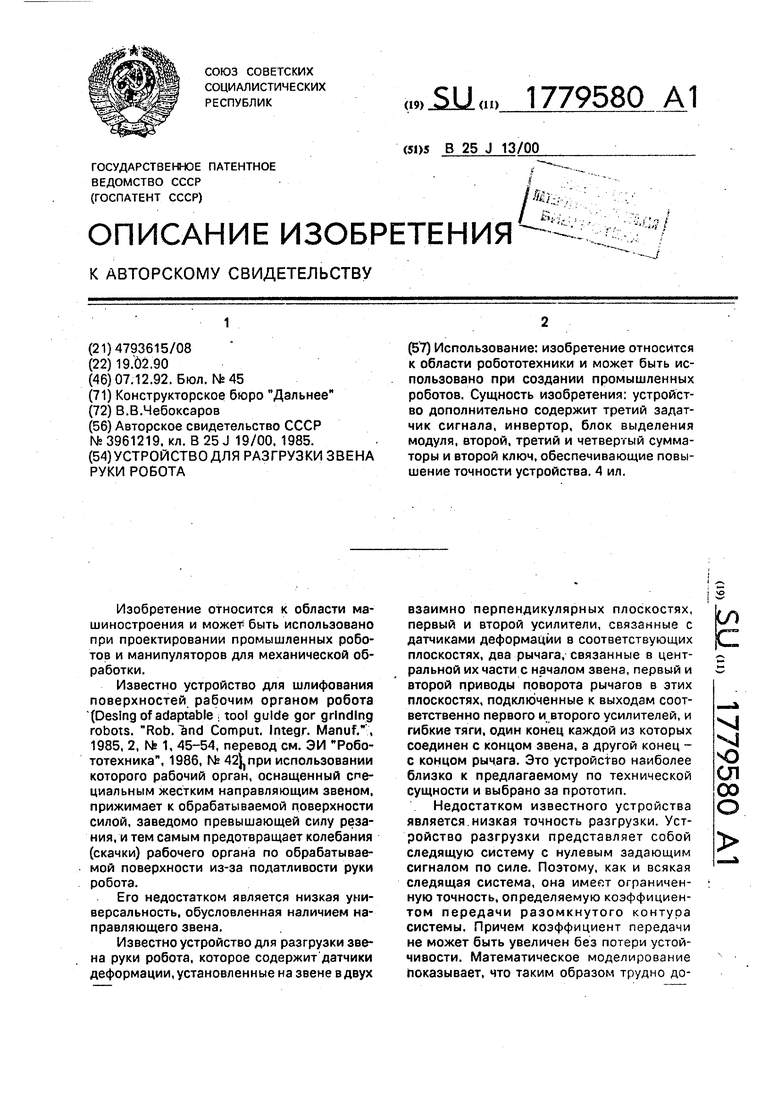

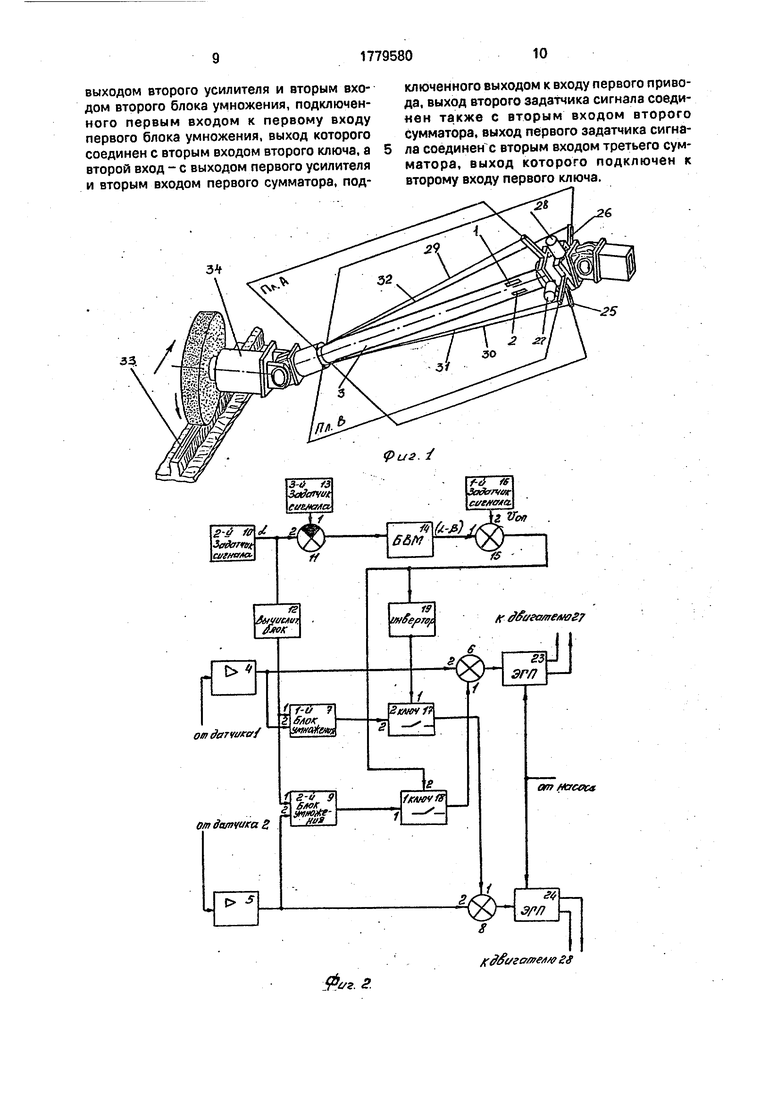

На фиг.1 приведена рука робота с устройством для разгрузки, общий вид; на фиг.2 - структурная схема устройства; на фиг.З - схема вычислительного блока 12; на фиг.4 - схема сил и смещений рабочего

органа в плоскости, перпендикулярной к срабатываемой поверхности при работе устройства.

Устройство для разгрузки содержит датчики 1 и 2 деформации, установленные на длинном звене 3 руки робота соответственно в плоскостях А и В, взаимно перпендикулярных и проходящих через ось звена 3. Причем плоскость А (первая плоскость разгрузки) располагается параллельно среднему направлению силы резания. Например, по экспериментальным данным по шлифовании тангенциальная составляющая силы резанияi Pz примерно в 2 раза меньше, чем нормальная составляющая Ру. Поэтому первая плоскость разгрузки располагается под углом arctg 0,5 27° к перпендикуляру, восстановленному в зоне обработки. Датчики 1 и 2 деформации подключены соответственно к первому и второму усилителям А и 5. Выход первого усилителя 4 соединен со вторыми входами первого сумматора 6 и первого блока 7 умножения. Выход второго усилителя 5 соединен со вторыми входами четвертого сумматора 8 и второго блока умножения 9. Устройство также содержит второй задатчик 10 сигнала, выход которого подключен к второму входу второго сумматора 11 и входу вычислительного блока 12, выход которого в свою очередь связан с первыми входами блоков 7 и 9 умножения. Третий задатчик 13 сигнала подключен своим выходом к первому входу второго сумматора 11. Выход последнего присоединен к входу блока 14 выделения модуля, выход которого связан с первым входом третьего сумматора 15. Второй вход третьего сумматора 15 соединен с выходом первого задат- чика 16 сигнала, постоянно настроенного на напряжение, соответствующее углу в 95°.

Кроме того, устройство содержит второй ключ 17 и первый ключ 18, второй вход второго ключа 17 и первый вход первого ключа 18 соединены с выходами соответственно первого блока 7 умножения и второго блока 9 умножения. Причем выход третьего сумматора 15 связан со вторым входом первого ключа 1Ь и через инвертор 19 с первым входом второго ключа 17. Выходы ключей 17 и 18 связаны с первыми входами соответственно четвертого сумматора 8 и первого сумматора 6.

Вычислительный блок 12 выполнен по схеме, приведенной на фиг.З, включающей блок 20 определения косинуса, блок 21 определения синуса, выходы которых подключены к входам блока 22 деления.

Устройство для разгрузки звена руки робота включает также первый электрогидравлический преобразователь (ЭГП) 23 и второй (ЭГП) 24 электрические входы которых подключены к выходам соответственно первого сумматора 6 и четвертого сумматора 8, а гидравлические входы - к насосу (не показан). В начале звена 3 в плоскостях А и 5 В расположены рычаги 25 и 26, шарнирно связанные в центральной их части с началом звена 3 и оснащенные соответственно двигателем 27 и двигателем 28. Концы рычагов 25 и 26 связаны с концом звена 3 гибки0 ми тягами 29, 30, 31 и 32, которые натянуты в тех же плоскостях. Дифференциальные гидравлические выходы первого (ЭГП) 23 соединены с двигателем 27, а дифференциальные гидравлические выходы второго (ЭГП)

5 24 с двигателем 28. Первый (ЭГП) 23, двигатель 27 вместе составляют привод рычага 25, а второй (ЭГП)24 и двигатель 28 - привод поворота рычага 26.

Ключи 17 и 18 могут быть реализованы,

0 например, по схемам, приведенным в книге М. В. Гальперина Практическая схемотехни- ка в промышленной автоматике, М.: 1987, с. 237-247.

При обработке поверхностей большой

5 кривизны в качестве второго задатчика 10 сигнала должна использоваться незанятая в управлении координата. В простейшем случае обработки плоскостей это может быть потенциометр. Третий згцг чик 1t сигнзлз

0 - источник постоянного напояжэнмя,

Блоки 7 и S умножения и блоки 14,20,21 и 22 могут быть реализованы по схемам, приве- денным в книге И.М.Тетельбаума и Ю.Р.Шнейдера Практика аналогового моде5 лирования динамических систем: Справочное пособие-М.: 1987, с. 125,145,191,270).

В качестве датчиков 1 и 2 деформации используются полупроводниковые или проволочные тензодатчики, а в качестве усили0 телей4и 5 многоканальныйтензоусилитель, например, типа ТА-5,

Устройство работает следующим образом. При начальной наладке устройства устанавливают на выходе первого задатчика

5 сигнала 16сигнал, соответствующий в принятом масштабе углу в 45°. Перед выполнением операции настраивают третий задатчик 13 сигнала в зависимости от вида обработки. Так для шлифования поверхностей сигнал на вы0 ходе этого блока настраивают соответствующим углу примерно в 27°, при фрезеровании - соответствующим углу 50-55°, пользуясь таблицами режимов резания или экспериментальными данными. Если будет производиться

5 контурная обработка сильно криволинейной поверхности, то второй задатчик сигнала 10 программируется так же как координатные приводы робота. В простейшем случае плоскости поверхности задается постоянный сигнал, соответствующий углу а между нормалью к обрабатываемой поверхности и первой плоскостью разгрузки А. При этом путем взаимного поворота элементов разгрузочного устройства и обрабатываемого изделия 33 добиваются того, чтобы первая плоскость разгрузки А располагалась параллельно среднему направлению силы резания Ррез. Тогда при обработке плоскости или малоискривленной поверхности будет выполняться соотношение (фиг.4). Рабочий орган 34 робота располагают так, что ось звена 3 находится в плоскости, перпендикулярной к обрабатываемой поверхности в зоне обработки.

Во время обработки сила резания Ррез. вызывает появление деформации изгиба звена 3 в плоскостях А и В, которые воспринимаются датчиками 1 и 2 деформации. Крутильные деформации звена 3 не вызывают существенных смещений рабочего органа 34 по перпендикуляру к поверхности. Сигнал с датчика 1, пропорциональный изгибу ДА в плоскости А, проходит через усилитель 4 и сумматор 6 и поступает на вход электрогидравлического преобразователя (ЭГП) 23. На дифференциальных выходах ЭГП 23 возникают обратные по знаку и равные по величине изменения давления в гидравлических магистралях, связывающих ЭГП 23 с двигателем 27 привода поворота рычага 25. При малом повороте рычага 25увеличивается натяжение тяги 00 и уменьшается натяжение тяги 29. В результате изгибающая- составляющая силы резания в плоскости А компенсируется 1 идеформации AI многократно уменьшаются.

На выходе третьего сумматора 15 все время сохраняется при этом сигнал, соответствующий логическому нулю, поскольку I a -ft I 45°, поэтому первый ключ 18 находится в закрытом состоянии, а второй ключ 17 - в открытом. Сигнал, пропорциональный нескомпенсированной составляющей деформации Ад , поступает на второй вход первого блока 7 умножения. На первый вход последнего поступает сигнал, пропорциональный ctg а, с вычислительного блока 12. Следовательно, на выходе четвертого сумматора 8 формируется сигнал, пропорциональный ( Дв + Ад ctg а ), где Ав деформация звена во второй плоскости разгрузки В. Этот сигнал поступает на вход второго ЭГП 24, что вызывает пропорциональные сигналу изменения давлений в гидравлических магистралях, связывающих ЭГП 24 с двигателем 28 привода поворота рычага 26. Усилия натяжения тяг 31 и 32 изменяются так, что деформация Д2 в плоскости В приближается по величине к( -Лдх х ctg о). Как видно из фиг.4, суммарное смещение рабочего органа АЈ в плоскости, проходящей через зону обработки перпендикулярно обрабатываемой поверхности, при этом будет практически параллельно

этой поверхности, то есть не имеет нормальной составляющей, ухудшающей точность обработки.

При изменении ориентации обрабатываемой поверхности соответствующим образом изменятся сигнал на выходе блока 14 выделения модуля, пропорциональный ( а - р ). Как только он превысит сигнал на выходе первого задатчика 16 сигнала, третий сумматор 15 переключится в логическую

единицу. При этом второй ключ 17 закроется, а первый ключ 18 откроется. В результате сигнал на выходе четвертого сумматора 8 становится пропорциональным Ав, а на выходе первого сумматора 6 - пропорциокальным (Ад + Аз ctg or), то есть законы управления разгрузкой в плоскостях А и В меняются между собой, плоскость В становится первой плоскостью разгрузки, а плоскость А - второй плоскостью разгрузки.

При этом по-прежнему на вторую плоскость разгрузки приходится меньшая по величине проекция силы резания Ррвэ, что обеспеч и- вает наибольшую точность компенсации деформаций.

Применение заявляемого устройства для разгрузки позволяет повысить точность и качество при механической обработке поверхностей рабочим органом робота.

Формула изобретения

Устройство для разгрузки звена руки робота, содержащее первый и второй датчики деформации, установленные на звене в двух взаимно перпендикулярных плоскостях, первый и второй усилители, вход каждого из которых соединен с выходом соответствующего датчика деформации, два рычага, связанные в центральной их части с началом звена, первый и второй приводы

поворота рычагов, их гибкие тяги, один конец каждой из которых соединен с концом звена, а другой конец - с концом рычага, о т- личающееся тем, что, с целью повышения точности устройства, оно содержит первый

задатчик сигнала, первый блок умножения, последовательно соединенные второй задатчик сигнала, вычислительный блок, второй блок умножения, первый ключ и первый сумматор, а также последовательно подключенные третий задатчик сигнала, второй сумматор, блок выделения модуля, третий сумматор, инвертор, второй ключ и четвертый сумматор, выход которого соединен с входом второго привода, а второй вход - с

выходом второго усилителя и вторым входом второго блока умножения, подключенного первым входом к первому входу первого блока умножения, выход которого соединен с вторым входом второго ключа, а второй вход - с выходом первого усилителя и вторым входом первого сумматора, подключенного выходом к входу первого привода, выход второго за датчика сигнала соеди- «ен также с вторым входом второго сумматора, выход первого задатчика сигнала соединен с вторым входом третьего сумматора, выход которого подключен к второму входу первого ключа.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОНАСТРАИВАЮЩИЙСЯ ЭЛЕКТРОПРИВОД РОБОТА | 2008 |

|

RU2385481C1 |

| САМОНАСТРАИВАЮЩИЙСЯ ЭЛЕКТРОПРИВОД РОБОТА | 2008 |

|

RU2394674C2 |

| САМОНАСТРАИВАЮЩИЙСЯ ЭЛЕКТРОПРИВОД РОБОТА | 2000 |

|

RU2187426C2 |

| САМОНАСТРАИВАЮЩИЙСЯ ЭЛЕКТРОПРИВОД РОБОТА | 2002 |

|

RU2208241C1 |

| САМОНАСТРАИВАЮЩИЙСЯ ЭЛЕКТРОПРИВОД РОБОТА | 1990 |

|

RU2037173C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРИВОДОМ РОБОТА | 2003 |

|

RU2228834C1 |

| Устройство для регулирования силовых параметров и рабочей подачи процесса резания | 1985 |

|

SU1270744A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРИВОДОМ РОБОТА | 1994 |

|

RU2079867C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРИВОДОМ РОБОТА | 1992 |

|

RU2028930C1 |

| Самонастраивающаяся система управления | 1987 |

|

SU1462242A1 |

Использование: изобретение относится к области робототехники и может быть использовано при создании промышленных роботов. Сущность изобретения: устройство дополнительно содержит третий задат- чик сигнала, инвертор, блок выделения модуля, второй, третий и четвертый сумматоры и второй ключ, обеспечивающие повышение точности устройства. 4 ил.

34

&г. 8

К двигателю 2Ј

Фиг.З

,A/2

Фиг. 4

блок деления 22

Ль

| Авторское свидетельство СССР ISb 3961219, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1992-12-07—Публикация

1990-02-19—Подача