.Щиг.2

Изобретение относится, в основном, к машиностроительной промышленности, а именно к транспортированию ферромагнитных тел с помощью бегущего магнитного поля, однако может быть использовано и в других отраслях в различных технологических процессах, где требуется перемещение черных металлов.

Известны устройства для транспортирования ферромагнитных тел с помощью бегущего магнитного поля трубопроводного и плоского типа, содержащие магнитопро- воды с катушками, питаемыми через преоб- разователь или коммутатор от электрической цепи.

Одним недостатком этих устройств является отсутствие гибкости в компоновке устройств, низкая технологичность их, требующая индивидуального проектирования устройства для каждого конкретного случая, и высокое энергопотребление.

Известно также устройство для сбора и транспортировки заготовок, полуфабрикатов и отходов металлообработки, содержащееприемно-подающееитранспортирующее приспособления, выполненные из минимального количества типовых модулей с kn-пазами и катушками, где n S А - число тактов в коммутаторе преобразователя, питающего эти катушки: к - целое число, 1, 2, 3....

Недостатком указанного устройства, как и других устройств с бегущим магнитным полем, является большой расход энергии, который при средней производительности составляет около 800 Вт-ч на 1 п.м. транспортирования.

Наиболее близким техническим решением является устройство для транспортирования ферромагнитных тел, в котором магнитная система модулей оптимизирована с помощью ЭВМ и имеет определенный размер т -полюсное деление, в зависимости от которого определены остальные основные размеры магнитной системы из условия минимального количества ампер- витков катушек, необходимых для работоспособности системы.

Недостатком этого устройства является все еще достаточно высокий расход электроэнергии, который составляет примерно 100-150 Вт-ч на 1 п.м. транспортирования.

Цель изобретения -дальнейшее уменьшение потребления энергии.

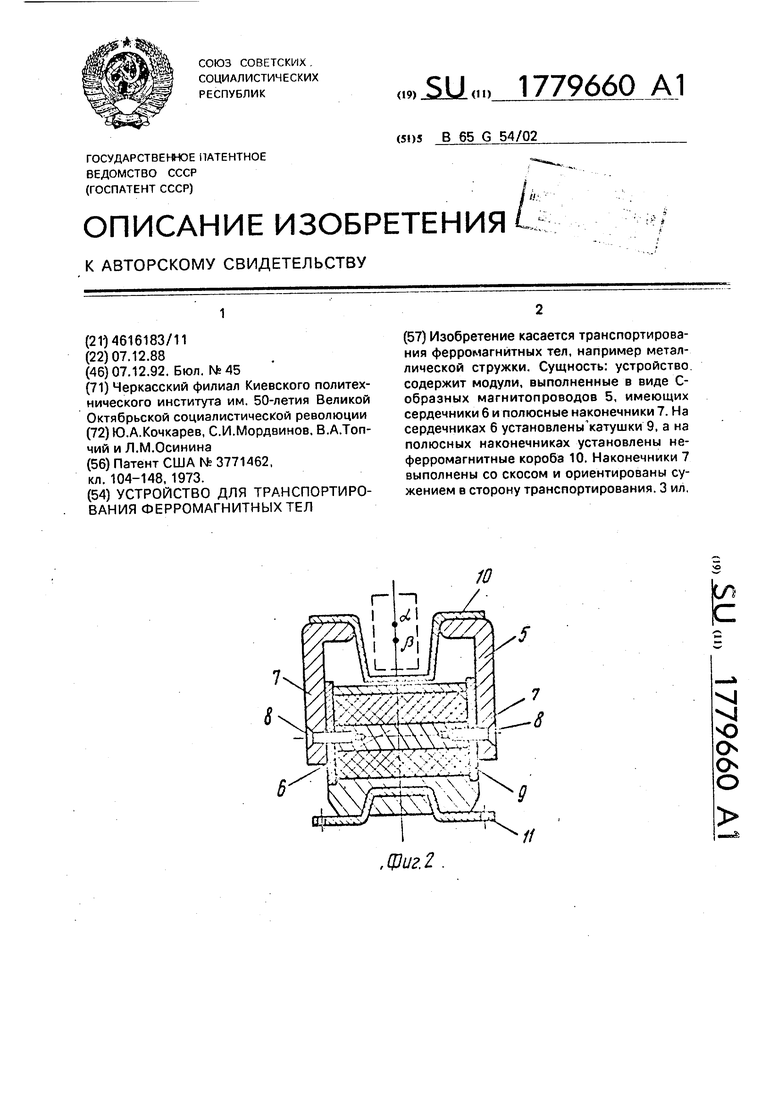

Поставленная цель достигается тем, что в устройство, содержащее приемно-подающее и транспортирующее приспособление, выполненное путем стыковки унифицированных модулей, основным из которых является модуль, имеющий форму параллелепипеда и представляющий собой магнитную систему с kn зубцами и катушками, где n Ј 4 - число тактов в коммутаторе преобразователя, питающего эти катушки; k - целое число 1, 2, 3,.,., вводится новый модуль с измененной конструкцией магнитопрово- дов модуля прототипа. В предлагаемом устройстве магнитная система нового модуля

0 состоит из магнитопровода подковообразной формы со специальными фигурными полюсными наконечниками, на сердечники которых надеты катушки, причем магнито- проводы модуля расположены так. что в

5 каждом вектор магнитной индукции в горизонтальной плоскости перпендикулярен направления транспортирования. Указанная конструкция магнитопроводов позволяет осуществлять перемещение тел перпенди0 кулярно силовым линиям электромагнитов, что увеличивает продольное тяговое усилие с одновременной минимизацией поперечных сил, так как наконечники имеют фигурную форму, обеспечивающую минимальный

5 градиент поля в поперечном направлении и значительный градиент в продольном направлении. Расположение полюсных наконечников выбрано так, что ось поперечного поля в вертикальной плоскости располага0 ется выше магнитной оси транспортируемого тела, в результате чего создаваемые силы осуществляют движение тел в приподнятом состоянии, при определенных условиях даже при соприкосновении их нижней плоско5 сти с каналом транспортирования, что существенно уменьшает действие сил трения и возможность слипания тел с транспортирующим устройством.

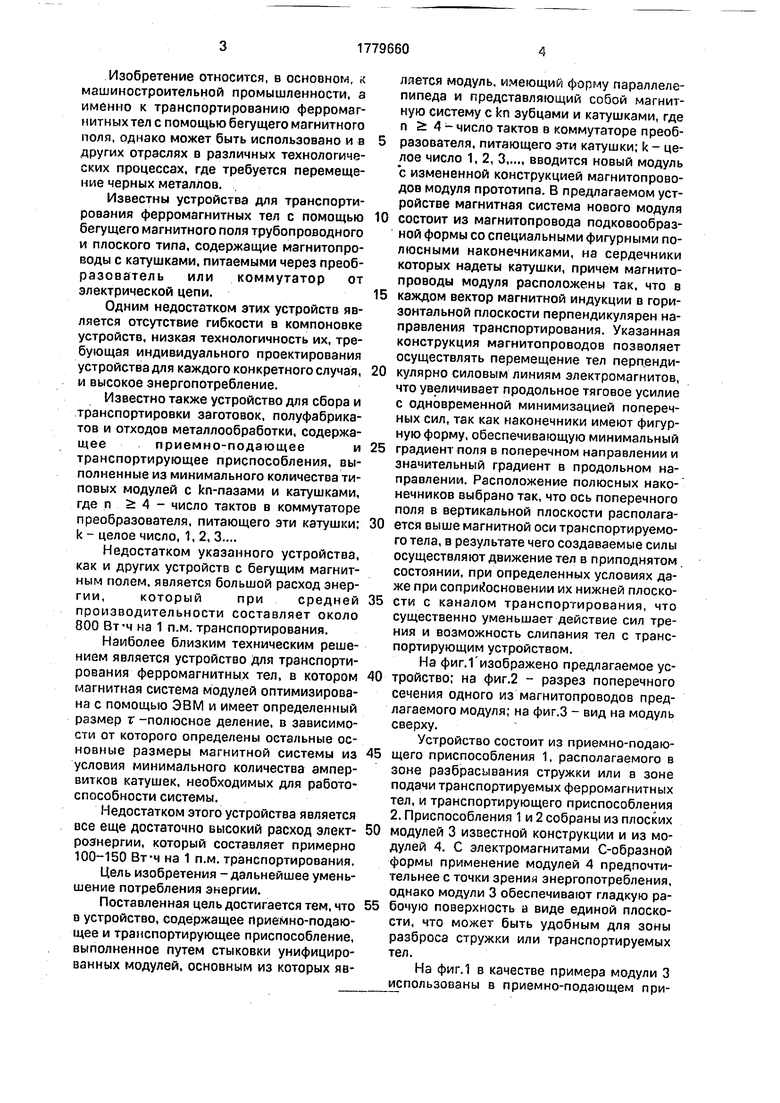

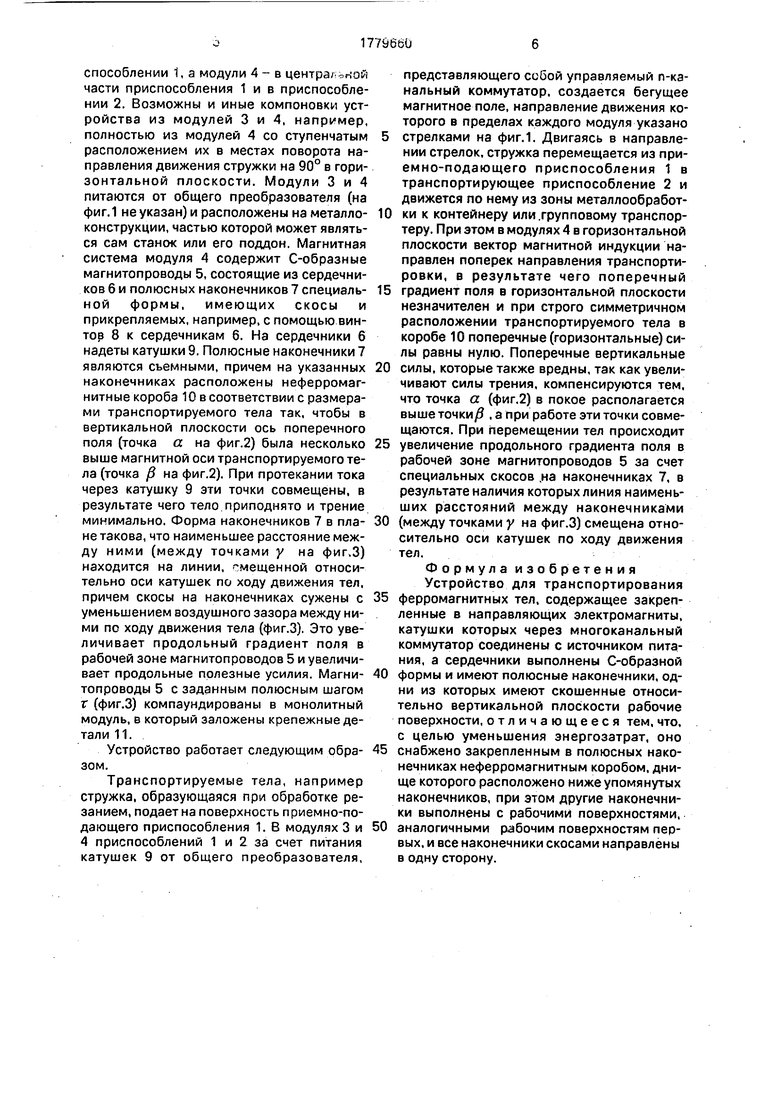

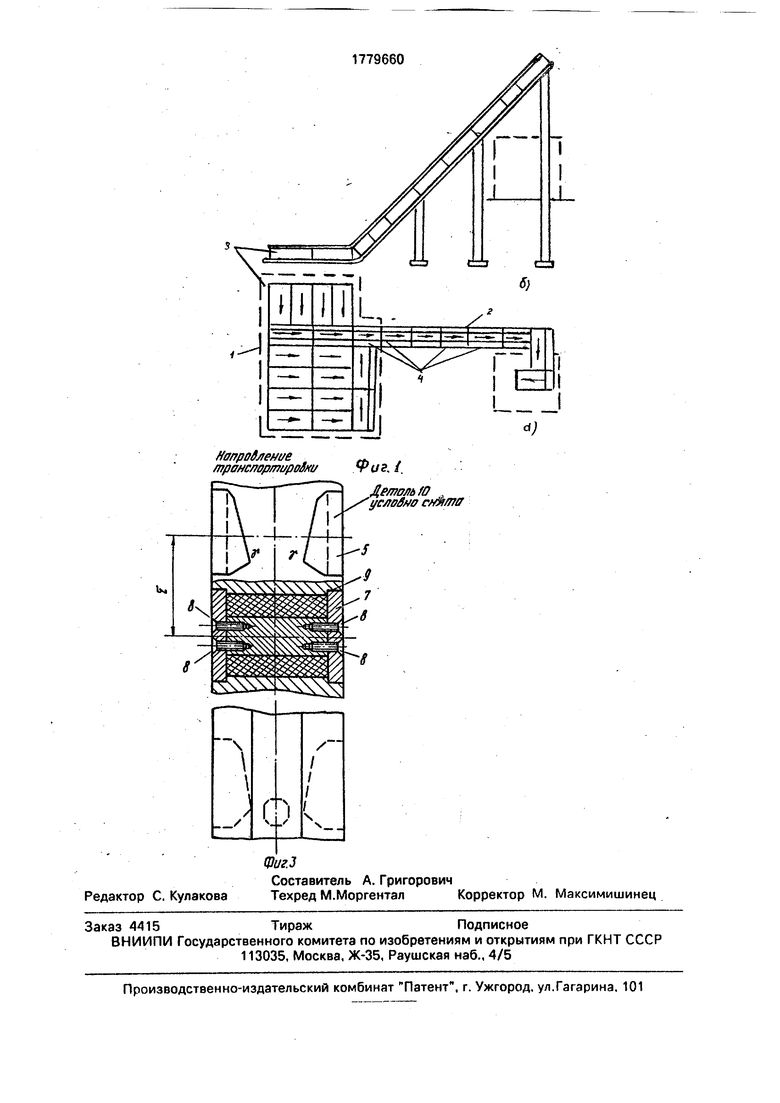

На фиг. 1 изображено предлагаемое ус0 тройство; на фиг.2 - разрез поперечного сечения одного из магнитопроводов предлагаемого модуля; на фиг.З - вид на модуль сверху.

Устройство состоит из приемно-подаю5 щего приспособления 1, располагаемого в зоне разбрасывания стружки или в зоне подачи транспортируемых ферромагнитных тел, и транспортирующего приспособления 2. Приспособления 1 и 2 собраны из плоских

0 модулей 3 известной конструкции и из модулей 4. С электромагнитами С-образной формы применение модулей 4 предпочтительнее с точки зрения энергопотребления, однако модули 3 обеспечивают гладкую ра5 бочую поверхность в виде единой плоскости, что может быть удобным для зоны разброса стружки или транспортируемых тел.

На фиг.1 в качестве примера модули 3 использованы в приемно-подающем приспособлении 1, а модули 4 - в центра/.-.ной части приспособления 1 и в приспособлении 2. Возможны и иные компоновки устройства из модулей 3 и А, например, полностью из модулей 4 со ступенчатым расположением их в местах поворота направления движения стружки на 90° в горизонтальной плоскости. Модули 3 и 4 питаются от общего преобразователя (на фиг.1 неуказан) и расположены на металле- конструкции, частью которой может являться сам станок или его поддон, Магнитная система модуля 4 содержит С-образные магнитопроводы 5, состоящие из сердечников 6 и полюсных наконечников 7 специаль- ной формы, имеющих скосы и прикрепляемых, например, с помощью винтов 8 к сердечникам 6. На сердечники 6 надеты катушки 9. Полюсные наконечники 7 являются съемными, причем на указанных наконечниках расположены неферромагнитные короба 10 в соответствии с размерами транспортируемого тела так, чтобы в вертикальной плоскости ось поперечного поля (точка а на фиг.2) была несколько выше магнитной оси транспортируемого тела (точка ft на фиг.2). При протекании тока через катушку 9 эти точки совмещены, в результате чего тело приподнято и трение минимально. Форма наконечников 7 в пла- не такова, что наименьшее расстояние между ними (между точками у на фиг.З) находится на линии, мещенной относительно оси катушек по ходу движения тел, причем скосы на наконечниках сужены с уменьшением воздушного зазора между ними по ходу движения тела (фиг.З). Это увеличивает продольный градиент поля в рабочей зоне магнитопроводов 5 и увеличивает продольные полезные усилия. Магни- топроводы 5 с заданным полюсным шагом г (фиг.З) компаундированы в монолитный модуль, в который заложены крепежные детали 11.

Устройство работает следующим обра- зом.

Транспортируемые тела, например стружка, образующаяся при обработке резанием, подает на поверхность приемно-по- дающего приспособления 1. В модулях 3 и 4 приспособлений 1 и 2 за счет питания катушек 9 от общего преобразователя.

представляющего собой управляемый п-ка- нальный коммутатор, создается бегущее магнитное поле, направление движения которого в пределах каждого модуля указано стрелками на фиг.1. Двигаясь в направлении стрелок, стружка перемещается из при- емно-подающего приспособления 1 в транспортирующее приспособление 2 и движется по нему из зоны металлообработки к контейнеру или .групповому транспортеру. При этом в модулях 4 в горизонтальной плоскости вектор магнитной индукции направлен поперек направления транспортировки, в результате чего поперечный градиент поля в горизонтальной плоскости незначителен и при строго симметричном расположении транспортируемого тела в коробе 10 поперечные (горизонтальные) силы равны нулю. Поперечные вертикальные силы, которые также вредны, так как увеличивают силы трения, компенсируются тем, что точка а (фиг.2) в покое располагается выше точки/9 . а при работе эти точки совмещаются. При перемещении тел происходит увеличение продольного градиента поля в рабочей зоне магнитопроводов 5 за счет специальных скосов .на наконечниках 7, в результате наличия которых линия наименьших расстояний между наконечниками (между точками у на фиг.З) смещена относительно оси катушек по ходу движения тел.

Формула изобретения Устройство для транспортирования ферромагнитных тел. содержащее закрепленные в направляющих электромагниты, катушки которых через многоканальный коммутатор соединены с источником питания, а сердечники выполнены С-образной формы и имеют полюсные наконечники, одни из которых имеют скошенные относительно вертикальной плоскости рабочие поверхности, отличающееся тем, что, с целью уменьшения энергозатрат, оно снабжено закрепленным в полюсных наконечниках неферромагнитным коробом, днище которого расположено нижеупомянутых наконечников, при этом другие наконечники выполнены с рабочими поверхностями, аналогичными рабочим поверхностям первых, и все наконечники скосами направлены в одну сторону.

1779660

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сбора и транспортировки отходов металлообработки | 1978 |

|

SU716937A1 |

| Электромагнитный транспортер | 1990 |

|

SU1792901A1 |

| Устройство для извлечения ферромагнитных включений | 1985 |

|

SU1319906A1 |

| Оснастка для изготовления, транспортирования и сборки магнитных форм | 1988 |

|

SU1675021A1 |

| Устройство для магнитной обработки водных систем | 1982 |

|

SU1043113A1 |

| Устройство для магнитной обработки водных систем | 1982 |

|

SU1063787A1 |

| Подвесной электромагнитный железоотделитель | 1990 |

|

SU1757746A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РАЗЪЕМНЫХ МАГНИТНЫХ НЕГАТИВОВ | 1992 |

|

RU2056813C1 |

| СПОСОБ ВВЕДЕНИЯ КАБЕЛЯ ВНУТРЬ ФЕРРОМАГНИТНОЙ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572802C1 |

| Устройство для удаления ферромагнитных включений из потока материала | 1980 |

|

SU1212576A1 |

Изобретение касается транспортирования ферромагнитных тел, например металлической стружки. Сущность: устройство содержит модули, выполненные в виде С- образных магнитопроводов 5, имеющих сердечники 6 и полюсные наконечники 7. На сердечниках 6 установлены катушки 9, а на полюсных наконечниках установлены неферромагнитные короба 10. Наконечники 7 выполнены со скосом и ориентированы сужением в сторону транспортирования. 3 ил,

Мопродление

транслортироЯхи Фиг. /.

Деталь fО , s/ yc/roSHO сняли

| Патент США № 3771462, кл | |||

| Счетная таблица | 1919 |

|

SU104A1 |

Авторы

Даты

1992-12-07—Публикация

1988-12-07—Подача