Изобретение относится к литейному производству и может быть использовано для изготовления, транспортирования и сборки магнитных форм,

Цель изобретения - снижение энергозатрат, повышение качества отливок путем обеспечения равномерной прочности формы в горизонтальном направлении вдоль полюсных пластин и сокращение занимаемой площади, а также снижение трудоемкости при сборке форм и сокращение расхода металла.

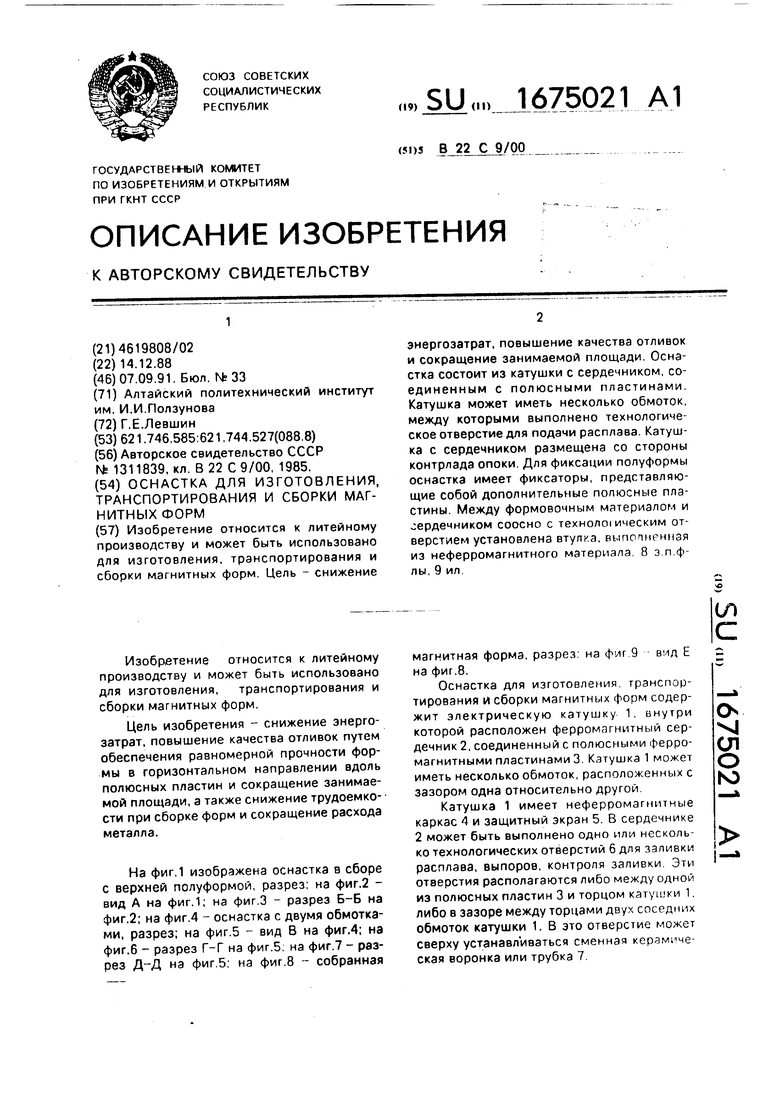

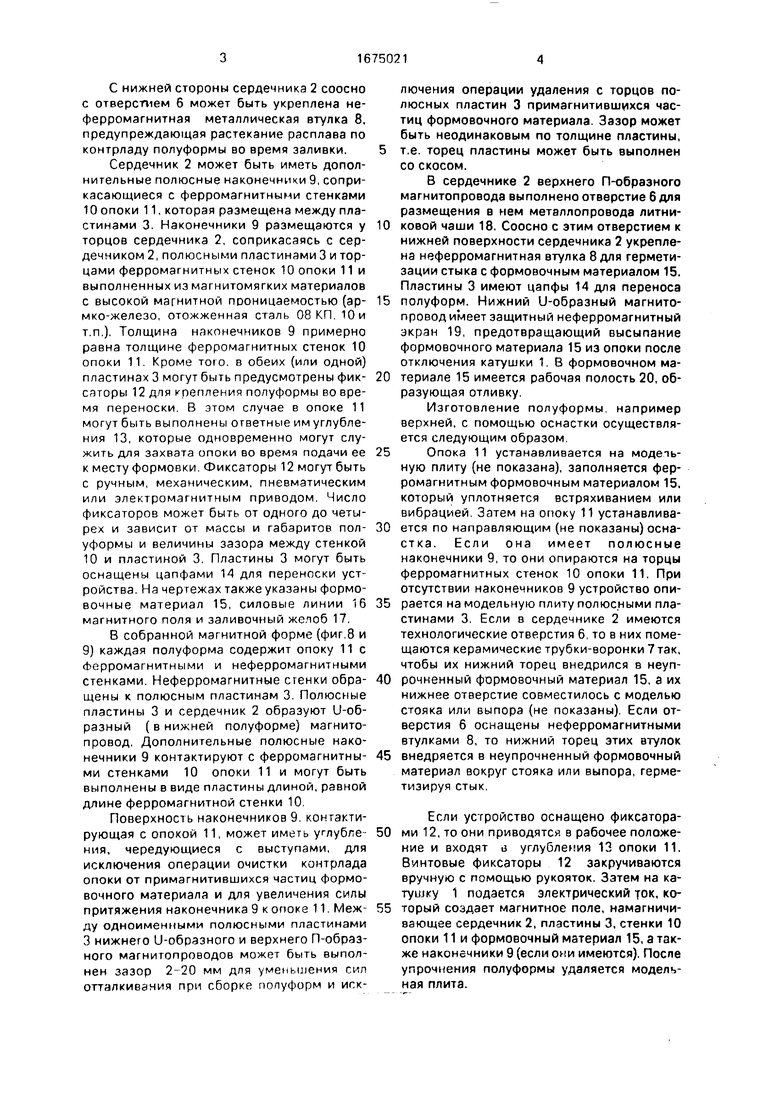

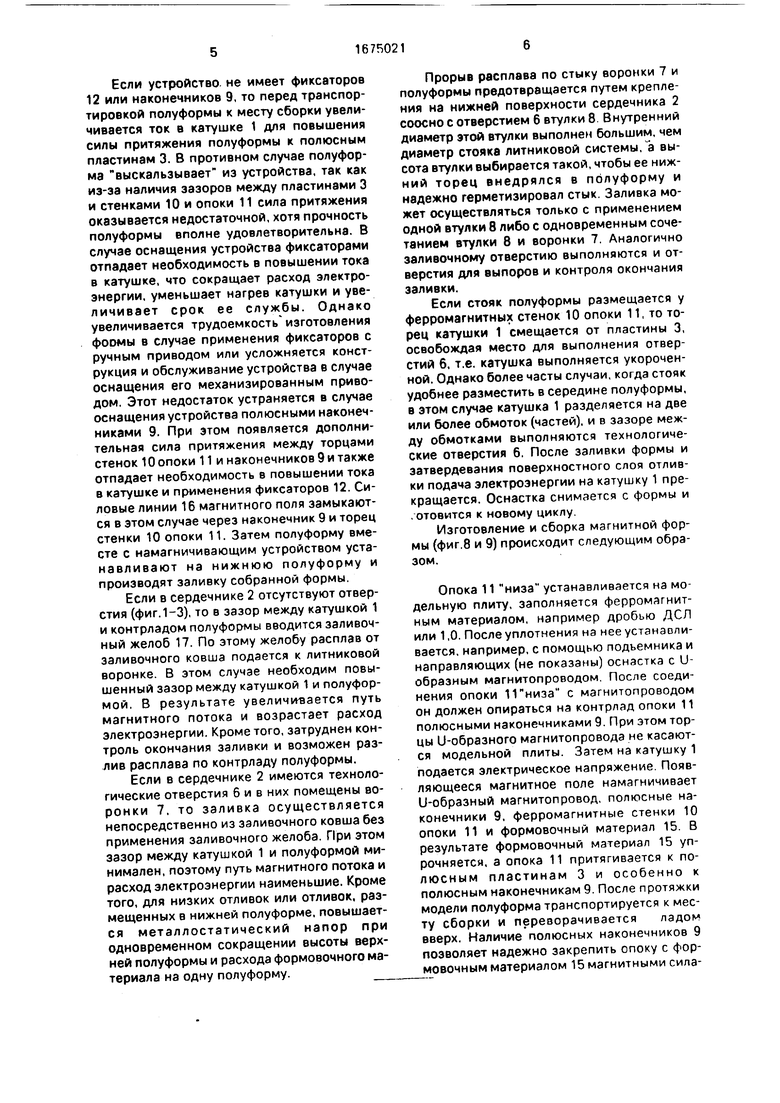

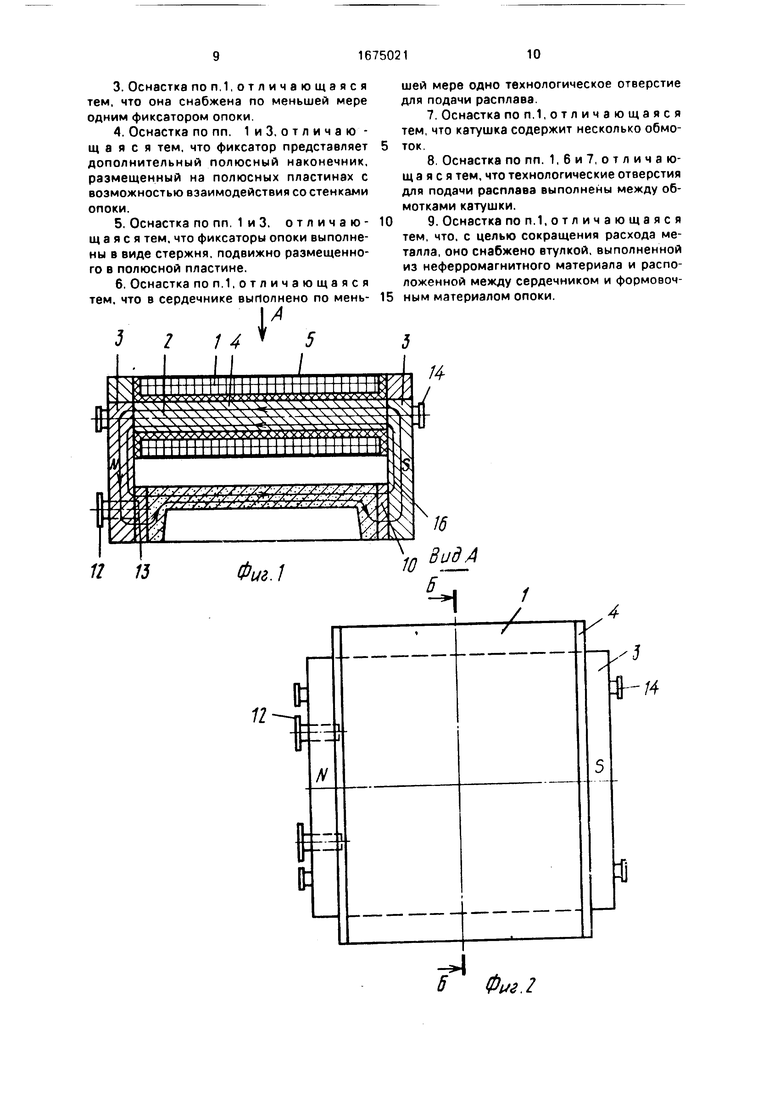

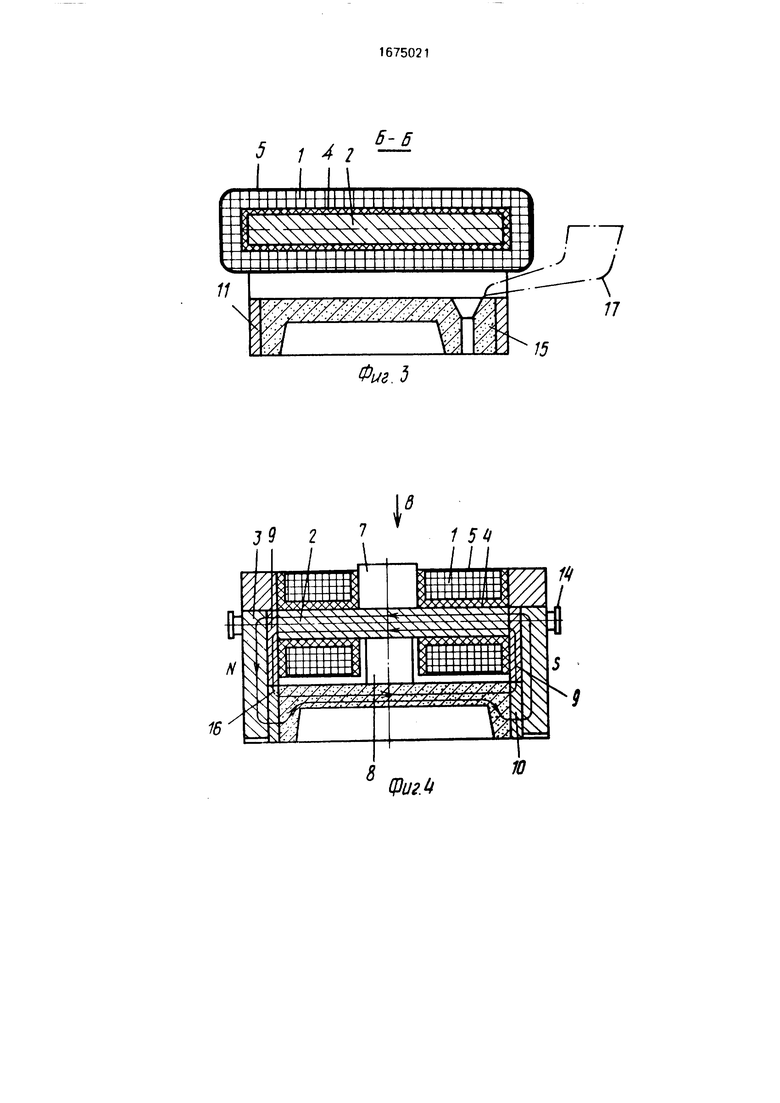

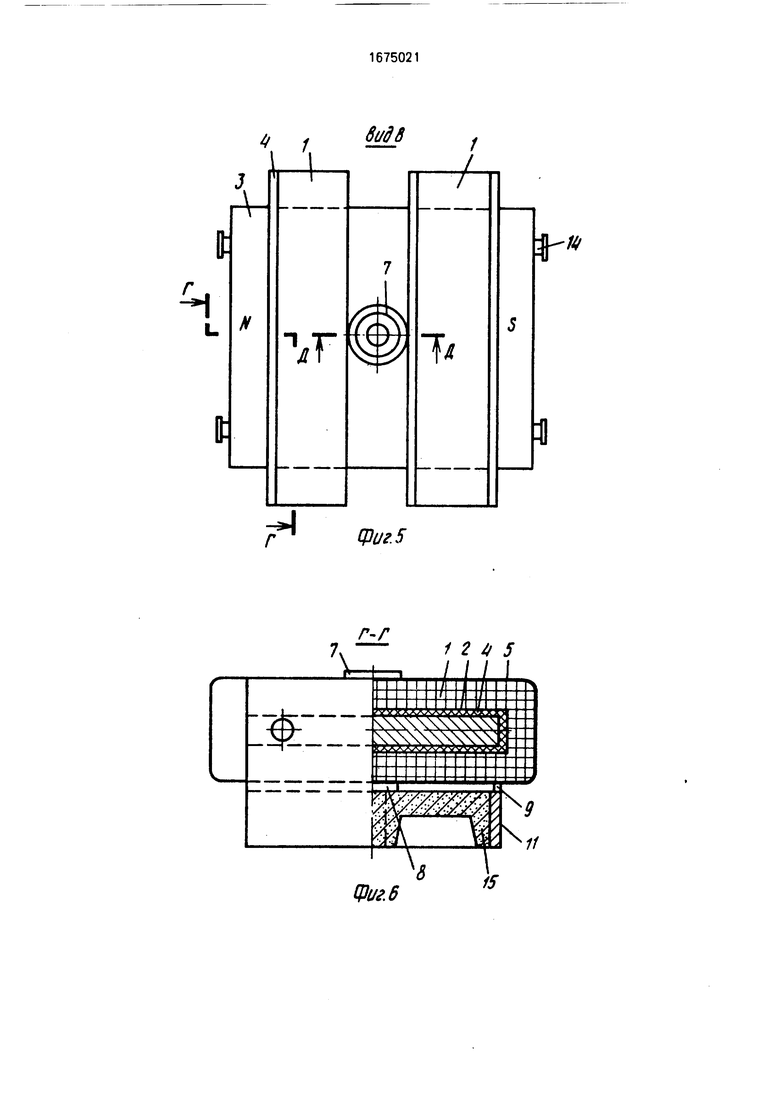

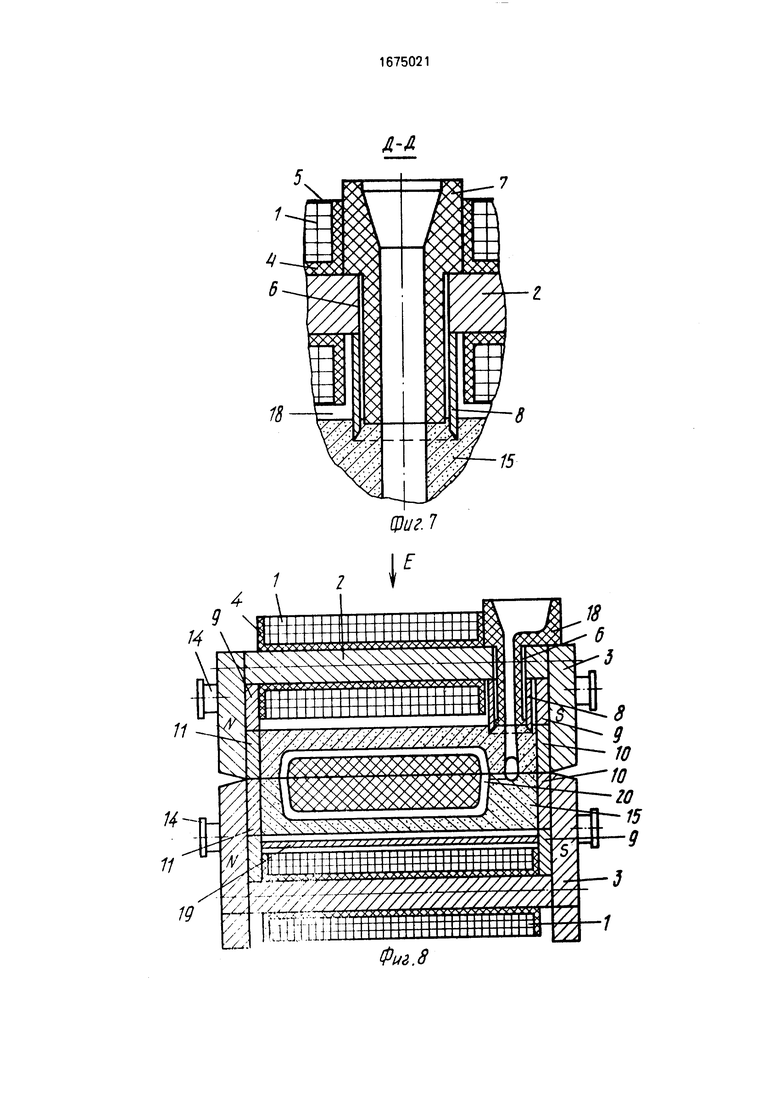

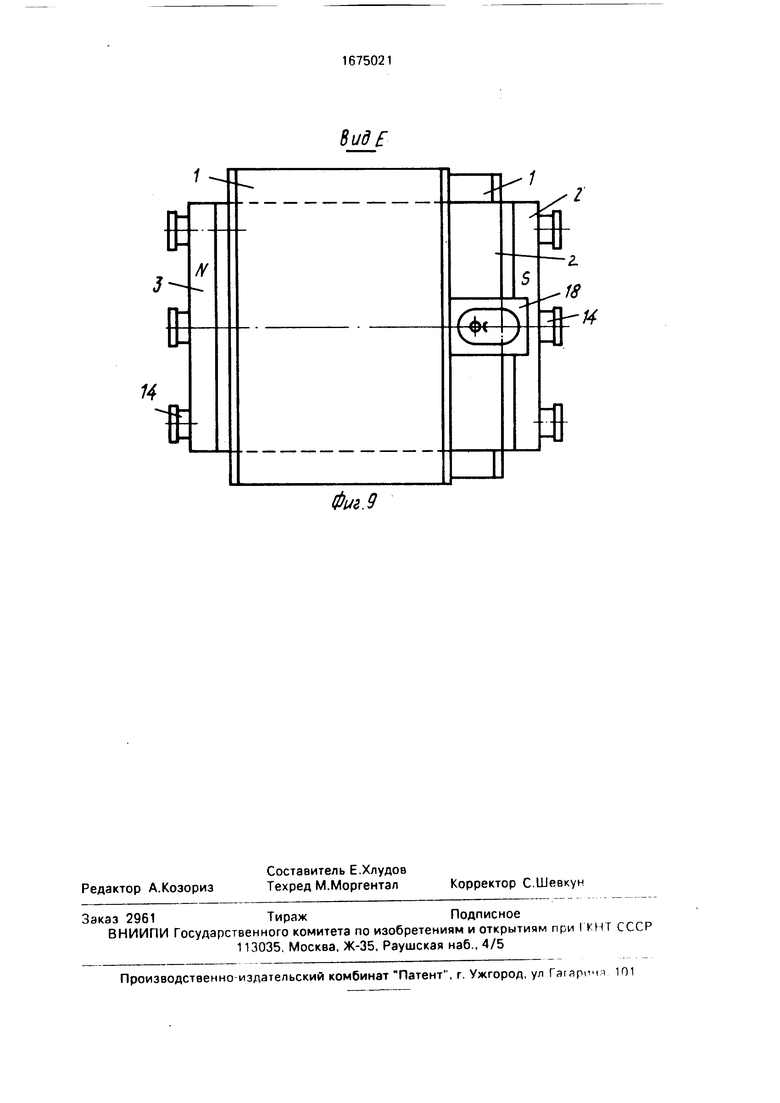

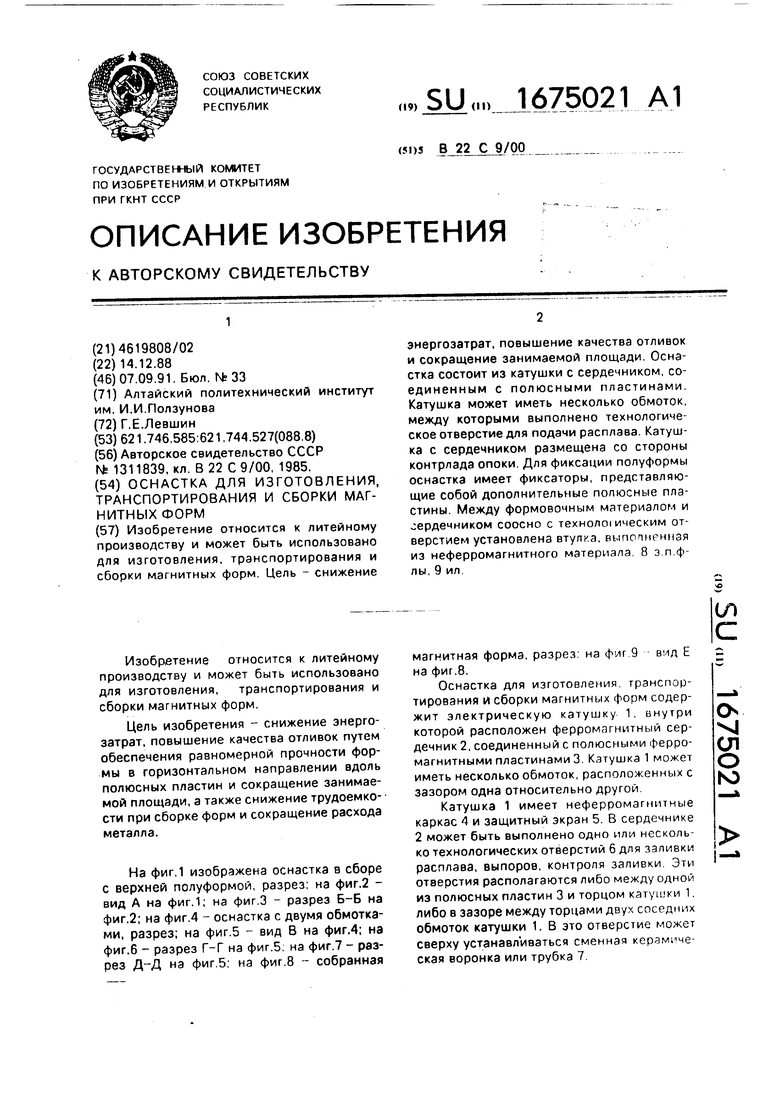

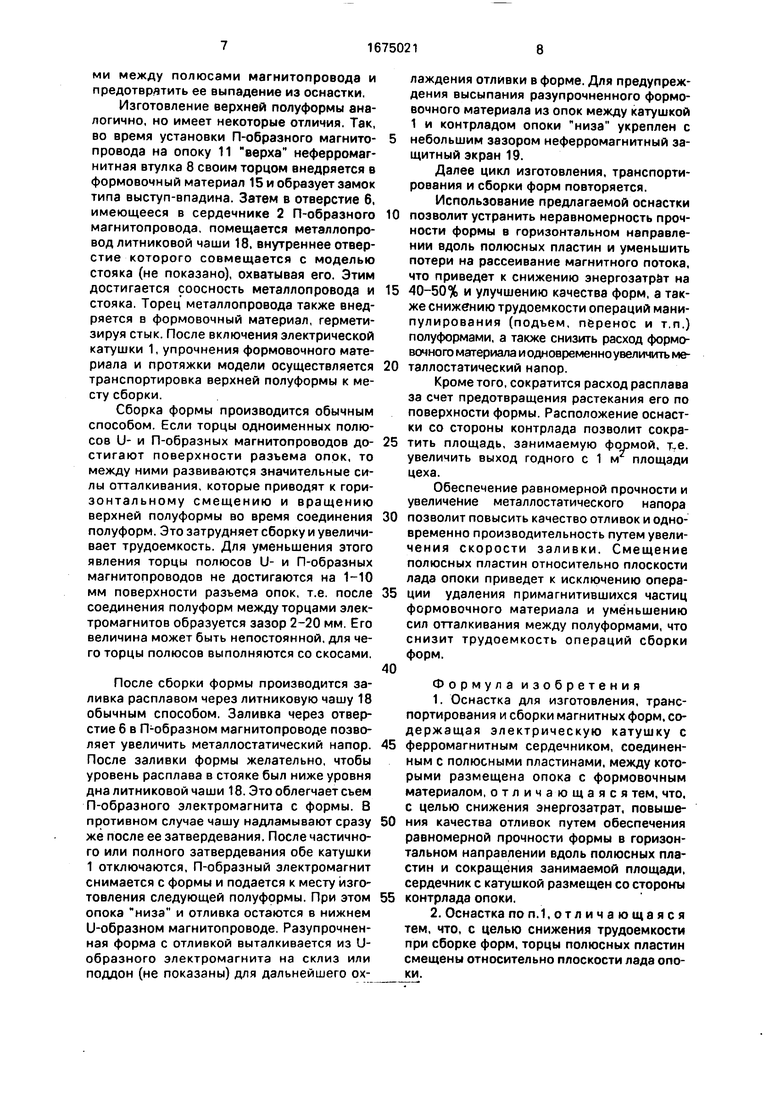

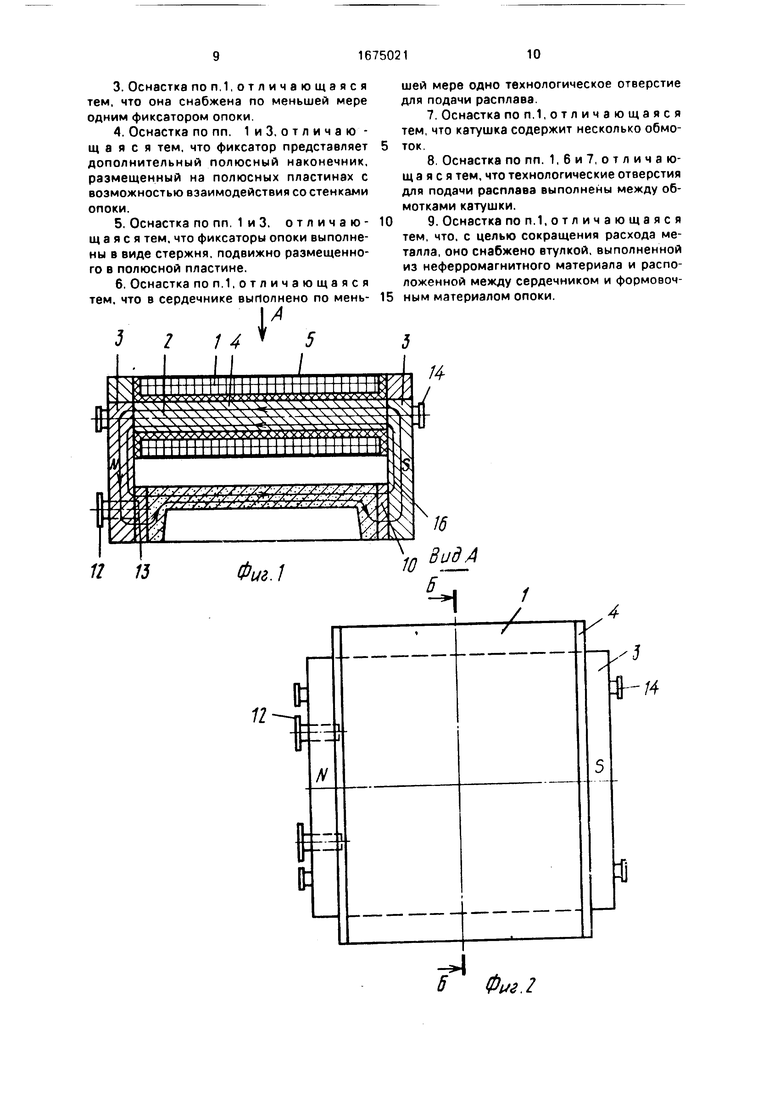

На фиг.1 изображена оснастка в сборе с верхней полуформой, разрез; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг,2; на фиг.4 - оснастка с двумя обмотками, разрез; на фиг.5 - вид В на фиг.4; на фиг.6 - разрез Г-Г на фиг.5, на фиг.7 - разрез Д-Д на фиг.5; на фиг.8 - собранная

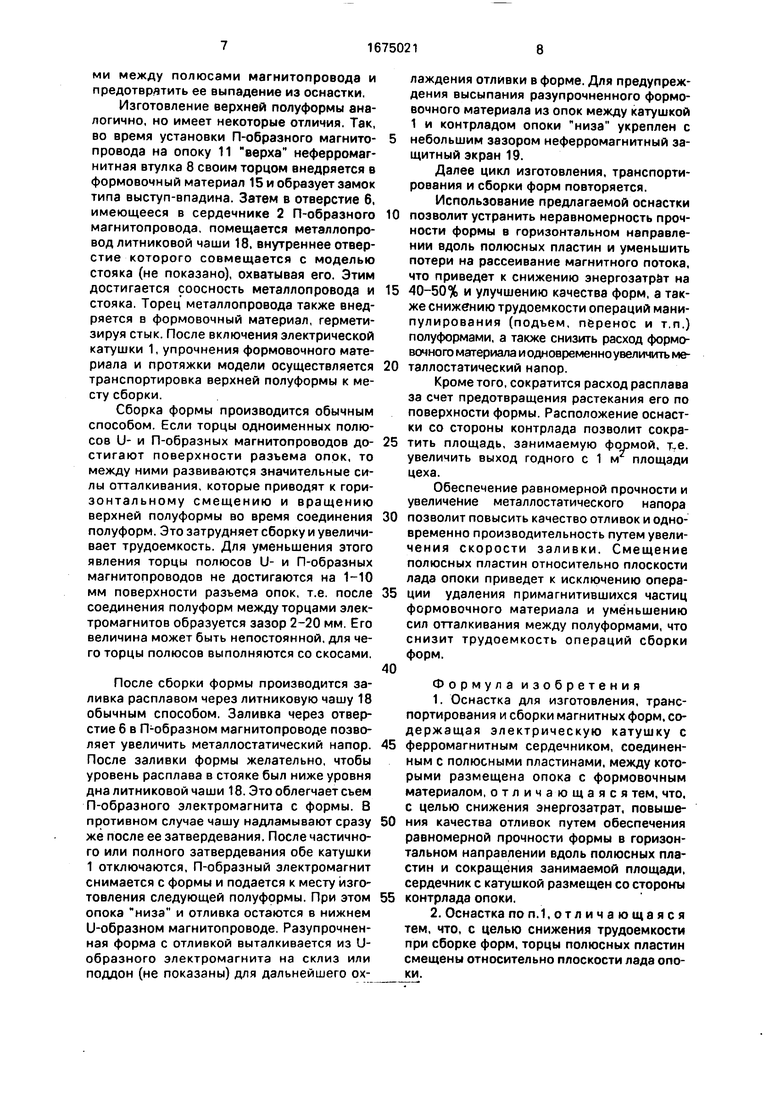

магнитная форма, разрез: на фиг 9 - вид Е на фиг.8.

Оснастка для изготовления, транспортирования и сборки магнитных форм содержит электрическую катушку 1. внутри которой расположен ферромагнитный сердечник 2, соединенный с полюсными ферромагнитными пластинами 3. Катушка 1 может иметь несколько обмоток, расположенных с зазором одна относительно другой.

Катушка 1 имеет неферромагнитные каркас 4 и защитный экран 5. В сердечнике 2 может быть выполнено одно или несколько технологических отверстий 6 для заливки расплава, выпоров, контроля заливки. Эти отверстия располагаются либо между одной из полюсных пластин 3 и торцом катушки 1. либо в зазоре между торцами двух соседних обмоток катушки 1. В это отверстие может сверху устанавливаться сменная керамическая воронка или трубка 7.

сх

vj СП О

ю

С нижней стороны сердечника 2 соосно с отверстием 6 может быть укреплена неферромагнитная металлическая втулка 8, предупреждающая растекание расплава по контрладу полуформы во время заливки.

Сердечник 2 может быть иметь дополнительные полюсные наконечники 9, соприкасающиеся с ферромагнитными стенками 10 опоки 11, которая размещена между пластинами 3. Наконечники 9 размещаются у торцов сердечника 2, соприкасаясь с сердечником 2, полюсными пластинами 3 и торцами ферромагнитных стенок 10 опоки 11 и выполненных из магнитомягких материалов с высокой магнитной проницаемостью (ар- мко-железо, отожженная сталь 08 КП. 10 и т.п.). Толщина наконечников 9 примерно равна толщине ферромагнитных стенок 10 опоки 11. Кроме того, в обеих (или одной) пластинах 3 могут быть предусмотрены фиксаторы 12 для кпепления полуформы во время переноски. В этом случае в опоке 11 могут быть выполнены ответные им углубления 13, которые одновременно могут служить для захвата опоки во время подачи ее к месту формовки. Фиксаторы 12 могут быть с ручным, механическим, пневматическим или электромагнитным приводом. Число фиксаторов может быть от одного до четырех и зависит от массы и габаритов полуформы и величины зазора между стенкой 10 и пластиной 3. Пластины 3 могут быть оснащены цапфами 14 для переноски устройства. На чертежах также указаны формовочные материал 15, силовые линии 16 магнитного поля и заливочный желоб 17.

В собранной магнитной форме (фиг.8 и 9) каждая полуформа содержит опоку 11 с Ферромагнитными и неферромагнитными стенками. Неферромагнитные стенки обращены к полюсным пластинам 3. Полюсные пластины 3 и сердечник 2 образуют U-об- разный ( в нижней полуформе) магнито- провод, Дополнительные полюсные наконечники 9 контактируют с ферромагнитными стенками 10 опоки 11 и могут быть выполнены в виде пластины длиной, равной длине ферромагнитной стенки 10.

Поверхность наконечников 9. контактирующая с опокой 11, может иметь углубления, чередующиеся с выступами, для исключения операции очистки контрлада опоки от примагнитившихся частиц формовочного материала и для увеличения силы притяжения наконечника 9 к опоке 11. Между одноименными полюсными пластинами 3 нижнего U-образного и верхнего П-образ- ного магнитопроводов может быть выполнен зазор 2-20 мм для уменьшения сил отталкивания при сборке полуформ и исключения операции удаления с торцов полюсных пластин 3 примагнитившихся частиц формовочного материала. Зазор может быть неодинаковым по толщине пластины,

т.е. торец пластины может быть выполнен со скосом.

В сердечнике 2 верхнего П-образного магнитопровода выполнено отверстие 6 для размещения в нем металлопровода литниковой чаши 18. Соосно с этим отверстием к нижней поверхности сердечника 2 укреплена неферромагнитная втулка 8 для герметизации стыка с формовочным материалом 15. Пластины 3 имеют цапфы 14 для переноса

полуформ. Нижний U-образный магнито- провод имеет защитный неферромагнитный экран 19, предотвращающий высыпание формовочного материала 15 из опоки после отключения катушки 1. В формовочном материале 15 имеется рабочая полость 20, образующая отливку.

Изготовление полуформы, например верхней, с помощью оснастки осуществляется следующим образом.

Опока 11 устанавливается на модельную плиту (не показана), заполняется ферромагнитным формовочным материалом 15, который уплотняется встряхиванием или вибрацией. Затем на опоку 11 устанавливается по направляющим (не показаны) оснастка. Если она имеет полюсные наконечники 9, то они опираются на торцы ферромагнитных стенок 10 опоки 11. При отсутствии наконечников 9 устройство опирается на модельную плиту полюсными пластинами 3. Если в сердечнике 2 имеются технологические отверстия 6, то в них помещаются керамические трубки-воронки 7 так, чтобы их нижний торец внедрился в неупрочненный формовочный материал 15, а их нижнее отверстие совместилось с моделью стояка или выпора (не показаны). Если отверстия 6 оснащены неферромагнитными втулками 8, то нижний торец этих втулок

внедряется в неупрочненный формовочный материал вокруг стояка или выпора, герметизируя стык.

Если устройство оснащено фиксатора- ми 12, то они приводятся в рабочее положение и входят в углубления 13 опоки 11. Винтовые фиксаторы 12 закручиваются вручную с помощью рукояток. Затем на катушку 1 подается электрический ток, ко- торый создает магнитное поле, намагничивающее сердечник 2, пластины 3, стенки 10 опоки 11 и формовочный материал 15, а также наконечники 9 (если они имеются). После упрочнения полуформы удаляется модельная плита.

Если устройство не имеет фиксаторов 12 или наконечников 9, то перед транспортировкой полуформы к месту сборки увеличивается ток в катушке 1 для повышения силы притяжения полуформы к полюсным пластинам 3. В противном случае полуформа выскальзывает из устройства, так как из-за наличия зазоров между пластинами 3 и стенками 10 и опоки 11 сила притяжения оказывается недостаточной, хотя прочность полуформы вполне удовлетворительна. В случае оснащения устройства фиксаторами отпадает необходимость в повышении тока в катушке, что сокращает расход электроэнергии, уменьшает нагрев катушки и увеличивает срок ее службы. Однако увеличивается трудоемкость изготовления фоомы в случае применения фиксаторов с ручным приводом или усложняется конструкция и обслуживание устройства в случае оснащения его механизированным приводом. Этот недостаток устраняется в случае оснащения устройства полюсными наконечниками 9. При этом появляется дополнительная сила притяжения между торцами стенок 10 опоки 11 и наконечников 9 и также отпадает необходимость в повышении тока в катушке и применения фиксаторов 12. Силовые линии 16 магнитного поля замыкаются в этом случае через наконечник 9 и торец стенки 10 опоки 11. Затем полуформу вместе с намагничивающим устройством устанавливают на нижнюю полуформу и производят заливку собранной формы.

Если в сердечнике 2 отсутствуют отверстия (фиг.1-3), то в зазор между катушкой 1 и контрладом полуформы вводится заливочный желоб 17. По этому желобу расплав от заливочного ковша подается к литниковой воронке. В этом случае необходим повышенный зазор между катушкой 1 и полуформой. В результате увеличивается путь магнитного потока и возрастает расход электроэнергии. Кроме того, затруднен контроль окончания заливки и возможен разлив расплава по контрладу полуформы.

Если в сердечнике 2 имеются технологические отверстия бив них помещены воронки 7, то заливка осуществляется непосредственно из заливочного ковша без применения заливочного желоба. При этом зазор между катушкой 1 и полуформой минимален, поэтому путь магнитного потока и расход электроэнергии наименьшие. Кроме того, для низких отливок или отливок, размещенных в нижней полуформе, повышается металлостатический напор при одновременном сокращении высоты верхней полуформы и расхода формовочного материала на одну полуформу.

Прорыв расплава по стыку воронки 7 и полуформы предотвращается путем крепления на нижней поверхности сердечника 2 соосно с отверстием 6 втулки 8 Внутренний диаметр этой втулки выполнен большим, чем диаметр стояка литниковой системы, а высота втулки выбирается такой, чтобы ее ниж- ний торец внедрялся в полуформу и надежно герметизировал стык. Заливка может осуществляться только с применением одной втулки 8 либо с одновременным сочетанием втулки 8 и воронки 7. Аналогично заливочному отверстию выполняются и отверстия для выпоров и контроля окончания заливки.

Если стояк полуформы размещается у ферромагнитных стенок 10 опоки 11, то торец катушки 1 смещается от пластины 3, освобождая место для выполнения отверстий б, т.е. катушка выполняется укороченной. Однако более часты случаи, когда стояк удобнее разместить в середине полуформы, в этом случае катушка 1 разделяется на две или более обмоток (частей), и в зазоре между обмотками выполняются технологические отверстия 6. После заливки формы и затвердевания поверхностного слоя отливки подача электроэнергии на катушку 1 прекращается. Оснастка снимается с формы и .отовится к новому циклу.

Изготовление и сборка магнитной формы (фиг.8 и 9) происходит следующим образом.

Опока 11 низа устанавливается на модельную плиту, заполняется ферромагнитным материалом, например дробью ДСЛ или 1,0. После уплотнения на нее устанавливается, например, с помощью подъемника и направляющих (не показаны) оснастка с U- образным магнитопроводом. После соединения опоки с магнитопроводом он должен опираться на контрлад опоки 11 полюсными наконечниками 9. При этом торцы U-образного магнитопровода не касаются модельной плиты. Затем на катушку 1 подается электрическое напряжение. Появляющееся магнитное поле намагничивает U-образный магнитопровод, полюсные наконечники 9, ферромагнитные стенки 10 опоки 11 и формовочный материал 15. В результате формовочный материал 15 упрочняется, а опока 11 притягивается к полюсным пластинам 3 и особенно к полюсным наконечникам 9. После протяжки модели полуформа транспортируется к месту сборки и переворачивается ладом вверх. Наличие полюсных наконечников 9 позволяет надежно закрепить опоку с формовочным материалом 15 магнитными силами между полюсами магнитопровода и предотвратить ее выпадение из оснастки.

Изготовление верхней полуформы аналогично, но имеет некоторые отличия. Так, во время установки П-образного магнитопровода на опоку 11 верха неферромагнитная втулка 8 своим торцом внедряется в формовочный материал 15 и образует замок типа выступ-впадина. Затем в отверстие б, имеющееся в сердечнике 2 П-образного магнитопровода, помещается металлопро- вод литниковой чаши 18, внутреннее отверстие которого совмещается с моделью стояка (не показано), охватывая его. Этим достигается соосность металлопровода и стояка. Торец металлопровода также внедряется в формовочный материал, герметизируя стык. После включения электрической катушки 1, упрочнения формовочного материала и протяжки модели осуществляется транспортировка верхней полуформы к месту сборки.

Сборка формы производится обычным способом. Если торцы одноименных полюсов U- и П-образных магнитопроводов достигают поверхности разъема опок, то между ними развиваются значительные силы отталкивания, которые приводят к горизонтальному смещению и вращению верхней полуформы во время соединения полуформ. Это затрудняет сборку и увеличивает трудоемкость. Для уменьшения этого явления торцы полюсов U- и П-образных магнитопроводов не достигаются на 1-10 мм поверхности разъема опок, т.е. после соединения полуформ между торцами электромагнитов образуется зазор 2-20 мм. Его величина может быть непостоянной, для чего торцы полюсов выполняются со скосами.

После сборки формы производится заливка расплавом через литниковую чашу 18 обычным способом. Заливка через отверстие 6 в П-образном магнитопроводе позволяет увеличить металлостатический напор. После заливки формы желательно, чтобы уровень расплава в стояке был ниже уровня дна литниковой чаши 18. Это облегчает съем П-образного электромагнита с формы. В противном случае чашу надламывают сразу же после ее затвердевания. После частичного или полного затвердевания обе катушки 1 отключаются, П-образный электромагнит снимается с формы и подается к месту изготовления следующей полуфррмы. При этом опока низа и отливка остаются в нижнем U-образном магнитопроводе. Разупрочнен- ная форма с отливкой выталкивается из U- образного электромагнита на склиз или поддон (не показаны) для дальнейшего охлаждения отливки в форме. Для предупреждения высыпания разупрочненного формовочного материала из опок между катушкой 1 и контрладом опоки низа укреплен с

небольшим зазором неферромагнитный защитный экран 19.

Далее цикл изготовления, транспортирования и сборки форм повторяется.

Использование предлагаемой оснастки

позволит устранить неравномерность прочности формы в горизонтальном направлении вдоль полюсных пластин и уменьшить потери на рассеивание магнитного потока, что приведет к снижению энергозатрат на

40-50% и улучшению качества форм, а также снижению трудоемкости операций мани- пулирования (подъем, перенос и т.п.) полуформами, а также снизить расход формовочного материала и одновременно увеличить металлостатический напор.

Кроме того, сократится расход расплава за счет предотвращения растекания его по поверхности формы. Расположение оснастки со стороны контрлада позволит сократить площадь, занимаемую формой, т,е. увеличить выход годного с 1 м площади цеха.

Обеспечение равномерной прочности и увеличение металлостатического напора

позволит повысить качество отливок и одновременно производительность путем увеличения скорости заливки. Смещение полюсных пластин относительно плоскости лада опоки приведет к исключению операции удаления примагнитившихся частиц формовочного материала и уменьшению сил отталкивания между полуформами, что снизит трудоемкость операций сборки форм.

5

0

5

Формула изобретения

1.Оснастка для изготовления, транспортирования и сборки магнитных форм, со- держащая электрическую катушку с ферромагнитным сердечником, соединенным с полюсными пластинами, между которыми размещена опока с формовочным материалом, отличающаяся тем, что. с целью снижения энергозатрат, повышения качества отливок путем обеспечения равномерной прочности формы в горизонтальном направлении вдоль полюсных пластин и сокращения занимаемой площади, сердечник с катушкой размещен со стороны контрлада опоки.

2.Оснастка по п. 1,отличающаяся тем, что, с целью снижения трудоемкости при сборке форм, торцы полюсных пластин смещены относительно плоскости лада опоки.

3.Оснастка по п.1,отличающаяся тем, что она снабжена по меньшей мере одним фиксатором опоки.

4.Оснастка по пп. 1иЗ, отличающая с я тем, что фиксатор представляет дополнительный полюсный наконечник, размещенный на полюсных пластинах с возможностью взаимодействия со стенками опоки.

5.Оснастка по пп. 1 и 3. отличающаяся тем, что фиксаторы опоки выполнены в виде стержня, подвижно размещенного в полюсной пластине.

6.Оснастка по п.1,отличающаяся тем, что в сердечнике выполнено по меньАJ

шей мере одно технологическое отверстие для подачи расплава.

7.Оснастка по п.1,отличающаяся тем, что катушка содержит несколько обмоток

8.Оснастка по пп. 1, б и 7, о т л и ч а ю- щ а я с я тем, что технологические отверстия для подачи расплава выполнены между обмотками катушки.

9. Оснастка по п.1,отличающаяся тем, что, с целью сокращения расхода металла, оно снабжено втулкой, выполненной из неферромагнитного материала и расположенной между сердечником и формовочным материалом опоки.

/4

4

5

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСНАСТКА ДЛЯ НАМАГНИЧИВАНИЯ ЛИТЕЙНЫХ МАГНИТНЫХ ФОРМ | 1991 |

|

RU2016694C1 |

| Устройство для изготовления магнитной разъемной формы | 1985 |

|

SU1289586A1 |

| Магнитная разъемная форма | 1990 |

|

SU1777976A1 |

| Магнитная разъемная форма и транспортное средство для магнитной разъемной формы | 1987 |

|

SU1675020A1 |

| Способ изготовления магнитной разъемной формы | 1990 |

|

SU1777977A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МАГНИТНЫХ РАЗЪЕМНЫХ ФОРМ | 1994 |

|

RU2080205C1 |

| Устройство для изготовления магнитных форм | 1989 |

|

SU1719147A1 |

| Устройство для изготовления магнитных разъемных форм | 1990 |

|

SU1747231A1 |

| Магнитная разъемная форма | 1989 |

|

SU1669631A1 |

| Способ изготовления разъемных магнитных форм и модельная плита для его осуществления | 1986 |

|

SU1388188A1 |

Изобретение относится к литейному производству и может быть использовано для изготовления, транспортирования и сборки магнитных форм. Цель - снижение энергозатрат, повышение качества отливок и сокращение занимаемой площади. Оснастка состоит из катушки с сердечником, соединенным с полюсными пластинами. Катушка может иметь несколько обмоток, между которыми выполнено технологическое отверстие для подачи расплава. Катушка с сердечником размещена со стороны контрлада опоки. Для фиксации полуформы оснастка имеет фиксаторы, представляющие собой дополнительные полюсные пластины. Между формовочным материалом и сердечником соосно с технолсп ическим отверстием установлена втулка, выполненная из неферромагнитного материала. 8 з п,ф- лы, 9 ил.

б Фм.2

T

CM

о

IT)

4 1 MS1

ч

. 5

Г-Г 7, -/ 2 4 5

Y%X

ИКЬ

х

. УТУУ

,

к

//

&

15

7/

И

/ Ј,.

-..xjCTv-y:

- С V / / / /

Т ЛАТТуу.ч. Ч..л. A.x.j4Jt.jyvjk x х х Jtpa

У7У/////7/////™/////7,

- 71шШ/ / /

Г. ...-.., | | , | | Л Л Т ТТТТТТТ Л д

Й/.У

8

15

фиг. 7

18

2

Й/.У

ВидЕ

/У

I

14

Фиг.9

| Литейная магнитная разъемная форма | 1985 |

|

SU1311839A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-09-07—Публикация

1988-12-14—Подача