Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении защиты покрытий от воздействия коррозионно- активных сред.

Известен состав для изготовления защитного покрытия, включающий жидкое стекло и сухие компоненты при следующем соотношении, мас.%: 25 мопотого граншла- ка, 40 мела, 15 талька. 20 цинковых белил.

Известен состав для приготовления защитного покрытия, включающий жидкое стекло, молотый мел, диатомит и соединение цинка.

Наиболее близким по технической сущности и достигаемому результату является состав для изютовления защитного покрытия, включающий, мас.%.

Жидкое стекло18-22

Молотый граншлак10-20

Кварцевый песок30-40

МелОстальное

Недостатком известного состава является высокая проницаемость в сульфаткар- бонатных средн и низкая твердость.

Целью изобретения является снижение проницаемости в сульфаткарбонатных средах и повышение твердости.

Поставленная цель достигается тем, что состав для изготовления защитного покрытия, включающий жидкое стекло, молотый мел и кварцевый песок, содержит дополнительно фталевую кислоту и поодукт взаимодействия (мае. %) тонкодисперсных диатомита 75-79 и пятиокиси ванадия 8-10 в 15%-ном водном растворе кислого сульфата калия (на сухое) 13-15, при следующем соотношении компонентов, мас.%: Жидкое стекло43,2-42,0

Молотый мел12,4-17,0

Фталевая кислота1,2-2

Указанный продукт взаимодействия0,2-0,3

Кварцевый песокОстальное

Пример. Готовят образцы из натриевого жидкого стекла (ГОСТ 13078-81) фталевой кислоты, кварцевого песка (ГОСТ 22551-77), мела Белгородского и продукта взаимодействия диатомита и пятиокиси ванадия в водном растворе кислого сульфата

(Л

С

Р4 х|

Os

калия - сульфованадатсодержащего наполнителя.

Кварцевый песок измельчают до удельной поверхности 2500-3000 см /г, мел и сульфованадат до 3500-4000 см2/г.

Фталевая кислота получается при окислении ароматических углеродов и представляет собой твердое кристаллическое вещество, она имеет формулу СО-О-Н

С6Н4

со-о-н

При нагревании фталевая кислот а легко теряет воду и переходит во фталевый ангидрит.

Химический состав сульфованадата выражают формулой 35SI02 VaOs 3K20 650з и его вводят измельченным до удельной поверхности 3500-400 см2/г. Сульфованадат изготовят путем смешивания тонкоизмельченного диатомита с пятиокисью ванадия, имеющей удельную поверхность 6000- 7000 см2/г в 15%-ном водном растворе KHS04. В 100 г сульфованадата содержится 13-15 г KHSQ4, 8-10 г V205 и диатомит 75-79 г.

Используемый для этих целей диатомит содержит, мас.%: 82 5Ю2, 6А120з, 2Рв20з, OJCaO, 1MgO: 8,3 п.п.

Сульфованадат обеспечивает пластичность и прочность сцепления покрытия с защищаемой поверхностью. Содержащийся в сульфованадате калий, соединяясь с аморфным кремнеземом и натровым жидким стеклом, придает покрытию эластичность, характерную для покрытий на калиевом жидком стекле, a V20s - в щелочной среде жидкого стекла растворяется с образованием ванадатов, которые в присутСО-О-Нствии фталевой кислоты (СеН4)

СО-О-Н

образуют объемные гелеобразные осадки, кольматирующие поры, трещины и др. дефекты структуры. Наличие ионов ванадия способствует формированию гелеобразных скоплений кремнезема.

Центром таких скоплений является ион ванадия, который обладает высоким электростатическим полем, обусловленным его малым ионным радиусом (0,3) и высокой валентностью.

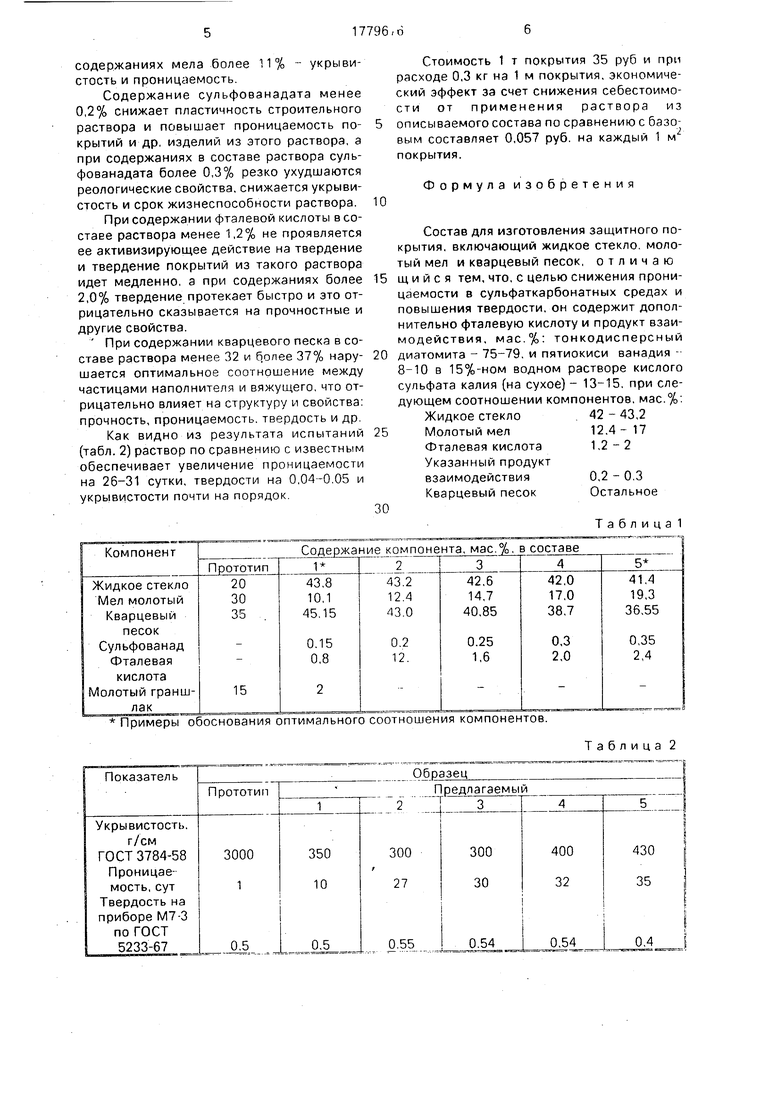

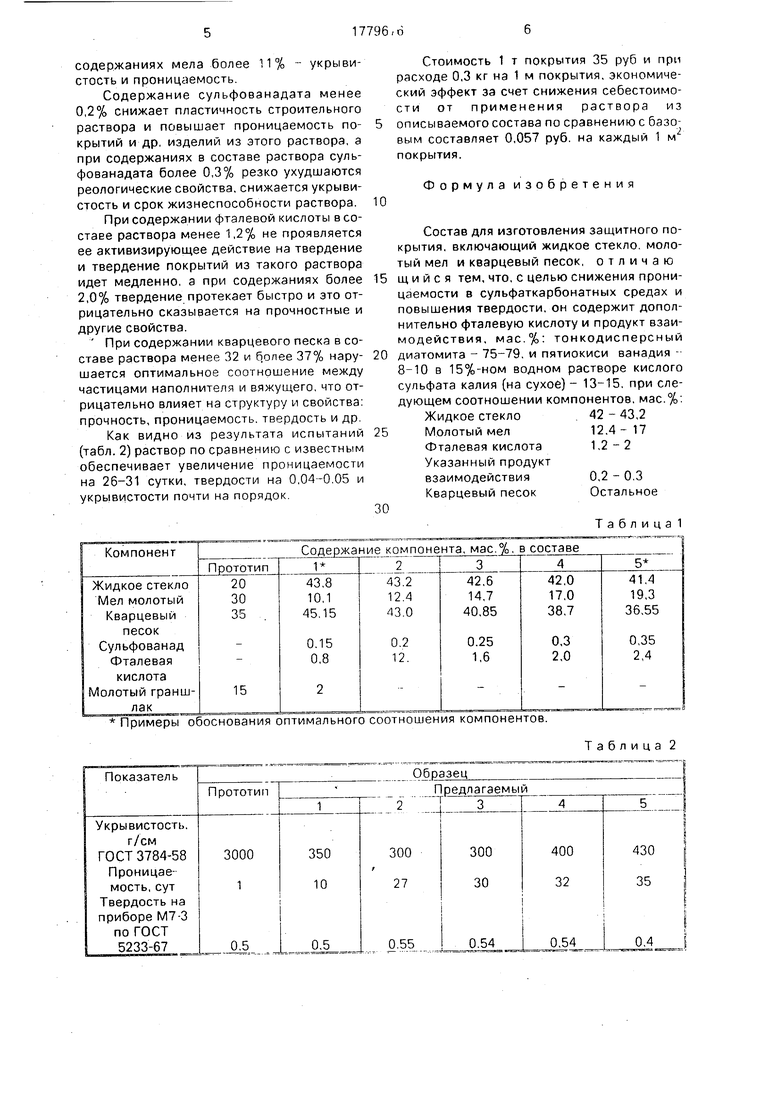

Образцы готовят из составов, приведенных в табл. 1. В табл. 1 приведены оптимальный (состав 3), предельно допустимые (составы 2 и 4) и запредельные составы (1 и 5) соотношения компонентов.

Составы образцов приведены в табл. 2

В мешалку нагружают твердые компоненты, перемешивают их до однородной

смеси, в которую затем вводят жидкое стекло и фталевую кислоту. Эту смесь продолжают перемешивать до однородной массы в течение 5-7 мин.

Однородную массу затем выгружают на

мешалки и наносят на предварительно подготовленную поверхность. В нанесенный на защищаемую поверхность массе происходит взаимодействие составляющих ее компонентов, в процессе которого формируются защитные свойства. Основным процессом в этом взаимодействии является образование кремнегеля и тонковолокнистых минералов, по структуре

и составу относящихся к гидратсодержа- щим силикатам кальция и входящих в группу окенита. Выделение кремнегеля на стадии твердения раствора инъецирует фталевая кислота, а образование минералов

группы окенита является продуктом обменных реакций между силикатом натрия и карбонатом кальция в присутствии фталевой кислоты. Следует отметить, что в щелочной среде, которую создает жидкое стекло, поверхность частиц кварца гидратируется и на ней формируется тонкая пленка из Si(OH). Сформировавшаяся на поверхности частиц кварцевого песка пленка из гидратиро- ванного кремнезема делает частицы кварца

более пластичными. При твердении раствора это дает возможность более плотно сцементировать все частицы между собой в плотный конгломерат. При эксплуатации в условиях сульфаткарбонатных сред сульфованадат может взаимодействовать с мелом, карбонатом кальция, и при этом будет образовываться СаЗОз 2Н20, который практически не растворим в воде.

Преобразования гидратсодержащего

сульфата кальция в этом случае будет коль- матировать все поры, микротрещины и др , микродефекты, что способствует увеличению непроницаемости изделий из предлагаемого строительного раствора.

Как видно из табл. 2, образцы оптимального (состава 3) и предельно допустимых (Гч; 2 и № 4) составов имеют лучшие показатели, чем прототип, и запредельные (№ 1 и № 5) составы.

0 Введение жидкого стекла в количестве не менее 42,0 (табл. 1) недостаточно для равномерного связывания всех частиц наполнителя в конгломерат, а при содержании его более 43,2% будет избыток. Как при из5 бытке. так и при недостатке ухудшаются механические и др. свойства изделий.

Содержание мела в составе строительного раствора менее 12,4 снижает реологические и эстетические свойства, а при

содержаниях мела более 11% - укрыви- стость и проницаемость.

Содержание сульфованадата менее 0,2% снижает пластичность строительного раствора и повышает проницаемость покрытий и др, изделий из этого раствора, а при содержаниях в составе раствора сульфованадата более 0,3% резко ухудшаются реологические свойства, снижается укрыви- стость и срок жизнеспособности раствора.

При содержании фталевой кислоты в составе раствора менее 1,2% не проявляется ее активизирующее действие на твердение и твердение покрытий из такого раствора идет медленно, а при содержаниях более 2,0% твердение протекает быстро и это отрицательно сказывается на прочностные и другие свойства.

При содержании кварцевого песка в составе раствора менее 32 и более 37% нарушается оптимальное соотношение между частицами наполнителя и вяжущего, что отрицательно влияет на структуру и свойства: прочность, проницаемость, твердость и др.

Как видно из результата испытаний (табл. 2) раствор по сравнению с известным обеспечивает увеличение проницаемости на 26-31 сутки, твердости на 0,04-0.05 и укрывистости почти на порядок

2

0

Стоимость 1 т покрытия 35 руб и при расходе 0,3 кг на 1 м покрытия, экономический эффект за счет снижения себестоимости от применения раствора из описываемого состава по сравнению с базо; вым составляет 0,057 руб. на каждый 1 м покрытия.

Формула изобретения

Состав для изготовления защитного покрытия, включающий жидкое стекло, молотый мел и кварцевый песок, отличаю щ и и с я тем, что, с целью снижения проницаемости в сульфаткарбонатных средах и повышения твердости, он содержит дополнительно фталевую кислоту и продукт взаимодействия, мас.%: тонкодисперсный диатомита - 75-79, и пятиокиси ванадия - 8-10 в 15%-ном водном растворе кислого сульфата калия (на сухое) - 13-15, при следующем соотношении компонентов, мас.%:

Жидкое стекло Молотый мел Фталевая кислота Указанный продукт взаимодействия Кварцевый песок

42 - 43,2 12.4- 17 1,2-2

0,2 -0.3 Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2010 |

|

RU2435810C2 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ДИАТОМИТА ДЛЯ БЕТОННОЙ СМЕСИ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2013 |

|

RU2530816C1 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ ТРЕПЕЛА, ДИАТОМИТА И ОПОКИ, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2365555C2 |

| КОМПОЗИЦИОННАЯ ОДНОУПАКОВОЧНАЯ СИЛИКАТНАЯ КРАСКА | 2016 |

|

RU2645502C2 |

| СИЛИКАТНАЯ СМЕСЬ | 2003 |

|

RU2244694C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ ДЛЯ ВАРКИ ТЕПЛОПОГЛОЩАЮЩЕГО СТЕКЛА БРОНЗОВОГО ЦВЕТА | 2014 |

|

RU2551540C1 |

| ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИК ЦЕНТРОБЕЖНОГО ЛИТЬЯ ТРУБ | 1995 |

|

RU2089327C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 2014 |

|

RU2556752C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕУПОРНОГО БЕТОНА | 2016 |

|

RU2626480C1 |

| БЕТОННАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2067534C1 |

Сущность изобретения: состав ддя изготовления защитного покрытия содержит, мас.%: жидкое стекло 42-43; молотый мел 12,4-17; фталевую кислоту 1,2-2; продукт взаимодействия тонкодисперсных диатомита 75-79% и пятиокиси ванадия 8-10% в 15%-ном водном растворе кислого сульфата калия (на сухое) 13-15% 0,2-0,3; кварцевый песок остальное. Тонкодисперсные твердые компоненты перемешивают, затем смешивают с жидким стеклом и фталевой кислотой, Смесь наносят на защищаемую поверхность. Характеристики состава: ук- рывистость 300-300 г/см , проницаемость 27-32 сут. твердость 0,54-0.55. 2 табл.

Примеры обоснования оптимального соотношения компонентов.

Таблица 2

Образец

| Климанова Е.А | |||

| и др Силикатные краски | |||

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-12-07—Публикация

1991-02-12—Подача