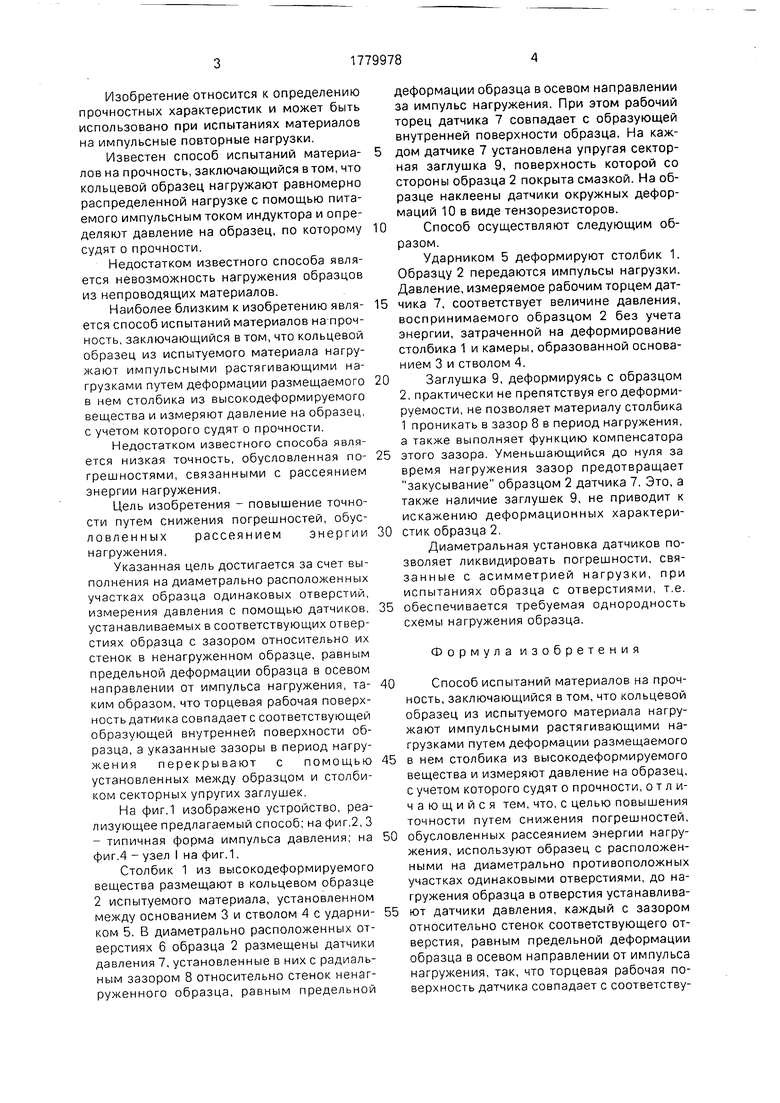

Фиг.1

Изобретение относится к определению прочностных характеристик и может быть использовано при испытаниях материалов на импульсные повторные нагрузки.

Известен способ испытаний материалов на прочность, заключающийся в том, что кольцевой образец нагружают равномерно распределенной нагрузке с помощью питаемого импульсным током индуктора и определяют давление на образец, по которому судят о прочности.

Недостатком известного способа является невозможность нагружения образцов из непроводящих материалов.

Наиболее близким к изобретению является способ испытаний материалов на прочность, заключающийся в том, что кольцевой образец из испытуемого материала нагружают импульсными растягивающими нагрузками путем деформации размещаемого в нем столбика из высокодеформируемого вещества и измеряют давление на образец, с учетом которого судят о прочности.

Недостатком известного способа является низкая точность, обусловленная погрешностями, связанными с рассеянием энергии нагружения,

Цель изобретения - повышение точности путем снижения погрешностей, обусловленных рассеянием энергии нагружения.

Указанная цель достигается за счет выполнения на диаметрально расположенных участках образца одинаковых отверстий, измерения давления с помощью датчиков, устанавливаемых в соответствующих отверстиях образца с зазором относительно их стенок в ненагруженном образце, равным предельной деформации образца в осевом направлении от импульса нагружения, таким образом, что торцевая рабочая поверхность датиика совпадаете соответствующей образующей внутренней поверхности образца, а указанные зазоры в период нагружения перекрывают с помощью установленных между образцом и столбиком секторных упругих заглушек.

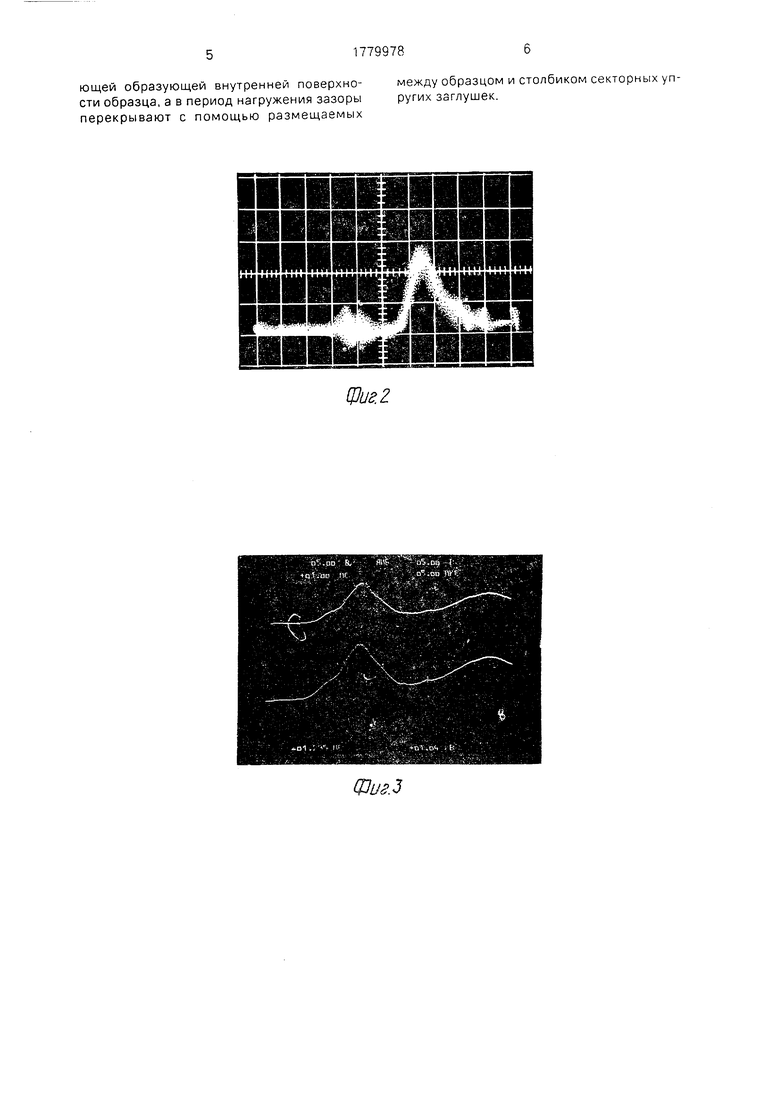

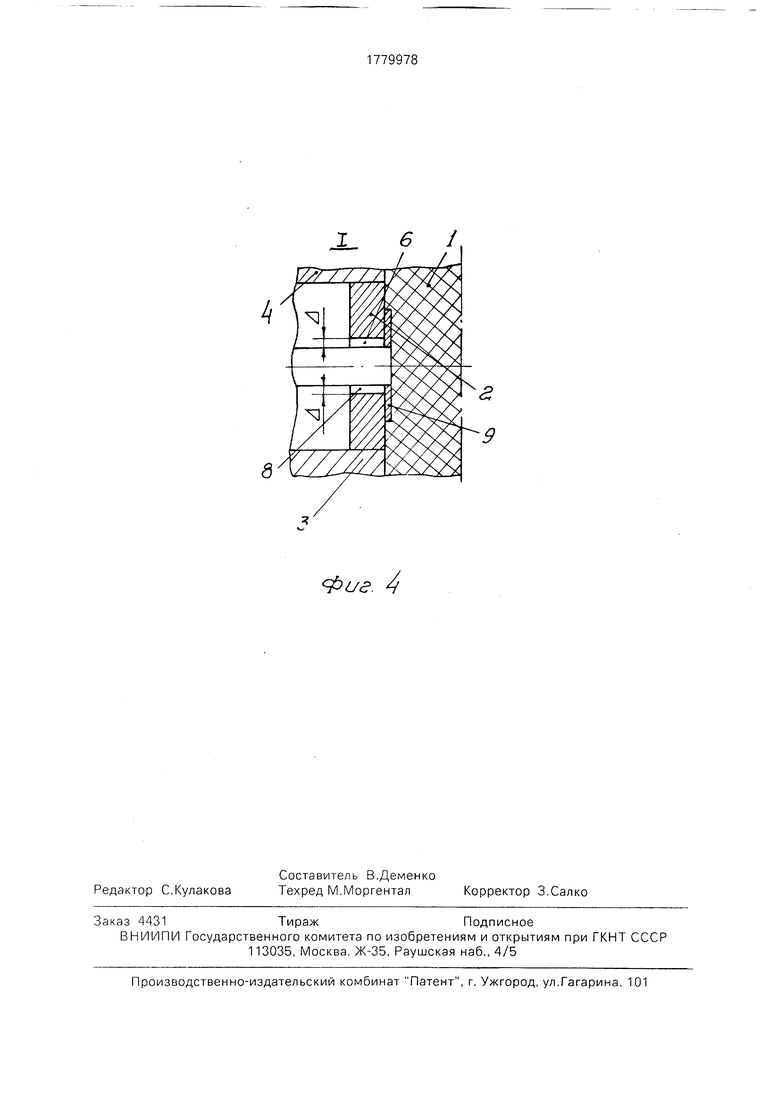

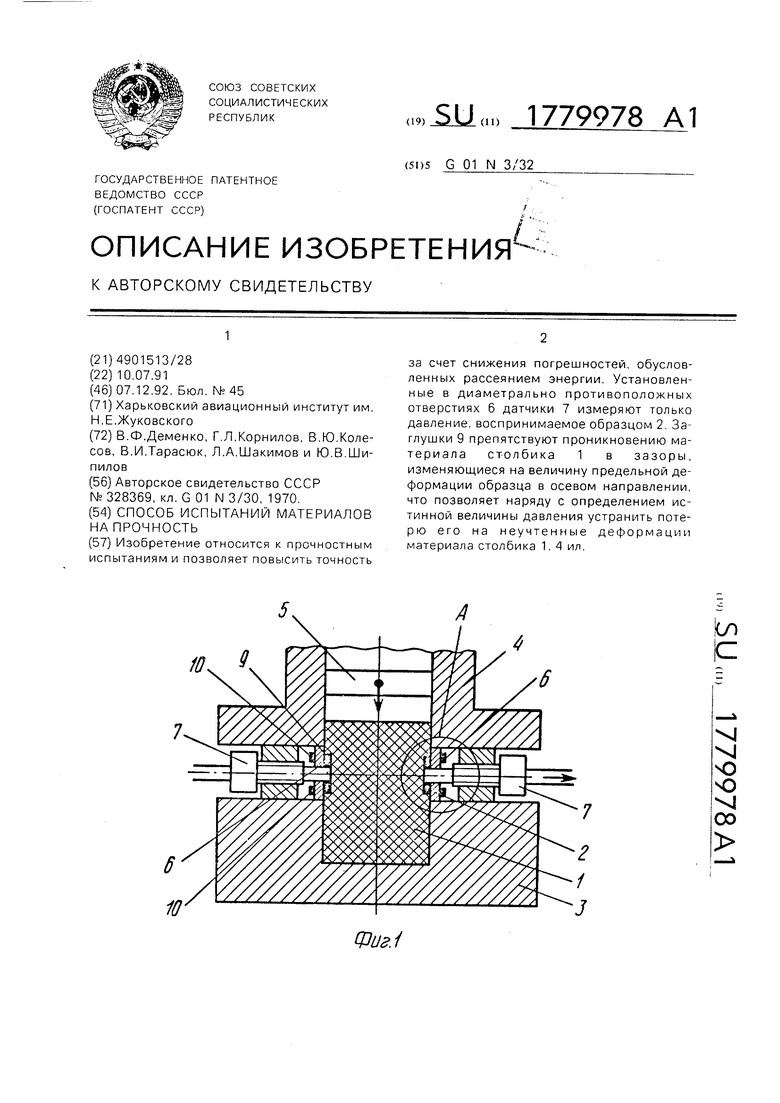

На фиг.1 изображено устройство, реализующее предлагаемый способ; на фиг.2, 3 типичная форма импульса давления; на фиг.4 - узел I на фиг.1.

Столбик 1 из высокодеформируемого вещества размещают в кольцевом образце 2 испытуемого материала, установленном между основанием 3 и стволом 4 с ударником 5. В диаметрально расположенных отверстиях 6 образца 2 размещены датчики давления 7, установленные в них с радиальным зазором 8 относительно стенок ненагруженного образца, равным предельной

деформации образца в осевом направлении за импульс нагружения. При этом рабочий торец датчика 7 совпадает с образующей внутренней поверхности образца. На каждом датчике 7 установлена упругая секторная заглушка 9, поверхность которой со стороны образца 2 покрыта смазкой. На образце наклеены датчики окружных деформаций 10 в виде тензорезисторов.

Способ осуществляют следующим образом.

Ударником 5 деформируют столбик 1. Образцу 2 передаются импульсы нагрузки. Давление, измеряемое рабочим торцем датчика 7, соответствует величине давления, воспринимаемого образцом 2 без учета энергии, затраченной на деформирование столбика 1 и камеры, образованной основанием 3 и стволом 4.

Заглушка 9, деформируясь с образцом 2, практически не препятствуя его деформируемости, не позволяет материалу столбика 1 проникать в зазор 8 в период нагружения, а также выполняет функцию компенсатора

этого зазора. Уменьшающийся до нуля за время нагружения зазор предотвращает закусывание образцом 2 датчика 7. Это, а также наличие заглушек 9, не приводит к искажению деформационных характеристик образца 2.

Диаметральная установка датчиков позволяет ликвидировать погрешности, связанные с асимметрией нагрузки, при испытаниях образца с отверстиями, т.е.

обеспечивается требуемая однородность схемы нагружения образца.

Формула изобретения

Способ испытаний материалов на прочность, заключающийся в том, что кольцевой образец из испытуемого материала нагружают импульсными растягивающими нагрузками путем деформации размещаемого

в нем столбика из высокодеформируемого вещества и измеряют давление на образец, с учетом которого судят о прочности, отличающийся тем, что, с целью повышения точности путем снижения погрешностей,

обусловленных рассеянием энергии нагружения, используют образец с расположенными на диаметрально противоположных участках одинаковыми отверстиями, до нагружения образца в отверстия устанавливают датчики давления, каждый с зазором относительно стенок соответствующего отверстия, равным предельной деформации образца в осевом направлении от импульса нагружения, так, что торцевая рабочая поверхность датчика совпадает с соответствующей образующей внутренней поверхности образца, а в период нагружения зазоры перекрывают с помощью размещаемых

между образцом и столбиком секторных упругих заглушек

| название | год | авторы | номер документа |

|---|---|---|---|

| Муфта свободного хода | 1991 |

|

SU1779837A1 |

| ЛОКАЛИЗУЮЩЕЕ УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЙ БЫСТРОПРОТЕКАЮЩИХ ГИДРОДИНАМИЧЕСКИХ ПРОЦЕССОВ | 2014 |

|

RU2548462C1 |

| ЛОКАЛИЗУЮЩЕЕ УСТРОЙСТВО ДЛЯ РАДИОГРАФИЧЕСКИХ ИССЛЕДОВАНИЙ ВЗРЫВНЫХ ПРОЦЕССОВ | 2008 |

|

RU2367899C1 |

| Способ контроля механических напряжений в стальных конструкциях магнитоупругим методом | 2021 |

|

RU2764001C1 |

| ИЗМЕРИТЕЛЬНАЯ ГОЛОВКА К ТВЕРДОМЕРУ БРИНЕЛЛЯ ДЛЯ РЕГИСТРАЦИИ НАГРУЗКИ И ГЛУБИНЫ ВДАВЛИВАНИЯ | 2005 |

|

RU2320974C2 |

| СИЛОИЗМЕРИТЕЛЬНАЯ ПЛАТФОРМА | 1991 |

|

RU2037794C1 |

| СПОСОБ ИСПЫТАНИЯ НЕЗАМКНУТЫХ КОНИЧЕСКИХ ОБОЛОЧЕК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ВНУТРЕННИМ ДАВЛЕНИЕМ, ОБРАЗЕЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

SU1840371A1 |

| ЭЛЕКТРОВЗРЫВНОЕ УСТРОЙСТВО ДЛЯ СОЗДАНИЯ УДАРНОЙ ВОЛНЫ | 2007 |

|

RU2343449C1 |

| Электрогидравлическое устройство для высокоскоростных испытаний материалов | 1983 |

|

SU1128145A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ МАТЕРИАЛОВ ОДНООСНОЙ НАГРУЗКОЙ В ТРУДНОДОСТУПНОМ МЕСТЕ | 1993 |

|

RU2097733C1 |

Изобретение относится к прочностным испытаниям и позволяет повысить точность за счет снижения погрешностей, обусловленных рассеянием энергии. Установленные в диаметрально противоположных отверстиях 6 датчики 7 измеряют только давление, воспринимаемое образцом 2 Заглушки 9 препятствуют проникновению материала столбика 1 в зазоры, изменяющиеся на величину предельной деформации образца в осевом направлении, что позволяет наряду с определением истинной величины давления устранить потерю его на неучтенные деформации материала столбика 1. 4 ил.

Ј1НЩ||

j4mw rj|bЈSJ

Щиг.г

Сриг.З

8

Фиг. 4

| 0 |

|

SU328369A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-07—Публикация

1991-07-10—Подача