Изобретение относится к области статических испытаний образцов оболочечных конструкций из различных материалов, преимущественно, из полимерных (ПКМ) и углерод-углеродных композиционных материалов (УУКМ). Оно может быть использовано в научно-исследовательских лабораториях при изучении механики деформирования, а также в лабораториях НИИ и КБ для определения напряженно-деформированного состояния и несущей способности конических конструкций, на предприятиях с серийным производством при контрольно-выборочных и контрольно-технологических испытаниях натурных раструбов сопловых блоков, деталей боковых поверхностей головных частей, обтекателей и других элементов конструкций авиационной и ракетно-космической техники.

Известные аналоги способа и устройства для испытаний незамкнутых конических оболочек внутренним давлением (Руководство. Прочность конструкций, т.5, ГОНТИ №1, 1974, ДСП, авт.св. СССР №1182326, кл. G 01 N 3/12 "Способ испытаний полых крупногабаритных изделий на прочность и герметичность внутренним избыточным давлением") основаны на жестком фланцевом креплении их открытых торцев, герметизация которых осуществляется посредством различных по форме и конструкции крышек с прокладками или манжетами. Недостатками этих технических решений являются:

- жесткое крепление торцев оболочки, обуславливающее краевые эффекты, которые вносят значительную погрешность в результаты испытаний;

- не позволяют при испытаниях точно имитировать эксплуатационные нагрузки, действующие на натурные конструкции;

- предназначены для испытаний металлических оболочек с приваренными или точеными фланцами;

- не пригодны для испытаний оболочек из композиционных материалов из-за их низкой сдвиговой прочности и невозможности использования фланцевого крепления крышек и недопустимости сверлений в этих материалах для болтовых и других типов соединений;

- не обеспечивают герметизацию стенки оболочки из пористых материалов, какими являются ПКМ и, в особенности, УУКМ.

Известен образец-аналог незамкнутой конической оболочки (Г.В.Исаханов и др. Установка для определения несущей способности оболочек из неметаллических материалов в условиях одностороннего нагрева и сложного нагружения. Прочность армированных пластиков и ситалов, М.: Машиностроение, 1981), имеющий гладкую равнотолщинную стенку по всей длине образующей. Недостатком такой оболочки является отсутствие упрочняющей законцовки, как опоры для восприятия сжимающей осевой составляющей нагрузки от внутреннего давления.

В качестве прототипа способа испытаний и устройства для осуществления способа принято устройство для испытания незамкнутых оболочек вращения на прочность и герметичность по авт.св. СССР №1185175, кл. G 01 N 3/12. Это устройство содержит полый корпус-оправку в форме тела вращения и установленные на нем перпендикулярно оси две крышки. Торцевые поверхности крышек обращены друг к другу и предназначены для герметизации оболочки. Первая крышка закреплена жестко на одном из торцев корпуса-оправки и к ней жестко крепится один из торцев оболочки. Вторая крышка жестко крепится к другому торцу оболочки, но с возможностью осевого перемещения вдоль корпуса-справки. Герметизация осуществляется манжетами и прокладками, размещенными в крышках. С целью повышения точности испытаний вторая крышка установлена на корпусе-оправке так, что торец корпуса-оправки выступает за свободную торцевую поверхность крышки и представляет собой опору устройства.

Способ испытаний незамкнутых оболочек вращения на прочность заключается в герметизации, подаче рабочей среды через их стенку и измерении определяемых параметров.

К недостаткам этого технического решения следует отнести:

- жесткое фланцевое крепление торцев оболочки, что не позволяет обеспечить испытание ее равномерно-распределенное нагрузкой по длине образующей и имитировать реальные условия нагружения натурных конструкций;

- использование фланцевых соединений для оболочек из композиционных материалов является нецелесообразным, так как при этом затрудняется герметизация и неизбежно ослабление оболочки в местах крепления и разрушение ее вне рабочей части, что значительно снижает точность определяемых характеристик;

- не обеспечивается герметизация стенки оболочек из пористых (не герметичных) материалов, какими являются композиционные материалы типа УУКМ.

В качестве прототипа образца незамкнутой конической оболочки принято техническое решение, изложенное в статье.

Недостатком таких оболочек является то, что они имеют сложную форму, не имитируют форму натурных конических элементов конструкций из композиционных материалов и требуют при изготовлении сложных технологических операций, связанных с выкладкой армирующего наполнителя в виде ткани, лент, жгутов, нитей и др. с переходами от конической к цилиндрической поверхности. Данная коническая оболочка предназначена для испытаний осевыми сжимающими нагрузками и внутренним давлением при жестком креплении упрочняющих законцовок малого и большего оснований, что обуславливает краевые эффекты, снижающие надежность и точность испытаний.

Целью изобретения является повышение надежности и точности испытаний путем достижения высокой степени герметизации оболочки из композиционных материалов, значительного уменьшения влияния краевых эффектов на достоверность определяемых характеристик прочности и деформативности, обеспечения разрушения оболочки в рабочей части, а также возможности испытания оболочки в условиях, имитирующих эксплуатационные режимы нагружения натурных конструкций.

Сущность способа испытаний незамкнутых конических оболочек внутренним давлением заключается в том, что, в отличии от известного, включающего герметизацию полости оболочки, подачу рабочей среды и измерение механических параметров, на оправку с коническими заглушками и закрепленной к ним эластичной камерой свободно устанавливают оболочку при раскрепленных ее торцах с элементами оправки и полном контакте с коническими поверхностями загрушек. При этом торец оболочки со стороны малого основания через упор уравновешивают (нагружают) сжимающим усилием, действующим вдоль образующей по закону изменения испытательного давления, например, путем наложения жесткой связи между упором и оправкой. Свободная установка оболочки при отсутствии жестких связей ее торцев с элементами оправки позволяет существенно уменьшить влияние краевых эффектов и повысить точность определяемых характеристик. Нагружение оболочки со стороны малого основания осевой сжимающей силой позволяет компенсировать часть осевой составляющей внутреннего давления и предотвратить выталкивание оболочки с оправки.

Сущность образца оболочки заключается в том, что, в отличии от известной оболочки, имеющей рабочую часть упрочняющую законцовку, плавный переход от законцовки к рабочей части, торцевая поверхность законцовки выполнена конической, ось конуса которой совпадает с осью оболочки, а их образующие взаимно-перпендикулярны.

Выполнение торца законцовки коническим с образующей, перпендикулярной образующей оболочки, позволяет снять боковые усилия и снизить влияние краевых эффектов.

Согласно изобретению, устройство для испытаний незамкнутых конических оболочек из композиционных материалов внутренним давлением, в отличии от известного, включающего коническую оправку с заглушками и манжетами для герметизации внутренней полости, содержит оправку, выполненную в виде полого сердечника с боковыми отверстиями, коническими законцовками и резьбовыми хвостовиками. На законцовках закреплена эластичная камера заглушками с коническими отверстиями и манжетами, уплотняющие кромки которых обращены навстречу друг другу; по внешней поверхности камеры внахлест размещена защитная прокладка из плотного, герметичного и низкопрочного материала, например, из металлизированной полиэтиленовой пленки, а со стороны меньшей заглушки, на резьбовом хвостовике, установлен упор в виде стакана, опорная поверхность которого выполнена конической и предназначенного для фиксации испытываемого объекта в рабочем положении и ограничения его перемещения от осевой составляющей нагрузки внутреннего давления, для обеспечения герметизации внутренней полости оболочки заглушки имеют кольцевые пазы, в которых запрессованы треугольного профиля манжеты с конусностью заглушек.

Сущность изобретения иллюстрируется чертежами, где:

- на фиг.1 показана схема реализации способа испытаний незамкнутых конических оболочек внутренним давлением с компенсацией осевой составляющей нагрузки внутреннего давления;

- на фиг.2 показана схема реализации способа испытаний конических оболочек, когда компенсация осевой составляющей внутреннего давления осуществляется жесткой связью заглушки с оправкой;

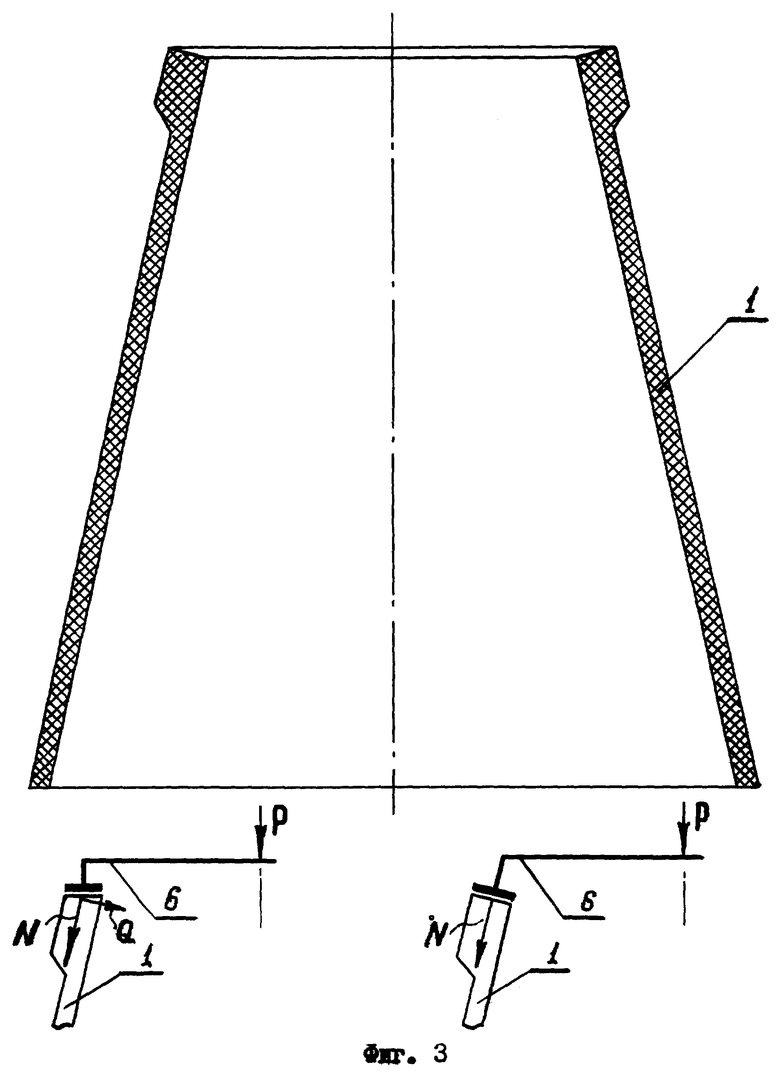

- на фиг.3 приводится конструкция испытываемой оболочки и фрагменты нагружения ее торца боковыми (стесняющими торец) нагрузками и без них, когда действует только усилие вдоль образующей оболочки;

- на фиг.4 показана схема нагружения оболочки без усиливающих законцовок и эпюры сжимающих (вдоль образующей и кольцевых растягивающих напряжений;

- на фиг.5 показан общий вид конструкции устройства для испытаний конических оболочек из композиционных материалов внутренним давлением.

В соответствии с предлагаемым способом (фиг.1 и фиг.2) проводились испытания незамкнутой конической оболочки 1 из углерод-углеродного композиционного материала типа "Исток" на основе пироуглеродной матрицы и углеродной многослойной ткани "Урал ТМ-4" и высокомодульной полотняной ткани "УТ-900". Эта оболочка являлась элементом головной части натурного изделия. Оболочка имела следующие размеры:

- высота - 245 мм;

- внутренние диаметры меньшего и

большего оснований - 110 мм, 190 мм;

- толщина стенки в рабочей части - 10 мм;

- толщина законцовки - 20 мм;

- длина законцовки - 60 мм;

- длина перехода к рабочей части - 15 мм;

- угол конуса - 18°.

Измерялись геометрические размеры оболочки 1, подготавливалась поверхность для наклейки тензорезисторов, которые размещали вдоль образующей рабочей части в осевом и кольцевом направлениях.

Для герметизации внутренней полости оболочки 1 собиралась оправка в виде полого сердечника 2 и закрепленной на нем заглушками 3 и 4 эластичной камеры 5.

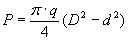

Оболочка 1 свободно, при раскрепленных торцах, устанавливалась на собранную оправку так, чтобы конические поверхности заглушек 3 и 4 полностью контактировали с ее внутренней поверхностью. Торец оболочки 1 со стороны меньшего основания через упор 6 уравновешивался сжимающим усилием  , действующим вдоль образующей по закону изменения испытательного давления, где:

, действующим вдоль образующей по закону изменения испытательного давления, где:

P - осевая составляющая внутреннего давления;

q - испытательное давление;

D, d - диаметры заглушек со стороны, обращенной в полость оболочки.

Заглушка 4 являлась опорой всей сборки. Подача рабочей жидкости осуществлялась через хвостовик полого сердечника 2, расположенного со стороны заглушки 4. Тензорезисторы подсоединялись к усиливающей и регистрирующей аппаратуре.

Уравновешивание осевой составляющей внутреннего давления осуществлялось автоматически, путем наложения жесткой связи 7 между упорами 6 и полым сердечником 2. Это позволило зафиксировать оболочку 1 в рабочем положении и ограничить ее перемещение от осевой составляющей нагрузки внутреннего давления.

По измеренным параметрам определялись напряженно-деформированное состояние и несущая способность испытанной оболочки 1.

В соответствии с изобретением незамкнутая коническая оболочка из композиционного материала (фиг.3) имела гладкую рабочую часть, упрочняющую законцовку со стороны малого основания и плавный переход к рабочей части.

Торцевая поверхность оболочки выполнена конической, ось конуса которой совпадает с осью оболочки, а их образующие взаимно-перпендикулярны. При этом длина и толщина законцовки, включая переход, выбраны такими, чтобы в ее сечении действующие напряжения не превосходили допустимые (основные размеры оболочки приведены ранее).

Конструктивные особенности оболочки позволили обеспечить действие компенсирующего усилия N вдоль образующей, снять боковую нагрузку Q, стесняющую ее торец, чем достигнуто существенное уменьшение краевых эффектов и разрушение в рабочей части от кольцевых растягивающих напряжений.

На фиг.4 для иллюстрации приводятся эпюры осевых сжимающих σ1С и кольцевых растягивающих σ2p напряжений, соответствующие схеме нагружения по предложенному способу применительно к гладкой (без законцовки) оболочки.

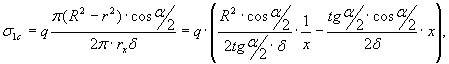

Если за начало координат принять вершину конуса, а ось конуса за ось X, то текущее сжимающее напряжение выражается нелинейной зависимостью вида:

где:

xо≤x≤xо+h:

,

,

,

,

x, хо и хо+h - соответственно текущая координата по оси конуса, координаты малого и большого оснований;

δ и h - соответственно толщина и высота оболочки.

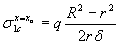

Осевые сжимающие напряжения в сечениях оболочки с координатами X=X0 и X=X0+h выражается зависимостями:

.

.

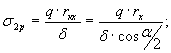

Кольцевые растягивающие напряжения изменяются по линейному закону

максимальные напряжения, действующие со стороны большего основания, равны

, где:

, где:

rкх и Rк - текущий и со стороны большего основания радиусы кривизны оболочки.

Согласно эпюрам напряжений, соответствующих схеме нагружения предложенного способа, при определенных соотношениях геометрических размеров оболочки при значительной разнице диаметров большего и меньшего оснований, разрушение ее может произойти вне рабочей части, со стороны меньшего основания от сжимающих усилий. Усиливающая законцовка с рекомендуемыми соотношениями размеров и формой торца позволяет реализовать разрушение оболочки в рабочей части, наиболее напряженной зоне от действия максимальных растягивающих напряжений.

Устройство для испытаний незамкнутых конических оболочек из композиционных материалов внутренним давлением (фиг.5) содержит полый сердечник 2 с боковыми отверстиями для подачи рабочей жидкости, резьбовым хвостовиком 7 и коническими законцовками, на которых посредством конических заглушек 3 и 4 с резиновыми манжетами 8 и гайки 9 закреплена эластичная резиновая камера 5. По сопрягаемой поверхности заглушек 3 и 4 с манжетами 8 расположена защитная прокладка 10 из металлизированной полимерной пленки. Со стороны малого основания на резьбовом хвостовике 7 полого сердечника 2 установлен упор 6 для фиксации оболочки 1 в рабочем положении.

Заглушки 3 и 4 с манжетами 8 жестко закреплены на конических законцовках полого сердечника 2, уплотняя концы эластичной камеры 5, и образуют замкнутую герметичную полость для подачи рабочей среды.

Манжеты 8 запрессованы в Т-образных пазах заглушек 3 и 4 и образуют плотное беззазорное соединение. Уплотняющие кромки манжет 8, контактирующие с внешней поверхностью эластичной камеры 5, и обращенные навстречу друг другу, предназначены для равномерной передачи нагрузки на внутреннюю поверхность оболочки 1 и предотвращения ее повреждения при возможном попадании в зазор между заглушками 3 и 4 и оболочкой 1.

Для исключения прокола эластичной камеры 5 при контакте с оболочкой 1 и герметизации ее стенки в процессе испытаний установлена защитная прокладка 10 из плотного, герметичного и низкопрочного материала, например, металлизированной полиэтиленовой пленки. Эластичная камера 5 выполнена конической из маслобензостойкой сырой резины толщиной ˜ 0,5 мм с последующей вулканизацией самой камеры и шва в специальной прессформе.

Работа устройства осуществляется следующим образом:

на конические законцовки полого сердечника 2 устанавливают эластичную камеру 5 и закрепляют с помощью заглушек 3 и 4 с манжетами 8 и гайки 9. Сборку ставят вертикально на основание заглушки 4, являющейся опорой, и по сопрягаемой поверхности внахлест укладывают защитную прокладку 10. Затем устанавливают оболочку 1 и при помощи упора 6 поджимают ее для фиксации в рабочем положении.

Подачу рабочей жидкости осуществляют через хвостовик 7 полого сердечника 2, расположенного со стороны заглушки 4, а со стороны заглушки 3 устанавливают манометр для контроля и измерения рабочего давления среды.

Использование предложенных технических решений позволяют получить технико-экономический эффект. Он достигается значительным повышением точности и надежности при определении конструктивной прочности и несущей способности конических оболочечных конструкций, имитировать эксплуатационные напряженно-деформированные состояния натурных изделий. Примером использования изобретения может быть имитация нагружения раструба соплового блока РДТТ, когда действуют осевые сжимающие (от тяги) и кольцевые растягивающие напряжения (от давления газового потока в тракте). Результаты испытаний позволяют проводить оценку качества и надежности элементов конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заглушка для торцов оболочек типа труб | 1983 |

|

SU1097901A1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ С ПОМОЩЬЮ ЗАГЛУШЕК | 2011 |

|

RU2480314C2 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2004 |

|

RU2271906C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ТРУБ-ОБОЛОЧЕК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1996 |

|

RU2107622C1 |

| УСТАНОВКА ДЛЯ ГЕРМЕТИЗАЦИИ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 1998 |

|

RU2152091C1 |

| ЗАГЛУШКА СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2372513C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛО-ГИДРОИЗОЛИРОВАННЫХ ТРУБНЫХ ПЕРЕХОДОВ И ТРУБНЫЙ ПЕРЕХОД | 2008 |

|

RU2389939C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| ПОЛОЕ ЗАМКНУТОЙ ФОРМЫ ГЕРМЕТИЧНОЕ ИЗДЕЛИЕ ИНТЕГРАЛЬНОЙ КОНСТРУКЦИИ, СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ИНТЕГРАЛЬНОЙ КОНСТРУКЦИИ, СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ И ФУТЕРОВКА РЕАКТОРА ВАКУУМНОЙ ВЫСОКОТЕМПЕРАТУРНОЙ УСТАНОВКИ, СОДЕРЖАЩАЯ УКАЗАННОЕ ГЕРМЕТИЧНОЕ ИЗДЕЛИЕ | 2018 |

|

RU2711199C1 |

Изобретение относится к области статических испытаний образцов оболочечных конструкций из различных материалов, преимущественно, из полимерных и углерод-углеродных материалов. Сущность: для осуществления способа создают в полости давление, уравновешивают его внешними силами и измеряют давление и деформацию, по которым судят о свойствах оболочки. При этом уравновешивание давления внешними силами осуществляют приложением равномерно-распределенной по торцу оболочки нагрузки со стороны малого основания и изменяют его в процессе испытания по закону изменения давления в полости. Образец для испытаний содержит рабочую часть, жестко связанную с ней упрочняющую законцовку со стороны малого основания конуса с плавным переходом от законцовки к рабочей части. При этом торец законцовки выполнен коническим, ось конуса которой совпадает с осью оболочки, а образующие взаимно-перпендикулярны. Устройство для испытаний содержит полый сердечник, связанные с ним заглушки разного диаметра с манжетами, эластичную камеру, закрепленную между сердечником и заглушками, а также средство подачи давления в сердечник и камеру. Кроме того, оно содержит стаканообразный упор, закрепленный на сердечнике, и защитную прокладку на внешней поверхности эластичной камеры. Технический результат: повышение точности. 3 н.п. ф-лы, 5 ил.

| Авт | |||

| св | |||

| УСТРОЙСТВО для ИСПЫТАНИЯ ПЛАСТМАССОВЫХ | 0 |

|

SU193127A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2006-10-10—Публикация

1988-01-27—Подача