Изобретение относится к маслоочисти- тельным устройствам и может быть исполь- зовано при регенерации масел в стационарных условиях, при обкатке двигателей, а также на участках сбора и регенерации отработанных масел.

Известно маслоочистительное устройство, содержащее бак с помещенным в нем насосом, нагреватель масла, электродвигатель, фильтр грубой очистки, центрифугу, напорные и сливные магистрали. При работе насоса, масло пропускается через грубый фильтр и центрифугу, а из нее подается потребителю или возвращается в бак для дальнейшей доочистки масла, в условиях работы устройства в замкнутом режиме.

К его недостаткам относится повышенный расход электроэнергии, низкая эффек- тивность обезвоживания масел, несовершенство центрифуг в части выгрузки из них грязевого осайк атчтб приводит к снижению производительности, повышенной частоте разборки высокооборотных центрифуг и снижению их надежности. Это особенно проявляется в условиях больших переработки на районных и межрайонных пунктах по сбору и регенерации отработанных масел.

Цель изобретения - повышение производительности, улучшение качества регенерации и снижение энергозатрат.

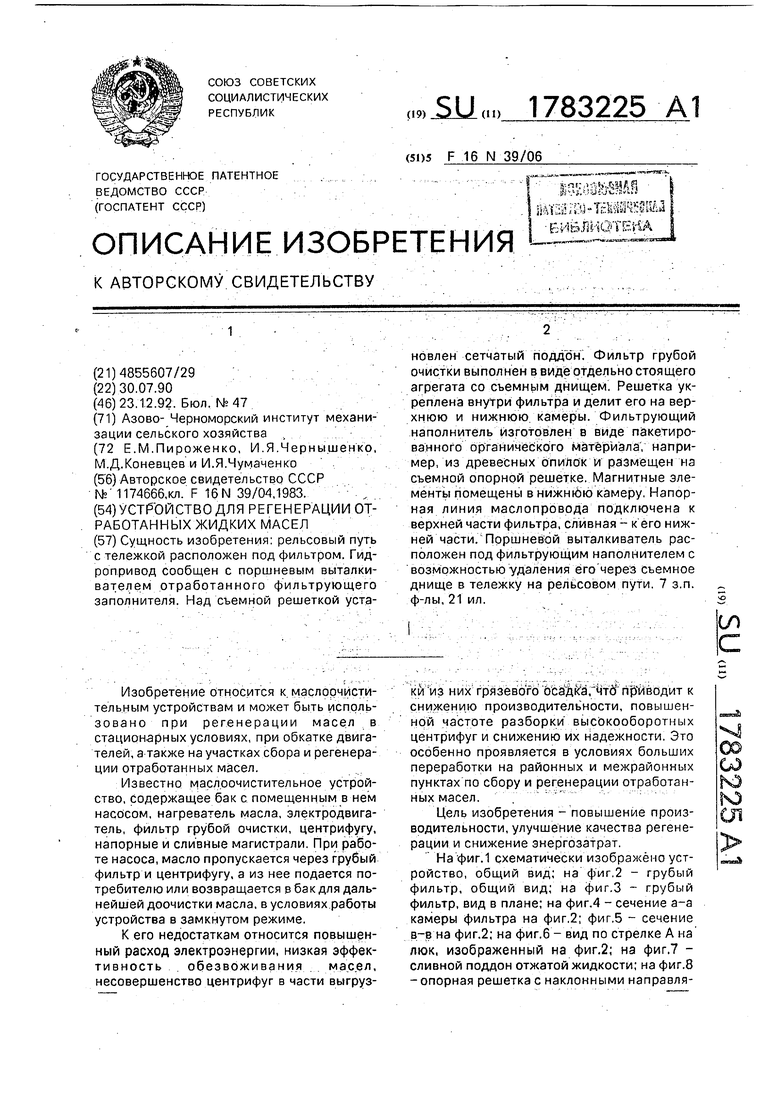

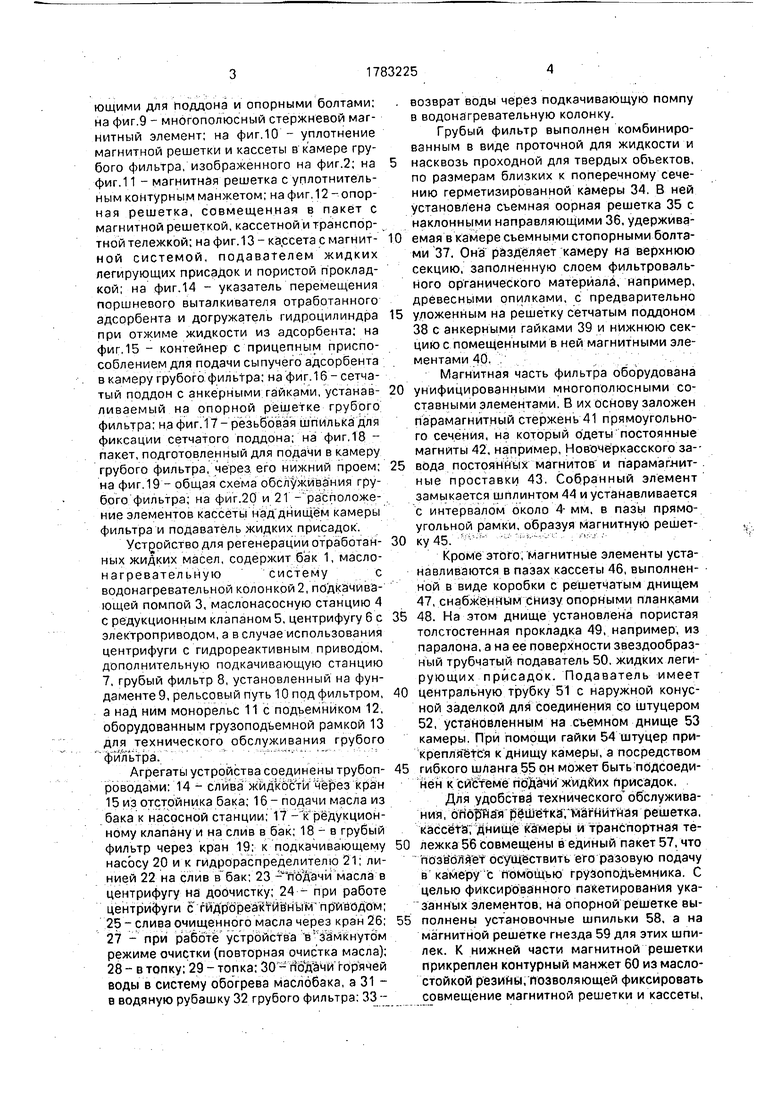

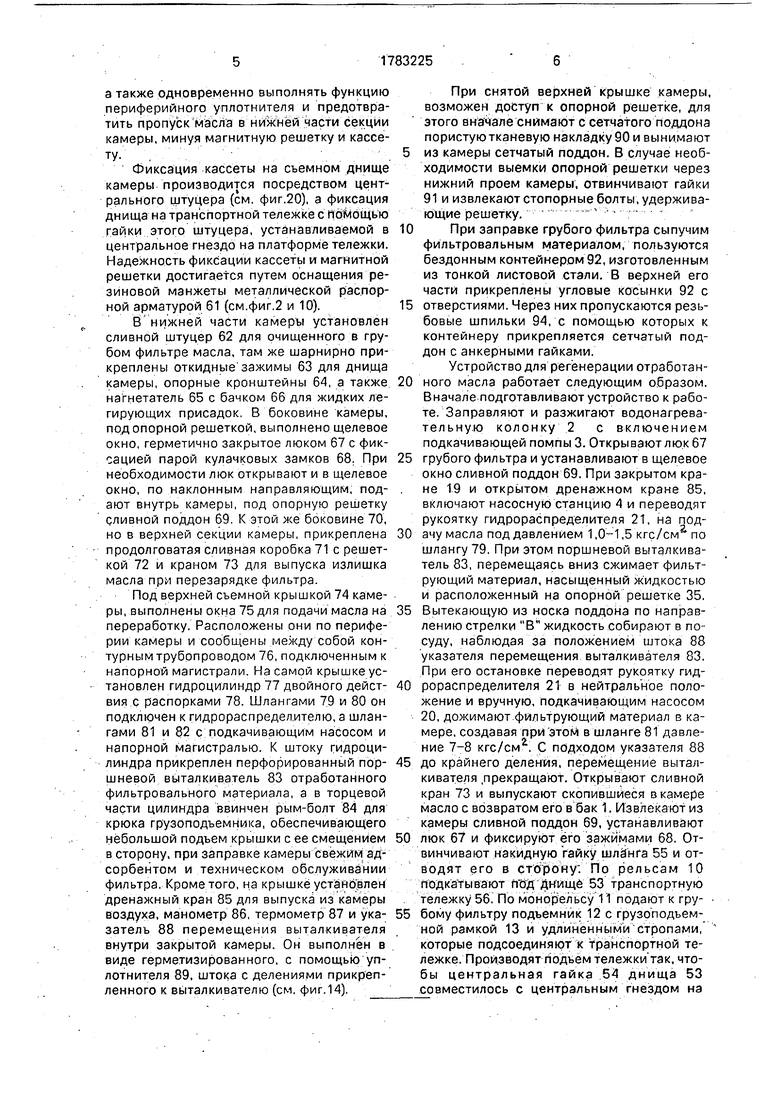

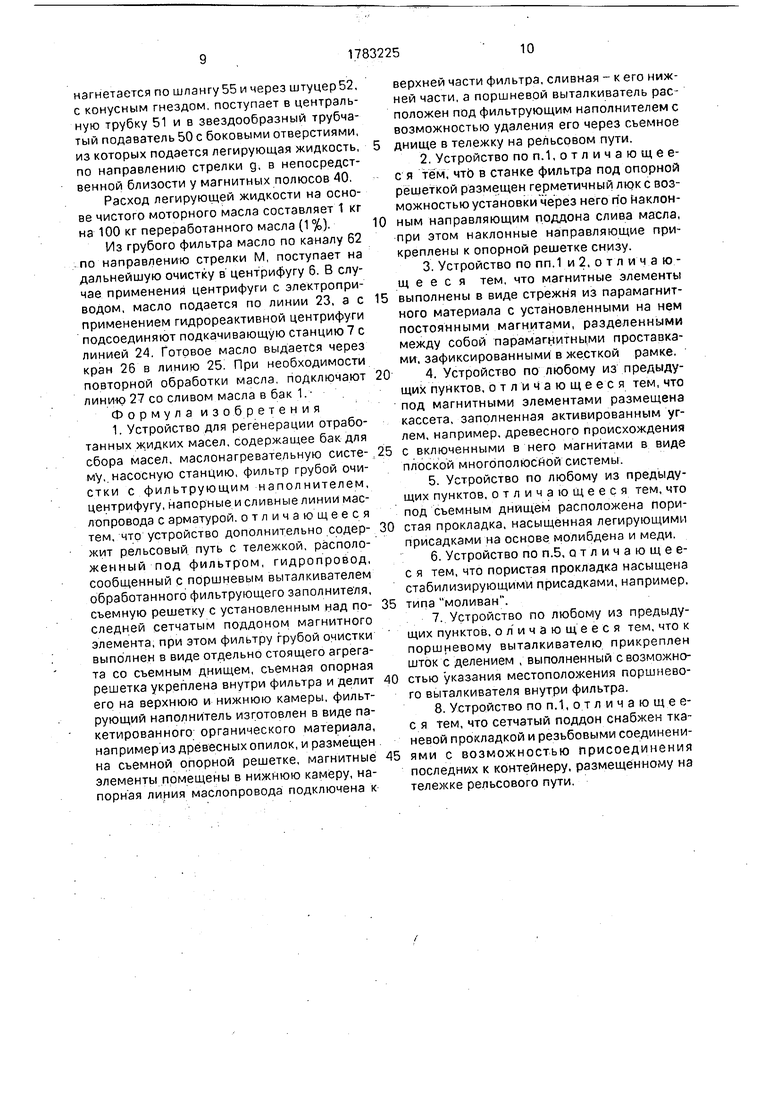

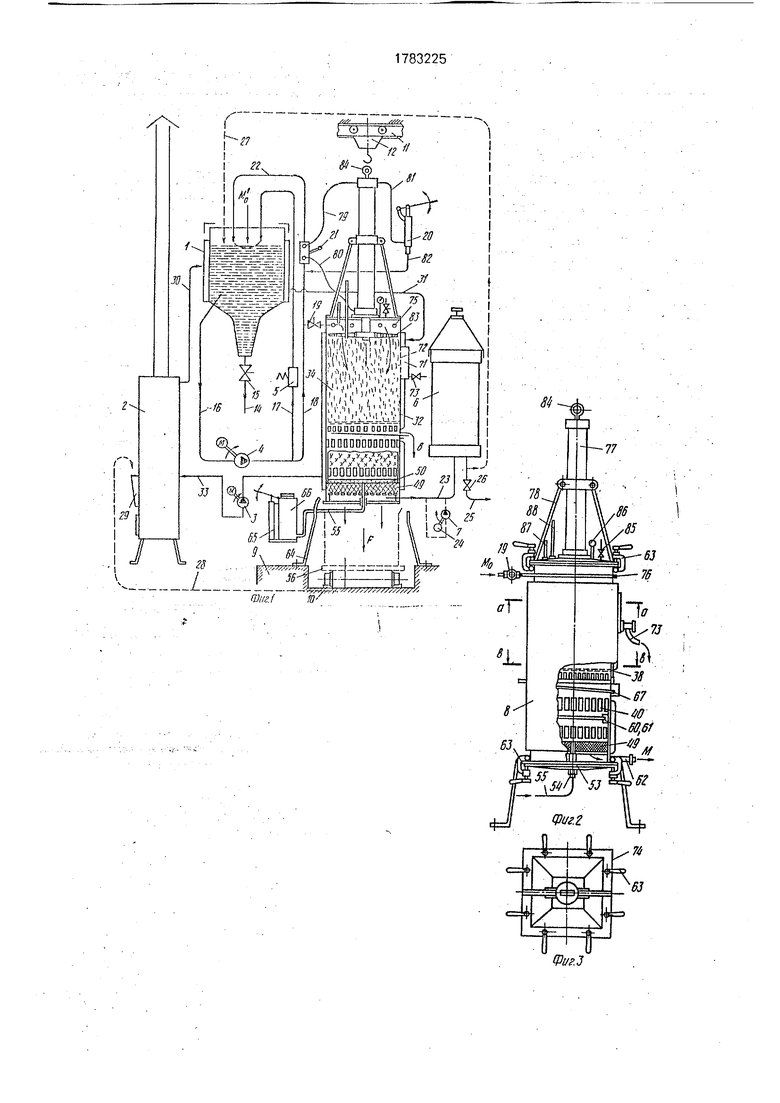

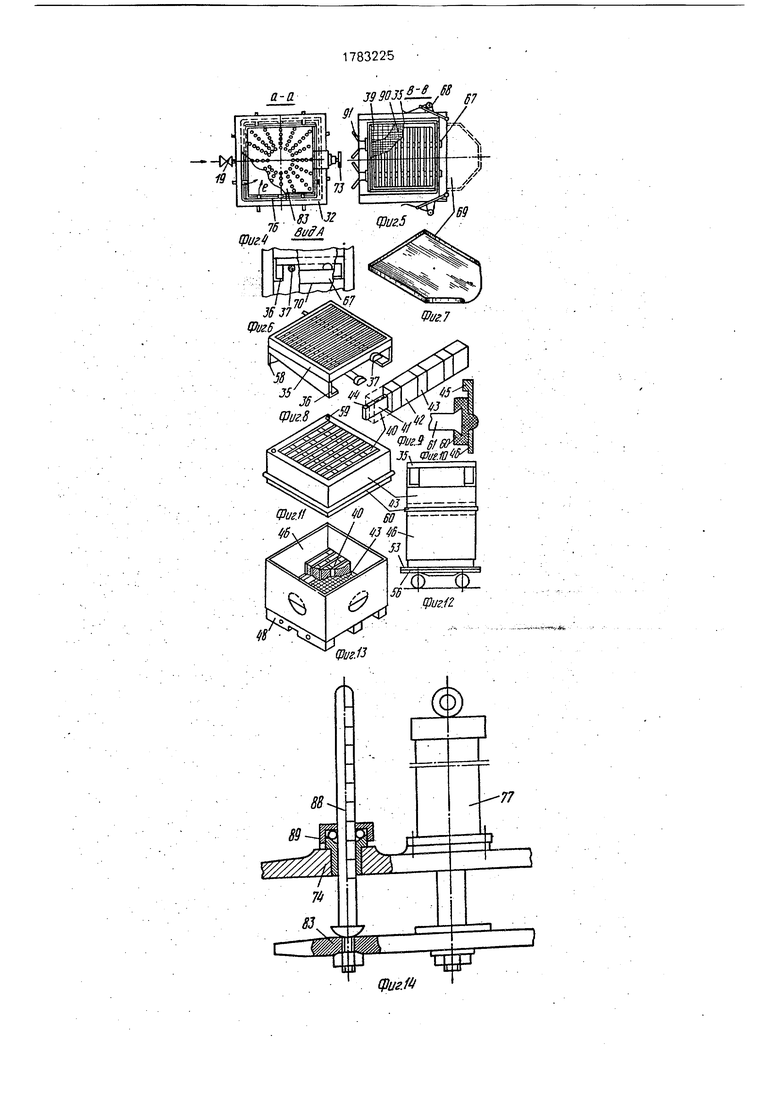

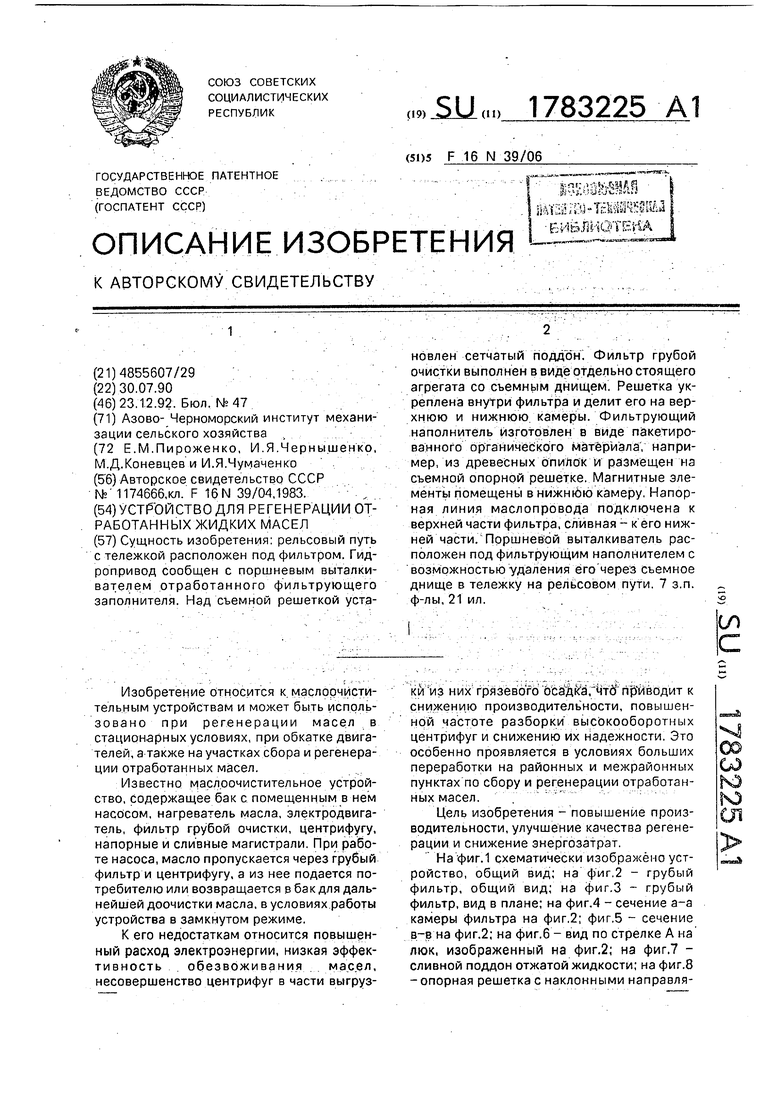

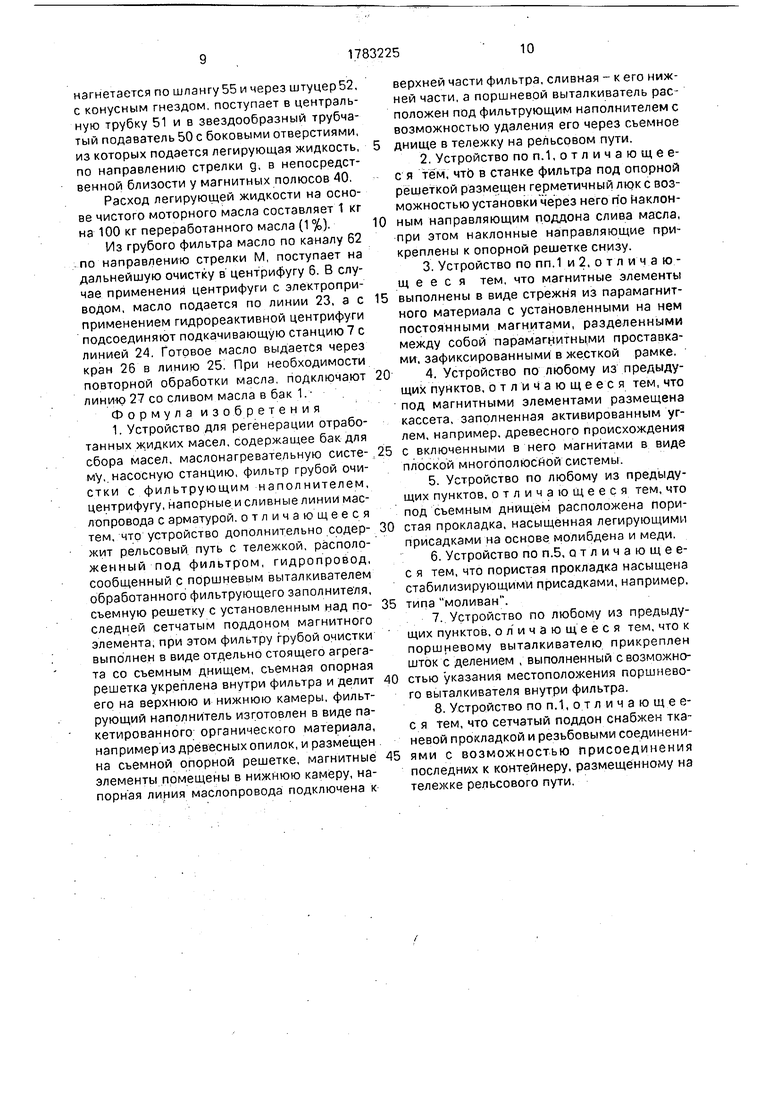

На фиг.1 схематически изображено устройство, общий вид; на фиг.2 - грубый фильтр, общий вид; на фиг.З - грубый фильтр, вид в плане; на фиг.4 - сечение а-а камеры фильтра на фиг.2; фиг,5 - сечение в-в на фиг.2; на фиг.6 - вид по стрелке А на люк, изображенный на фиг.2; на фиг.7 - сливной поддон отжатой жидкости; на фиг.8 - опорная решетка с наклонными направляы

ющими для поддона и опорными болтами; на фиг 9 - многополюсный стержневой магнитный элемент; на фиг.10 - уплотнение магнитной решетки и кассеты в камере грубого фильтра, изображенного на фиг.2; на фиг.11 - магнитная решетка с уплотнитель- ным контурным манжетом; на фиг 12-опорная решетка, совмещенная в пакет с магнитной решеткой, кассетной и транспортной тележкой; на фиг. 13 - карсета с магнит- ной системой, подавателем жидких легирующих присадок и пористой прокладкой, на фиг.14 - указатель перемещения поршневого выталкивателя отработанного адсорбента и догружатель гидроцилиндра при отжиме жидкости из адсорбента; на фиг.15 - контейнер с прицепным приспособлением для подачи сыпучего адсорбента в камеру грубого фильтра; на фиг 1 б - сетчатый поддон с анкерными гайками, устанавливаемый на опорной решетке грубого фильтра; на фиг.17-резьбовая шпилька для фиксации сетчатого поддона, на фиг.18 - пакет, подготовленный для подачи в камеру грубого фильтра, через его нижний проем; на фиг 19 - общая схема обслуживания грубого фильтра, на фиг.20 и 21 - расположение элементов кассеты над днищем камеры фильтра и подаватель жидких присадок.

Устройство для регенерации отработанных жидких масел, содержит бак 1, масло- нагревательнуюсистемус водонагревательной колонкой 2, подкачивающей помпой 3, маслонасосную станцию 4 с редукционным клапаном 5, центрифугу 6 с электроприводом, а в случае использования центрифуги с гидрореактивным приводом, дополнительную подкачивающую станцию 7, грубый фильтр 8, установленный на фундаменте 9, рельсовый путь 10 под фильтром, а над ним монорельс 11с подъемником 12, оборудованным грузоподъемной рамкой 13 для технического обслуживания грубого фильтра.

Агрегаты устройства соединены трубопроводами: 14 - слива жидкости через кран 15 из отстойника бака, 16 - подачи масла из бака к насосной станции; 17 - к редукционному клапану и на слив в бак, 18 - в грубый фильтр через кран 19; к подкачивающему насосу 20 и к гидрораспределителю 21; линией 22 на слив в бак; 23 - подачи масла в центрифугу на доочистку; 24 - при работе центрифуги с гйдрореак ги в ным приводом; 25 - слива очищенного масла через кран 26;

27- при работе устройства в замкнутом режиме очистки (повторная очистка масла);

28- в топку; 29 - топка; 30 - подачи горячей воды в систему обогрева маслобака, а 31 - в водяную рубашку 32 грубого фильтра. 33 возврат воды через подкачивающую помпу в водонагревательную колонку.

Грубый фильтр выполнен комбинированным в виде проточной для жидкости и

насквозь проходной для твердых объектов, по размерам близких к поперечному сечению герметизированной камеры 34. В ней установлена съемная оорная решетка 35 с наклонными направляющими 36, удержива0 емая в камере съемными стопорными болтами 37. Она разделяет камеру на верхнюю секцию, заполненную слоем фильтровального органического материала, например, древесными опилками, с предварительно

5 уложенным на решетку сетчатым поддоном 38 с анкерными гайками 39 и нижнюю секцию с помещенными в ней магнитными элементами 40.

Магнитная часть фильтра оборудована

0 унифицированными многополюсными составными элементами. В их основу заложен парамагнитный стержень 41 прямоугольного сечения, на который одеты постоянные магниты 42, например, Новочеркасского за-5 вода постоянных магнитов и парамагнитные проставки 43. Собранный элемент замыкается шплинтом 44 и устанавливается с интервалом около 4- мм, в пазы прямоугольной рамки, образуя магнитную решет0 ку45.

Кроме этого, магнитные элементы устанавливаются в пазах кассеты 46, выполненной в виде коробки с решетчатым днищем 47, снабженным снизу опорными планками

5 48. На этом днище установлена пористая толстостенная прокладка 49, например, из паралона, а на ее поверхности звездообразный трубчатый подаватель 50. жидких легирующих присадок. Подаватель имеет

0 центральную трубку 51 с наружной конусной заделкой для соединения со штуцером 52, устаноЁленным на съемном днище 53 камеры. При помощи гайки 54 штуцер прикрепляется к днищу камеры, а посредством

5 гибкого шланга 55 он может быть подсоединен к системе подачи жидких Присадок,

Для удобства технического обслуживания, опорная решетка,магнитная решетка, кассета, днище камеры и транспортная те0 лежка 56 совмещены в единый пакет 57, что позволяет осуществить его разовую подачу в камеру с помощью грузоподъёмника. С целью фиксированного пакетирования указанных элементов, на опорной решетке вы5 полнены установочные шпильки 58, а на магнитной решетке гнезда 59 для этих шпилек. К нижней части магнитной решетки прикреплен контурный манжет 60 из масло- стойкой резины, позволяющей фиксировать совмещение магнитной решетки и кассеты,

а также одновременно выполнять функцию периферийного уплотнителя и предотвратить пропуск масла в нижней части секции камеры, минуя магнитную решетку и кассету.

Фиксация кассеты на съемном днище камеры производится посредством центрального штуцера (см. фиг.20), а фиксация днища на транспортной тележке с помощью гайки этого штуцера, устанавливаемой в центральное гнездо на платформе тележки. Надежность фиксации кассеты и магнитной решетки достигается путем оснащения резиновой манжеты металлической распорной арматурой 61 (см.фиг.2 и 10).

В нижней части камеры установлен сливной штуцер 62 для очищенного в грубом фильтре масла, там же шарнирно прикреплены откидные зажимы 63 для днища камеры, опорные кронштейны 64, а также нагнетатель 65 с бачком 66 для жидких легирующих присадок В боковине камеры, под опорной решеткой, выполнено щелевое окно, герметично закрытое люком 67 с фиксацией парой кулачковых замков 68. При необходимости люк открывают и в щелевое окно, по наклонным направляющим, подают внутрь камеры, под опорную решетку Сливной поддон 69 К этой же боковине 70, но в верхней секции камеры, прикреплена продолговатая сливная коробка 71 с решеткой 72 и краном 73 для выпуска излишка масла при перезарядке фильтра

Под верхней съемной крышкой 74 камеры, выполнены окна 75 для подачи масла на переработку. Расположены они по периферии камеры и сообщены между собой контурным трубопроводом 76, подключенным к напорной магистрали. На самой крышке установлен гидроцилиндр 77 двойного действия с распорками 78. Шлангами 79 и 80 он подключен к гидрораспределителю, а шлангами 81 и 82 с подкачивающим насосом и напорной магистралью. К штоку гидроцилиндра прикреплен перфорированный поршневой выталкиватель 83 отработанного фильтровального материала, а в торцевой части цилиндра ввинчен рым-болт 84 для крюка грузоподъемника, обеспечивающего небольшой подъем крышки с ее смещением в сторону, при заправке камеры свежим адсорбентом и техническом обслуживании фильтра. Кроме того, на крышке установлен дренажный кран 85 для выпуска из камеры воздуха, манометр 86, термометр 87 и указатель 88 перемещения выталкивателя внутри закрытой камеры. Он выполнен в виде герметизированного, с помощью уплотнителя 89, штока с делениями прикрепленного к выталкивателю (см. фиг.14).

При снятой верхней крышке камеры, возможен доступ к опорной решетке, для этого вначале снимают с сетчатого поддона пористую тканевую накладку 90 и вынимают 5 из камеры сетчатый поддон. В случае необходимости выемки опорной решетки через нижний проем камеры, отвинчивают гайки 91 и извлекают стопорные болты, удерживающие решетку.

0 При заправке грубого фильтра сыпучим фильтровальным материалом, пользуются бездонным контейнером 92, изготовленным из тонкой листовой стали. В верхней его части прикреплены угловые косынки 92 с

5 отверстиями. Через них пропускаются резьбовые шпильки 94, с помощью которых к контейнеру прикрепляется сетчатый поддон с анкерными гайками.

Устройство для регенерации отработан0 ного масла работает следующим образом. Вначале подготавливают устройство к работе. Заправляют и разжигают водонагрева- тельную колонку 2 с включением подкачивающей помпы 3. Открывают люк 67

5 грубого фильтра и устанавливают в щелевое окно сливной поддон 69. При закрытом кране 19 и открытом дренажном кране 85, включают насосную станцию 4 и переводят рукоятку гидрораспределителя 21, на под0 ачу масла под давлением 1,0-1,5 кгс/см по шлангу 79. При этом поршневой выталкиватель 83, перемещаясь вниз сжимает фильтрующий материал, насыщенный жидкостью и расположенный на опорной решетке 35.

5 Вытекающую из носка поддона по направлению стрелки В жидкость собирают в посуду, наблюдая за положением штока 88 указателя перемещения выталкивателя 83. При его остановке переводят рукоятку гид0 рораспределителя 21 в нейтральное положение и вручную, подкачивающим насосом 20, дожимают фильтрующий материал в камере, создавая при этом в шланге 81 давление 7-8 кгс/см. С подходом указателя 88

5 до крайнего деления, перемещение выталкивателя .прекращают. Открывают сливной кран 73 и выпускают скопившиеся в камере масло с возвратом его в бак 1. Извлекают из камеры сливной поддон 69, устанавливают

0 люк 67 и фиксируют его зажимами 68. Отвинчивают накидную гайку шланга 55 и отводят его в сторону: По рельсам 10 подкатывают ДКище 53 транспортную тележку 56. По монорельсу 11 подают к гру5 бому фильтру подъемник 12 с грузоподъемной рамкой 13 и удлиненными стропами, которые подсоединяют к транспортной тележке. Производят подъем тележки так, чтобы центральная гайка 54 днища 53 совместилось с центральным гнездом на

платформе тележки. Открывают замки 63 днища камеры, отвинчивают гайки 91 стопорных болтов 37 опорной решетки 35 и извлекают из их камеры. С помощью насоса 20 продвигают выталкиватель 83 и страгивают с места всю внутреннюю начинку камеры, опуская при этом тележку 56 на рельсы. Так как пакет57 внутри камеры практически ничем не удерживается, за исключением контурного резинового уплотнения 60, он свободно, под действием си/1ы тяжести, опускается на рельсы 10, по ним откатывается в сторону, а вместо него под камеру подают коробку для отработанного фильтровального материала. Он находится в спрессованном состоянии и удерживается на стенке камеры силами трения. Для его продвижения вниз включают в работу гидроцилиндр 77 с выталкивателем 83. Вначале из нижнего проема камеры появляется сетчатый поддон 38 с тканевой прокладкой 90. Их стараются быстро убрать, а отработанный материал сбрасывается в коробку и по рельсам откатывается в сторону Ёодонагрева- тельной колонки 2. Включив гидроцилиндр на обратный ход с подачей масла по шлангу 80, возвращают выталкиватель 83 в исходное верхнее положение. Открывают замки 63 крышки 74 камеры и подъемником 12 за рым-болт 84 поднимают ее, отодвинув недалеко в сторону.

Заранее подготовленный сменный пакет 57 подается под камеру, подъемником 12 вводится в нее, устанавливается днище 53 и стопорные болты 37 опускают тележку 56 на рельсы, откатывают ее в сторону, присоединяют к штуцеру 52 шланг 55 (см фиг. 19)

Заранее подготовленный пакет на основе контейнера 92 с сетчатым поддоном 38 и тканевой прокладки 90, удерживаемых резьбовыми шпильками 94, ввинченных в анкерные гайки 39, заполненный, например, сыпучими сосновыми опилками массой Q, с предварительным их уплотнением, подают подъемником 12 в фильтровальную камеру 34 и устанавливают на опорную решетку 35. Вывинчивают резьбовые шпильки 94, подъемником извлекают бездонный контейнер, оставив в камере на опорной решетке, сетчатый поддон 38. Подают контейнер на рабочую площадку и комплектуют его сменным поддоном с тканевой прокладкой (см.фиг.19).

Подъемником 12 подают крышку 74 камеры, запирают замки 63, закрывают сливной кран 73, открывают кран 19, впуская нагретое масло в камеру по контурному трубопроводу 76, через окна 75, по направле- нию стрелки е .После насыщения

фильтровального материала маслом и заполнения им камеры, закрывают дренажный кран 85. Включают гидроцилиндр и слегка подпрессовывают осевший адсорбент, переместив выталкиватель 83 вниз на 1-2 деления по указателю 88.

Масло под давлением 1,0-1,5 кг/см2, при температуре 50-60°С, проникает сквозь поры адсорбента по направлению стрелки f,

0 Преодолев сетчатый поддон 38 с тканевой прокладкой 90 и пройдя сквозь опорную решетку 35 оно поступает в зазоры около 4 мм решетки 45, насыщенные магнитным силовым полем, создаваемое магнитными эле5 ментами 40. При этом на их полюсах удерживаются не только извлеченные из тонкого слоя масла ферромагнитные примеси, но и парамагнитные, в том числе органические частицы, увлеченные направленным

0 ускоренным движением феррум-частиц к магнитным полюсам.

Благодаря развитой поверхности магнитной решетки 45 (720x720 мм, как и всей камеры в целом) и малой скорости потока5 масла в каналах этой решетки, время, его магнитной обработки возрастает, что снижает требования к уровню магнитной напряженности системы. Известно, что процесс очистки масла в магнитном сепара0 торе сопровождается коагуляцией с объеди- нением мелких грязевых частиц в конгломераты, а также активизацией, улучшающей качество 4 с 145. Очистка и мойка магнитных элементов, как и всей системы

5 грубого фильтра, производится через 30 часов работы, т.е. через каждые 3 дня.

Далее масло прямоточно поступает в трехслойную кассету 46. Во избежание пропуска недоочйщенного масла, на стыке маг0 нитной решетки 45 и кассеты 46, предусмотрено резиновое уплотнение 60. Вначале масло проходит через слой древесного угля, затем через магнитную решетку 45 и пористую прокладку 49, насыщенную

5 легирующей жидкостью.

Активизация и повышение качества масла с магнитном поле усиливаются в присутствии пористого древесного угля 95. Магнитное воздействие способствует лучшему

0 усвоению легирующих присадок. На основе молибдена и меди, а также американского средства моливан. В этом случае протекают сложные физико-химические процессы на атомарном уровне 4 и 6.

5 Насыщение пористой прокладки 49 жидкими легирующими присадками производится с помощью нагнетателя 65. В его бачок 66 заливают чистое моторное масло, например, марки М10Г с добавкой молива- на Периодически легирующая жидкость

нагнетается по шлангу 55 и через штуцер52, с конусным гнездом поступает в центральную трубку 51 и в звездообразный трубчатый подаватель 50 с боковыми отверстиями, из которых подается легирующая жидкость, по направлению стрелки д, в непосредственной близости у магнитных полюсов 40.

Расход легирующей жидкости на основе чистого моторного масла составляет 1 кг на 100 кг переработанного масла (1%).

Из грубого фильтра масло по каналу 62 по направлению стрелки М, поступает на дальнейшую очистку в центрифугу 6. В случае применения центрифуги с электроприводом, масло подается по линии 23, а с применением гидрореактивной центрифуги подсоединяют подкачивающую станцию 7 с линией 24. Готовое масло выдается через кран 26 в линию 25 При необходимости повторной обработки масла подключают линию 27 со сливом масла в бак 1.

Формула изобретения

1. Устройство для регенерации отработанных жидких масел, содержащее бак для сбора масел, маслонагревательную систему, насосную станцию, фильтр грубой очистки с фильтрующим наполнителем, центрифугу, напорные и сливные линии маслопровода с арматурой, отличающееся тем, что устройство дополнительно содержит рельсовый путь с тележкой, расположенный под фильтром, гидропровод, сообщенный с поршневым выталкивателем обработанного фильтрующего заполнителя, съемную решетку с установленным над последней сетчатым поддоном магнитного элемента, при этом фильтру грубой очистки выполнен в виде отдельно стоящего агрегата со съемным днищем, съемная опорная решетка укреплена внутри фильтра и делит его на верхнюю и нижнюю камеры, фильтрующий наполнитель изготовлен в виде пакетированного органического материала, например из древесных опилок, и размещен на съемной опорной решетке, магнитные элементы помещены в нижнюю камеру, напорная линия маслопровода подключена к

верхней части фильтра, сливная - к его нижней части, а поршневой выталкиватель расположен под фильтрующим наполнителем с возможностью удаления его через съемное 5 днище в тележку на рельсовом пути.

2.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что в станке фильтра под опорной решеткой размещен герметичный люк с возможностью установки через него по наклон0 ным направляющим поддона слива масла, при этом наклонные направляющие прикреплены к опорной решетке снизу.

3.Устройство по пп.1 и 2, отличающее с я тем, что магнитные элементы

5 выполнены в виде стрежня из парамагнитного материала с установленными на нем постоянными магнитами, разделенными между собой парамагнитными проставка- ми, зафиксированными в жесткой рамке.

0 4. Устройство по любому из предыдущих пунктов, отличающееся тем, что под магнитными элементами размещена кассета, заполненная активированным углем, например, древесного происхождения

5 с включенными в него магнитами в виде плоской многополюсной системы.

5.Устройство по любому из предыдущих пунктов, отличающееся тем, что под съемным днищем расположена пори0 стая прокладка, насыщенная легирующими присадками на основе молибдена и меди.

6.Устройство по п.5, отличающее- с я тем, что пористая прокладка насыщена стабилизирующими присадками, например,

5 типа моливан.

7.Устройство по любому из предыдущих пунктов, сличающееся тем, что к поршневому выталкивателю прикреплен шток с делением , выполненный с возможно0 стью указания местоположения поршневого выталкивателя внутри фильтра.

8.Устройство поп.1,отличающее- с я тем, что сетчатый поддон снабжен тканевой прокладкой и резьбовыми соединени5 ями с возможностью присоединения последних к контейнеру, размещенному на тележке рельсового пути

VfftJ

(puzffi

jarjrcj 56 5

TOT

/Г

xx

/J

Mo

Я,

5S/V

cpuzia

Составитель В Пироженко Техред М.Моргентал

fltrefS

J V. i S .«

f, b D /0; Ч

Q.

X

(Pit г Я Корректор | М.Керецман

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки масла | 1989 |

|

SU1675618A1 |

| ТОПЛИВНАЯ СИСТЕМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2038499C1 |

| Массообменное устройство для контакта твердой и жидкой фаз | 1990 |

|

SU1780799A1 |

| КОМПЛЕКТ ОБОРУДОВАНИЯ ДЛЯ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА АРТЕМИИ В ИСКУССТВЕННЫХ РЕЗЕРВУАРАХ С ИСПОЛЬЗОВАНИЕМ РАЗОМКНУТО-ЗАМКНУТОЙ ТЕХНОЛОГИИ | 2003 |

|

RU2322051C2 |

| Котел битумоварочный | 1984 |

|

SU1222737A1 |

| Двигатель внутреннего сгорания | 1989 |

|

SU1719675A1 |

| ПЕРЕДВИЖНАЯ СЕПАРАЦИОННАЯ УСТАНОВКА | 2013 |

|

RU2544657C1 |

| ВОСКОТОПКА | 2023 |

|

RU2821364C1 |

| Установка для очистки отработанных масел | 1990 |

|

SU1753182A1 |

| Установка для формования изделий из теплоизоляционного волокнистого материала | 1983 |

|

SU1093689A1 |

Сущность изобретения1 рельсовый путь с тележкой расположен под фильтром. Гидропривод сообщен с поршневым выталкивателем отработанного фильтрующего заполнителя. Над съемной решеткой установлен сетчатый поддон. Фильтр грубой очистки выполнен в виде отдельно стоящего агрегата со съемным днищем. Решетка укреплена внутри фильтра и делит его на верхнюю и нижнюю камеры. Фильтрующий наполнитель изготовлен в виде пакетированного органического материала, например, из древесных опилок и размещен на съемной опорной решетке. Магнитные элементы помещены в нижнюю камеру, Напорная линия маслопровода подключена к верхней части фильтра, сливная - к его нижней части. Поршневой выталкиватель расположен под фильтрующим наполнителем с возможностью удаления его через съемное днище в тележку на рельсовом пути. 7 з.п. ф-лы, 21 ил.

| Маслорегенерационная установка | 1983 |

|

SU1174666A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-12-23—Публикация

1990-07-30—Подача