1

(21)4803046/26 (22) 16,03.90 (46)15.12,92. Бюл. ISfc 46

(71)Государственный научно-исследовательский энергетический институт им. Г.М. Кржижановского

(72)С.А.Фадеев, М.И.Сапаров, В.В.Ермаков, Т.С. Герасимова, В.М, Белогривцев и Р.Н. Ризаханов

(56) Патент ФРГ № 2952458,

кл. В 01 D 53/32, 1979.

(54) СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ

ОТ ОКСИДОВ СЕРЫ И/ИЛИ АЗОТА ПРИ

ПОМОЩИ ЭЛЕКТРОННОГО ОБЛУЧЕНИЯ

(57) Сущность изобретения: способ включает облучение дымовых газов в реакционном сосуде. Облучение проводят при контакте газов с жидкостью. Контакт газов с жидкостью осуществляют путем распыления жидкости. Степень диспергирования жидкости увеличивают вдоль оси электронного пучка по направлению движения газов. Поток дымовых газов закручивают. Пучок электронов вращают вокруг оси сосуда в том же направлении. В качестве жидкости используют воду или водные растворы неорганических электролитов. 2 з. п. ф- лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки дымовых газов от вредных примесей | 1990 |

|

SU1792341A3 |

| Способ очистки дымовых газов от оксидов азота и серы | 1990 |

|

SU1780816A1 |

| Способ очистки дымовых газов | 1990 |

|

SU1736612A1 |

| ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ ОКИСЛОВ СЕРЫ И АЗОТА | 1994 |

|

RU2064815C1 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКИСЛОВ СЕРЫ И АЗОТА | 1991 |

|

RU2006268C1 |

| СПОСОБ ОЧИСТКИ СЕРОСОДЕРЖАЩИХ ДЫМОВЫХ ГАЗОВ | 2010 |

|

RU2457892C1 |

| Способ мокрой очистки дымовых газов от окислов серы | 1990 |

|

SU1792340A3 |

| Способ очистки газов от оксидов азота | 1990 |

|

SU1799287A3 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ТЕПЛОВЫХ ЭЛЕКТРИЧЕСКИХ ЦЕНТРАЛЕЙ ОТ ДИОКСИДА УГЛЕРОДА | 2023 |

|

RU2807935C1 |

| СПОСОБ СОЗДАНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОЙ И БЕЗОТХОДНОЙ УГОЛЬНОЙ ТЕПЛОВОЙ ЭЛЕКТРИЧЕСКОЙ СТАНЦИИ С КОМПЛЕКСНОЙ НЕКАТАЛИТИЧЕСКОЙ ОЧИСТКОЙ ДЫМОВЫХ ГАЗОВ ОТ ОКСИДОВ АЗОТА И С ОТБОРОМ ЛЕТУЧЕЙ ЗОЛЫ, ЕЕ ИЗМЕЛЬЧЕНИЕМ, ДОЖИГАНИЕМ СВОБОДНОГО УГЛЕРОДА, ФРАКЦИОНИРОВАНИЕМ И ПОЛНОЙ УТИЛИЗАЦИЕЙ | 2011 |

|

RU2472571C1 |

Изобретение относится к области энергетического машиностроения и может быть использовано в энергетической и других отраслях промышленности при очистке дымовых газов о т оксидов серы и азота.

Известен способ обработки отходящих газов электронным облучением, заключающийся в воздействии электронного облучения на поток дымовых газов, регулировании частоты облучения до получения при минимуме подводимой энергии максимальной эффективности очистки.

Недостатком способа является низкая эффективность очистки.

Наиболее близким по технической сущности и достигаемому техническому эффекту является метод обработки отходящих газов Электронным облучением при добавлении аммиака, заключающийся в том, что температуру обработки поддерживают в диапазоне 50-80°С и регулируют подведением нагретого отходящего газа на вход реакционного сосуда и охлаждающей системой, в которой отходящий газ приводится в

непосредственное соприкосновение с жидкостью.

Недостатком способа является низкая эффективность очистки от окислов серы и инерционность при регулировании температуры в реакционном Сосуде.

Целью изобретения является повышение эффективности очистки. Указанная цель достигается тем, что в сп оСобе обработки дымовых газов, содержащих оксиды серы и/или азота электронным облучением в реакционном сосуде, включающем контакт дымовых газов с жидкостью, поток дымовых газов вводят в реакционный сосуд при распылении в нем жидкости, причем степень диспергирования жидкости увеличивают вдоль оси электронного пучка; поток дымовых газов перед обработкой электронным облучением закручивают, а пучок электронов вращают вокруг оси реакционного сосуда в том же направлении, что и дымовые газы, при этом достигается равномерность облучения дымового газа.

Способ обработки отходящих газов электронным облучением в реакционном

СП

с

м оо

О

со

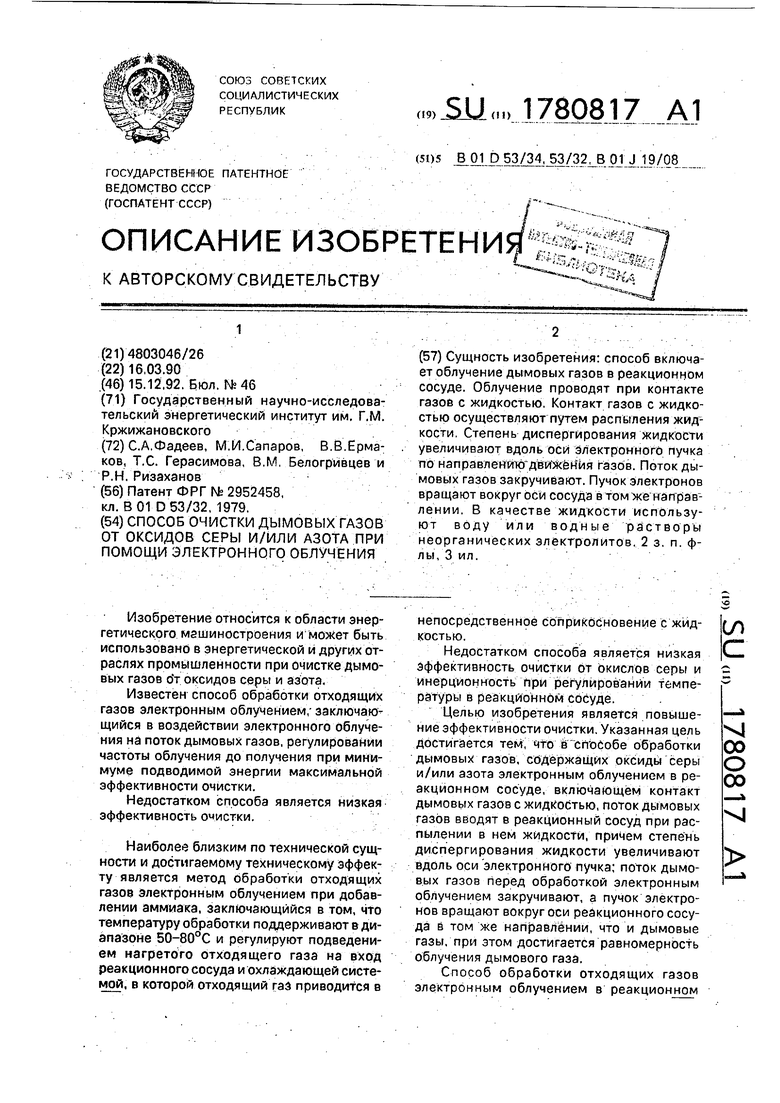

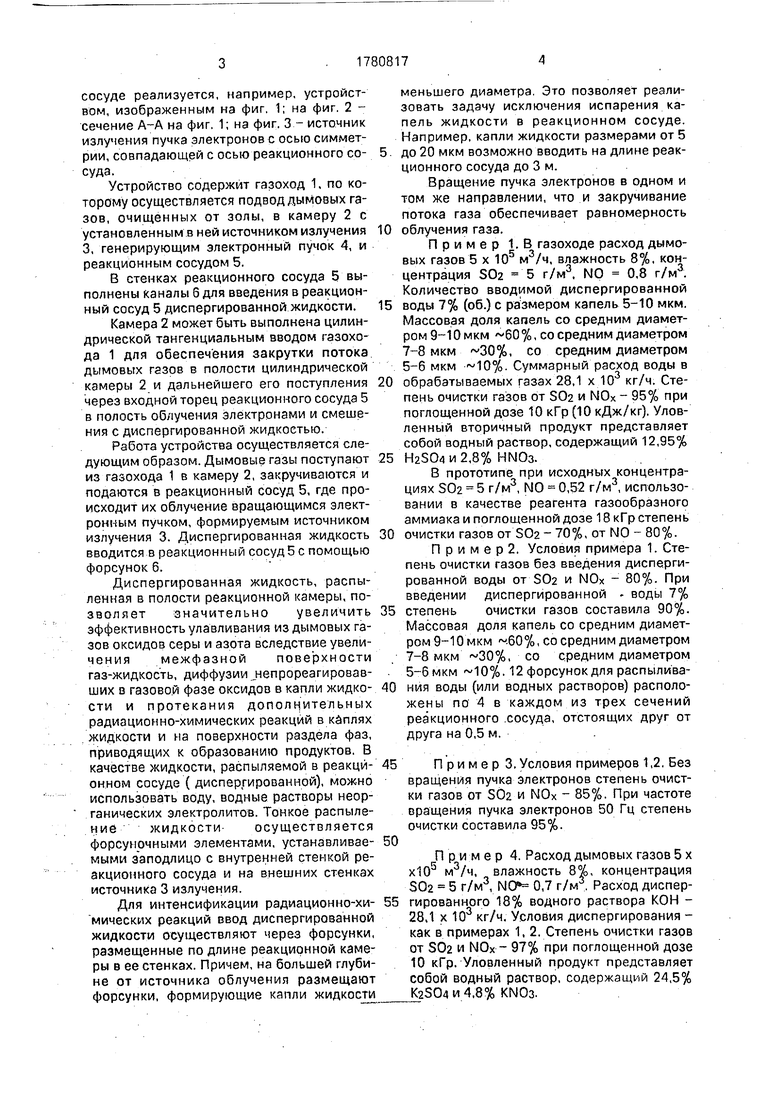

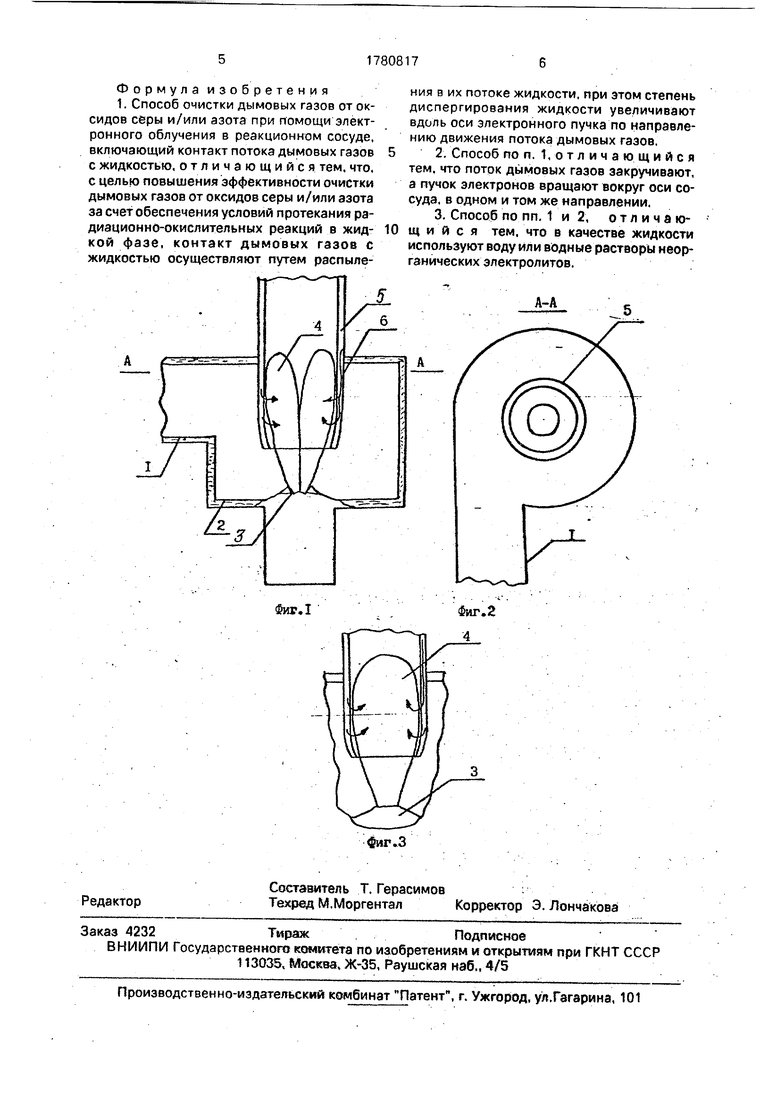

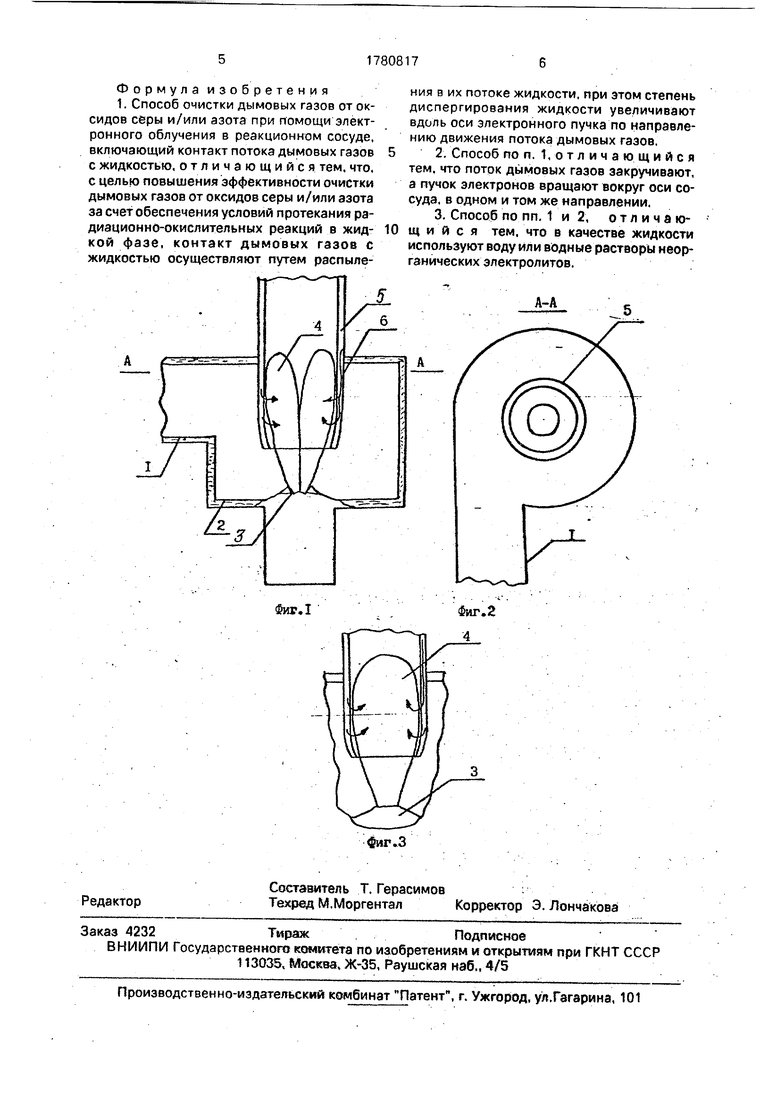

сосуде реализуется, например, устройством, изображенным на фиг, 1; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - источник излучения пучка электронов с осью симметрии, совпадающей с осью реакционного со- суда.

Устройство содержит газоход 1, по которому осуществляется подвод дымовых газов, очищенных от золы, в камеру 2 с установленным в ней источником излучения 3, генерирующим электронный пучок 4, и реакционным сосудом 5.

В стенках реакционного сосуда 5 выполнены каналы б для введения в реакционный сосуд 5 диспергированной жидкости.

Камера 2 может быть выполнена цилиндрической тангенциальным вводом газохода 1 для обеспечения закрутки потока дымовых газов в полости цилиндрической камеры 2 и дальнейшего его поступления через входной торец реакционного сосуда 5 в полость облучения электронами и смешения с диспергированной жидкостью.

Работа устройства осуществляется следующим образом. Дымовые газы поступают из газохода 1 в камеру 2, закручиваются и подаются в реакционный сосуд 5, где происходит их облучение вращающимся электронным пучком, формируемым источником излучения 3. Диспергированная жидкость вводится в реакционный сосуд 5 с помощью форсунок 6.

Диспергированная жидкость, распыленная в полости реакционной камеры, позволяет значительно увеличить эффективность улавливания из дымовых газов оксидов серы и азота вследствие увели- чения межфазной поверхности газ-жидкость, диффузии непрореагировав- ших в газовой фазе оксидов в капли жидко- сти и протекания дополнительных радиационно-химических реакций в каплях жидкости и на поверхности раздела фаз, приводящих к образованию продуктов. В качестве жидкости, распыляемой в реакцй- онном сосуде ( диспергированной), можно использовать воду, водные растворы неорганических электролитов. Тонкое распыление жидкости осуществляется форсуночными элементами, устанавливав- мыми заподлицо с внутренней стенкой реакционного сосуда и на внешних стенках источника 3 излучения.

Для интенсификации радиационно-хи- мических реакций ввод диспергированной жидкости осуществляют через форсунки, размещенные по длине реакционной камеры в ее стенках. Причем, на большей глубине от источника облучения размещают форсунки, формирующие капли жидкости

меньшего диаметра. Это позволяет реализовать задачу исключения испарения капель жидкости в реакционном сосуде. Например, капли жидкости размерами от 5 до 20 мкм возможно вводить на длине реакционного сосуда до 3 м.

Вращение пучка электронов в одном и том же направлении, что и закручивание потока газа обеспечивает равномерность облучения газа.

Пример 1.В газоходе расход дымовых газов 5 х 105 м3/ч, влажность 8%, концентрация SOa 5 г/м3. N0 0,8 г/м3. Количество вводимой диспергированной воды 7% (об.) с размером капель 5-10 мкм. Массовая доля капель со средним диаметром 9-10 мкм 60 %, со средним диаметром 7-8 мкм 30%, со средним диаметром 5-6 мкм 10%. Суммарный расход воды в обрабатываемых газах 28,1 х 103 кг/ч. Степень очистки газов от S02 и NOX - 95% при поглощенной дозе 10 кГр (10 кДж/кг). Уловленный вторичный продукт представляет собой водный раствор, содержащий 12,95% H2S04 и 2,8% НМОз.

В прототипе при исходных концентрациях S02 5 г/м3, N0 0,52 г/м3, использовании в качестве реагента газообразного аммиака и поглощенной дозе 18 кГр степень очистки газов от SOa - 70%, от N0 - 80%.

П р и м е р 2. Условия примера 1. Степень очистки газов без введения диспергированной воды от SOa и NOx - 80%. При введении диспергированной - воды 7% степень очистки газов составила 90%. Массовая доля капель со средним диаметром 9-10 мкм -60%, со средним диаметром 7-8 мкм 30%, со средним диаметром 5-6 мкм 10%. 12 форсунок для распылива- ния воды (или водных растворов) расположены по 4 в каждом из трех сечений реакционного сосуда, отстоящих друг от друга на 0,5 м.

Пример 3. Условия примеров 1,2. Без вращения пучка электронов степень очистки газов от S02 и МОх - 85%. При частоте вращения пучка электронов 50 Гц степень очистки составила 95%.

ГП р и м е р 4. Расход дымовых газов 5 х х10° м /ч, влажность 8%, концентрация S02 5 г/м , N0 0,7 г/м3. Расход диспергированного 18% водного раствора КОН - 28Л х 10 кг/ч. Условия диспергирования - как в примерах 1, 2. Степень очистки газов от S02 и NOx - 97% при поглощенной дозе 10 кГр. Уловленный продукт представляет собой водный раствор, содержащий 24,5% К2304и4,8% КЫОзФормула изобретения 1, Способ очистки дымовых газов от оксидов серы и/или азота при помощи электронного облучения в реакционном сосуде, включающий контакт потока дымовых газов с жидкостью, отличающийся тем. что, с целью повышения эффективности очистки дымовых газов от оксидов серы и/или азота за счет обеспечения условий протекания ра- диационно-окислителькых реакций в жидкой фазе, контакт дымовых газов с жидкостью осуществляют путем распыле

ния в их потоке жидкости, при этом степень диспергирования жидкости увеличивают вдоль оси электронного пучка по направлению движения потока дымовых газов.

Авторы

Даты

1992-12-15—Публикация

1990-03-16—Подача