Изобретение относится к химии не- . .органических соединений азота, более конкретно к способу каталитического восстановления оксидов азота в присутствии кислорода аммиаком до молекулярного азота при возможном присутствии в исходной смеси паров воды и диоксида серы.

Таким образом, использование катализатора по способу-прототипу Для обезвреживания содержащих NOx и SOa дымовых газов, приводит к повышению концентрации ЗОз на выходе. Следствием этого также может являться образование твердых частиц сульфата аммония с избытком аммиака, т.е. повышенное содержание пыли в отходящем газе.

Для промышленных процессов очистки отходящих газов от оксидов азота, осуществляемых в неподвижном слое катализатора, большое значение имеет снижение гидравлического сопротивления слоя газовому потоку, особенно для процессов с низким перепадом давления. В связи с этим целесообразно использовать катализаторы в виде цилиндров, крлец и других форменных элементов, с толщиной стенки не более 6 мм, так как вследствие внутридиффузионно- го торможения увеличение толщины стенки приводит к снижению производительности процесса. При этом форменный элемент Должен обладать достаточной механической прочностью для загрузки в аппарат. Таким образом, используемые катализаторы должны иметь высокую каталитическую активность, достаточную механическую прочность и наряду с этим, достаточное низкое гидравлическое сопротивление слоя.

Нами проведен расчет гидравлического сопротивления слоя катализатора высотой 1,4 м при температуре 250°С и линейной скорости газового потока 0,77 м/с в зависимости от форменного элемента катализатора.

Для катализатора в форме шариков диаметром 4 мм эта величина составляет 407 мм вод.ст., а для катализатора в виде колец

М

ю ю ю

00 vj

W

диаметром 15 мм с толщиной стенки 4 мм - 41.5 мм вод.ст. Таким образом, использование кольцевого форменного элемента позволяет существенно снизить гидравлическое сопротивление слоя катализатора, что явля- ется особенно важным для промышленных процессов/осуществляемых с малым перепадом давления газового потока.

Целью изобретения является создание аыеокопроизводительнрго способа катали- тйческой газоочистки с: помощью аммиака от оксидов азота с образованием в качестве продуктов молекулярного азота и воды.

Указанная цель, согласно изобретению, достигается тем, что процесс проводится при атмосферном давлении и температурах 200-350°С на катализаторах, содержащих, мас.%: .

V20s 5-20 ;

Связующие (CaSO,.

()з, (CaS04 +

+ А12(504)з)2-80

ТЮаОстальное.

Катализаторы указанного состава не подвергаются сульфатации в смесях, содер- жащих одновременно Оа, S02 и НаО, что обеспечивает их высокую стабильность и активность.

Катализатор используется в виде цилиндров диаметром 4 мм, колец с толщиной стенки 3-4 мм или блоков сотовой структуры с толщиной стенки не более 3 мм.

Смесь может содержать NO, SOa, 02, НаО. Газ - восстановитель - аммиак вводится в реакционную смесь в стехиометриче- ском или сверхстехиометричес.ком отношении к N0. Избыток аммиака, остающийся после удаления оксида азота, при объёмных скоростях 155000ч способен избирательно окисляться кислородом на том же катализаторе до азота и воды.

Катализаторы способа изобретения готовят одновременным смешением диоксида титана, в том. числе гмдратиропанного, порошка сульфата кальция или сульфата алюминия, или сульфатов кальция и алюминия, либо соединений этих элементов, дающих при обработке серной кислотой соответствующие сульфаты in situ, водного раствора соли ванадия или порошка соли ванадия и воды с последующим формованием и цилиндры, кольца и блоки, сушкой при комнатной температуре 10-15 ч и прокалкой при 450-500°С в течение 2-4 ч с образованием активных и стабильных йанадий-тита- новых соединений. В случае использования гидроксида алюминия э качестве связу юще- го прокаленный катализатор сульфзтируют при 250-450°С о смеси, содержащей НгЗ, SOa, Оа и пары воды.

Введение в катализатор менее 2 мас.% связующего приводит к получению активного, но недостаточно прочного катализатора. Так, для катализатора состава 15% VaOs - 1 % CaS04 - 84% ТЮа прочность на раздавливание по образующей Ро для цилиндров диаметром 4 мм составляет 10,4 кг/см , а производительность по N0 составляет 1.8,5 г/моль N0 на 1 л катализатора в 1 ч при 250°С, объемной скорости 360000 ч 1 на фракции 3-4 мм для состава смеси, об.%: 0,24 N0; 0,33 МНз; 2 02, остальное гелий (таблица, пример 16).

Катализатор состава 15% VaOs - 1% А1а(50ф - 84% ТЮа имеет прочность на цилиндре, диаметром 4мм 11,5 кг/см2.

Для получения катализатора в виде достаточно прочных колец или блоков с Ро 5-14 кг/см2, необходимо, чтобы прочность для катализатора того же состава в виде цилиндров диаметром 4 мм составляла не менее 15 кг/см2, В связи с Этим в примерах приведены дополнительные данные о прочности полученных для данного состава катализатора форменных элементов. ... Введение в катализатор более 80мас.% связующего приводит к получению малоактивного катализатора. Так, при использовании в предлагаемом способе катализатора, содержащего 15% VaOs - 81 % CaS04 - 4% TiOa при составе смеси. об.%: 0,24 N0; 0,32 NHs; 2,06 Оа; 7,0 НгО; 0,24 SOa, остальное - гелий, температуре 250°С, обьемной скорости 360000 ч на фракции 3-4 мм производительность по NO составляла 10,5 г-молёй N0 на 1 л катализатора в 1 ч (таблица, при- мер 18).;

Введение в катализатор Менее 5 мас.% VaOs приводит к получению малоактивного катализатора. Так, при использовании в предлагаемом способе катализатора состава 4% VaOs - 30% CaS04 66% JiOz при 300°С, составе смеси, об.%: 0,24 N0; 0,34 NHa; 2,0 Оз; 7,0 НаО, остальное гелий, обьемной скорости 360000 , на фракции 3-4 мм производительность по N0 составляла 17,2 г-моль N0 на 1 л катализатора в 1ч (таблица, пример 15).

Использование содержания VaOs выше 20 мае. % не снижает качества катализатора, но нерационально из-за его удорожания.

Полное удаление VaOs из состава катализатора приводит к получению малопроизводительного катализатора. Так, катализатор, содержащий 10,5% CaS04. 89,5% ТЮа, имеет начальную производительность 6,2 г-моль NO на 1 л катализатора в 1 ч при 250°С, состава смеси, об,%: 0,24 N0; 0:32 NH3: 2,06 Оа; 7,0 Н20, остальное

гелий, обьемной скорости 360000 , на фракции 3-4 мм.

Полное удаление связующего из состава катализатора приводит к получению механически непрочного катализатора. Так, для катализатора состава 20% VaOs - 80% TI02 не удается получить форменные элементы в виде цилиндров 0 4 мм с прочностью на раздавливание по образующей больше 4 кг/см2.

Полное удаление двуокиси титана из состава приводит к получению нестабильного и малоактивного катализатора в присутствии S02 и паров воды. Так, катализатор состава 15% VaOs - 85% CaS04 имеет начальную производительность по оксиду азота 10,1 г/моль N0 на 1 л катализатора в 1 ч при составе смеси, об.%: 0,24 N0; 0,32 МНз; 2.06 02, 7,0 НгО; 0,24 SQ2, остальное гелий, температуре 250°С, обьемной скорости 360000 ч , на фракции 3-4 мм. Через 4 ч производительность снижается до 9,2 г-моль.

Таким образом, отличительным признаком предлагаемого способа от прототипа является использования ванадийтитаново- го катализатора состава, мае. %: 5-20 V20s, 2-8.0 сульфата Са или AI, или Са и AI, остальное TiOz.

Реакцию восстановления оксида азота аммиаком в кислородсодержащих смесях проводили в проточном реакторе с неподвижным слоем катализатора при температурах 200-350°С, объемных скоростях 155000 и 360000 и атмосферном давлении. При более низких температурах наблюдается более низкая производительность процесса. При более высоких температурах снижается селективность процесса восстановления оксида азота вследствие протекания процесса окисления аммиака кислородом. Реакционный узел и яробоотборные краны помещали в обогреваемый до 130°С термостат для предотвращения образования нитрита ам- .мония в низкотемпературном газе, содержащем аммиак, оксиды азота и пары воды. Испытания катализаторов проводили на фракции 3-4 мм при варьировании объемной скорости, температуры и состава газовой смеси. Газовая смесь, кроме оксида азота, аммиака и кислорода, могла также содержать диоксид серы и пары воды. Состав исходной и конечной газовой смеси анализировался методом газовой хромэтог- рафии. Сравнение катализаторов предлагаемого способа и по способу-прототипу проводили в одинаковых условиях,

Степень превращения оксида азота определяли по формуле

хцо Нз С0вНз) 6-1оо% .

4СКю

где - конечная концентрация МНз в эксперименте со смесью, содержащей только МНз и 02 Скмнз - конечная концентрация МНз в эксперименте со смесью, содержащей МНз, N0 и 02. Концентрации

МНз и 02 в обоих экспериментах одинаковы;

С°ыо - начальная концентрация МО, об.%.

Ниже приведены примеры реализации

процесса каталитической очистки газов при

разных исходных составах смесей, температурах, объемных скоростях и составах катализаторов.

Катализаторы способа изобретения активно и стабильно работают в указанных условиях. Все представленные данные по

производитель ностии получены на фракции 3-4 мм через 24 ч работы.

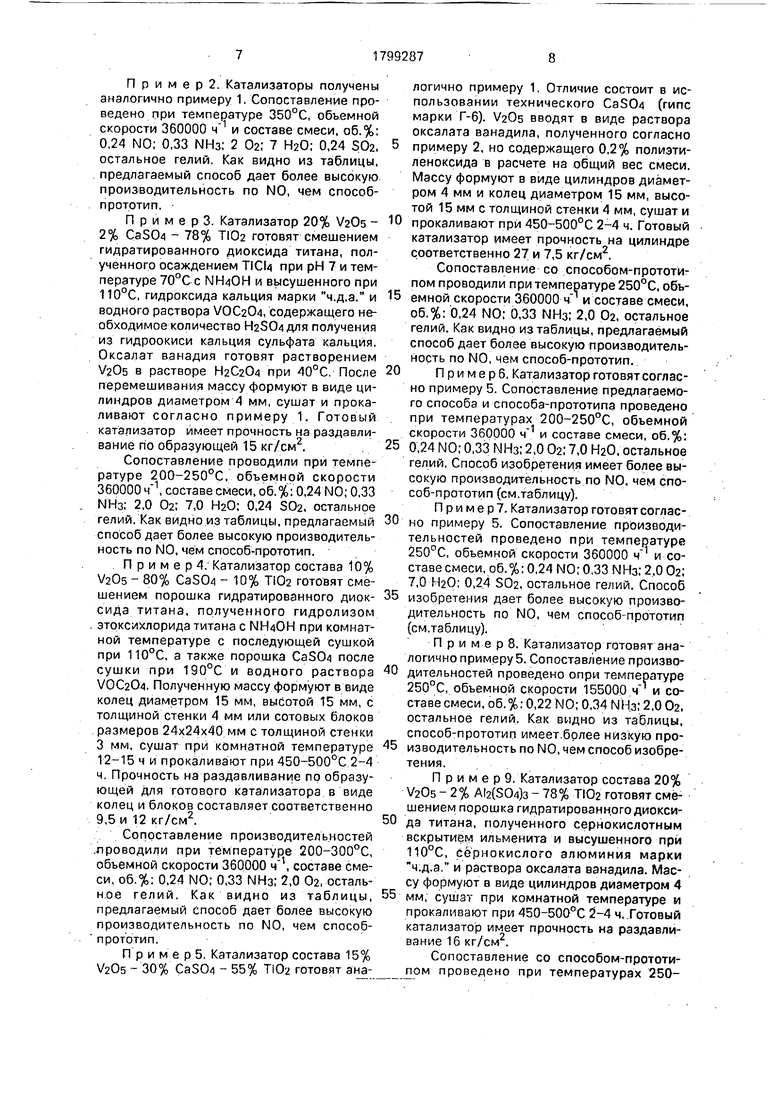

П р и м е р 1. Катализатор предлагаемого состава 5% VaOs - 30% CaS04 65% TI02 готовят смешением в месильной машине порошка метатитановой кислоты (гидратиро- ванной двуокиси титана), сульфата кальция, сульфата ванадия и воды. Порошок метатитановой кислоты получен после сушки при 110°С пасты, полученной сернокислотным

вскрытием ильменита. Сульфат кальция - отход производства пе.нтеэритрита - предварительно сушат при 140-160°С. После перемешивания компонентов массу формуют в виде цилиндров диаметром 4 мм, высушивают при комнатной температуре 12-15 ч и прокаливают з токе воздуха при 450-500°С о течение 2 ч. Готовый катализатор имеет прочность на раздавливание по образующей 24,5 кг/см .

Катализатор по способу-прототипу 7%. V20s - 3% Ре2(50ф - 90% ТЮа готовят следующим образом. Порошок гидратирован- ной двуокиси титана прокаливают 10 ч при 150°С, измельчают, добавляют гель метатитановой кислоты, формуют в виде цилиндров диаметром 4 мм, прокаливают 5 ч при 550°С, пропитывают раствором, полученным после взаимодействия и щавелевой кислоты, сушат 10 ч при 105°С,

прокаливают 3 ч при 500°С, затем пропитывают раствором FeSO и сушат 10 ч при

105°С.

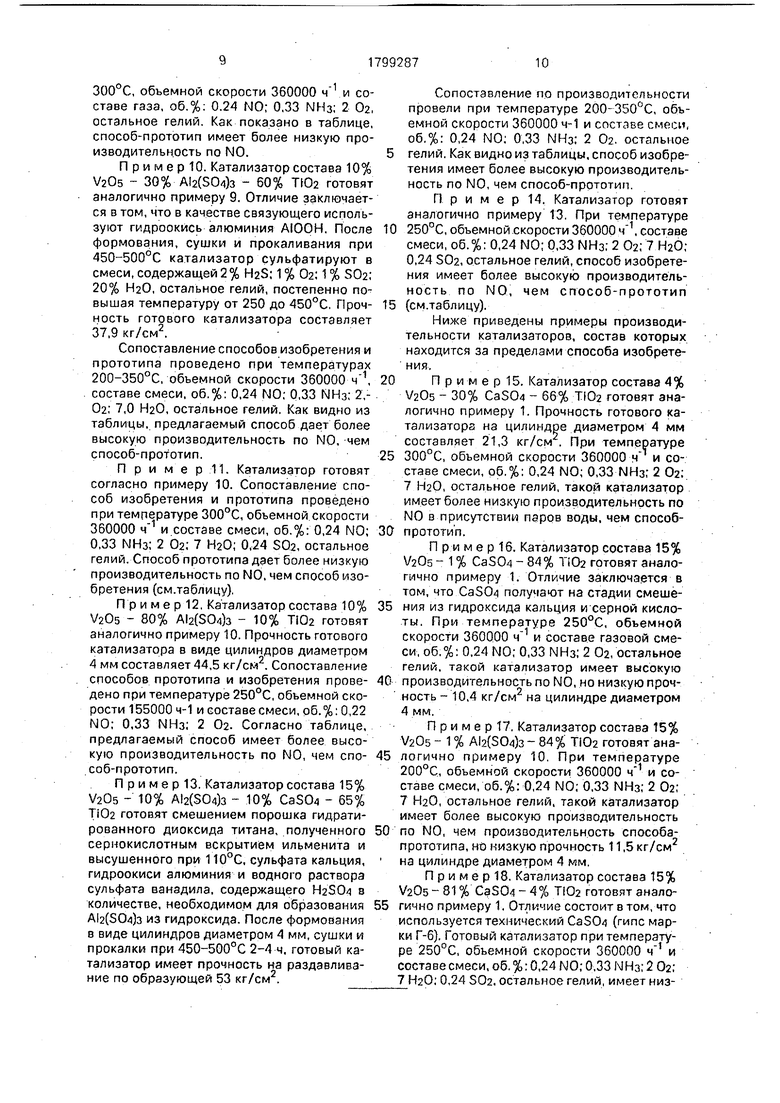

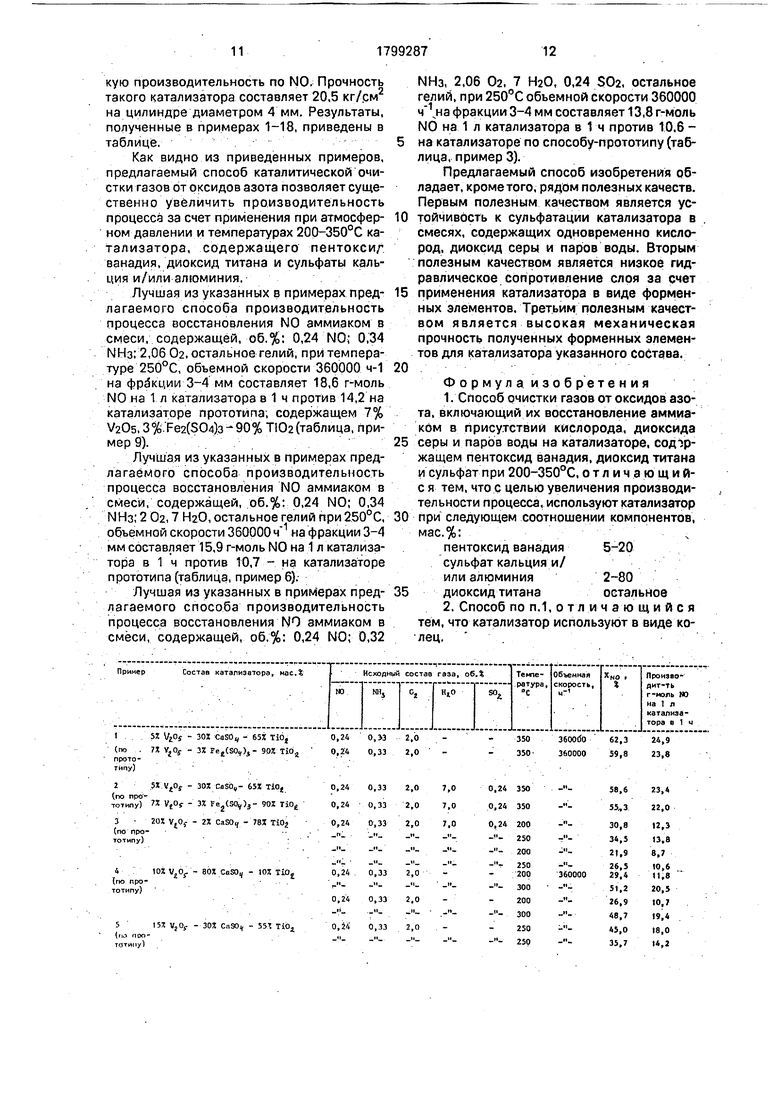

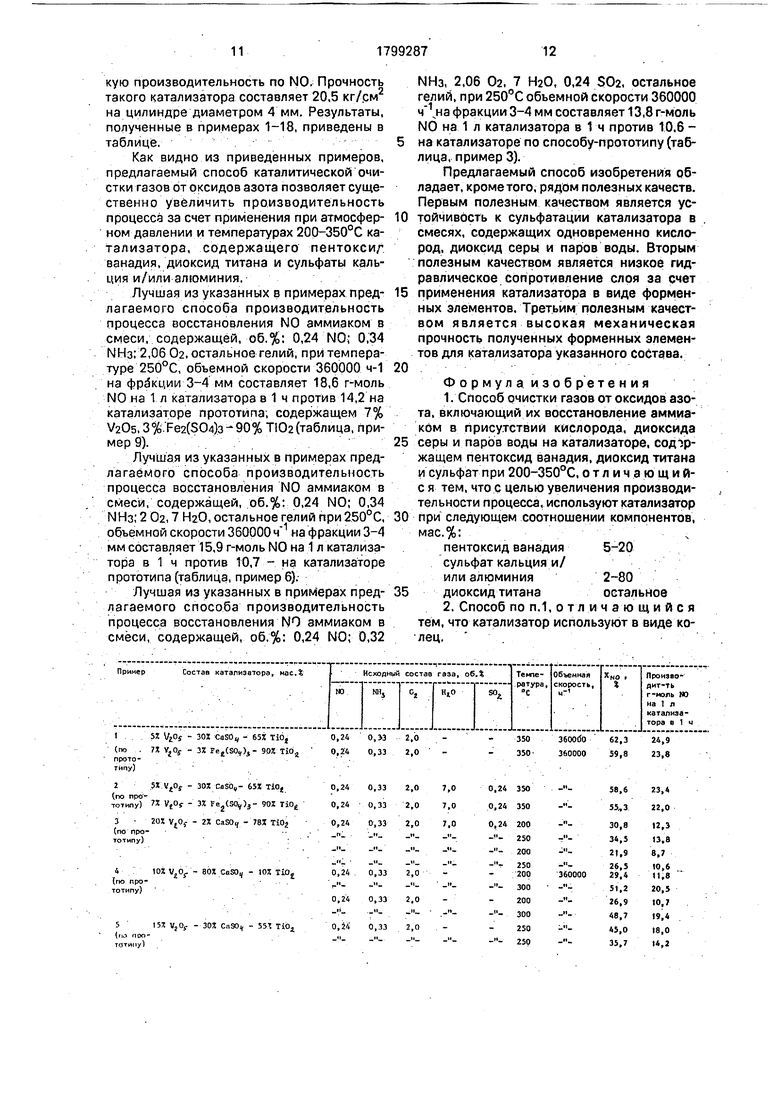

Сопоставление в примере проводили при температуре 350°С, объемной скорости 360000 ч на фракции 3-4 мм и составе газа, об.%: 0,24 N0; 0,33 МНз; 2,0 02, остальное гелий, Как видно из таблицы, предлагаемый способ дает более высокую производительность по N0, чем способ-прототип.

П р и м е р 2. Катализаторы получены аналогично примеру 1. Сопоставление проведено при температуре 350°С, объемной скорости 360000 и составе смеси, об.%: 0.24 N0; 0,33 МНз; 2 02; 7 Н20; 0,24 S02, остальное гелий. Как видно из таблицы, предлагаемый способ дает более высокую производительность по N0, чем способ- прототип.

ПримерЗ. Катализатор 20% V20s - 2% CaSCM - 78% ТЮа готовят смешением гидратированного диоксида титана, полученного осаждением TiCU при рН 7 и температуре 70°С с NH/jOH и высушенного при 110°С, гидроксида кальция марки ч.д.а. и водного раствора VOC204, содержащего необходимое количество H2S04 для получения из гидроокиси кальция сульфата кальция. Оксалат ванадия готовят растворением V20s в растворе Н2С204 при 40°С. После перемешивания массу формуют в виде цилиндров диаметром 4 мм, сушат и прокаливают согласно примеру 1. Готовый катализатор имеет прочность на раздавливание по образующей 15 кг/см2..

Сопоставление проводили при температуре 200-250°С, объемной скорости 360000 , составе смеси, 0,24 N0; 0,33 МНз; 2,0 02; 7,0 НаО; 0,24 SOa, остальное гелий. Как видно из таблицы, предлагаемый способ дает более высокую производительность по N0, чем способ-прототип.

. Пример 4. Катализатор состава 10% VaOs - 80% СаЗСм - 10% ТЮ2 готовят смешением порошка гидратированного диок- сида титана, полученного гидролизом . этоксихлорида титана с МЩОН при комнатной температуре с последующей сушкой при 110°С, а также порошка CaSO-q после сушки при 190°С и водного раствора VOC204. Полученную массу формуют в виде колец диаметром 15 мм, высотой 15 мм, с толщиной стенки 4 мм или сотовых блоков размеров 24x24x40 мм с толщиной стенки 3 мм, сушат при комнатной температуре 12-15 ч и прокаливают при 450-500°С 2-4 ч. Прочность на раздавливание по образующей для готового катализатора в виде колец и блоков составляет соответственно 9,5 и 12 кг/см2.

Сопоставление производительностей .лроводили при температуре 200-300°С, объемной скорости 360000 , составе смеси, об.%: 0,24 N0; 0,33 МНз; 2,0 02, осталь- н.ое гелий. Как видно из таблицы, предлагаемый способ дзет более высокую производительность по N0, чем способ- прототип.

П р и м е р 5. Катализатор состава 15% VaOs - 30% СаЗСм - 55% ТЮа готовят ана-

логично примеру 1. Отличие состоит в использовании технического CaS04 (гипс марки Т-6). V20s вводят в виде раствора оксалата ванадила, полученного согласно примеру 2, но содержащего 0,2% полиэти- леноксида в расчете на общий вес смеси. Массу формуют в виде цилиндров диаметром 4 мм и колец диаметром 15 мм, высотой 15 мм с толщиной стенки 4 мм, сушат и прокаливают при 450-500°С 2-4 ч. Готовый катализатор имеет прочность на цилиндре соответственно 27 и 7,5 кг/см2,

Сопоставление со способом-прототипом проводили при температуре 250°С, объемной скорости 360000 ч и составе смеси, об.%: 0,24 N0; 0,33 МНз; 2,0 02, остальное гелий. Как видно из таблицы, предлагаемый способ дает более высокую производительность по N0, чем способ-прототип.

П р и м е р 6, Катализатор готовят согласно примеру 5. Сопоставление предлагаемого способа и способа-прототипа проведено при температурах 200-250°С, объемной скорости ЗбОООО ч и составе смеси, об.%: 0,24 N0; 0,33 МНз; 2,0 02; 7,0 Н20.остальное гелий. Способ изобретения имеет более высокую производительность по МО, чем способ-прототип (см.таблицу).

Пример. Катализатор готовят согласно примеру 5. Сопоставление производительностей проведено при температуре 250°С, объемной скорости 360000 и составе смеси, об.%: 0,24 N0; 0,33 МНз; 2,0 Оа; 7,0 Н20; 0,2.4 S02, остальное гелий. Способ изобретения дает более высокую производительность по N0, чем способ-прототип {см.таблицу).

Пример 8. Катализатор готовят аналогично примеру 5. Сопоставление производительностей проведено опри температуре 250°С, объемной скорости 155000 и составе смеси, об.%: 0,22 N0; 0,34 М Нз; 2,0 Ог, остальное гелий. Как видно из таблицы, способ-прототип имеет.брлее низкую производительность по N0, чем способ изобретения.

Пример 9. Катализатор состава 20% VaOs - 2% (504)з - 78% TI02 готовят смешением порошка гидратированного диоксида титана, полученного сернокислотным вскрытием ильменита и высушенного при 110°С, сернокислого алюминия марки ч.д.а, и раствора оксалата ванадила. Массу формуют в виде цилиндров диаметром 4 мм, сушзт при комнатной температуре и прокаливают при 450-500°С 2-4 ч,.Готовый катализатор имеет прочность на раздавливание 16 кг/см .

Сопоставление со способом-прототипом проведено при температурах 250300°С, объемной скорости 360000 ч .и составе газа, об.%: 0.24 N0; 0,33 МНз; 2 02, остальное гелий. Как показано в таблице, способ-прототип имеет более низкую производительность по N0.

ПримерЮ. Катализатор состава 10% V20s - 30% (504)з - 60% ТЮа готовят аналогично примеру 9. Отличие заключается в том, что в качестве связующего используют гидроокись алюминия AIOOH. После формования, сушки и прокаливания при 450-500°С катализатор сульфатируют в смеси, содержащей 2% H2S; 1 % Оа; 1 % S02; 20% Н20, остальное гелий, постепенно повышая температуру от 250 до 450°С, Прочность готового катализатора составляет 37,9 кг/см2.

Сопоставление способов изобретения и прототипа проведено при температурах 200-350°С.-объемной скорости 360000-ч 1, составе смеси, об.%: 0,24 N0: 0,33 МНз; 2,- Оа; 7,0 Н20, остальное гелий. Как видно из таблицы, предлагаемый способ дает более высокую производительность по N0, чем способ-прототип.

П р и м е р П. Катализатор готовят согласно примеру 10. Сопоставление способ изобретения и прототипа проведено при температуре 300°С, объемной скорости 360000 и.составе смеси, об,%: 0,24 N0; 0,33 МНз; 2 Оа; 7 Н20; 0,24 S02, остальное гелий. Способ прототипа дает более низкую производительность по N0, чем способ изобретения (см.таблицу).

П р и м е р 12, Катализатор состава 10% V205 - 80% А12(504)з - 10% ТЮ2 готовят аналогично примеру 10. Прочность готового катализатора в виде цилиндров диаметром 4 мм составляет 44,5 кг/см . Сопоставление способов прототипа и изобретения проведено при температуре 250°С, объемной скорости 155000 ч-1 и составе смеси, об. %: 0,22 N0; 0,33 МНз; 2 02. Согласно таблице, предлагаемый способ имеет более высокую производительность по N0, чем способ-прототип.

П р и м е р 13. Катализатор состава 15% V205 - 10% (504)з - 10% CaS04 - 65% ТЮ2 готовят смешением порошка гидрати- рованного диоксида титана, .полученного сернокислотным вскрытием ильменита и высушенного при 110°С, сульфата кальция, гидроокиси алюминия и водного раствора сульфата ванадила, содержащего HaSO-i в количестве, необходимом для образования А12(504)з из гидроксида. После формования в виде цилиндров диаметром 4 мм, сушки и прокалки при 450-500°С 2-4 ч. готовый катализатор имеет прочность на раздавливание по образующей 53 кг/см2.

Сопоставление по производительности провели при температуре 200- 350°С, объемной скорости 360000 ч-1 и составе смеси, об.%: 0,24 N0; 0,33 МНз: 2 02. остальное 5 гелий. Как видно из таблицы, способ изобретения имеет более высокую производительность по N0, чем способ-прототип.

Пример 14. Катализатор готовят аналогично примеру 13. При температуре 0 250°С, объемной.скорости 360000 , составе смеси, об.%: 0,24 N0; 0,33 NH3; 2 02; 7 Н20; 0,24 S02, остальное гелий, способ изобретения имеет более высокую производительность по N0, чем способ-прототип

5 (см.таблицу).

Ниже приведены примеры производительности катализаторов, состав которых находится за пределами способа изобретения.

0 П р и м е р 15. Катализатор состава 4% V20s - 30% CaS04 - 66% ТЮ2 готовят аналогично примеру 1. Прочность готового катализатора на цилиндре диаметром 4 мм составляет 21,3 кг/см . При температуре

5 300°С, объемной скорости 360000 ч и составе смеси, об.%: 0,24 N0; 0,33 МНз; 2 02; 7 Н20, остальное гелий, такой катализатор имеет более низкую производительность по N0 в присутствии паров воды, чем способ0 прототип.

П р и м е р 16. Катализатор состава 15% V20s - 1 % CaS04 - 84% TiOa готовят аналогично примеру 1. Отличие заключается в том, что CaS04 получают на стадии смеше5 ния из гидроксида кальция и серной кислоты. При температуре 250°С, объемной скорости 360QOO и составе газовой смеси, об.%: 0,24 N0; 0,33 МНз; 2 Оа, остальное гелий, такой катализатор имеет высокую

0 производительность по N0, но низкую прочность - 10,4 кг/см2 на цилиндре диаметром 4 мм.

П р и м е р 17. Катализатор состава 15% V20s - 1 % (504)з - 84% TiOa готовят ана5 логично примеру 10. При температуре 200°С, объемной скорости 360000 и составе смеси, об.%: 0,24 МО; 0.33 МНз; 2 02; 7 НаО, остальное гелий, такой катализатор имеет более высокую производительность

0 по МО, чем производительность способа- прототипа, но низкую прочность 11,5 кг/см на цилиндре диаметром 4 мм.

Пример18. Катализатор состава 15% V20s 81 % CaS04 4% ТЮ2 готовят анало5 гично примеру 1. Отличие состоит в том/что используется технический CaS04 (гипс марки Г-6). Готовый катализатор при температуре 250°С, объемной скорости 360000 и составе смеси, об. %: 0,24 N0; 0,33 МНз; 2 02; 7 НзО; 0,24 SOa, остальное гелий, имеет низкую производительность по N0. Прочность такого катализатора составляет 20.5 кг/см2 на цилиндре диаметром 4 мм. Результаты, полученные в примерах 1-18, приведены в таблице.

Как видно из приведенных примеров, предлагаемый способ каталитической очистки газов от оксидов азота позволяет существенно увеличить производительность процесса за счет применения при атмосферном давлении и температурах 200-350°С катализатора, содержащего пентоксиг ванадия, диоксид титана и сульфаты кальция и/или алюминия.

Лучшая из указанных в примерах предлагаемого способа производительность процесса восстановления N0 аммиаком в смеси, содержащей, об.%: 0,24 N0; 0,34 NHs: 2,06 О, остальное гелий, при температуре 250°С, объемной скорости 360000 ч-1 на фракции 3-4 мм составляет 18,6 г-моль N0 на 1. л катализатора в 1 ч против 14,2 на катализаторе прототипа, содержащем 7% V20s.3% . Fe2(S04) Т102(таблицэ, пример 9).

Лучшая из указанных в примерах предлагаемого способа производительность процесса восстановления N0 аммиаком в смеси, содержащей, об.%; 0,24 N0; 0,34 МНз; 2 02,7 НгО, остальное гелий при 250°С, объемной скорости 360000 на фракции 3-4 мм составляет 15,9 г-моль N0 на 1 л катализатора в 1 ч против 10,7 - на катализаторе прототипа (таблица, пример 6).

Лучшая из указанных в прим ерах предлагаемого способа производительность процесса восстановления N0 аммиаком в смеси, содержащей, об,%: 0,24 N0; 0,32

0

5

0

5

0

5

МНз, 2,06 02, 7 Н20, 0,24 S02, остальное гелий, при 250°С объемной скорости 360000 фракции 3-4 мм составляет 13,8 г-моль N0 на 1 л катализатора в 1 ч против 10.6 - на катализаторе по способу-прототипу (таблица, пример 3).

Предлагаемый способ изобретения обладает, кроме того, рядом полезных качеств. Первым полезным качеством является устойчивость к сульфатации катализатора в смесях, содержащих одновременно кислород, диоксид серы и паров воды. Вторым полезным качеством является низкое гидравлическое сопротивление слоя за счет применения катализатора в виде форменных элементов. Третьим полезным качеством является высокая механическая прочность полученных форменных элементов для катализатора указанного состава.

Формула и.зобретения

1. Способ очистки газов от оксидов азота, включающий их восстановление аммиаком в присутствии кислорода, диоксида серы и паров воды на катализаторе, содержащем пентоксид ванадия, диоксид титана и сульфат при 200-350°С, о т л и ч а ю щ и й- с я тем, что с целью увеличения производительности процесса, используют катализатор при следующем соотношении компонентов, мас.%:

пентокеид ванадия 5-20 сульфат кальция и/ или алюминия2-80 диоксид титана остальное

2. Способ по п,1, о т л и ч а ю щ и и с я тем, что катализатор используют в виде ко- лец.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1989 |

|

SU1697376A1 |

| Катализатор для селективного восстановления оксидов азота аммиаком и способ его получения | 1991 |

|

SU1839632A3 |

| Способ получения катализатора для удаления окислов азота, окиси углерода и/или остаточных углеводородов | 1987 |

|

SU1657048A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВАННОГО ВАНАДИЙ-ТИТАНОВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ | 1990 |

|

RU2050194C1 |

| Способ получения декаванадатов щелочных и щелочно-земельных металлов | 1987 |

|

SU1549009A1 |

| Способ очистки газов от соединений серы | 1990 |

|

SU1837947A3 |

| Способ получения элементарной серы из сероводородсодержащих газов | 1986 |

|

SU1398304A1 |

| Способ получения водных растворов молибдованадофосфорных гетерополикислот | 1989 |

|

SU1782934A1 |

| СПОСОБ ПРЯМОГО ВЫДЕЛЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ СЕРОВОДОРОДСОДЕРЖАЩИХ ГАЗОВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142906C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРОВОДОРОДА | 1992 |

|

RU2035221C1 |

Использование: газоочистка в производстве серной кислоты, нитритов натрия и аммония, катализаторов и продуктов органического синтеза, в теплоэнергетике. Сущность изобретения: очии1аемые газы пропускают через катализатор при 200- 350°С. Катализатор содержит, мзс.%: VaOs 5-20, CaS04 и/или А1:г(304)з 2-80, ТЮ2 остальное. Предпочтительная форма выполнения в виде колец, Восстановителем оксидов азота служит аммиак, В присутствии паров воды, кислорода и диоксида серы производительность процесса может достигать 27,2 г-моль N0 на 1 л катализатора в 1 ч. 1 з.п.ф- лы, 1 табл.

25 4tOf - ЗОЛ CaSbv- 651 Ti04

(no npo тотипу) X VtOf - 3X Fe2(SOy)3- 90Z Ii

3 20X VtO,- - 21 CaSO - 781 TiOj (no прототипу) ;

(no про- ...

тотипу)

5 VjOy - 30Z - 55 TiO

(rw nooтотйиу)

0,24 350

0,24 350

0,24 200

250

200

250 200

зоо

200

300

250

250

5 VtOj- - 30% СяЯГ.,- 55 ПО/

5Z VtOf - 30 CeSOҐ - 55 TtO,

0,24 .0,24 0,33 2,0 7,0

0,24 0,33

2,0

,

SXV.Oy - 30 C«SOV- 55Z

0 VjOy- 2X Alj(SOy)j- 78

.

OS.VjOy- SOZAl SO,),- 60 ТЮц

0,240,33 2,0

0,240,33 2,0

0,240,33 2,0

-M0,7.40,33

.0,24

0,24

ti

2,0 и

о.зз

1г0,33

2,0 7.0

2,07,0

tOf - 30Z Al, (90y)3-

tOf - 80X Al,(SOf)j-

10X TIOj0,24 0,34

. . « «

tOT -tot A12(90,),Сада65) Tio.

0,24 0,33

.«

0.24

,33

2,0 2,0 2.0

П-

2,0

TIP,0,24 0,33 2,0 7,0 . 0,24 0,33 2,0 7,0

Пример за границами способа изобретения

154 VjO,,-- ЭОХ CaSO, - 65Х TiOt 0,24 0,33 2,0 1613 VtOf - it C«S04 - 851 Ti04 0,24 0,33 2.0 1715 VzOf - 1 А:г(80ч)3- 84X TiOt 0.24 0,33 2,0 7.0

18 1iX Vj V - 81 CaSOv- AX TiOj 0,24 0,33 2,0 7,0

Продолжение таблицы

33 2,0 7,0

33

2,0

2,0

33 2,0

,33 2,0

- -M,33

i

2,0 и

.зз

- 1г,33

,34

,33

,33

2,0 2,0 2.0

П-

2,0

2,0 7.0

2,07,0

,33 2,0 7,0 ,33 2,0 7,0

,33 2,0 7,0 ,33 2,0 7,0

оба изобретения

,33 2,0 ,33 2.0 ,33 2,0 7.0

,33 2,0 7,0

200

250 200

250 0,24 250

2SO

-2SD

-250 .

250

300

250

300

200

350

200

350

0,24 300

.0,24 300

- 250 250

- 200

350 200

350 0,24 250 0,24 250

155000 I55000

360000

360000

350360000 59,6

250 - 36000046,2 (образец с низкой прочностью)

200360000 31,5 (образец е низкой проч :тью) 0,24 250 360000 . 26,3

12,5

153

в- ,9

,10, Г IS , 2 : 10,6

27,2

23,7

18,6 23.7 , 1, 12,2 25,6 8,9 .17,7 Ч, 24,б

,7Г

1,

26,5 10(7 23,8 13,3 10,6

23,7

18,5

12,6

10,5

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-02-28—Публикация

1990-09-17—Подача