Область техники

Изобретение относится к области химической очистки отработанных газов. Основной областью его использования являются тепловые электрические станции, сжигающие органическое топливо, например, природный газ, и дающие в выбросах до 9% содержания СО2.

Уровень техники

Известны способы очистки отходящих газов, в которых диоксид углерода, оксиды азота и другие кислые оксиды связываются щелочью (CaO, NaOH и др.), нанесенной на твердый адсорбент, например, активированный уголь.

Известен способ по патенту RU 2035976, опубл. 27.05.1995, заключающийся в охлаждении газов, отделении от пыли с последующей очисткой от оксидов азота, оксида углерода, озона и фтористого водорода морденитом в Н-форме, от фторидов кремния и серы и оксифторидов серы и углерода активированным углем, пропитанным раствором щелочи, и от образующихся на предыдущей стадии очистки кислых газов твердым щелочным поглотителем.

В этом известном техническом решении щелочь содержится в порах и на поверхностях твердого адсорбента. Такое решение можно реализовать только для очистки газов в устройствах небольшой мощности при малых объемных расходах газовой фазы. Основное же количество оксидов углерода образуется и поступает в атмосферу при сжигании каменного угля или нефтепродуктов на тепловых электрических станциях. Масштабы расхода топлива и объемные количества образующегося диоксида углерода столь значительны, что вводить адсорбент в газовый поток и постоянно выводить его из потока после насыщения не представляется возможным. Так, на ТЭЦ средней мощности (порядка n⋅105 кВт) суточный расход угля составляет порядка 5⋅103 т. Нетрудно подсчитать, что количество образующегося диоксида углерода составляет на такой станции порядка (8-10) ⋅106 нм3/сутки. Обеспечить непрерывный ввод в газовый поток и вывод из него адсорбентов в таких условиях сложно. Кроме того, при скоростях газовых потоков в десятки м/с и нахождении щелочи в порах и на поверхностях адсорбента невозможно обеспечить приемлемую полноту взаимодействия диоксида углерода со щелочью, что приводит к неполной очистке дымовых газов.

Известно изобретение по патенту DE 3325140, опубл. 31.01.1985, в котором газ от электростанций и установок для сжигания отходов при движении с небольшой скоростью обрабатывается распылением большого объема известкового молока непосредственно в горячий газ. Продукты обработки высушивают и повторно используют, при необходимости в них добавляется новая порция извести.

Недостатком известного изобретения является необходимость приготовления известкового молока и наличие специального реагента для этого. Кроме того, в известном решении применен длительный контакт газа при его медленном движении (со скоростями 2-3 м/с) с большим объемом жидкости. Приготовление известкового молока состоит из двух этапов: приготовление извести и приготовление самого известкового молока, обе стадии требуют специального оборудования (приготовление извести - это отдельное производство), затрат энергии, производственных территорий для размещения оборудования. Все это делает использование изобретения достаточно сложным и дорогим, тем более, что предполагается сбор продуктов нейтрализации газов и операции по вакуумированию, фильтрации и высушиванию жидкости для повторного использования. Осуществление длительного контакта отходящих газов с известковым раствором, снижение скорости движения газов также требует усилий и дополнительного оборудования. В итоге весь процесс становится весьма громоздким.

Наиболее близким по технической сущности и достигаемому результату является способ очистки отходящих газов тепловых электрических станций от диоксида углерода по патенту RU 2250129, опубл. 20.11.2004, путем введения в газовый поток продуктов сжигания углеводородного топлива щелочного раствора, отличающийся тем, что щелочной раствор подают в диспергированном виде в восходящий поток отходящих газов, движущийся в турбулентном режиме по объему дымовой трубы тепловой электрической станции.

Недостатками известного способа являются:

1. Перед использованием оборотной щелочной воды золоудаления, предварительно необходимо повысить её щелочность путем перемешивания с золой. Далее произвести разделением раствора и зольного остатка, путем отстаивания и фильтрации. При этом щелочь экстрагируется из золы в воду. Это требует использования дополнительных технологических схем, для выполнения подготовки щелочного раствора, перед использованием.

2. Подача щелочной оборотной воды непосредственно в основание дымовой трубы приводит к существенному снижению температуры уходящих газов: со 120-130°С до 60-70°С, при (нормативе 75°С). Температура близка к температуре насыщения водяных паров, то есть к температуре точки росы. Это гарантированно приводит к образованию на стенках дымовых труб конденсата и, как следствие, разрушения внутреннего бетонного слоя, по причине изменения температуры наружного воздуха с плюсовых на отрицательные. Это присуще станциям с бетонно-кирпичными дымовыми трубами.

Раскрытие изобретения

Задачей изобретения является упрощение и удешевление очистки отходящих в атмосферу газов, образующихся при сжигании органического топлива от диоксида углерода.

При этом техническим результатом, получаемым при реализации изобретения, является снижение содержания в отходящих дымовых газах СО2.

Технический результат достигается за счет того, что в способе очистки отходящих газов тепловых электрических централей от диоксида углерода, включающем введение в газовый поток продуктов сжигания углеводородного топлива щелочного раствора в диспергированном виде в нисходящий и/или в восходящий поток отходящих газов, согласно заявляемого изобретения, в качестве щелочного раствора используют подшламовую воду шламонакопителя глиноземного производства, при этом объемное соотношение отходящих газов и подшламовой воды составляет 3200:1 соответственно, а отработанную подшламовую воду возвращают в шламонакопитель.

Существующей массовой концентрации NaOH в подшламовой воде (6,0-6,5 г/л), достаточно для того, чтобы обеспечить снижение СО2 на 12-14 % об. при соотношении отходящих газов и подшламовой воды 3200:1 соответственно. Данное соотношение (3200:1) получено путем проведения экспериментов на опытной схеме (фиг.). Так при подаче в схему (фиг.) подшламовой воды в количестве - 75 м3/ч. и отходящих газов с котла № 2 - 240000 м3/ч, снижение концентрации СО2 (до обработки газов подшламовой водой и после) составило 12-14% об. Данные результаты и были взяты, для расчета промышленной схемы карбонизации СО2 из отходящих газов ТЭС (таблица).

Отличительным от прототипа признаком является то, что щелочной раствор (подшламовая вода) является готовым продуктом. Это было определено непосредственно при проведение исследовательской работы, на лабораторной установке.

Проведенные лабораторные эксперименты показали, что, пропуская через объем подшламовой воды отходящие газы, происходит химическая реакция: 2NaOH+СО2=Na2CО3+Н2О с образованием карбоната натрия. После чего была разработана и внедрена опытно-промышленная схема непосредственно на действующем оборудовании Котла № 2.

Не требующая предварительного подщелачивания, подшламовая вода подаётся в диспергированном виде и непосредственно в газовый поток продуктов сгорания, в газоход трубы Вентури (2) узла скрубберной очистки газов. В качестве щелочного раствора в изобретении предлагается использовать подшламовую воду шламонакопителей глиноземных производств.

Диспергирование может быть выполнено с помощью форсунок или других известных устройств (в газовый поток вводится щелочной раствор в виде мелких капелек, получаемых разбрызгиванием). Взаимодействие диоксида углерода со щелочью осуществляется в турбулентном газовом потоке при идеальных условиях контакта газовой фазы с капельками и парами щелочи. Благодаря этому обеспечивается предельно возможная полнота их взаимодействия и степень очистки потока от СО2. Поток не подвергается каким-либо изменениям и движется со своими естественными скоростями (порядка нескольких десятков метров в секунду). Эти условия обеспечивают полноту химического взаимодействия.

При контакте капелек щелочного раствора с дымовыми газами диоксид углерода связывается в карбонат натрия:

2NaOH+СО2=Na2CО3+Н2О (1)

Далее отработанную подшламовую воду собирают и посредством существующего гидротранспорта возвращают на шламохранилище, тем самым снижая в дымовых газах, выбрасываемых в атмосферу, содержание двуокиси углерода, т.е. положительно влияя на климатическую проблему, а именно снижая парниковый эффект.

Осуществление изобретения

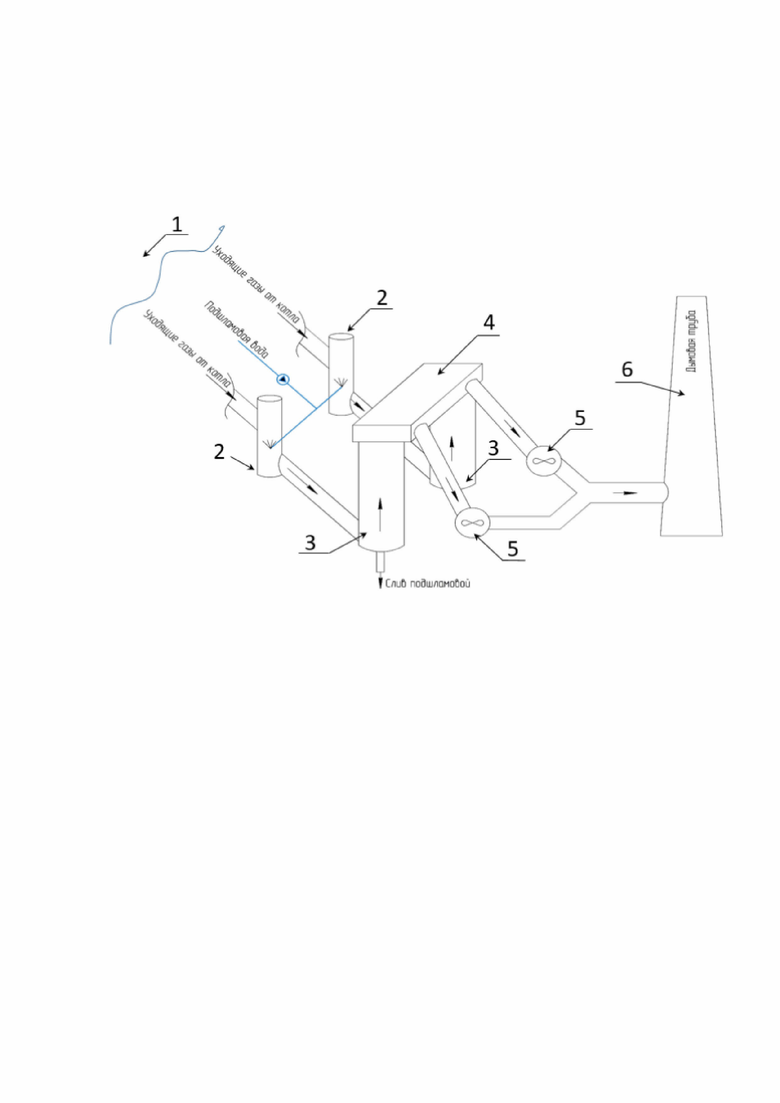

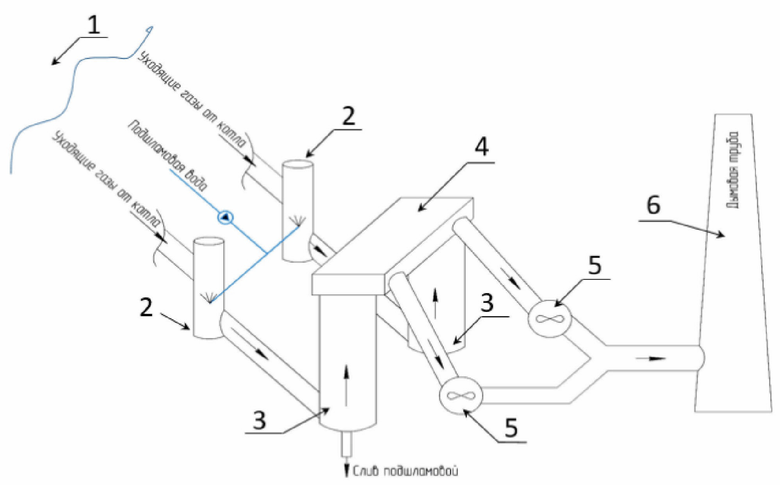

Схема технологического процесса по заявляемому способу представлена на фигуре, где показаны основные элементы, обеспечивающие осуществление данного способа:

1- котел;

2- трубы Вентури (2 нитки);

3- круббера (2 нитки);

4- сборный короб;

5- дымосос (2 ед.);

6- дымовая труба.

Предлагаемый способ осуществляется следующим образом.

Дымовые газы из котла (1), по газоходам поступают в трубы “Вентури” ∅ 2000 мм (2), туда же в газовый поток вводится щелочной раствор (подшламовая вода) в виде мелких капелек, получаемых разбрызгиванием (посредством форсунок). Далее, после прохождения реакции смешения двуокиси углерода (в газах) и щелочью (подшламовой воды), жидкую фазу необходимо отделить от дымовых газов. Для этого, в качестве каплеуловителей используются мокрые Скруббера (3) ∅ 4100 мм. На каждом котле установлено по две нитки вышеуказанных аппаратов. Далее, после отделения жидкой фазы (подшламовой воды), дымовые газы через сборный короб (4) посредством дымососов (5) по двум газоходам направляются в дымовую трубу (6) где объединяются в общий поток.

Принцип работы схемы. Трубы “Вентури” (2) расположены вертикально с нисходящим потоком дымовых газов и представляет собой последовательно установленные конфузор, горловину и диффузор, выполненных из листовой стали. Внутренние стенки труб “Вентури” (2) футерованы плитками каменного литья, во избежание износа и химической коррозии со стороны газов.

Принцип обработки дымовых газов в трубах “Вентури” (2) заключается в следующем: при движении потока дымовых газов по конфузору трубы “Вентури” (2) скорость потока возрастает, в движущийся поток дымовых газов перед горловиной трубы “Вентури” впрыскивается подшламовая вода через установленные форсунки, образуется объемный весьма мелкозернистое водяное облако, зернами которого являются капельки воды. При прохождении потока газа через мелкозернистое водяное облако, активная щелочь (NaОН) взаимодействует с (СО2) и образует соединение Na2CO3.

Скруббер (3) - представляет собой каплеуловитель, вертикальный стальной цилиндр, в нижней части которого имеется коническое днище, а в верхней части сборный короб (4). К нижней части цилиндрического корпуса капле уловителя под углом около 8° (к линии горизонта) тангенциально подводится соединительный входной патрубок, по которому дымовые газы из труб “Вентури” (2) поступают в Cкруббер (3). После разделения дымовых газов и жидкой фазы (подшламовой воды), газы посредством дымососов (5) подаются в дымовую трубу (6), и удаляются в атмосферу.

В настоящее время топливом для котлов является природный газ. На газоходной трубе Вентури (2) котла № 2 диаметром 2 метра установлено радиально 8 форсунок с расходом жидкости (подшламовой воды), обеспечивающим непрерывное разбрызгивание щелочного раствора диспергированием его до капель в 0,5-1 мм. Поток подшламовой воды подается из существующего трубопровода Ду 400 мм. насосом на трубопроводы распределения в вышеуказанные форсунки. Непосредственно подшламовая вода является оборотной водой глиноземного производства и служит двум основным задачам:

1. Гидротранспорт красного шлама (как отхода) глиноземного производства, по трубопроводам Ду 600 мм, транспортирует непрерывно шлам на шламонакопитель (шламполе), т.к. глиноземное производство работает по непрерывному циклу.

2. Источник возврата щелочи (Na2O) в глиноземное производство, поскольку шламовое поле является последней (5-й) стадией отмывки красного шлама от щелочи (щелочь - один из основных компонентов при производстве глинозема). Возврат происходит также по трубопроводам Ду 400 со шламонакопителя в технологию глиноземного производства.

Сама схема циркуляции подшламовой воды осуществляется следующим образом:

Шламполе ⇒ Глиноземное производство ⇒ Шламполе и является непрерывным. В заявляемом способе подшламовая вода циклически (непрерывно) подается в схему очистки газов котлов ТЭС.

После прохождения потока воды через Вентури (2) - Скруббер (3), через гидрозатвор Скруббера (3) поток подшламовой воды отводится в емкость (бак 50 м3). Далее из бака посредством насоса откачки подшламовая вода подается в один из действующих трубопроводов откачки шлама с глиноземного производства. Получается по сути циркуляционный контур подлшламовой воды, которая с концентрацией щелочи 6,0-6,5 г/л реагирует с СО2, образует карбонат и уносит его на шламполе.

Для осуществления способа необходимо расположить форсунки на газоходной трубе от котла для сжигания топлива, обеспечить прокладку труб для щелочного раствора (подшламовой воды), установить емкость для сбора, насосы подачи и откачки подшламовой воды. Вместе с тем эта схема гораздо проще, чем в изобретении-прототипе.

Сравнение показывает, что заявляемое изобретение проще и дешевле по сравнению с прототипом. Нет необходимости, как в прототипе, готовить реагент Са(ОН)2. Также, в соответствии со стехиометрическим соотношением, в заявляемом изобретении для нейтрализации такого же количества СО2 необходимо вдвое меньше NaOH, чем Са(ОН)2 в прототипе.

Таким образом, технический результат изобретения достигается использованием более упрощенной схемы очистки продуктов сжигания углеводородного топлива от диоксида углерода. Удешевление процесса происходит за счет использования веществ (NaOH), которые уже присутствуют в технологической схеме (подшламовая вода) предприятия по производству глинозема. Снижение СО2 в отходящих газов подтверждается рядом замеров отходящих газов санитарно-промышленной лабораторией завода. Отбор анализов содержания СО2 до обработки газов подшламовой водой и после осуществлялось на промышленной опытной установке. Результаты измерений подшламовой воды в ходе экспериментальных исследований по снижению выбросов диоксида углерода (СО2) в газах на котле № 2 (до и после скруббера) КТЦ ТЭЦ ДОП представлены в таблице.

Как видно из приведенной таблицы, снижение содержание СО2 в отходящих после обработки газов подшламовой водой составило 12-14% об.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки отходящих газов от печей спекания глиноземного производства | 2023 |

|

RU2816389C1 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ПЕЧЕЙ КАЛЬЦИНАЦИИ | 2023 |

|

RU2807933C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ТЕПЛОВЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ ОТ ДИОКСИДА УГЛЕРОДА | 2003 |

|

RU2250129C2 |

| Способ очистки отходящих газов от печей спекания глиноземного производства | 2019 |

|

RU2721702C1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОДШЛАМОВОЙ ВОДЫ | 2023 |

|

RU2816710C1 |

| СПОСОБ МНОГОСТУПЕНЧАТОЙ МОКРОЙ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ГОРЕНИЯ | 2011 |

|

RU2475295C1 |

| Способ термической обработки стоков производства капролактама | 1990 |

|

SU1742799A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ПРИМЕСЕЙ ИЗ ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2645987C2 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ | 2022 |

|

RU2792383C1 |

Изобретение относится к области химической очистки отработанных газов. Заявлен способ очистки отходящих газов тепловых электрических централей от диоксида углерода путем введения в газовый поток продуктов сжигания углеводородного топлива (природного газа) щелочного раствора. При этом щелочной раствор подают в диспергированном виде в поток отходящих газов, движущийся в турбулентном режиме тепловой электрической централи. В качестве щелочного раствора используют оборотную воду (подшламовая вода глиноземного производства) предприятий по производству глинозема. При этом соотношение отходящих газов и подшламовой воды составляет 3200:1 соответственно. Отработанную подшламовую воду возвращают в шламонакопитель. Способ позволяет достичь снижение СО2 в отходящих газах 12-14% об., а также обеспечивает цикличность процесса очистки газов. 1 ил., 1 табл.

Способ очистки отходящих газов тепловых электрических централей от диоксида углерода, включающий введение в газовый поток продуктов сжигания углеводородного топлива щелочного раствора в диспергированном виде в нисходящий и/или в восходящий поток отходящих газов, отличающийся тем, что в качестве щелочного раствора используют подшламовую воду шламонакопителя глиноземного производства, при этом объемное соотношение отходящих газов и подшламовой воды составляет 3200:1 соответственно, а отработанную подшламовую воду возвращают в шламонакопитель.

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ТЕПЛОВЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ ОТ ДИОКСИДА УГЛЕРОДА | 2003 |

|

RU2250129C2 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ПЛАЗМОХИМИЧЕСКОГО ПРОЦЕССА | 1991 |

|

RU2035976C1 |

| Способ очистки отходящих газов от кислых компонентов | 1977 |

|

SU738645A1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ ВРЕДНЫХ ГАЗООБРАЗНЫХ ПРИМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2090245C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ АТМОСФЕРЫ ОТ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ | 1994 |

|

RU2096636C1 |

| РЕКОМБИНАЦИОННОЕ УСТРОЙСТВО ДЛЯ КАТАЛИТИЧЕСКОЙ РЕКОМБИНАЦИИ ОБРАЗУЮЩИХСЯ В АККУМУЛЯТОРАХ ВОДОРОДА И КИСЛОРОДА В ВОДУ | 1999 |

|

RU2208876C2 |

| DE 3325140 C2, 11.07.1991 | |||

| US 4865828 A1, 12.09.1989. | |||

Авторы

Даты

2023-11-21—Публикация

2023-03-16—Подача