Изобретение относится к области промышленной теплоэнергетики, в частности к конструкции высокотемпературного аппарата, предназначенного для каталитической конверсии метана в температурном диапазоне 500-1000°С, и может быть применено в отраслях промышленности, использующих конвертированный газ, в частности, в атомно-водородной энергетике в системе дальнего теплоснабжения промышленных производств.

Одной из основных технологических операций в атомно-водородной технологии дальнего теплоснабжения является термохи-1 мическое аккумулирование тепловой энергии, выделяемой в высокотемпературном ядерном реакторе, основанное на каталитической конверсии мпана в высокотемпературном

аппарате. Эффективность термохимичоско- го аккумулирования тепловой энергии в таком аппарате в основном определяется совершенством конструкции его реакционных элементов, в частности выполненных в виде труб с помещенным внутри труб катализатором,

Известна конструкция высокотемпера-. турного двухступенчатого аппарата рекуперативного типа, предназначенного доя каталитической конверсии метансодержа- щего природного газа, состоящеРо из обогреваемых снаружи реакционных элементов, , выполненных в виде труб с произво/ьной засыпкой гранулированного катализатора. Реакция конверсии природного газа проходит внутри труб на поверхности гранул катализатора и сопровождаэтся

термохимическим аккумулированием части подводимой извне тепловой энергии, воспринятой потоком реагирующей смеси.

Недостатком известной конструкции является низкая термохимическая эффективность реакционных элементов, обусловленная произвольным расположением гранул катализатора внутри труб.

Термодинамическим условием достижения достаточно высокой степени конверсии является обеспечение интенсивного теплоподвода к потоку реагирующей смеси и необходимого уровня температуры потока реагирующей смеси в слое гранул катализатора по всему сечению реакционного элемента от внутренней поверхности трубы к оси. Но так как значительная часть внутренней Поверхности трубы реакционного элемента контактирует с гранулами катализатора, создавая в пристенной зоне локальные застойные участки, в сильной мере увеличивается сопротивление тепло- переносу от стенки трубы в поток реагирующей смеси. Это приводит к падению теплосодержания и температуры потока ре- агирукж1ей смеси в слое гранул катализатора от стенки к оси трубы и, в результате снижения реакционной способности реагирующей смеси, к снижению общей стенки конверсии.

Кроме того, низкая степень использования катализатора в условиях произвольной засыпки гранул обусловливает и большой его перерасход а соответственно, и неоправданное повышение стоимости реакционных элементов.

Наиболее близкой к предлагаемой конструкции является конструкция известного высокотемпературного аппарата рекупера- торного типа для каталитической конверсии метансодержащего природного газа, выбранная в качестве прототипа, состоящего из обогреваемых снаружи реакционных элементов, каждый из которых содержит трубу, в которой коаксиально и с зазором относительно внутренней поверхности трубы за- - креплен катализатор. Реакция конверсии природного газа проходит внутри труб на поверхности катализатора и сопровождается термохимическим аккумулированием части подводимой извне тепловой энергии, воспринятой потоком реагирующей смеси.

Недостатком известной конструкции является низкая термохимическая эффективность реакционных элементов, обусловленная блокирующим влиянием лучистого теплообмена между трубой и катализатором на процесс конверсии то есть ограничением глубины химическою реагирования

уровнем температуры, превышающим термодинамически необходимый.

Термодинамически максимальная глубина химического реагирования, а следовательно и наибольшая степень конверсии, достигается при уровне теплоподвода к потоку реагирующей смеси и уровне его температуры, отвечающих термодинамическому равновесию. Но термохимический

0 процесс конверсии в реакционном элементе осложнен лучистым теплообменом, в связи с чем интенсивно воспринимающая энергию излучения трубы поверхность катализатора подвергается сильному перегреву

5 по всей длине реакционного элемента до температуры, намного превышающей термодинамически необходимый для достижения наибольшей степени конверсии уровень. В результате возникает эффект

0 блокирования процесса конверсии, при котором подводимая в реакционный элемент и воспринимаемая потоком реагирующей смеси тепловая энергия расходуется в основном на физический нагрев реагирующей

5 смеси и в меньшей мере на химическое реагирование, так как достигаемая глубина хи- мического реагирования ограничена уровнем температуры реагирующей смеси, сопоставимым с уровнем температуры по0 верхности катализатора, который намного превышает термодинамически равновесный. Ограниченная глубина химического реагирования в таких условиях обусловливает низкую интенсивность термохимического

5 аккумулирования подводимой тепловой энергии в процессе конверсии и, тем самым, низкую термохимическую эффективность аппарата в целом, что выражается в низкой удельной производительности реак0 ционных элементов.

Цель изобретения - повышение термохимической эффективности аппарата за счет интенсификации процесса конверсии. Указанная цель достигается тем, что ап5 парат состоит из реакционных элементов, каждый из которых содержит трубу, в которой коаксиально и с зазором относительно внутренней поверхности трубы закреплен катализатор, а также снабжен перфориро0 ванной вставкой, коаксиально и с зазором установленной на катализаторе, причем отверстия вставки выполнены так, что площадь ортогональной проекции отверстий

5 вставки на поверхность катализатора равна нулю. Отношение степени черноты наружной поверхности вставки к степени черноты ее внутренней поверхности больше единицы, а отношение внутреннего диаметра трубы к диаметру вставки больше отношения диаметра вставки к наружному диаметру кагализагора. кроме того наружная поверхность вставки снабжена каталитически активным покрытием.

Сопоставительный анализ с прототипом показывает, что заявляемый аппарат для каталитической конверсии метана отличается тем, что реакционные элементы снабжены перфорированной вставкой, ко- аксиально и с зазором установленной на катализаторе, причем отверстия вставки выполнены так, что площадь ортогональной проекции отверстий вставки на поверхность катализатора равна нулю, отношение степени черноты наружной поверхности вставки к степени черноты ее внутренней поверхности больше единицы, а отношение внутреннего диаметра трубы к диаметру вставки больше отношения диаметра вставки к наружному диаметру катализатора, наружная поверхность вставки снабжена каталитически активным покрытием. Таким образом, заявленный аппарат для каталитической конверсии соответствует критерию новизна.

Сравнение заявленного решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, совпадающие с признаками заявленного решения, что позволяет сделать вывод о соответствии предложенного технического решения критерию изобретения существенные отличия.

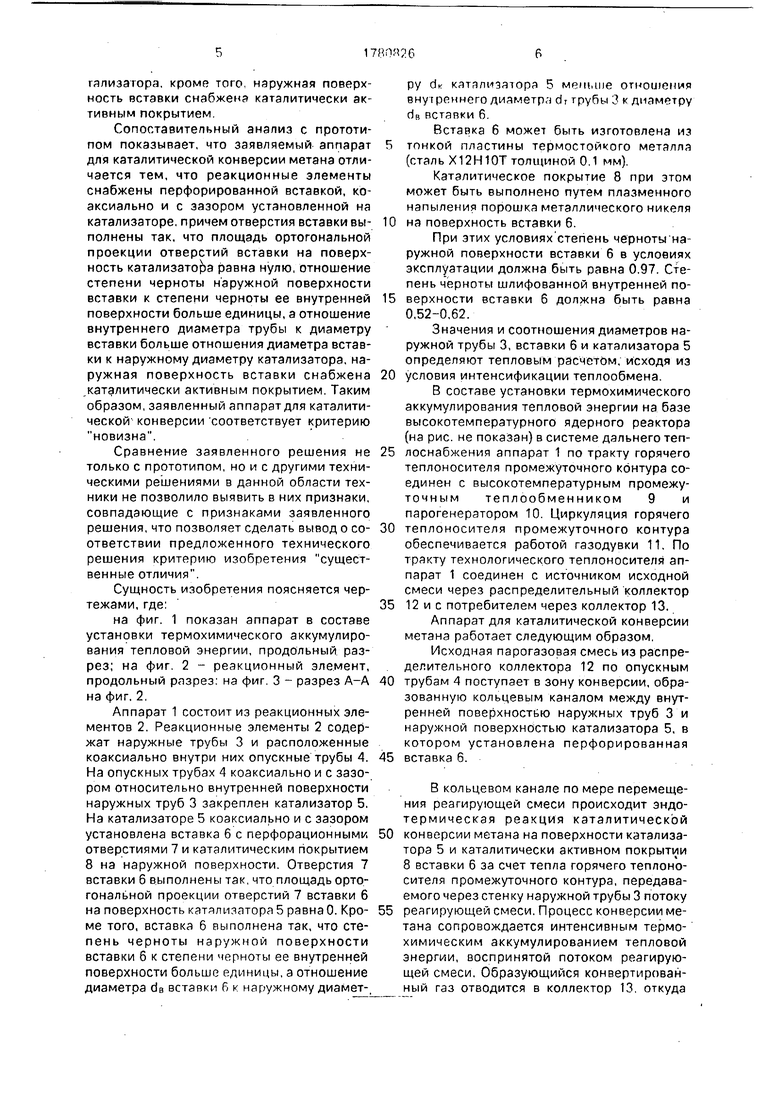

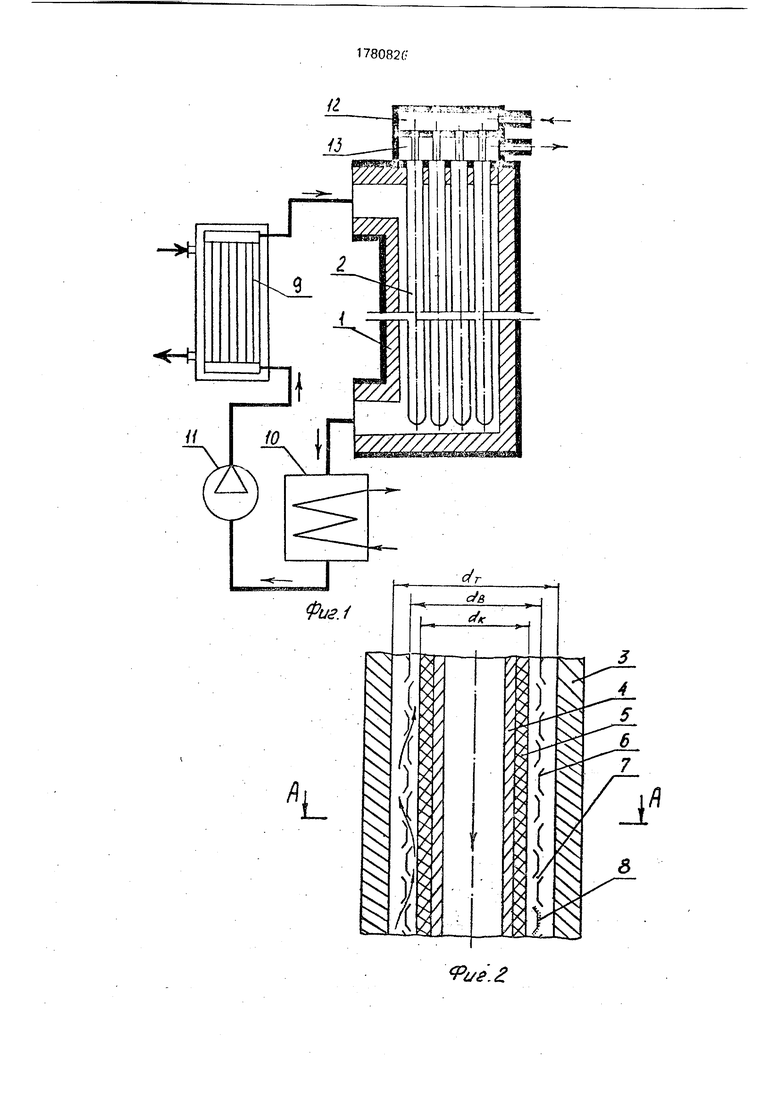

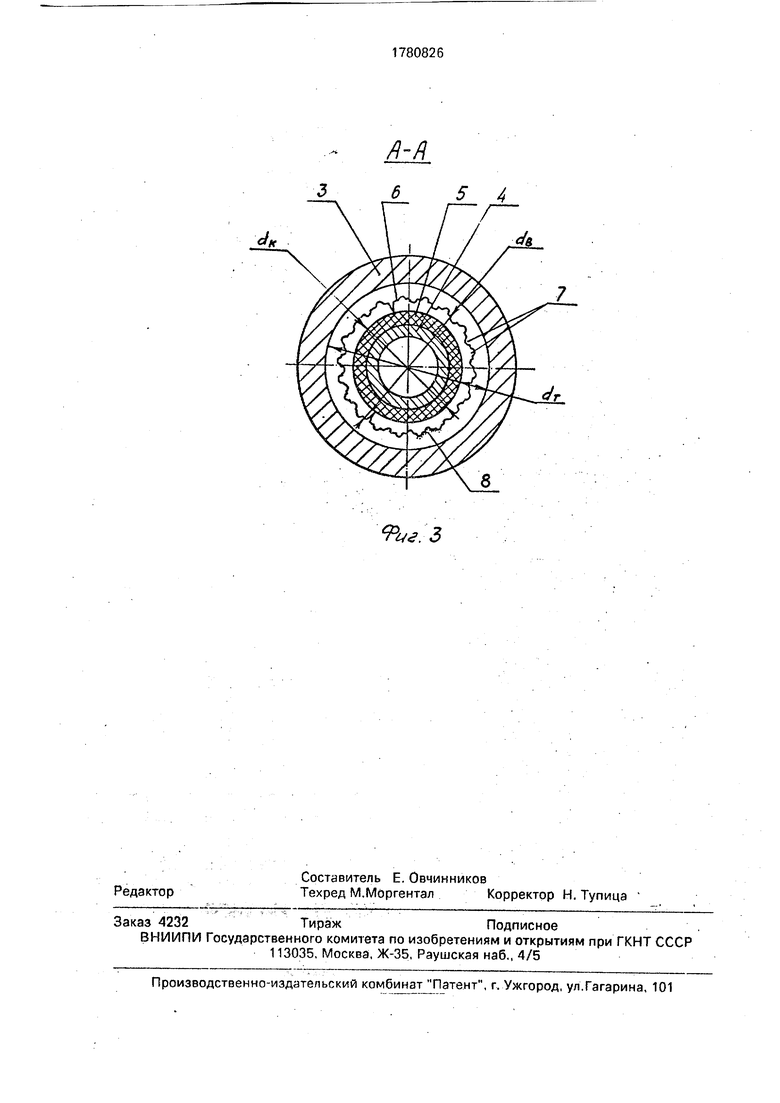

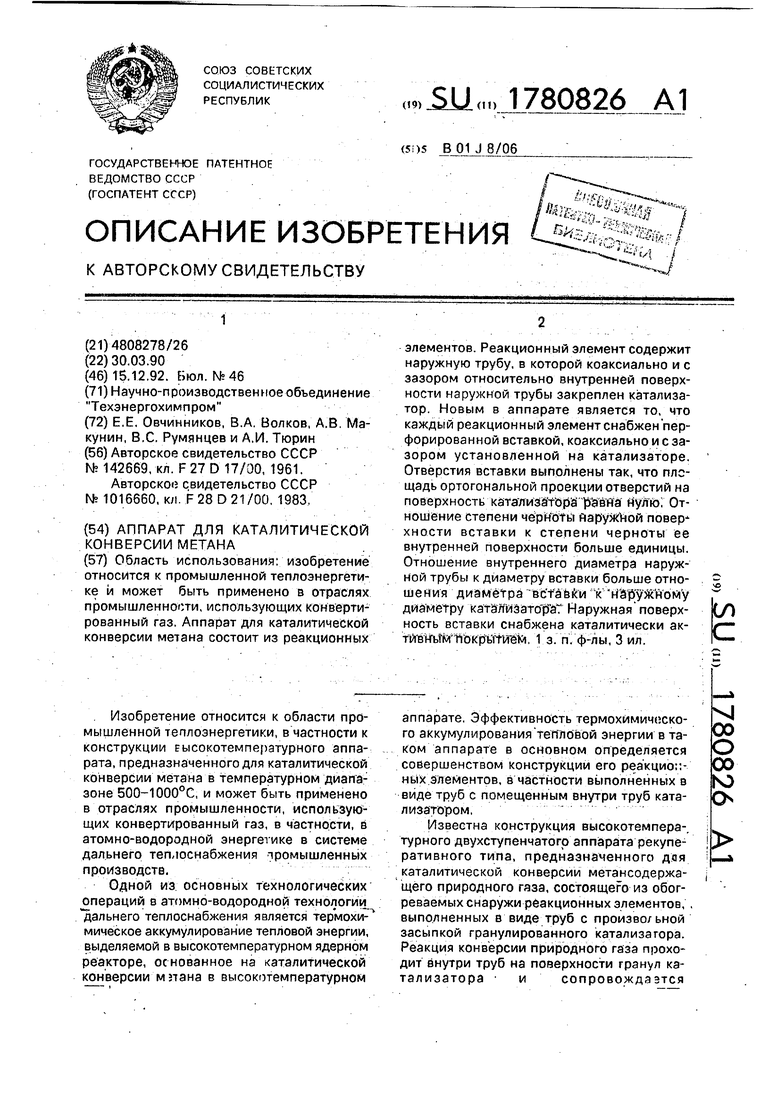

Сущность изобретения поясняется чертежами, где:

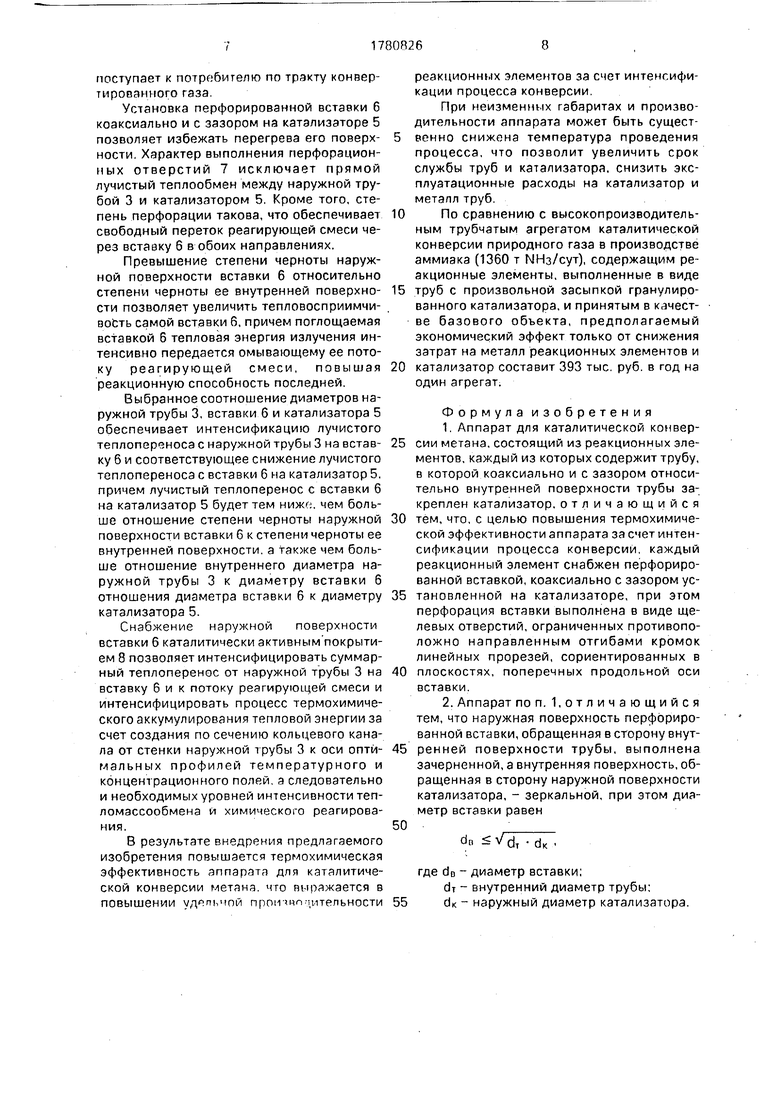

на фиг. 1 показан аппарат в составе установки термохимического аккумулирования тепловой энергии, продольный разрез; на фиг. 2 - реакционный элемент, продольный разрез: на фиг. 3 - разрез А-А на фиг, 2,

Аппарат 1 состоит из реакционных элементов 2. Реакционные элементы 2 содержат наружные трубы 3 и расположенные коаксиально внутри них опускные трубы 4. На опускных трубах 4 коаксиально и с зазором относительно внутренней поверхности наружных труб 3 закреплен катализатор 5. На катализаторе 5 коаксиально и с зазором установлена вставка б с перфорационными отверстиями 7 и каталитическим покрытием 8 на наружной поверхности. Отверстия 7 вставки 6 выполнены так, что площадь ортогональной проекции отверстий 7 вставки 6 на поверхность катализатора 5 равна 0. Кроме того, вставка 6 выполнена так, что степень черноты наружной поверхности вставки 6 к степени черноты ее внутренней поверхности больше единицы, а отношение диаметра da вставки б к наружному диамет-,

ру катализатора 5 мрщ.ше отношения внутреннего диаметр.ч dr трубы 3 к диаметру dB вставки б.

Вставка 6 может быть изготовлена из тонкой пластины термостойкого металла (сталь Х12Н10Т толщиной 0.1 мм).

Каталитическое покрытие 8 при этом может быть выполнено путем плазменного напыления порошка металлического никеля

на поверхность вставки 6.

При этих условиях степень черноты наружной поверхности вставки б в условиях эксплуатации должна быть равна 0.97. Степень черноты шлифованной внутренней поверхности вставки 6 должна быть равна 0,52-0,62.

Значения и соотношения диаметров наружной трубы 3, вставки 6 и катализатора 5 определяют тепловым расчетом, исходя из

условия интенсификации теплообмена.

В составе установки термохимического аккумулирования тепловой энергии на базе высокотемпературного ядерного реактора (на рис. не показан) в системе дальнего теплоснабжения аппарат 1 по тракту горячего теплоносителя промежуточного контура соединен с высокотемпературным промежуточным теплообменником 9 и парогенератором 10. Циркуляция горячего

теплоносителя промежуточного контура обеспечивается работой газодувки 11. По тракту технологического теплоносителя аппарат 1 соединен с источником исходной смеси через распределительный коллектор

12 и с потребителем через коллектор 13.

Аппарат для каталитической конверсии метана работает следующим образом,

Исходная парогазовая смесь из распределительного коллектора 12 по опускным

трубам 4 поступает в зону конверсии, образованную кольцевым каналом между внутренней поверхностью наружных труб 3 и наружной поверхностью катализатора 5, в котором установлена перфорированная

вставка 6.

В кольцевом канале по мере перемещения реагирующей смеси происходит эндотермическая реакция каталитической

конверсии метана на поверхности катализатора 5 и каталитически активном покрытии 8 вставки б за счет тепла горячего теплоносителя промежуточного контура, передаваемого через стенку наружной трубы 3 потоку

реагирующей смеси. Процесс конверсии метана сопровождается интенсивным термохимическим аккумулированием тепловой энергии, воспринятой потоком реагирующей смеси. Образующийся конвертированный газ отводится в коллектор 13, откуда

поступает к потребителю по тракту конвертированного газа

Установка перфорированной вставки 6 коаксиально и с зазором на катализаторе 5 позволяет избежать перегрева его поверхности. Характер выполнения перфорацион- ных отверстий 7 исключает прямой лучистый теплообмен между наружной трубой 3 и катализатором 5. Кроме того, степень перфорации такова, что обеспечивает свободный переток реагирующей смеси через встааку 6 в обоих направлениях.

Превышение степени черноты наружной поверхности вставки 6 относительно степени черноты ее внутренней поверхности позволяет увеличить тепловосприимчи- вость самой вставки б, причем поглощаемая вставкой б тепловая энергия излучения интенсивно передается омывающему ее потоку реагирующей смеси, повышая реакционную способность последней.

Выбранное соотношение диаметров наружной трубы 3, вставки б и катализатора 5 обеспечивает интенсификацию лучистого теплопер носа с наружной трубы 3 на вставку 6 и соответствующее снижение лучистого теплопереноса с вставки 6 на катализатор 5. причем лучистый теплоперенос с вставки 6 на катализатор 5 будет тем нижо. чем больше отношение степени черноты наружной поверхности вставки б к степени черноты ее внутренней поверхности, а также чем больше отношение внутреннего диаметра наружной трубы 3 к диаметру вставки 6 отношения диаметра вставки б к диаметру катализатора 5.

Снабжение наружной поверхности вставки 6 каталитически активным покрытием 8 позволяет интенсифицировать суммарный теплоперенос от наружной трубы 3 на вставку 6 и к потоку реагирующей смеси и интенсифицировать процесс термохимического аккумулирования тепловой энергии за счет создания по сечению кольцевого канала от стенки наружной трубы 3 к оси оптимальных профилей температурного и концентрационного полей, а следовательно и необходимых уровней интенсивности тепломассообмена и химического реагирования.

В результате внедрения предлагаемого изобретения повышается термохимическая эффективность аппарата для каталитической конверсии метана, что пноажается в повышении удрпьмой прои но ,ительности

реакционных элементов за счет интенсификации процесса конверсии

При неизменных габаритах и производительности аппарата может быть существенно снижена температура проведения процесса, что позволит увеличить срок службы труб и катализатора, снизить эксплуатационные расходы на катализатор и металл труб.

По сравнению с высокопроизводительным трубчатым агрегатом каталитической конверсии природного газа в производстве аммиака (1360 т МНз/сут), содержащим реакционные элементы, выполненные в виде

труб с произвольной засыпкой гранулированного катализатора, и принятым в качестве базового объекта, предполагаемый экономический эффект только от снижения затрат на металл реакционных элементов и

катализатор составит 393 тыс. руб. в год на один агрегат.

Формула изобретения

1.Аппарат для каталитической конвер- сии метана, состоящий из реакционных элементов, каждый из которых содержит трубу, в которой коаксиально и с зазором относительно внутренней поверхности трубы закреплен катализатор, отличающийся

тем, что, с целью повышения термохимической эффективности аппарата за счет интенсификации процесса конверсии, каждый реакционный элемент снабжен перфорированной вставкой, коаксиально с зазором установленной на катализаторе, при этом перфорация вставки выполнена в виде щелевых отверстий, ограниченных противоположно направленным отгибами кромок линейных прорезей, сориентированных в

плоскостях, поперечных продольной оси вставки.

2.Аппарат по п. 1,отличающийся тем, что наружная поверхность перфорированной вставки, обращенная в сторону внутренней поверхности трубы, выполнена зачерненной, а внутренняя поверхность, обращенная в сторону наружной поверхности катализатора, - зеркальной, при этом диаметр вставки равен

dn VdT oV.

где dB - диаметр вставки;

dr - внутренний диаметр трубы: di - наружный диаметр катализатора.

FKr/

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКЦИОННЫЙ ЭЛЕМЕНТ ГЕТЕРОГЕННО-КАТАЛИТИЧЕСКОГО РЕАКТОРА | 2000 |

|

RU2192924C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР-ПРИЕМНИК И СПОСОБ ОСУЩЕСТВЛЕНИЯ ТЕРМОХИМИЧЕСКИХ ПРЕВРАЩЕНИЙ СВЕТОВОЙ ЭНЕРГИИ | 1995 |

|

RU2100713C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 1992 |

|

RU2042421C1 |

| КАТАЛИТИЧЕСКИЙ ГЕЛИОРЕАКТОР | 1991 |

|

RU2030694C1 |

| ИНТЕГРАЛЬНЫЙ РЕАКТОР (ВАРИАНТЫ), СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, СПОСОБ ОДНОВРЕМЕННОГО ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ И ЭНДОТЕРМИЧЕСКИХ РЕАКЦИЙ (ВАРИАНТЫ) | 2002 |

|

RU2290257C2 |

| Устройство для конверсии природного газа | 1987 |

|

SU1504479A1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ СОЛНЕЧНОЙ ЭНЕРГИИ | 2012 |

|

RU2485416C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ ВОДЫ | 2011 |

|

RU2480399C1 |

| КОНВЕКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2009 |

|

RU2417834C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2001 |

|

RU2208475C2 |

Область использования: изобретение относится к промышленной теплоэнергетике и может быть применено в отраслях промышленности, использующих конвертированный газ. Аппарат для каталитической конверсии метана состоит из реакционных элементов. Реакционный элемент содержит наружную трубу, в которой коаксиально и с зазором относительно внутренней поверхности наружной трубы закреплен катализатор. Новым в аппарате является то, что каждый реакционный элемент снабжен перфорированной вставкой,коаксиально и с зазором установленной на катализаторе. Отверстия вставки выполнены так, что плс- щадь ортогональной проекции отверстий на поверхность катализа тора равна нулю, Отношение степени черн оты наружной повер хности вставки к степени черноты ее внутренней поверхности больше единицы. Отношение внутреннего диаметра наружной трубы к диаметру вставки больше отношения диаметра вс т авки к й Зруж ном у диаметру катэлизато р аТ Наружная поверхность вставки снабжена каталитически ак- тй внътм ПокрьТпТем, 1 з. п. ф-лы, 3 ил. (Л С

,,..,... ,U .iaJuJt-,

т ч

,..А.:,;-.-. « i ; rj

/

J2808Јl

А-А

5 4

Фиг.З

| Методическая рекуперативная печь для нагрева металла | 1961 |

|

SU142669A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Рекуператор для паровой конверсии природного газа | 1979 |

|

SU1016660A1 |

Авторы

Даты

1992-12-15—Публикация

1990-03-30—Подача