Изобретепие относится к npoNOiiuuieH- ной теплоэнергетике и может быть использовано в нагревательных печах, теплосиловых аппаратах, энерготехнологических и огнетехнических установках.

Цель изобретения - повышение эффективности и надежности.

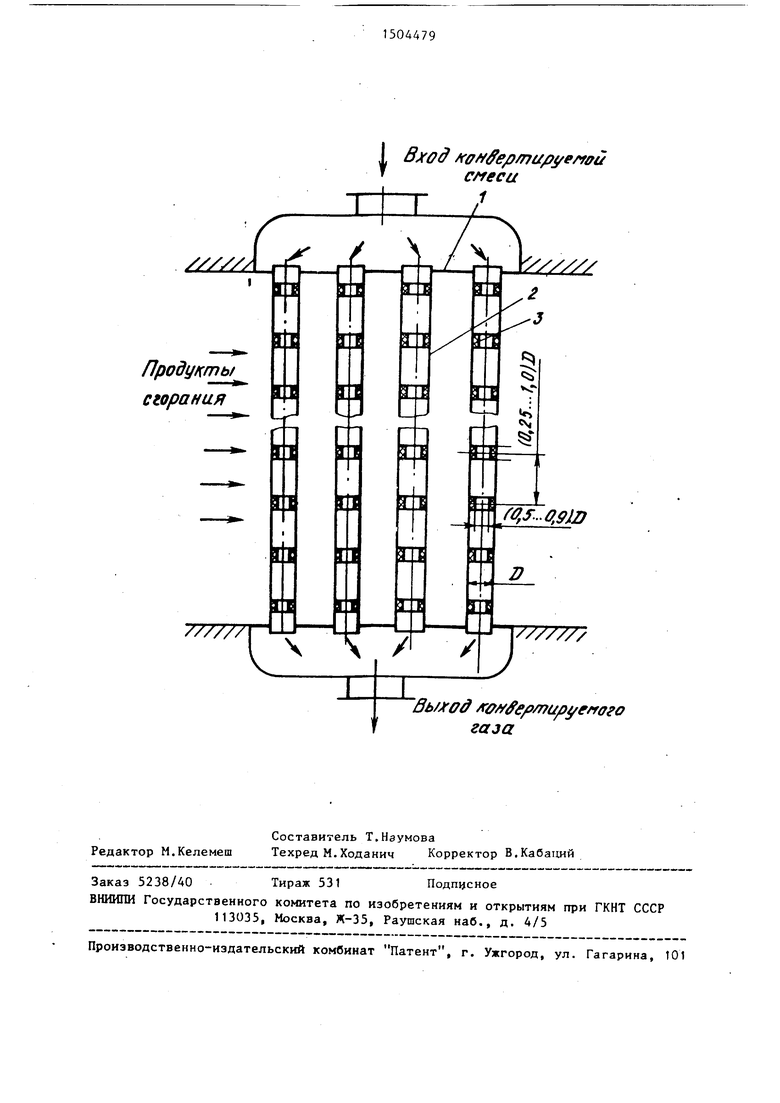

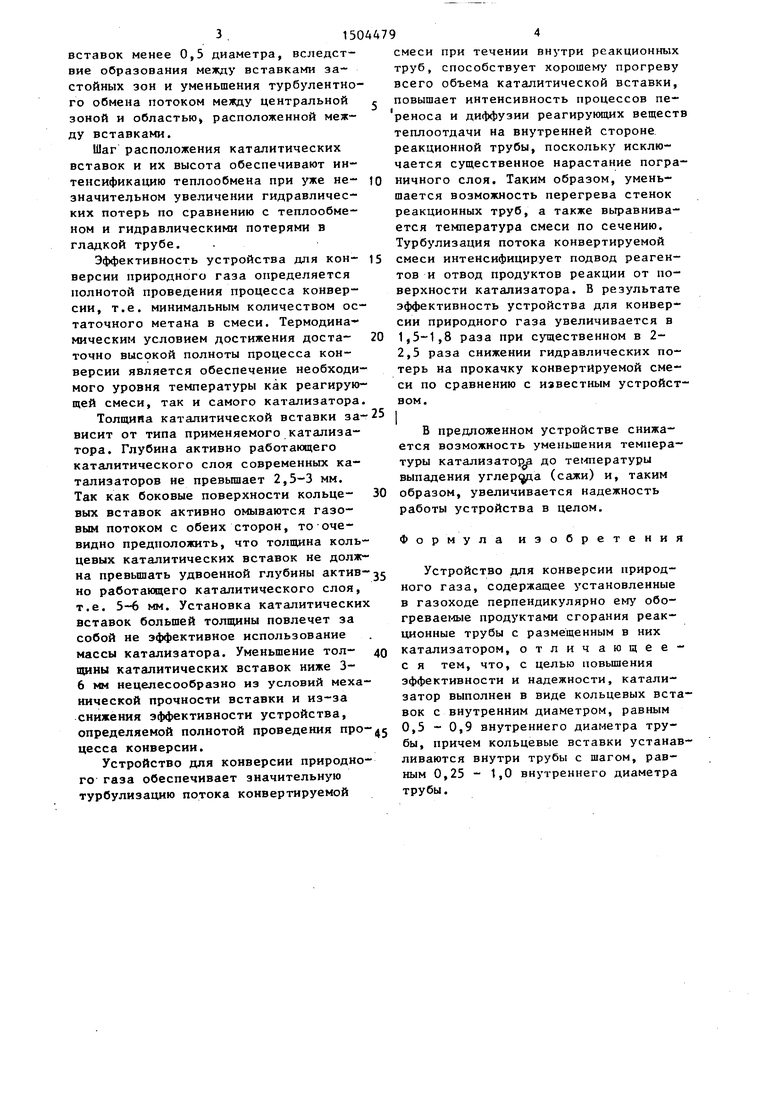

На чертеже показано устройство для конверсии природного газа.

Устройство содержит трубную доску 1, реакционную трубу 2, кольцевую вставку 3 из катализатора.

Устройство для конверсии природного газа работает следующим образом.

Продукты сгорания омывают реакционные трубы 2, закрепленные в трубной доске 1, и нагревают их. Внутри реакционных труб установлены вставки из катализатора 3. Конвертируемая смесь

газов, протекая внутри реакционных труб, нагревается от стенок трубы и их вставок.

Увеличение внутреннего диаметра каталитических вставок (более 0,9 внутреннего диаметра) как увеличение шагл (более 1,0 диаметра) уменьшает наружную поверхность катализатора, а значит уменьшает эффективность и надежность устройства. Уменьшение внутреннего диаметра каталитических вставок менее 0,5 диаметра приводит к уменьшению гидравлического диаметра канала, т.е. yвeличefIию гидравлических потерь, ослаблению турбулизирую- щего эффекта, вследствие проскока потока в центральной части реакционной трубы. Уменьшению эффективности и надежности устройства способствует также уменьшение шага расположения

ел

О 4 4:

вставок менее 0,5 диаметра, вследствие образования между вставками застойных зон и уменьшения турбулентного обмена потоком между центральной зоной и областью расположенной между вставками.

Шаг расположения каталитических вставок и их высота обеспечивают интенсификацию теплообмена при уже не- значительном увеличении гидравлических потерь по сравнению с теплообменом и гидравлическими потерями в гладкой трубе.

Эффективность устройства для кон- версии природного газа определяется полнотой проведения процесса конверсии, т.е. минимальным количеством остаточного метана в смеси. Термодинамическим условием достижения доста- точно высокой полноты процесса конверсии является обеспечение необходимого уровня температуры как реагирующей смеси, так и самого катализатора.

Толщияа каталитической вставки зависит от типа применяемого катализатора. Глубина активно работающего каталитического слоя современных катализаторов не превьппает 2,5-3 мм. Так как боковые поверхности кольце- вых вставок активно омываются газовым потоком с обеих сторон, то очевидно предположить, что толщина кольцевых каталитических вставок не должна превышать удвоенной глубины актив- но работающего каталитического слоя, т.е. 5-6 мм. Установка каталитических вставок большей толщины повлечет за собой не эффективное использование массы катализатора. Уменьшение тол- щины каталитических вставок ниже 3- 6 мм нецелесообразно из условий механической прочности вставки и из-за снижения эффективности устройства, определяемой полнотой проведения npoцесса конверсии.

Устройство для конверсии природного газа обеспечивает значительную турбулизацию потока конвертируемой

смеси при течении внутри реакционных труб, способствует хорошему прогреву всего объема каталитической вставки, повышает интенсивность процессов пе- реноса и диффузии реагирующих вещест теплоотдачи на внутренней стороне реакционной трубы, поскольку исключается существенное нарастание пограничного слоя. Таким образом, уменьшается возможность перегрева стенок реакционных труб, а также выравнивается температура смеси по сечению. Турбулизация потока конвертируемой смеси интенсифицирует подвод реагентов и отвод продуктов реакции от поверхности катализатора. В результате эффективность устройства для конверсии природного газа увеличивается в 1,5-1,8 раза при существенном в 2- 2,5 раза снижении гидравлических потерь на прокачку конвертируемой смеси по сравнению с известным устройством.

I

В предложенном устройстве снижается возможность уменьшения температуры катализатору до тег-шературы выпадения углер а (сажи) и, таким образом, увеличивается надежность работы устройства в целом.

Формула изобретения

Устройство для конверсии природного газа, содержащее установленные в газоходе перпендикулярно ему обо- гревае1-1ые продуктами сгорания реакционные трубы с размещенным в них катализатором, отличающее- с я тем, что, с целью повьш1ения эффективности и надежности, катализатор выполнен в виде кольцевых вставок с внутренним диаметром, равным 0,5 - 0,9 внутреннего диаметра трубы, причем кольцевые вставки устанавливаются внутри трубы с шагом, равным 0,25 - 1,0 внутреннего диаметра трубы.

I

/fffff epmupye/ ffftf смеси

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ И СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА | 2008 |

|

RU2383819C1 |

| Теплохимический генератор | 2018 |

|

RU2679770C1 |

| Тепловодородный генератор | 2021 |

|

RU2757044C1 |

| КОМПЛЕКСНОЕ УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ И СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА | 2014 |

|

RU2575592C1 |

| Способ получения водородсодержащего газа | 1982 |

|

SU1104103A1 |

| Аппарат для каталитической конверсии метана | 1990 |

|

SU1780826A1 |

| Реактор синтез-газа и способ получения синтез-газа в таком реакторе | 2021 |

|

RU2796425C1 |

| ФОТОТЕРМОКАТАЛИТИЧЕСКИЙ РЕАКТОР ЭКОЛОГИЧЕСКОЙ ОЧИСТКИ ВЫБРОСНЫХ ГАЗОВ | 2005 |

|

RU2279308C1 |

| КОНВЕРТОР ДЛЯ ДВУХСТУПЕНЧАТОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1998 |

|

RU2131765C1 |

| Каталитический реактор | 2018 |

|

RU2674950C1 |

Изобретение относится к промышленной теплоэнергетике и может быть использовано в нагревательных печах, теплосиловых аппаратах, энерготехнологических и огнетехнических установках. Цель изобретения - повышение эффективности и надежности. В реакционных трубах устройства для конверсии природного газа устанавливаются кольцевые вставки из катализатора с внутренним диаметром 0,5-0,9 и шагом 0,5-1,0 от внутреннего диаметра трубы. Толщина вставок зависит от катализатора и составляет @ 5-6 мм. Установка кольцевых вставок способствует разрушению пограничного слоя и турбулизации течения, т.е. интенсифицирует процессы переноса и теплообмена в реакционных трубах, а также конверсию метана в смеси. 1 ил.

ff// e/y u yefro o газа

| Рекуператор для паровой конверсии природного газа | 1979 |

|

SU1016660A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1989-08-30—Публикация

1987-03-31—Подача