Изобретение относится к металлургии и может быть использовано при получении сортового проката из легированных конструкционных сталей.

Наиболее близким к предложенному является способ получения сортового проката из непрерывнолитых марганцовистых и кремнемарганцовистых легированных конструкционных сталей, включающий нагрев непрерывнолитых заготовок, их выдачу из нагревательного устройства, горячую прокатку до конечного заданного сечения, по- следеформационное подстуживание проката, повторный нагрев до температур межкритического интервала и его охлаждение.

Однако сортовой прокат, полученный по данному способу, зачастую имеет дополнительную структурную неоднородность. Наблюдается также повышенная вероятность трещиноообразования Это вызвано тем, что неоптимальные температурные условия деформации и последующего термического воздействия не способствуют фиксации полученной структуры металла

Наличие дефектов указанных типов приводит к ухудшению качества металла и уменьшает выход годного.

Цель изобретения является улучшение качества проката путем снижения трещино- образования и структурной неоднородности металла.

Поставленная цель достигается тем, что в известном способе получения сортового проката из непрерывнолитых и кремнемарганцовистых легированных конструкционных сталей, включающем нагрев непрерывнолитых заготовок, их выдачу из нагревательного устройства, горячую прокатку до конечного заданного сечения, по- следеформационное подстуживание проката, повторный нагрев до температур межкритического интервала и его охлаждение, выдачу заготовок из нагревательного устройства, горячую прокатку и повторный нагрев ведут до температур в соответствии со следующей зависимостьюTi Tn+a-xi-sin2bxi,

где Т, - температура металла в i-ый момент процесса получения сортового проката, °С,

(Л

С

ivi Со О

00 00

о

Tn - температура последеформацион- ного подстуживания, °С;

а - эмпирический коэффициент ( ... 210° С/ч);

b - эмпирический коэффициент (,30 ... 1,43 рад/ч);

xi - показатель текущей продолжительности процесса получения сортового проката к Кому моменту времени (,4- г i, ч); Л - текущая продолжительность процесса получения сортового проката к Кому моменту времени ( ... 4 ч).

Выдача непрерывнолитых заготовок из нагревательного устройства, горячая прокатка и повторный нагрев до температур в соответствии с вышеприведенной зависимостью по сравнению с известными техническими решениями обеспечивает достижение нового результата и позволяет улучшить качество продукции.

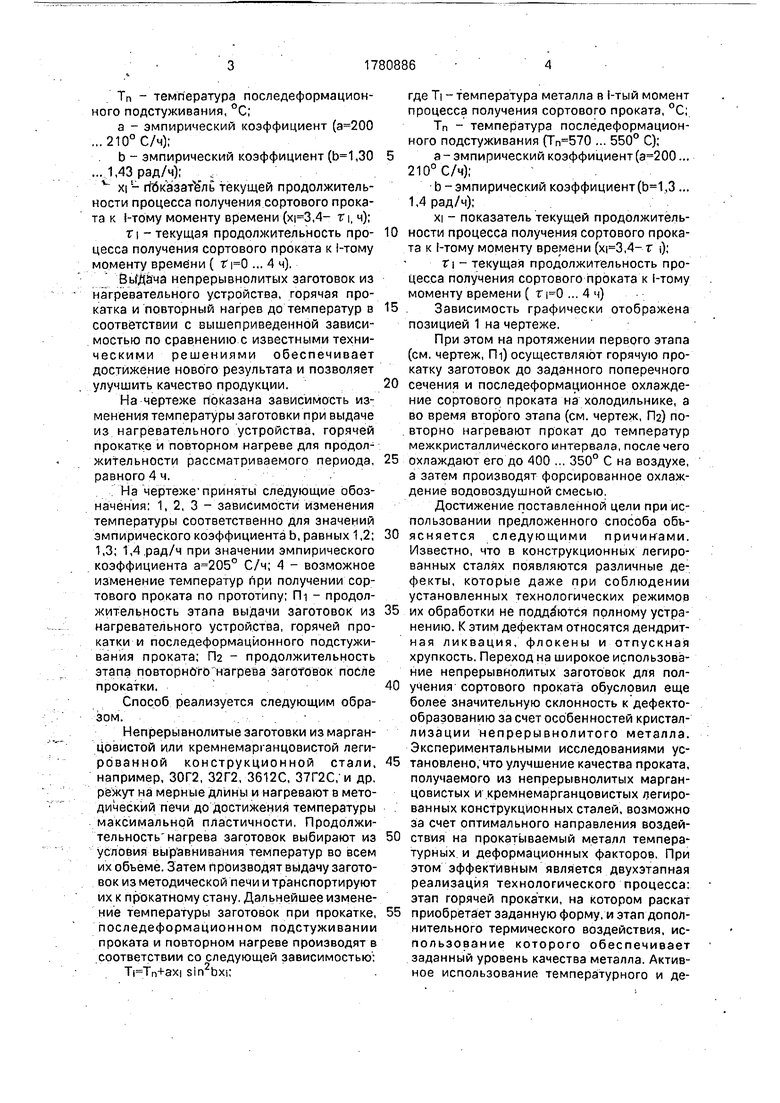

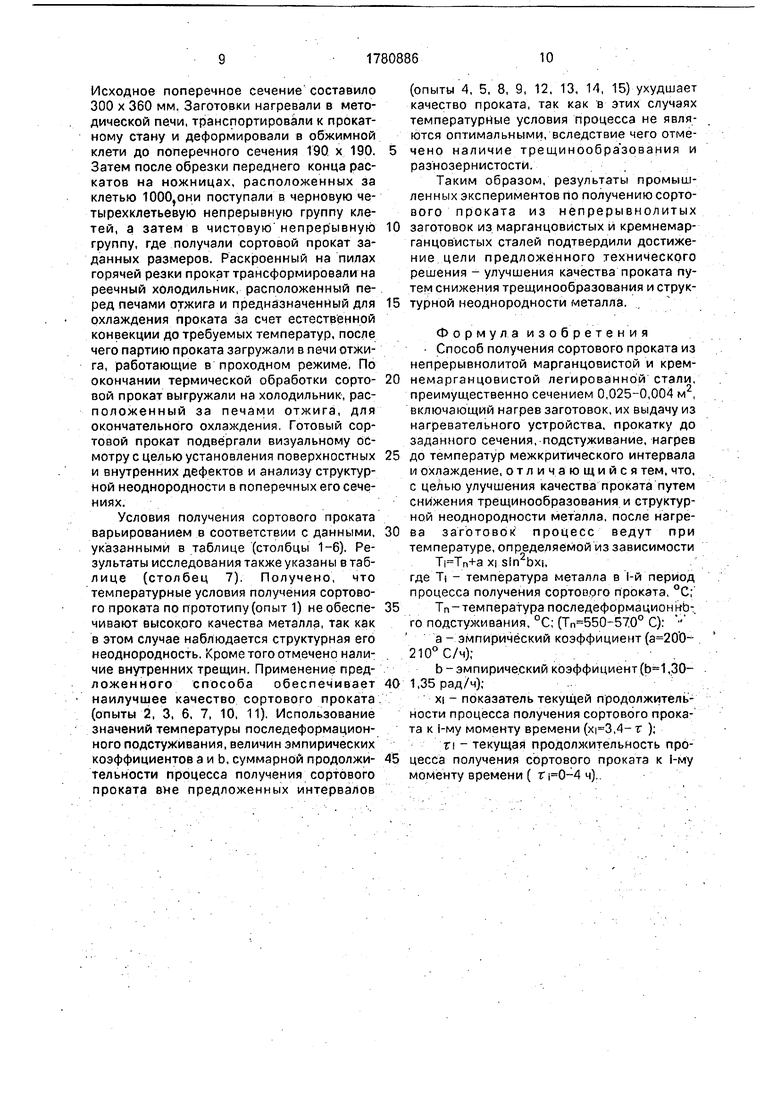

На чертеже показана зависимость изменения температуры заготовки при выдаче из нагревательного устройства, горячей прокатке и повторном нагреве для продолжительности рассматриваемого периода, равного 4 ч.

На чертеже1 приняты следующие обозначения: 1, 2, 3 - зависимости изменения температуры соответственно для значений эмпирического коэффициента Ь, равных 1,2; 1,3; 1,4 рад/ч при значении эмпирического коэффициента С/ч; 4 - возможное изменение температур при получении сортового проката по прототипу; Пч - продолжительность этапа выдачи заготовок из нагревательного устройства, горячей прокатки и последеформацйонного подстуживания проката; Па - продолжительность этапа повторного нагрева заготовок после прокатки.

Способ реализуется следующим образом.

Непрерывнолитые заготовки из марганцовистой или кремнемарганцовистой легированной конструкционной стали, например, ЗОГ2, 32Г2, 3612С, 37Г2С, и др. режут на мерные длины и нагревают в методический печи до достижения температуры максимальной пластичности. Продолжительность нагрева заготовок выбирают из условия выравнивания температур во всем их объеме. Затем производят выдачу заготовок из методической печи и транспортируют их к прокатному стану. Дальнейшее изменение температуры заготовок при прокатке, последеформационном подстуживании проката и повторном нагреве производят в соответствии со следующей зависимостью: Ti Tn+axi sin2bxK

где TI - температура металла в i-тый момент процесса получения сортового проката, °С; Тп - температура последеформацйонного подстуживания ( ... 550° С);

а - эмпирический коэффициент (...

210° С/ч);

Ь-эмпирический коэффициент(,3... 1,4 рад/ч);

xi - показатель текущей продолжительности процесса получения сортового проката к i-тому моменту времени (,4- т 0;

Л - текущая продолжительность процесса получения сортового проката к i-тому моменту времени ( ... 4 ч)

Зависимость графически отображена позицией 1 на чертеже.

При этом на протяжении первого этапа (см. чертеж, П-i) осуществляют горячую прокатку заготовок до заданного поперечного

сечения и последеформационное охлаждение сортового проката на холодильнике, а во время второго этапа (см. чертеж, Па) повторно нагревают прокат до температур межкристаллического интервала, после чего

охлаждают его до 400 ... 350° С на воздухе, а затем производят форсированное охлаждение водовоздушной смесью.

Достижение поставленной цели при использовании предложенного способа объясняется следующими причинами. Известно, что в конструкционных легированных сталях появляются различные дефекты, которые даже при соблюдении установленных технологических режимов

их обработки не поддаются полному устранению. К этим дефектам относятся дендрит- ная ликвация, флокены и отпускная хрупкость. Переход на широкое использование непрерывнолитых заготовок для получения сортового проката обусловил еще более значительную склонность к дефекто- образованию за счет особенностей кристал- лизации непрерывнолитого металла. Экспериментальными исследованиями установлеио, что улучшение качества проката, получаемого из непрерывнолитых марганцовистых и кремнемарганцовистых легированных конструкционных сталей, возможно за счет оптимального направления воздей0 ствия на прокатываемый металл температурных и деформационных факторов. При этом эффективным является двухэтапная реализация технологического процесса: этап горячей прокатки, на котором раскат

5 приобретает заданную форму, и этап дополнительного термического воздействия, использование которого обеспечивает заданный уровень качества металла. Активное использование температурного и деформационного факторов предполагает достижение рациональных условий эксплуатации технологического оборудования. При заданной суммарной вытяжке для достижения высокого качества сортового проката требуется конкретизация в изменении температур металла в течение всей продолжительности процесса производства проката.

Опытным путем определено, что нагрев непрерывнолитых заготовок из марганцовистых и кремнемарганцовистых сталей и выдачу их из нагревательных устройств необходимо производить при температурах от 1240 до 1120° С. Более высокие температуры нагрева заготовок приводят к перегреву и пережогу металла рассматриваемого химического состава. Более низкие температуры нагрева и выдачи заготовок из нагревательного устройства, чем вышеназванные, не обеспечивают протекание деформационных процессов в металле. При этом существенно замедляется процесс выравнивания химического состава по сечению литой заготовки, что приводит к значительной неоднородности в распределении физико-механических свойств металла по сечению готового сортового проката. Далее в течение первого этапа получения сортового проката при деформационном воздействии на металл в аустенитной области, необходимо монотонно снижать температуру раската, что приводит к интенсивной проработке литой дендритной структуры и при дальнейшем последеформационном охлаждении с протекающим при этом превращении аустенита создает предпосылки для повышенного уровня прочностных свойств металла в готовом прокате. При этом продолжительность этапа Пч отмомен- та времени выдачи заготовок из печи до охлаждения проката с уровнем температур 550 ... 570° С должна быть в пределах 60 ... 45 мин.

Охлаждение до более низких температур является неэффективным, так как в этом случае теряется преимущество использования тепла прокатного нагрева металла, Охлаждение до более высоких температур не обеспечивает фиксации деформированной структуры, приводит к разнозернистости и нестабильности уровня механических свойств готового проката. Продолжительность этапа Hi менее 45 мчн приводит к наличию температурного градиента по сечению заготовок, что обусловливает повышенный уровень остаточных напряжений в объеме металла и увеличению вероятности образования внутренних трещин. Продолжительность этапа Пч более 1 ч снижает уровень показателя твердости металла. Выбор

последующей термообработки в технологическом потоке металла обусловливается необходимостью снятия остаточных напряжений и приближения структуры ста- 5 ли к равновесной при сохранении сформированного уровня прочностных свойств. Экспериментальные исследования, выполненные в промышленных условиях, показали, что оптимальный температурный режим

0 проката для обеспечения всех перечисленных требований включает подъем температур с 550 ... 570° С до 780 ... 800° С, выдержку и последующее снижение температур до указанных 550... 570° С. Продолжительность эта5 па должна составить 2,5 ... 3,0 ч.

Подъем температур ниже 780 ... 800° С для рассматриваемых кремнемарганцовистых сталей не достаточен для аустенизации металла, следствием этого будет образова0 ние в термообработанном прокате дополнительной структурной неоднородности при наличии зернистого перлита. Подъем температур выше 800° С нецелесообразен, так как длительное пребывание металпа при таких

5 температурах приводит к заметному обезуглероживанию поверхностных слоев металла и снижению в последующем эксплуатационных свойств изделий. Продолжительность этапа менее 2,5 ч не

0 обеспечивает полного выравнивания структурной неоднородности и снятия остаточных напряжений. Продолжительность этапа П2 более трех часов имеет привести к росту аустенитных зерен и снижению ударной

5 вязкости зя счет повышения порога хладноломкости стали.

В дальнейшем производят охлаждение проката. Требуемый характер изменения температур металла во времени при выдаче

0 заготовок из нагревательного устройства, горячей прокатке, последеформационном подстуживании проката и повторного нагрева в течение этапов Пт и П2 представляет собой таким образом периодический про5 цесс с уменьшением величины значений функции при переходе от экстремума к экстремуму (фиг. 1). Учитывая, что интервал изменения температур для рассматриваемого периодического процесса изменяется от ее

0 минимального значения для последеформа- ционного подстуживания (Тп) до текущих значений в рассматриваемый момент процесса получения сортового проката (Т,), то разность (Т|-Тп) будет пропорциональна ве5 личине х, sin2xi, где xi - показатель текущей продолжительности процесса получения сортового проката к i-тому моменту времени, изменяющийся в интервале от 0 до 1.

0При этом использование сомножителя описывает существующее условие Ti

и положительные, периодически изменяющиеся значения соответственно Т|-ТП, а введение сомножителя xl линейно изменяет величину экстремальных значений Ti для различных полупериодов в протекании про- цесса. Обеспечение заданных из условия получения высококачественного проката значений температур металла в каждый момент времени достигается введением в рассмотрение эмпирических коэффициентов а и Ь:

(ТгТп)а х| sln2bxi.

Таким образом, изменение температур непрерывнолитой кремнемарганцовистой стали при выдаче заготовок из нагреватель- ного устройства горячей прокатки, последе- формационном подстуживании проката и повторном нагреве определяется зависимостью

X slrTbxi,

где Ti - температура металла в i-ый момент процесса получения сортового проката, °С; Тп - температура последеформацион- ного подстуживания, °С ( ... 550° С);

а - эмпирический коэффициент, °С/ч; b - эмпирический коэффициент, рад/ч; X - показатель текущей продолжительности процесса получения сортового проката к i-тому моменту времени (,4- Т).

Исходя из необходимой суммарной продолжительности процесса получения сортового проката как суммы этапов ГИ+П2 и описания уменьшения экстремальных значений TI, связь между текущей продолжительностью процесса к Кому моменту времени г i и показателем текущей продолжительностью процесса xi имеет следующий вид ,4- т i, где г ... 4 ч.

Экспериментально установлено, что для обеспечения высокого качестве сорто- вого проката из кремнемарганцовистой стали эмпирические коэффициенты а и b должны находится в следующих интервалах: ... 210° С/ч, ,3 ... 1,35 рад/ч. При значениях а, больших чем 210° С/ч, чрезмерно повышается уровень температур заготовок на всех технологических стадиях. Это приводит к перегреву и пережогу заготовок перед их выдачей из нагревательного устройства, недостаточной проработке ли- той структуры металла при прокатке, так как деформация будет осуществляться в этом случае в большей степени по границам де- ндритов. Следствием этого зачастую является наличие трещин во внутренних объемах проката. Не в полной мере осуществляется фиксация деформированной структуры, при промежуточном охлаждении, что обусловливает разнозернистость и

колебания уровня механических свойств проката. При значениях а, меньших чем 220° С/ч, уровень температур заготовок на раз- личных стадиях получения сортового проката недостаточен для обеспечения высокого качества металла. Наблюдается значительная неоднородность химического состава по сечению нагретых заготовок, возникающая вследствие недостаточного их нагрева и определяющая пониженный уровень механических свойств метаяла в осевой зоне готового проката. Кроме того прокатка марганцовистых и кремнемарганцовистых сталей при пониженных температурах сопровождается значительным исчерпанием ресурса пластичности металла и повышением вероятности образования поверхностных дефектов. В данном случае наблюдается, так,же недостаточный для осуществления ауст енизации подъем температур металла на этапе Па, что приводит к дополнительной структурной неоднородности и трещинообразованию металла.

Значения эмпирического коэффициента Ь, более значительные, чем 1,35 рад/ч, обусловливают применение повышенных температур нагрева заготовок к их перегреву, кроме того при этом уменьшение температуры заготовок до 550 ... 5/0° С в течение этапа П1 происходит более 1 ч, что в результате снижает прочностные характеристики проката из рассматриваемых сталей. Значения b меньше, чем 1,30 рад/ч, приводят к заметному обезуглероживанию поверхностных слоев проката при повторном нагреве, что снижает эксплуатационные свойства изделий, Одновременно недопустимо уко- рачиаается продолжительность этапа П1 (поз. ),что вызывает значительный градиент температур и повышенный уровень остаточных термических напряжений, который при существенной неоднородности распределения вредных примесей в объеме металла является причиной внутреннего трещинооб- разования.

Следовательно, наилучшее качество проката из марганцовистых и кремнемарганцовистых сталей обеспечивается в том случае, если изменение температур заготовок по предложенному способу ведут при значениях эмпирических коэффициентов а и Ь, находящихся соответственно в интервалах 210 ... 200° С/ч и 1,35 ... 1,30 рад/ч.

П р и м е р. В условиях прокатного стана 700 с обжимной реверсивностью клетью 1000 провели промышленные эксперименты по прокатке непрерывнолитых заготовок из марганцовистой стали 32Г2 и кремнемарганцовистой стали 36Г2С до получения круглого сортового проката диаметром 120 мм.

Исходное поперечное сечение составило 300 х 360 мм. Заготовки нагревали в методической печи, транспортировали к прокатному стану и деформировали в обжимной клети до поперечного сечения 190 х 190. Затем после обрезки переднего конца раскатов на ножницах, расположенных за клетью 1000,они поступали в черновую че- тырехклетьевую непрерывную группу клетей, а затем в чистовую непрерывную группу, где получали сортовой прокат заданных размеров. Раскроенный на пилах горячей резки прокат трансформировали на реечный холодильник, расположенный перед печами отжига и предназначенный для охлаждения проката за счет естественной конвекции до требуемых температур, после чего партию проката загружали в печи отжига, работающие в проходном режиме. По окончании термической обработки сорто- вой прокат выгружали на холодильник, расположенный за печами отжига, для окончательного охлаждения, Готовый сортовой прокат подвергали визуальному осмотру с целью установления поверхностных и внутренних дефектов и анализу структурной неоднородности в поперечных его сечениях.

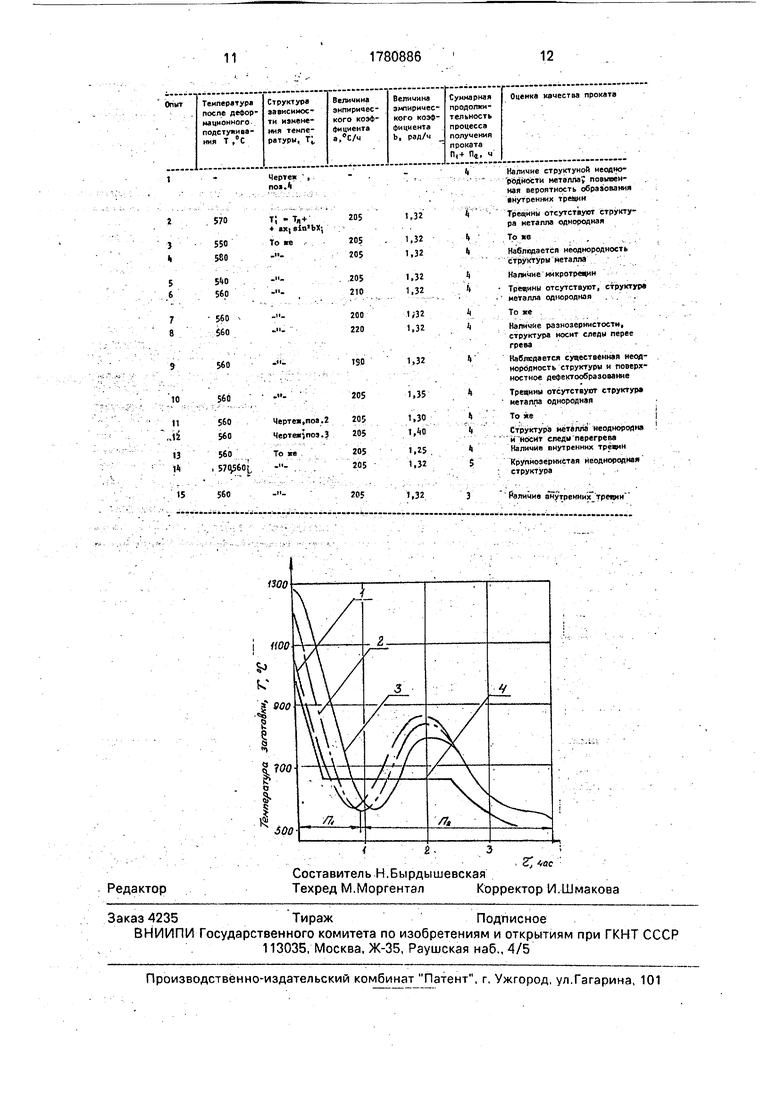

Условия получения сортового проката варьированием в соответствии с данными, указанными в таблице (столбцы 1-6). Результаты исследования также указаны в таб- лице (столбец 7). Получено, что температурные условия получения сортового проката по прототипу (опыт 1) не обеспе- чивают высокого качества металла, так как в этом случае наблюдается структурная его неоднородность. Кроме того отмечено наличие внутренних трещин. Применение предложенного способа обеспечивает наилучшее качество сортового проката (опыты 2, 3, 6, 7, 10, 11). Использование значений температуры последеформацион- ного подстуживания, величин эмпирических коэффициентов а и Ь, суммарной продолжи- тельности процесса получения сортового проката вне предложенных интервалов

(опыты 4, 5, 8, 9, 12, 13, 14, 15) ухудшает качество проката, так как в этих случаях температурные условия процесса не являются оптимальными, вследствие чего отмечено наличие трещинообра зования и разнозернистости.

Таким образом, результаты промышленных экспериментов по получению сортового проката из непрерывнолитых заготовок из марганцовистых и кремнемар- ганцовистых сталей подтвердили достижение цели предложенного технического решения - улучшения качества проката путем снижения трещинообразования и структурной неоднородности металла.

Формула изобретения Способ получения сортового проката из непрерывнолитой марганцовистой и крем- немарганцовистой легированной стали, преимущественно сечением 0,025-0,004 м2, включающий нагрев заготовок, их выдачу из нагревательного устройства, прокатку до заданного сечения, подстуживание, нагрев до температур межкритического интервала и охлаждение, отличающийся тем, что, с целью улучшения качества проката путем снижения трещинообразования и структурной неоднородности металла, после нагрева заготовок процесс ведут при температуре, определяемой из зависимости

xi sln2bxj,

где Т| - температура металла в 1-й период процесса получения сортового проката, °С;

Тп-температура последеформационн-Ь- го подстуживания, °С; (Тп 550-570° С):

а - эмпирический коэффициент ( 210° С/ч);

b - эмпирический коэффициент (,30- 1,35 рад/ч);

xi - показатель текущей продолжительности процесса получения сортового проката к i-му моменту времени (,4- т );

л - текущая продолжительность процесса получения сортового проката к i-му моменту времени ( ч)

1300

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства горячекатаного сортового проката для изготовления крупногабаритных подшипников | 2024 |

|

RU2836665C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ ИЗ КРЕМНЕМАРГАНЦОВИСТОЙ СТАЛИ | 2008 |

|

RU2376392C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2410174C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДКАТА ДЛЯ ХОЛОДНОДЕФОРМИРОВАННОЙ АРМАТУРЫ | 2008 |

|

RU2360979C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО СОРТОВОГО ПРОКАТА ИЗ ПОДШИПНИКОВЫХ СТАЛЕЙ | 2005 |

|

RU2307176C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБИТИЗИРОВАННОЙ КАТАНКИ ОТВЕТСТВЕННОГО НАЗНАЧЕНИЯ | 2009 |

|

RU2369643C1 |

| Способ производства заготовок из кремнемарганцовистых марок сталей | 1991 |

|

SU1807897A3 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2010 |

|

RU2418866C1 |

| Способ изготовления проката | 1981 |

|

SU1006509A1 |

| СПОСОБ ПРОКАТКИ НИЗКОЛЕГИРОВАННОГО ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ НА ТОЛСТОЛИСТОВОМ РЕВЕРСИВНОМ СТАНЕ | 2014 |

|

RU2570272C1 |

Использование: изготовление проката из непрерывнолитой марганцовистой и кремнемарганцовистой стали. Сущность изобретения: заготовки нагревают до 1120- 1240° С, а далее термическую обработку ведут при определяемой в l-ый момент времени по зависимости Ti Tn+a-xi-sin2bxi, где Тп 550-750° С; а и b - эмпирические коэффициенты; ,4- т ; т - продолжительность процесса получения проката к i- тому моменту времени 1 табл , 1 ил.

| Бащенко А.П, и др Термомеханическая обработка конструкционных легированных сталей на структуру перлита - В сб | |||

| Улучшение эксплуатационных характеристик сталей и сплавов за счет оптимального легирования и термической обработки | |||

| М.: Металлургия, 1986, с | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1992-12-15—Публикация

1990-05-30—Подача