Изобретение относится к черной металлургии, в частности к способу получения высококачественного сортового проката из непрерывнолитой заготовки (НЛЗ) высокоуглеродистых подшипниковых марок стали предназначенных для изготовления шариков, роликов и колец крупногабаритных подшипников качения.

Сложные условия работы подшипников качения диктуют особые требования к качеству подшипниковой стали, которые должны обеспечивать надежную и длительную эксплуатацию подшипников. Особенно это касается требований к материалу крупных высоконагруженных подшипников. Основными требованиями, предъявляемыми к сортовому прокату для подшипников, являются чистота по неметаллическим включениям (в соответствии с ГОСТ 801-22), однородная бездефектная микроструктура по сечению, отсутствие карбидной полосчатости и остатков карбидной сетки по границам аустенитных зерен. Образование карбидной сетки и карбидной полосчатости связано с выделением избыточных карбидов и зависит как от химического состава стали, так и от режимов деформационно-термической обработки - температур нагрева и деформации, скорости и температурных интервалов последеформационного охлаждения.

Известен способ производства сортового проката, в том числе из подшипниковых сталей, включающий нагрев и прокатку слитка в заготовку, охлаждение горячекатаной заготовки, последующий ее нагрев до температуры аустенитизации 1120-1180°С, многопроходную прокатку до конечных размеров с температурой конца прокатки 930-970°С, ускоренное охлаждение водой до температуры 800-850°С и окончательное охлаждение на воздухе [Грудев А.П Технология прокатного производства. - М. Металлургия 1994 г., с. 140-143, 231-236].

При таком способе производства сортового проката из подшипниковых сталей в готовом профиле за счет замедленного охлаждения от температур 800-850°С присутствуют карбидная ликвация и полосчатость, а после отжига профилей для дальнейшей их переработки в структуре металла проявляются остатки карбидной сетки более 3 балла. Это снижает качество сортового проката и ухудшает его эксплуатационные свойства.

Известен также способ производства проката из подшипниковых сталей, включающий нагрев слитка из подшипниковой стали до 1240°С, прокатку на блюминге и непрерывно - заготовочном стане в заготовку квадратного сечения, охлаждение в термостате со средней скоростью 6,5°С/ч до 200°С, повторный нагрев до 1190°С и прокатку на мелкосортном стане в профиль круглого сечения, при этом температуру конца прокатки на выходе из последней клети стана поддерживают равной 925°С и охлаждают водой до 825°С, сматывают в бунт и охлаждают на воздухе (патент РФ №2201973, опубл. 10.04.2003 г.).

Недостатком данного способа является высокая вероятность выделения в структуре горячекатаного сортового проката избыточных карбидов с образованием замкнутой карбидной сетки по границам зерен в период охлаждения на воздухе с температуры 825°С до 200°С после окончания ускоренного охлаждения водой, в связи с чем данный способ предполагает проведение длительного сфероидизирующего отжига в качестве обязательной технологической операции для устранения карбидной неоднородности.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства горячекатаного сортового проката из подшипниковых сталей, включающий выплавку подшипниковой стали, ГОСТ 801-78, разливку, нагрев слитка под прокатку и гомогенизирующий отжиг 1200°С не менее 4 часов, прокатку производят при температуре начала деформации 1080°С с охлаждением на спокойном воздухе. Нагрев заготовки 1220°С, прокатка на диаметр 32-78 мм с окончанием при 1050-1070°С и последеформационное охлаждение проката в охлаждающих устройствах до температур самоотпуска в пределах 690-630°С. Недостатком данного способа производства является невозможность получить в горячекатаном прокате остатки карбидной сетки меньше 3 балла (Патент RU 2307176, опубл. 27.09.2007) - прототип.

Задачей, на решение которой направлено изобретение, является повышение качества массивных слитков подшипниковой стали (массой более 5 т) и вследствие этого улучшение качества сортового проката в горячекатаном состоянии, изготовленного из этих слитков, полученных из НЛЗ, для производства крупногабаритных подшипников за счет устранения карбидной ликвации, уменьшения балла полосчатости и остатков карбидной сетки (не более 2 балла).

Технический результат достигается способом производства горячекатаного сортового проката для изготовления крупногабаритных подшипников, включающий электрошлаковый переплав (ЭШП) непрерывнолитой заготовки (НЛЗ) из стали ШХ15 для получения слитков массой более 5 т, нагрев слитков с одновременной гомогенизацией по ступенчатому режиму, прокатку на передельную заготовку с последующим охлаждением, горячую прокатку заготовок и охлаждение, отличающийся тем, что ЭШП производят в печи со средней скоростью наплавления 330-390 кг/ч по одноэлектродной схеме подачи электротока с переплавом одного электрода, при этом в качестве расходуемого электрода используют непрерывнолитую заготовку стали марки ШХ15-В, при переплаве в полость кристаллизатора подают аргон с расходом 5-30 л/мин, а до включения печи производят заполнение кристаллизатора аргоном, после окончания переплава производят выдержку слитка в кристаллизаторе в течение 1,5 ч, а после выдачи слитка из кристаллизатора проводят охлаждение слитка до температур 300°С в электроколодцах в течение 18 ч или термосах в течение до 20 ч, после охлаждения производят отжиг слитков по режиму: нагрев со скоростью не более 70°С до 680°С и выдержку в течение 7 ч, нагрев отожженных слитков под прокатку на передельную заготовку осуществляют с одновременной гомогенизацией в интервале температур 1000-1240°С и общей продолжительностью нагрева в течение 20 ч по ступенчатому режиму с выдержкой при 1140°С в течение 3 ч, с выдержкой при 1180°С в течение 3 ч, с выдержкой при 1200°С в течение 2 ч, с выдержкой при 1240°С в течение 2 ч, с выдержкой при 1180°С в течение до 6 ч, причем при горячей прокатке до 70% деформации осуществляют в черновой клети при температуре 1140±10°С с суммарной вытяжкой не менее 10, а оставшуюся часть деформации - в чистовых клетях, которую начинают после подстуживания при температуре 1080-1100°С, температуру окончания деформации в чистовых клетях поддерживают равной 950-980°С, после деформации охлаждение осуществляет до температуры 700-730°С со скоростью 5-7°С/с, затем охлаждение в неотапливаемых колодцах со скоростью 25-35°С/ч, после чего осуществляют отжиг при 800°С.

Сущность изобретения состоит в следующем. Чем выше масса слитка, тем большее количество дефектов и неоднородности присутствует в структуре металла, которые полностью не устраняются даже путем многочасовой гомогенизации и интенсивной многопроходной деформацией. Поэтому перед прокаткой НЛЗ из подшипниковой стали ШХ15 подвергается ЭШП по разработанным режимам, обеспечивающим получение крупных слитков массой более 5 т с высокой сплошностью и чистотой по неметаллическим включениям и отсутствием осевой ликвационной неоднородности.

Нагрев слитков из стали ШХ15-Ш под прокатку производится по ступенчатому режиму и совмещается с гомогенизацией. Опытным путем установлено, что для обеспечения качественной гомогенизации температура и время выдержки должны соответствовать: 1140°С - 3 ч; 1180°С - 3 ч; 1200°С - 2 ч; 1240°С - 2 ч; 1180°С - от 2 до 6 ч. Общая продолжительность нагрева не менее 20 ч. Прокатка ЭШП слитка стали на передельную заготовку сопровождается разрушением литой структуры, измельчением крупных карбидов и кристаллитов. Последующее замедленное охлаждение заготовки до температуры 200°С приводит к равномерной рекристаллизации деформированных зерен, а выделение карбидов происходит равномерно по структуре, что способствует уменьшению карбидной ликвации и полосчатости. Затем передельную заготовку нагревают до температуры не более 1160-1180°С и прокатывают на стане «1000/850/630» на круглую заготовку с суммарным коэффициентом вытяжки не менее 10.

Нагрев до более высоких температур нежелателен, т.к. приведет к росту зерна аустенита и увеличению структурной неоднородности, повышению концентрации карбидных выделений на границах зерен. Суммарный коэффициент вытяжки чем больше, тем лучше, т.к. чем больше вытяжка, тем интенсивнее будет продеформирована и измельчена исходная микроструктура.

При этом деформацию до 70% осуществляют в черновых клетях при температуре 1140°С±10°С в упруго-пластическом состоянии металла (ниже температуры перехода стали в пластическое состояние, которая для стали ШХ15-Ш составляет 1160-1170°С). Эта температура, при которой металл переходит из упруго-пластического состояния в пластичное, т.е. сопротивление деформации стали при достижении данной температуры перестает зависеть от скорости деформации. Для стали ШХ15-Ш данная температура была установлена экспериментально по результатам пластометрических исследований, приведенных на комплексе «Gleeble 350».

Вторую окончательную часть деформации в чистовых клетях начинают после подстуживания при температуре 1080-1100°С для получения еще более дисперсной микроструктуры. При этом температуру окончания деформации поддерживают равной 950-980°С. Последеформационное охлаждение проводят ускоренно в душирующем устройстве водой со скоростью 5-7°С/с до температуры до 700-730°С.

Ускоренное охлаждение в интервале температур 980-700°С препятствует выделению избыточной карбидной фазы с образованием карбидной сетки и полосчатости. Ниже данного температурного интервала возможность образования карбидной полосчатости существенно уменьшается.

Пример реализации способа

В условиях «МК Красный октябрь» сортовой прокат из стали марки ШХ15-Ш производится из покупной непрерывнолитой заготовки, которая перед прокаткой подвергается электрошлаковому переплаву.

Переплав производится в базовой электропечи ЭШП-10Г с максимальной массой наплавляемого слитка 5700 кг.

Переплав производится по одноэлектродной схеме (монофилярная) подачи электротока с переплавом одного электрода.

В качестве расходуемого электрода используется непрерывнолитая заготовка стали марки ШХ15-В с квадратным сечением 360×360 мм или 300×360 мм, длиной 6,500-7,000 мм.

Переплав производится со средней скоростью наплавления (330-390) кг/ч.

Во время переплава с целью минимизации контакта с кислородом воздуха в полость кристаллизатора подается аргон: до включения печи производится заполнение кристаллизатора аргоном, на протяжении всего переплава аргон подается в полость кристаллизатора с расходом (5-30) л/мин.

После окончания переплава производится выдержка в кристаллизаторе в течение 1,5 ч. После выдачи из кристаллизатора охлаждение слитков ЭШП проводится в электроколодцах или термосах до температуры 300°С. Время охлаждения 1 слитка - 20 ч (под термосом)/18 ч (в электроколодце).

После окончания замедленного охлаждения производится отжиг слитков по режиму: - нагрев со скоростью не более 70°С/ч до 680°С -выдержка - 7 ч.

Нагрев отожженных слитков под прокатку на передельную заготовку сечением 275/245, 290/245 мм на стане «1150» с одновременной гомогенизацией производится по ступенчатому режиму в интервале температур 1000 - 1240°С с выдержкой при 1140°С - 3 ч; 1180°С - 3 ч; 1200°С - 2 ч; 1240°С - 2 ч; 1180°С - до 6 ч. Общая продолжительность нагрева 20 ч.

Охлаждение после прокатки производится замедленно в неотапливаемых колодцах с последующим отжигом при 800°С.

Передельную заготовку нагревают до температуры 1160-1180°С и прокатывают на стане «1000/850/630» на круглую заготовку диаметром 80-120 мм с суммарным коэффициентом вытяжки не менее 10. При этом основную часть деформации осуществляют в черновых клетях при температуре 1140±10°С (ниже 1160-1170°С - температура перехода стали в пластическое состояние для стали ШХ15-Ш), оставшуюся часть деформации в чистовых клетях начинают после подстуживания при температуре 1080-1100°С, температуру окончания деформации поддерживают равной 950-980°С, последеформационное ускоренное охлаждением осуществляют до 700-730°С, затем замедленное охлаждение в неотапливаемых колодцах со скоростью 25-35°С/ч.

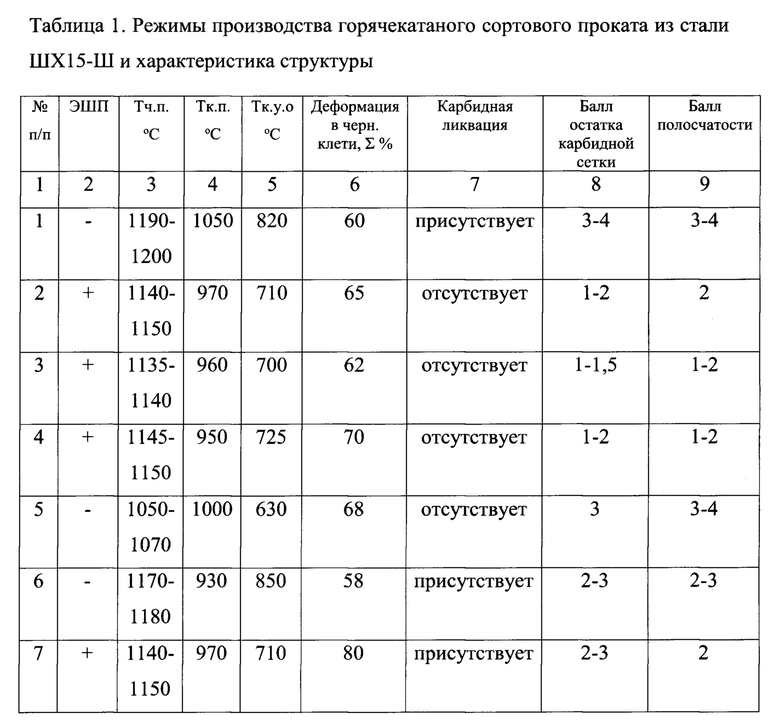

Варианты реализации способа производства сортового проката из шарикоподшипниковой стали ШХ15-Ш и показатели эффективности представлены в таблице 1. Из приведенных результатов следует, что при использовании предлагаемого способа (варианты 2-4) достигается повышение качества сортового проката за счет уменьшения балла остаточной карбидной сетки и структурной полосчатости, а также исключение карбидной ликвации. В случае реализации способа прототипа (вариант 5) и в случае невыполнения заявленных параметров (варианты 1 и 6) в структуре стали присутствует ликвация и баллы структурной полосчатости и остатков карбидной сетки выше, что свидетельствует о более низком качестве сортового проката.

В случае применения способа с деформацией в черновой клети 80% (вариант 7) в структуре присутствует карбидная ликвация, балл структурной полосчатости 2. При несоблюдении режима деформации в черновой клети (до 70%) уменьшается доля деформации в чистовой стадии и формируется более крупное зерно и карбидная сетка.

Технико-экономические преимущества предусмотренного способа состоят в том, что разработанные режимы электрошлакового переплава обеспечивают получение слитка массой 5,5-5,7 т из НЛЗ сечением 300...360×330...360 мм с выполнением требований по загрязненности неметаллическими включениями в соответствии с ГОСТ 801-22, а последующая деформационно-термическая обработка по приведенным режимам и режимы последеформационного охлаждения обеспечивают отсутствие карбидной ликвации, снижение структурной полосчатости и остатка карбидной сетки в готовом прокате до не более 2 балла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства бесшовных горячедеформированных коррозионно-стойких труб из стали аустенитного класса | 2022 |

|

RU2788284C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО СОРТОВОГО ПРОКАТА ИЗ ПОДШИПНИКОВЫХ СТАЛЕЙ | 2005 |

|

RU2307176C2 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ | 2011 |

|

RU2484907C1 |

| СПОСОБ ПОДГОТОВКИ КОВАНЫХ И НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК, СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА, ПОЛЫХ ГИЛЬЗ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА К ПРОКАТКЕ КОТЕЛЬНЫХ ТРУБ, ПОЛЫХ ГИЛЬЗ-ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ К ПРОКАТКЕ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ ПО ГОСТ 9940 | 2005 |

|

RU2306993C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТОГО СЛИТКА ИЗ СТАЛЕЙ И СПЛАВОВ С ПОНИЖЕННОЙ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТЬЮ | 2018 |

|

RU2691481C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО ПРОФИЛЬНОГО ПРОКАТА ДЛЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКОВ | 2006 |

|

RU2320733C1 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 265×22×13000±300 И 285×25×11750±50 мм ИЗ ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРОК 08Х10Н20Т2 И 08Х10Н16Т2 ДЛЯ ВЫДВИЖНЫХ СИСТЕМ-ПЕРИСКОПОВ ПОДВОДНЫХ ЛОДОК | 2012 |

|

RU2527591C2 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ЦЕНТРОБЕЖНО-ЛИТЫХ ПОЛЫХ ЗАГОТОВОК И СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРОК 08Х10Н20Т2 И 08Х10Н16T2 ДЛЯ ВЫДВИЖНЫХ СИСТЕМ (ПЕРИСКОПОВ ПОДВОДНЫХ ЛОДОК) С ОБЕСПЕЧЕНИЕМ УДАРНОЙ ВЯЗКОСТИ KCU БОЛЕЕ 100 ДЖ/СМ | 2004 |

|

RU2257271C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ КОТЕЛЬНЫХ ТОЛСТОСТЕННЫХ ТРУБ РАЗМЕРОМ 377×50 И 465×75 мм НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ТРУБОПРОВОДОВ ТЕПЛОВЫХ УГОЛЬНЫХ БЛОКОВ С СУПЕРСВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2006 |

|

RU2386498C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ ШАРИКОПОДШИПНИКОВЫХ СТАЛЕЙ | 2001 |

|

RU2201973C2 |

Изобретение относится к черной металлургии, в частности к способу получения сортового проката для изготовления шариков, роликов и колец крупных подшипников качения. Способ производства горячекатаного сортового проката для изготовления крупногабаритных подшипников включает электрошлаковый переплав (ЭШП) непрерывнолитой заготовки (НЛЗ) из стали ШХ15 для получения слитков массой более 5 т, нагрев слитков с одновременной гомогенизацией по ступенчатому режиму, прокатку на передельную заготовку с последующим охлаждением, горячую прокатку заготовок и охлаждение, отличающийся тем, что ЭШП производят в печи со средней скоростью наплавления 330-390 кг/ч по одноэлектродной схеме подачи электротока с переплавом одного электрода, при этом в качестве расходуемого электрода используют непрерывнолитую заготовку стали марки ШХ15-В, при переплаве в полость кристаллизатора подают аргон с расходом 5-30 л/мин, а до включения печи производят заполнение кристаллизатора аргоном, после окончания переплава производят выдержку слитка в кристаллизаторе в течение 1,5 ч, а после выдачи слитка из кристаллизатора проводят охлаждение слитка до температур 300°С в электроколодцах в течение 18 ч или термосах в течение до 20 ч, после охлаждения производят отжиг слитков по режиму: нагрев со скоростью не более 70°С до 680°С и выдержку в течение 7 ч, нагрев отожженных слитков под прокатку на передельную заготовку осуществляют с одновременной гомогенизацией в интервале температур 1000-1240°С и общей продолжительностью нагрева в течение 20 ч по ступенчатому режиму с выдержкой при 1140°С в течение 3 ч, с выдержкой при 1180°С в течение 3 ч, с выдержкой при 1200°С в течение 2 ч, с выдержкой при 1240°С в течение 2 ч, с выдержкой при 1180°С в течение до 6 ч, причем при горячей прокатке до 70% деформации осуществляют в черновой клети при температуре 1140±10°С с суммарной вытяжкой не менее 10, а оставшуюся часть деформации - в чистовых клетях, которую начинают после подстуживания при температуре 1080-1100°С, температуру окончания деформации в чистовых клетях поддерживают равной 950-980°С, после деформации охлаждение осуществляют до температуры 700-730°С со скоростью 5-7°С/с, затем охлаждение в неотапливаемых колодцах со скоростью 25-35°С/ч, после чего осуществляют отжиг при 800°С. Техническим результатом изобретения является повышение качества сортового проката за счет устранения карбидной ликвации, уменьшения балла структурной полосчатости и остатков карбидной сетки в горячекатаном состоянии (не более 2 балла). 1 табл., 1 пр.

Способ производства горячекатаного сортового проката для изготовления крупногабаритных подшипников, включающий электрошлаковый переплав (ЭШП) непрерывнолитой заготовки (НЛЗ) из стали ШХ15 для получения слитков массой более 5 т, нагрев слитков с одновременной гомогенизацией по ступенчатому режиму, прокатку на передельную заготовку с последующим охлаждением, горячую прокатку заготовок и охлаждение, отличающийся тем, что ЭШП производят в печи со средней скоростью наплавления 330-390 кг/ч по одноэлектродной схеме подачи электротока с переплавом одного электрода, при этом в качестве расходуемого электрода используют непрерывнолитую заготовку стали марки ШХ15-В, при переплаве в полость кристаллизатора подают аргон с расходом 5-30 л/мин, а до включения печи производят заполнение кристаллизатора аргоном, после окончания переплава производят выдержку слитка в кристаллизаторе в течение 1,5 ч, а после выдачи слитка из кристаллизатора проводят охлаждение слитка до температур 300°С в электроколодцах в течение 18 ч или термосах в течение до 20 ч, после охлаждения производят отжиг слитков по режиму: нагрев со скоростью не более 70°С до 680°С и выдержку в течение 7 ч, нагрев отожженных слитков под прокатку на передельную заготовку осуществляют с одновременной гомогенизацией в интервале температур 1000-1240°С и общей продолжительностью нагрева в течение 20 ч по ступенчатому режиму с выдержкой при 1140°С в течение 3 ч, с выдержкой при 1180°С в течение 3 ч, с выдержкой при 1200°С в течение 2 ч, с выдержкой при 1240°С в течение 2 ч, с выдержкой при 1180°С в течение до 6 ч, причем при горячей прокатке до 70% деформации осуществляют в черновой клети при температуре 1140±10°С с суммарной вытяжкой не менее 10, а оставшуюся часть деформации - в чистовых клетях, которую начинают после подстуживания при температуре 1080-1100°С, температуру окончания деформации в чистовых клетях поддерживают равной 950-980°С, после деформации охлаждение осуществляют до температуры 700-730°С со скоростью 5-7°С/с, затем охлаждение в неотапливаемых колодцах со скоростью 25-35°С/ч, после чего осуществляют отжиг при 800°С.

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО СОРТОВОГО ПРОКАТА ИЗ ПОДШИПНИКОВЫХ СТАЛЕЙ | 2005 |

|

RU2307176C2 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО ПРОФИЛЬНОГО ПРОКАТА ДЛЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКОВ | 2006 |

|

RU2320733C1 |

| Способ обработки заэвтектоидных сталей | 1980 |

|

SU881134A1 |

| Способ обработки проката из углеродистых и низколегированных сталей | 1989 |

|

SU1696501A1 |

| EP 3865595 B1, 05.04.2023 | |||

| US 20220017983 A1, 20.01.2022 | |||

| US 7740722 B2, 22.06.2010. | |||

Авторы

Даты

2025-03-18—Публикация

2024-06-27—Подача