Изобретение относится к резиновой промышленности и может быть использовано для изоляции листов и гранул маточных резиновых смесей.

Известны изолирующие составы с применением порошкообразных или поверхно- стн о-активных веществ, которые широко применяются в отечественной резиновой промышленности.

Недостатками изолирующих составов, содержащих порошкообразные вещества (каолин, тальк) является неудовлетворительные санитарно-гигиенические условия труда, низкая культура производства, плохой внешний вид полуфабрикатов, В ряде случаев использование поршкообразных компонентов для приготовления изолирующих составов в производстве невозможно из-за остутствия установок для пылеулавливания и аспирации воздуха в подготовительных цехах шинных заводов, РТИ.

Изолирующие составы на основе поверхностно-активных веществ (ПАВ) являются наиболее перспективными в резиновой промышленности. В качестве ПАВ применяются в основном натриевые соли вторичных алкилсульфатов на основе cr-олефинов с ал- килом или натриевые соли сульфатов вторичных спиртов (ПАВ Прогресс-20). Однако, известные составы не обеспечиваХ|

00

о ел

о

ют достаточно надежной изоляции гранул при их длительном хранении во вращающихся барабанах обьемом 17,45 м ; образующийся на поверхности гранул защитный слой не обладает стабильностью и легко разрушается при контакте гранул друг с другом, что приводит к их слипанию в процессе хранения.

Наиболее близким к предлагаемому техническому решению является изолирующий состав, включающий (мас.%): сульфатное мыло или его смесь с натриевыми солями алкилсульфатов в массовом соотношении 4-9: 1-2-5-10; пеногаситель-0,08- 2,5; отдушка для мыла и моющих средств - 0,05-1,0; вода - остальное. Недостатком данного изолирующего состава является то, что входящие в его состав ПАВ склонны к процессу гидролиза, сопровождающемуся снижением показателя рН, что становится причиной значительной коррозии оборудования и транспортных систем при передаче гранул с одной технологической операции на другую. Кроме этого, известный изолирующий состав имеет высокое пенообразование, что снижает эффективность изоляции листов и гранул маточных резиновых смесей. Важным фактором, содержащим внедрение известного изолирующего состава в широких масштабах, является дефицитность применяемых в нем ПАВ - сульфатного мыла и натриевых солей алкилсульфатов.

Целью изобретения является повышение стабильности изолирующего состава при хранении, снижение пенообразования и коррозионных свойств при сохранении физико-механических показателей влукани- затов.

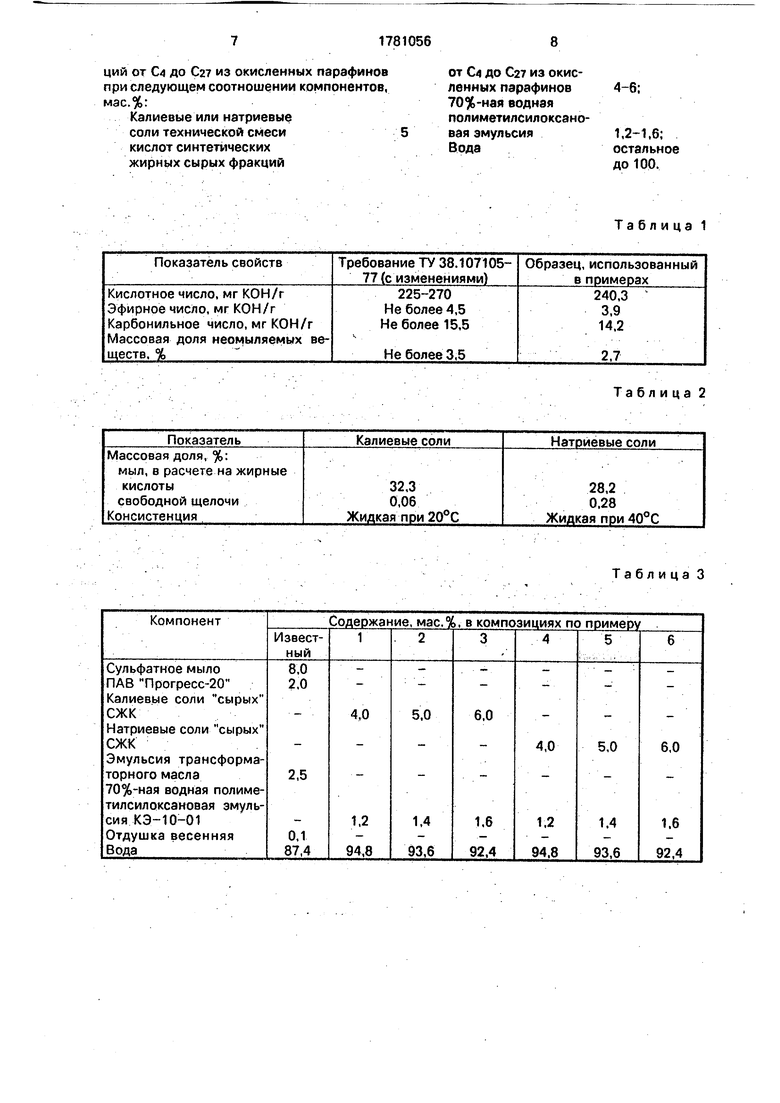

Поставленная цель достигается тем, что водный изолирующий состав в качестве ПАВ содержит калиевые (натриевые) соли технической смеси синтетических жирных кислот(сырых кислот), получаемых окислением парафинов, а в качестве целевой добавки - 70%-ную водную полиметилси- лйксановую эмульсию КЭ-10-01 при следую- щих соотношениях компонентов, мас.%:

Калиевые (натриевые)

соли сырых синте- .тических жирных кислот 4,0-6,0

70%-ная водная полиметилсилоксановая

эмульсия КЭ-10-011,2-1,6

ВодаОстальное

Сырые синтетические жирные кислоты являются промежуточным продуктом производства синтетических жирных кислот, получаемых окислением парафина, и соответствуют требованиям ТУ 38.10710577. Сырые СЖК представляют собой техническую смесь жирных кислот фракций от С4 до Сг и уплотненных полифункциональ- иых кислот (8-15% от массы смеси).

Жирные кислоты фракций С4-С27 в основном насыщенные, нормального строения. Уплотненные полифункциональные кислоты характеризуются средней молекулярной массой около 600, преимущественно

0 двухосновные. В производстве СЖК сырые жирные кислоты подвергают вакуумной ректификации с получением более узких фракций.

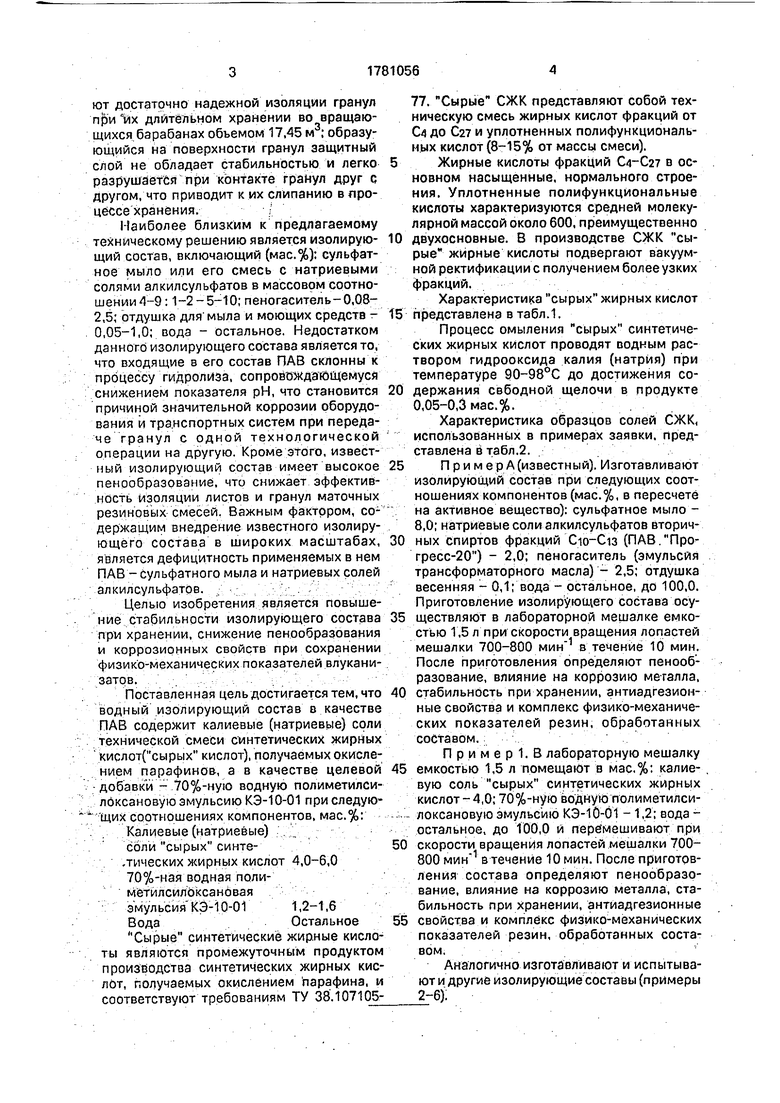

Характеристика сырых жирных кислот

5 представлена в табл.1.

Процесс омыления сырых синтетических жирных кислот проводят водным раствором гидрооксида калия (натрия) при температуре 90-98°С до достижения со0 держания свбодной щелочи в продукте 0,05-0,3 мас.%.

Характеристика образцов солей СЖК, использованных в примерах заявки, представлена в табл.2.

5 ПримерА(известный). Изготавливают изолирующий состав при следующих соотношениях компонентов (мас.%, в пересчете на активное вещество): сульфатное мыло - 8,0; натриевые соли алкилсульфатов вторич0 ных спиртов фракций (ПАВ Про- гресс-20) - 2,0; пеногаситель (эмульсия трансформаторного масла) - 2,5; отдушка весенняя - 0,1; вода - остальное, до 100,0. Приготовление изолирующего состава осу5 ществляют в лабораторной мешалке емкостью 1,5 л при скорости вращения лопастей мешалки 700-800 в течение 10 мин. После приготовления определяют пенообразование, влияние на коррозию металла,

0 стабильность при хранении, антиадгезионные свойства и комплекс физико-механических показателей резин, обработанных составом.

Пример1.В лабораторную мешалку

5 емкостью 1,5 л помещают в мас.%: калиевую соль сырых синтетических жирных кислот-4,0; 70%-ную водную полиметилси- локсановую эмульсию КЭ-10-01 - 1,2; вода - остальное, до 100,0 и перемешивают при

0 скорости вращения лопастей мешалки 700- 800 в течение 10 мин. После приготовления состава определяют пенообразование, влияние на коррозию металла, стабильность при хранении, антиадгезионные

5 свойства и комплекс физико-механических показателей резин, обработанных составом.

Аналогично изготавливают и испытывают и другие изолирующие составы (примеры 2-6).

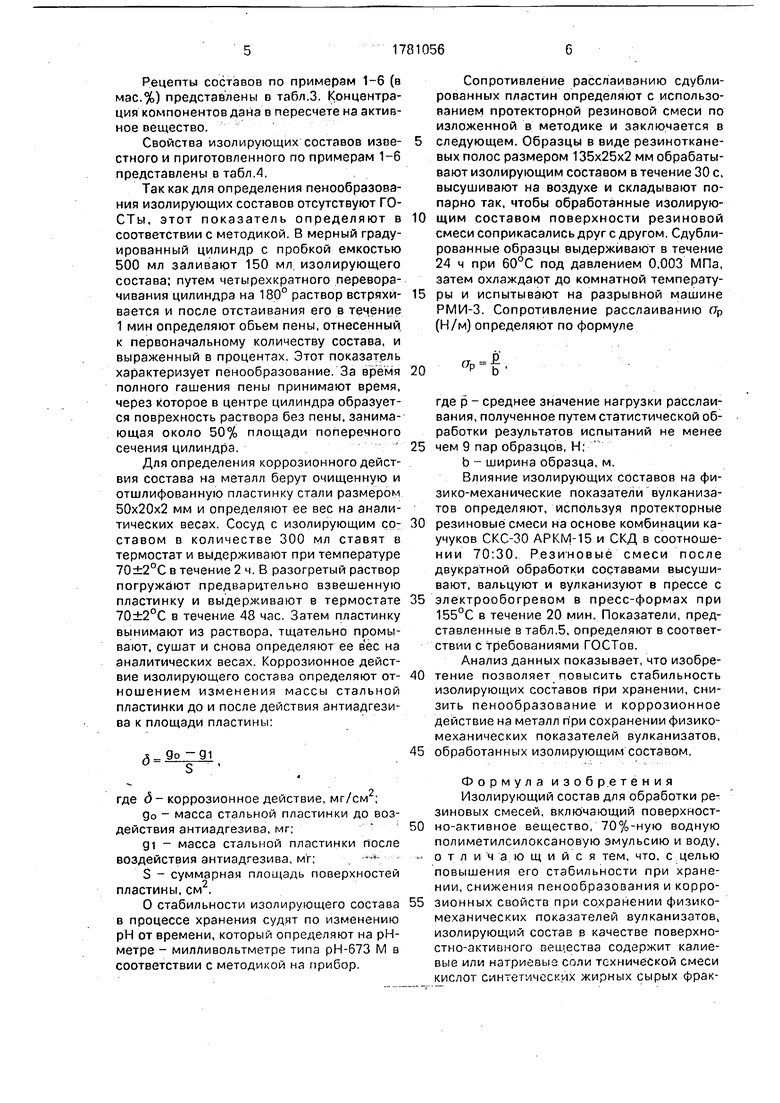

Рецепты составов по примерам 1-6 (в мас.%) предстайлены в табл.3, Концентрация компонентов дана в пересчете на активное вещество.

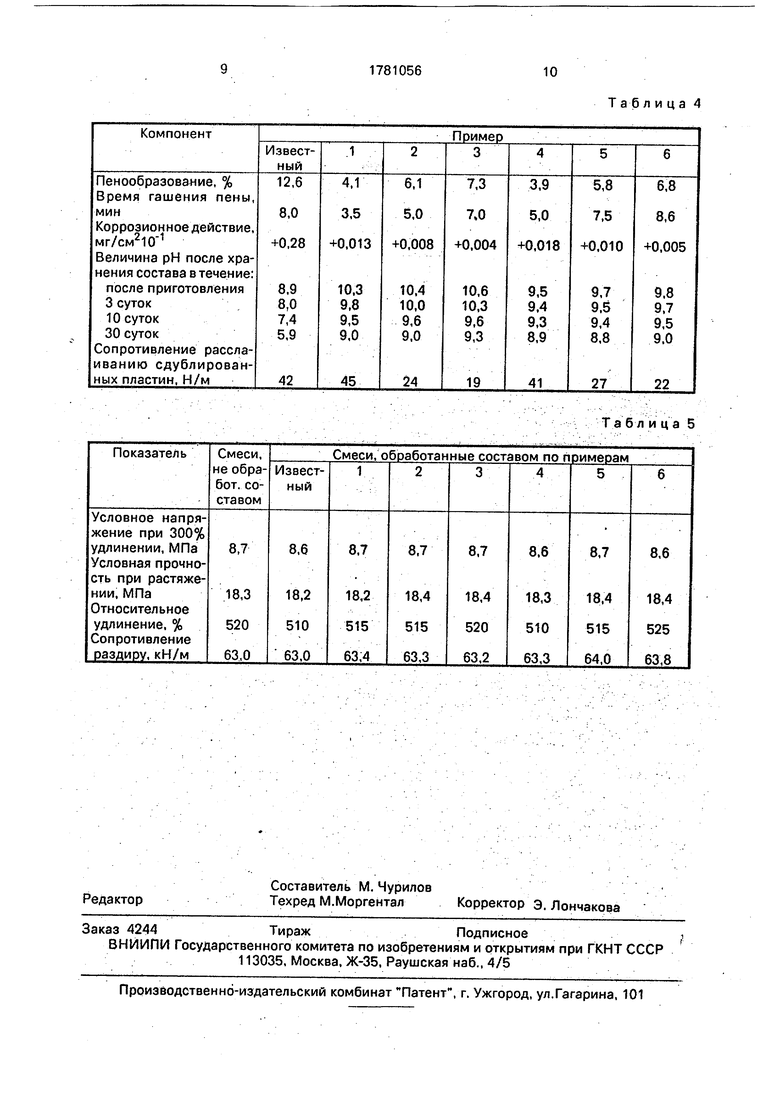

Свойства изолирующих составов известного и приготовленного по примерам 1-6 представлены в табл.4.

Так как для определения пенообразовэ- ния изолирующих составов отсутствуют ГОСТы, этот показатель определяют в соответствии с методикой. В мерный градуированный цилиндр с пробкой емкостью 500 мл заливают 150 мл изолирующего состава; путем четырехкратного переворачивания цилиндра на 180° раствор встряхивается и после отстаивания его в течение 1 мин определяют объем пены, отнесенный к первоначальному количеству состава, и выраженный в процентах. Этот показатель характеризует пенообразование. За время полного гашения пены принимают время, через которое в центре цилиндра образуется поврехность раствора без пены, занимающая около 50% площади поперечного сечения цилиндра.

Для определения коррозионного действия состава на металл берут очищенную и отшлифованную пластинку стали размером 50x20x2 мм и определяют ее вес на аналитических весах. Сосуд с изолирующим составом в количестве 300 мл ставят в термостат и выдерживают при температуре 70±2°С в течение 2 ч. В разогретый раствор погружают предварительно взвешенную пластинку и выдерживают в термостате 70±2°С в течение 48 час. Затем пластинку вынимают из раствора, тщательно промывают, сушат и снова определяют ее вес на аналитических весах. Коррозионное действие изолирующего состава определяют отношением изменения массы стальной пластинки до и после действия антиадгези- ва к площади пластины:

-91 О ,

где д- коррозионное действие, мг/см2;

до - масса стальной пластинки до воздействия антиадгезива, мг;

91 - масса стальной пластинки после воздействия антиадгезива, мг;

S - суммарная площадь поверхностей пластины, см2,

О стабильности изолирующего состава в процессе хранения судят по изменению рН от времени, который определяют на рН- метре - милливольтметре типа рН-673 М в соответствии с методикой на прибор.

Сопротивление расслаиванию сдублированных пластин определяют с использованием протекторной резиновой смеси по изложенной в методике и заключается в

следующем. Образцы в виде резинотканевых полос размером 135x25x2 мм обрабатывают изолирующим составом в течение 30 с, высушивают на воздухе и складывают попарно так, чтобы обработанные изолирующим составом поверхности резиновой смеси соприкасались друг с другом. Сдублированные образцы выдерживают в течение 24 ч при 60°С под давлением 0.003 МПа, затем охлаждают до комнатной температуры и испытывают на разрывной машине РМИ-3. Сопротивление расслаиванию гтр (Н/м) определяют по формуле

20

-§

где р - среднее значение нагрузки расслаивания, полученное путем статистической обработки результатов испытаний не менее

чем 9 пар образцов, Н;

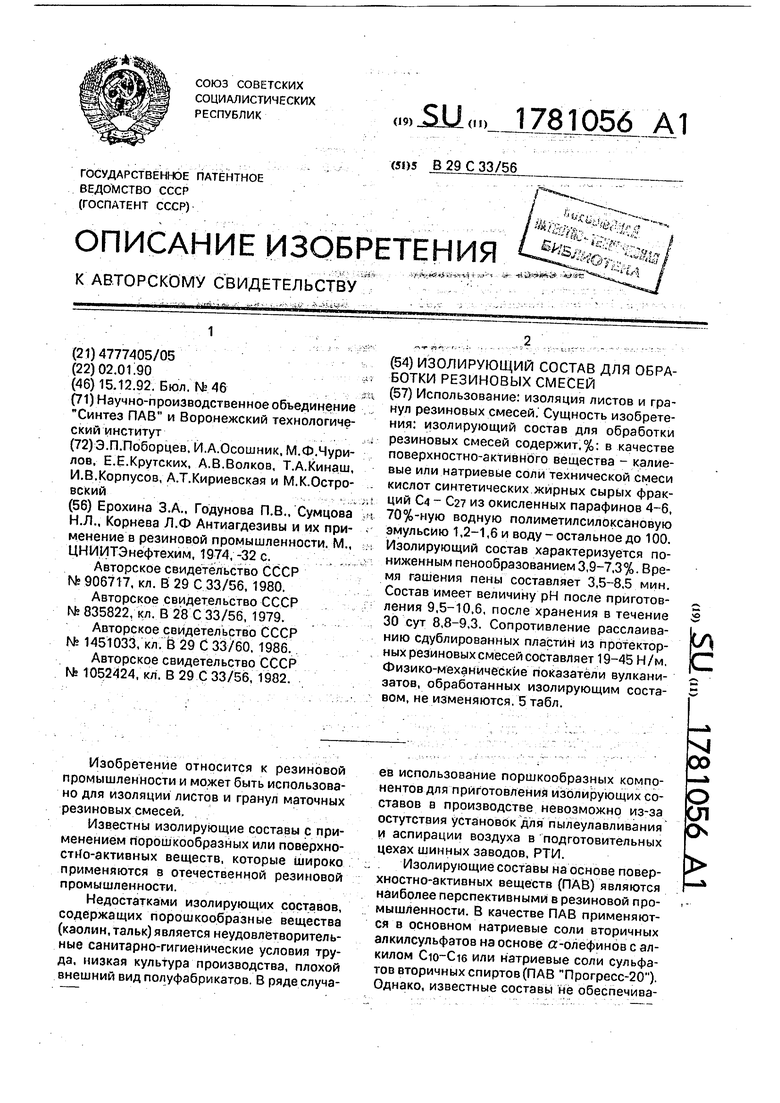

о - ширина образца, м. Влияние изолирующих составов на физико-механические показатели вулканиза- тов определяют, используя протекторные

резиновые смеси на основе комбинации ка- учуков СКС-30 АРКМ-15 и СКД в соотношении 70:30. Резиновые смеси после двукратной обработки составами высушивают, вальцуют и вулканизуют в прессе с

электрообогревом в пресс-формах при 155°С в течение 20 мин. Показатели, представленные в табл,5, определяют в соответствии с требованиями ГОСТов.

Анализ данных показывает, что изобретение позволяет повысить стабильность изолирующих составов при хранении, снизить пенообразование и коррозионное действие на металл при сохранении физико- механических показателей вулканизатов,

обработанных изолирующим составом.

Формула изобретения Изолирующий состав для обработки резиновых смесей, включающий поверхност- но-активное вещество, 70%-ную водную полиметилсилоксановую эмульсию и воду, отличающийся тем, что, с целью повышения его стабильности при хранении, снижения пенообразования и корро- зионных свойств при сохранении физико- механических показателей вулканизатов, изолирующий состав в качестве поверхностно-активного вешества содержит калиевые или натриевые соли технической смеси кислот синтетических жирных сырых фракций от СА до Сг из окисленных парафинов при следующем соотношении компонентов, мас.%:

Калиевые или натриевые

соли технической смеси

кислот синтетических

жирных сырых фракций

от С до С27 из окисленных парафинов 70%-ная водная полиметилсилоксано вая эмульсия Вода

| название | год | авторы | номер документа |

|---|---|---|---|

| Антиадгезионный состав | 1989 |

|

SU1680528A1 |

| Изолирующий состав для листов и гранул резиновых смесей | 1989 |

|

SU1705100A1 |

| МОЮЩЕЕ СРЕДСТВО ТЕХНОСОЛ | 2010 |

|

RU2439205C2 |

| Способ получения неслипающихся каучуков и резиновых смесей | 1978 |

|

SU737236A1 |

| Изолирующая композиция для обработки гранул и листов резиновой смеси | 1982 |

|

SU1052424A1 |

| Изолирующая композиция на основепОВЕРХНОСТНО-АКТиВНыХ ВЕщЕСТВ | 1979 |

|

SU835822A1 |

| КОНЦЕНТРАТ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1995 |

|

RU2091447C1 |

| Способ получения поверхностно-активных веществ на основе эфиросолей фосфорных кислот | 1982 |

|

SU1109404A1 |

| "Смазка для холодной обработки металлов давлением "Акваполес" | 1991 |

|

SU1786063A1 |

| Способ получения концентрированного средства для стирки и его упаковка | 2020 |

|

RU2747177C1 |

Использование: изоляция листов и гранул резиновых смесей. Сущность изобретения: изолирующий состав для обработки резиновых смесей содержит, %: в качестве поверхностно-активного вещества - калиевые или натриевые соли технической смеси кислот синтетических жирных сырых фракций С4 - С27 из окисленных парафинов 4-6, 70%-ную водную полиметилсилоксановую эмульсию 1,2-1,6 и воду-остальное до 100. Изолирующий состав характеризуется пониженным пенообразованием 3,9-7,3%. Время гашения пены составляет 3,5-8,5 мин. Состав имеет величину рН после приготовления 9,5-10,6, после хранения в течение 30 сут 8,8-9,3. Сопротивление расслаиванию сдублированных пластин из протекторных резиновых смесей составляет 19-45 Н/м, Физико-механические показатели вулкани- эатов, обработанных изолирующим составом, не изменяются. 5 табл. (Л С

Таблица 1

Таблица 2

Таблица 3

Таблица 4

Таблица 5

| Ерохина ЗА, Годунова П.В., Сумцова Н.Л., Корнева Л.Ф Антиагдезивы и их применение в резиновой промышленности | |||

| М., ЦНИИТЭнефтехим, 1974, -32 с | |||

| Композиция для обработки гранул и листов из резиновой смеси | 1980 |

|

SU906717A1 |

| Солесос | 1922 |

|

SU29A1 |

| Изолирующая композиция на основепОВЕРХНОСТНО-АКТиВНыХ ВЕщЕСТВ | 1979 |

|

SU835822A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Изолирующая композиция для обработки резиновых смесей | 1986 |

|

SU1451033A1 |

| Солесос | 1922 |

|

SU29A1 |

| Изолирующая композиция для обработки гранул и листов резиновой смеси | 1982 |

|

SU1052424A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-12-15—Публикация

1990-01-02—Подача