Изобретение относится к резиновой промышленности и может быть использовано для изоляции листов и гранул резиновых смесей.

Цель изобретения -улучшение антиадгезионных свойств, повышение стабильности при хранении и снижении коррозионного действия.

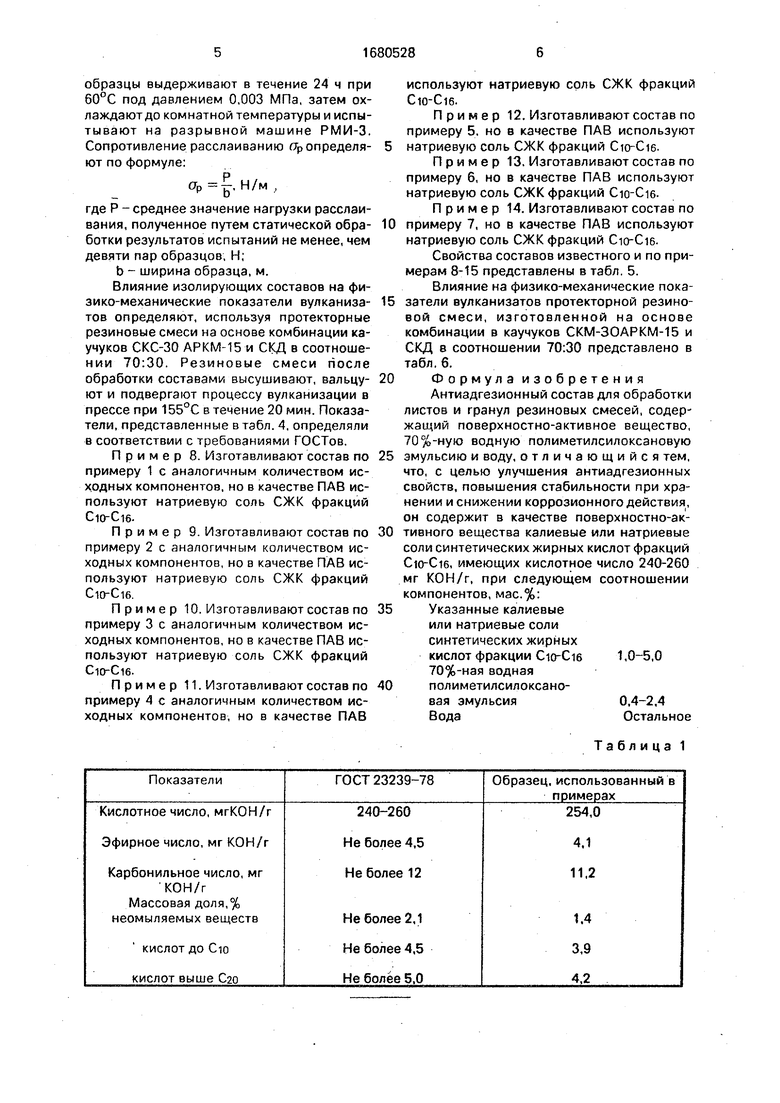

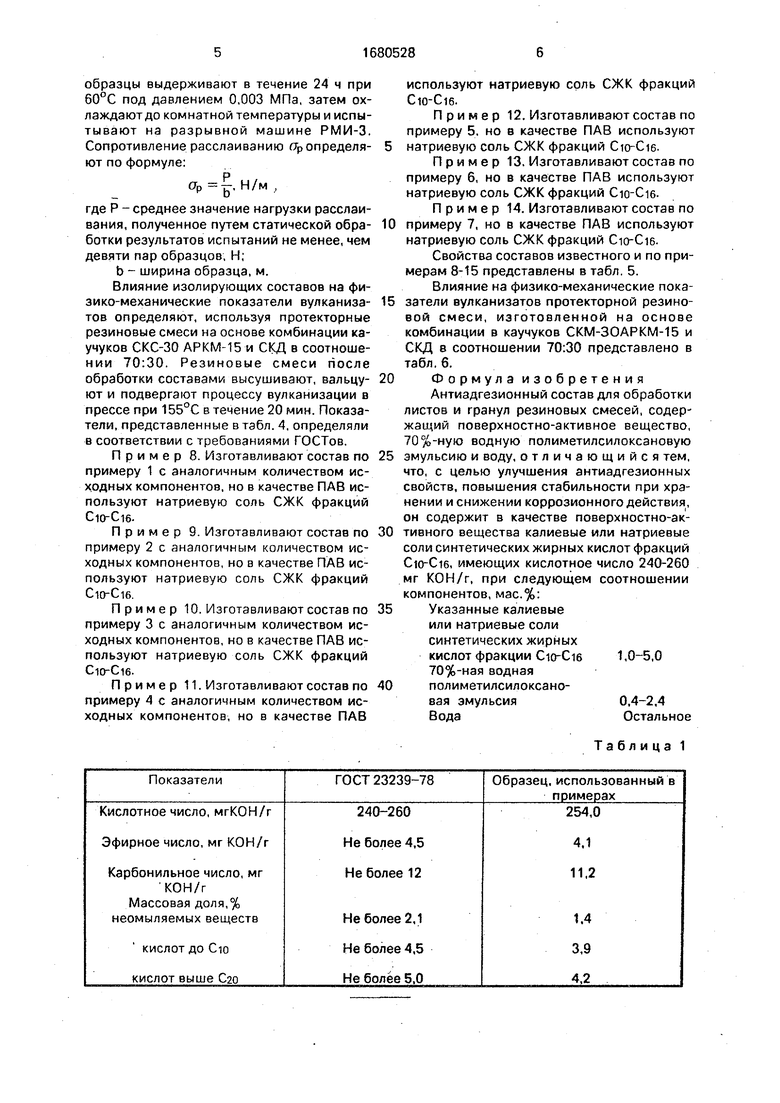

Синтетические жирные кислоты (СЖК) фракций С ю-16 представлены в основном насыщенными кислотами нормального строения (их получают окислением парафинов). Характеристика СЖК фракций do-16 Iпредставлена в табл. 1.

Жирные кислоты омыляют гидрооксидом калия (натрия) при 90-98°С до достижения свободной щелочи в омыленном продукте 0,05-0,3 мае.%.

Характеристика образцов солей СЖК. использованных в составе, представлена в табл. 2.

Пример А (известный). Изготавливают состав при следующих соотношениях компонентов, мас.%: натриевые соли сульфатов вторичных спиртов (ПАВ Прогресс в пересчете на активное вещество) 25,5 г; 70%-ная водная полиметилсилоксановая эмульсия КЗ-10-01 3.25 г; полипропиленгли- колевые эфиры н-бутилового спирта 0,3 г; вода остальное, до 500,0 г раствора. Приготовление изолирующего состава осуществляют в лабораторной мешалке емкостью 1,5 л при скорости вращения лопастей мешалки 700-800 в течение 10 мин. После приготовления определяют пенообразование. антиадгезионные свойства, влияние на коррозию металла и комплекс физико-механиО00

о ел ю

00

ческих показателей резин, обработанных составом.

Пример 1. В лабораторную мешалку емкостью 1,5л помещают в мас.%:калиевую соль синтетических жирных кислот (СЖК) фракций Cio-Ci6 (в пересчете на активное вещество) 5,0 г; 70%-ную водную полиме- тилсилоксановую эмульсию КЭ-10-01 2,0 г, воду остальное, до 500,0 г раствора. Приготовление состава ведут при скорости вращения лопастей мешалки 700-800 мин в течение 10 мин. После приготовления состава определяют пенообразование,антиадгезионные свойства, влияния на коррозию металла и комплекс физико-механических показателей резин, обработанных составом.

П р и м е р. 2. Изготавливают состав по примеру 1, но при следующих соотношениях компонентов, мас.%: калиевая соль СЖК фракций CicrCie (в пересчете на активное вещество) 10,0 г, 70%-ная водная полиме- тилсилоксановая эмульсия КЭ-10-01 4,5 г, вода остальное, до 500,0 г раствора.

Пример 3. Изготавливают состав по примеру 1, но при следующих соотношениях компонентов, мас.%: калиевая соль СЖК фракций CicrCi6 (в пересчете на активное вещество) 20,0 г; 70%-ная водная полиме- тилсилоксановая эмульсия КЭ-10-01 9,5 г, вода остальное, до 500,0 г раствора.

Пример 4. Изготавливают состав по примеру 1, но при следующих соотношениях компонентов, мас.%: калиевая соль СЖК фракций Cio-Ci6 (в пересчете на активное вещество) 25,0 г; 70%-ная водная полиме- тилсилоксановая эмульсия КЭ-10-01 12,0 г; вода остальное, до 500,0 г раствора.

Пример 5. Изготавляют состав по примеру 1, но при следующих соотношениях компонентов, мас.%: калиевая соль СЖК фракций Cio-Ci6 (n пересчете на активное вещество) 15,0 г; 70%-ная водная полиме- тилсилоксановая эмульсия КЭ-10-01 7,0 г; вода остальное, до 500,0 г раствора.

Пример 6. Изготавливают состав по примеру 1, но при следующих соотношениях компонентов (ниже минимально предлагаемых значений), мас.%: калиевая соль СЖК фракций Cio-Cie (в пересчете на активное вещество) 4,0 г; 70%-ная полиметилси- локсановая эмульсия КЭ-10-01 0,1 г, вода остальное, до 500,0 г раствора.

Пример 7. Изготавливают состав по примеру 1, но при следующих соотношениях компонентов (выше максимально предлагаемых значений), мас.%: калиевая соль СЖК фракций Cio-Cie (в пересчете на активное вещество) 30,0 г. 70%-ная полиметилсилоксановая эмульсия КЭ-10-01 15,0; вода остальное, до 500,0 г раствора.

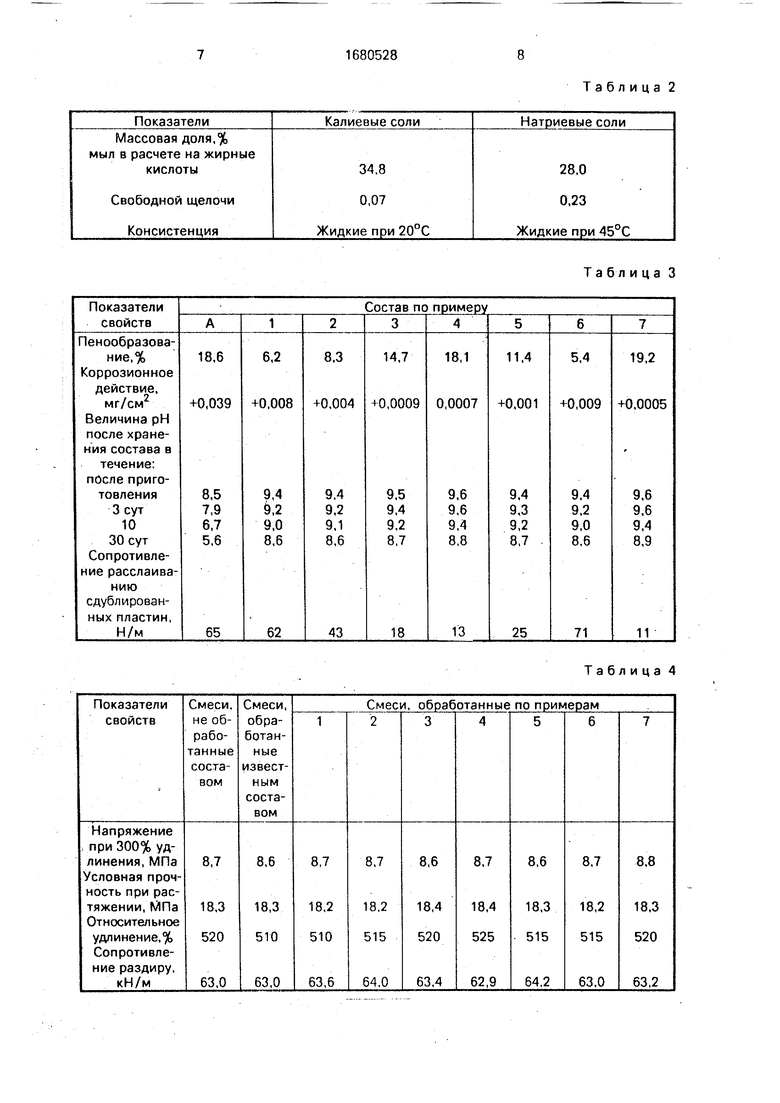

Свойства изолирующих составов, известного и изготовленных по примерам 1-7,

представлены в табл. 3.

Определение пенообразования изолирующих составов заключается в следую- |щем. В мерный градуированный цилиндр с пробкой емкостью 500 мл заливают 150 мл

изолирующего состава путем четырехкратного переворачивания цилиндра на 180°, встряхивается раствор и после отстаивания его в течение 1 мин определяют обьем пены, отнесенный к первоначальному количеству

состава и выраженный в процентах. Этот показатель характеризует пенообразование.

Для определения коррозионного действия антиадгезинного состава на металл берут

очищенную и отшлифованную пластинку стали размером 50x20x2 мм и определяют ее вес на аналитических весах. Сосуд с составом в количестве 300 мл ставят в термостат и выдерживают при 70°С в течение 2 ч. В разогретый раствор погружают предварительно взвешенную пластинку и выдерживают в термостате при 70°С в течение 48 ч. Затем пластинку вынимают из раствора, тщательно моют, сушат и снова определяют ее вес на

аналитических весах. Коррозионное действие состава определяют отношением изменения веса пластинки дои после воздействия анти- адгезива к ее площади

91

v S

где д - коррозионное действие, мг/см2;

д0 - вес стальной пластинки до воздействия антиадгезива, г;

gi - вес стальной пластинки после воздействия антиадгезива, г;

S - суммарная площадь поверхностей пластинки, см2.

О стабильности состава в процессе хранения судили по изменению рН-показзтеля

от времени хранения состава, который определялся на рН-метре-милливольтметре типа рН-673 М в соответствии с методикой на прибор.

Оценку эффективности антиадгезионного действия состава осуществляют с использованием протекторной резиновой смеси по методике, заключающейся в следующем. Образцы в виде резино-тканевых полос размером (135x25x2) мм обрабатывают

изолирующим составом в течение 30 с, высушивают на воздухе и складывают попарно так, чтобы обработанные изолирующей композицией поверхности резиновой смеси соприкасались друг с другом. Дублированные

образцы выдерживают в течение 24 ч при 60°С под давлением 0,003 МПа, затем охлаждают до комнатной температуры и испытывают на разрывной машине РМИ-3. Сопротивление расслаиванию гтропредели-

ют по формуле:

р

Ор т-, Н/М ,

где Р - среднее значение нагрузки расслаивания, полученное путем статической обра- ботки результатов испытаний не менее, чем девяти пар образцов, Н;

b - ширина образца, м.

Влияние изолирующих составов на физико-механические показатели вулканиза- тов определяют, используя протекторные резиновые смеси на основе комбинации ка- учуков СКС-30 АРКМ-15 и СКД в соотношении 70:30. Резиновые смеси после обработки составами высушивают, вальцу- ют и подвергают процессу вулканизации в прессе при 155°С в течение 20 мин. Показатели, представленные в табл. 4, определяли в соответствии с требованиями ГОСТов.

Пример 8. Изготавливают состав по примеру 1 с аналогичным количеством исходных компонентов, но в качестве ПАВ используют натриевую соль СЖК фракций CicrCi6.

Пример 9. Изготавливают состав по примеру 2 с аналогичным количеством исходных компонентов, но в качестве ПАВ используют натриевую соль СЖК фракций Сю-Сш.

Пример 10. Изготавливают состав по примеру 3 с аналогичным количеством исходных компонентов, но в качестве ПАВ используют натриевую соль СЖК фракций Cio-Ci6.

Пример 11. Изготавливают состав по примеру 4 с аналогичным количеством исходных компонентов, но в качестве ПАВ

используют натриевую соль СЖК фракций Cio-Cie.

Пример 12. Изготавливают состав по примеру 5. но в качестве ПАВ используют натриевую соль СЖК фракций Cio-Cie.

Пример 13. Изготавливают состав по примеру 6, но в качестве ПАВ используют натриевую соль СЖК фракций Сю-Сш.

Пример 14. Изготавливают состав по примеру 7, но в качестве ПАВ используют натриевую соль СЖК фракций Cio-Cie.

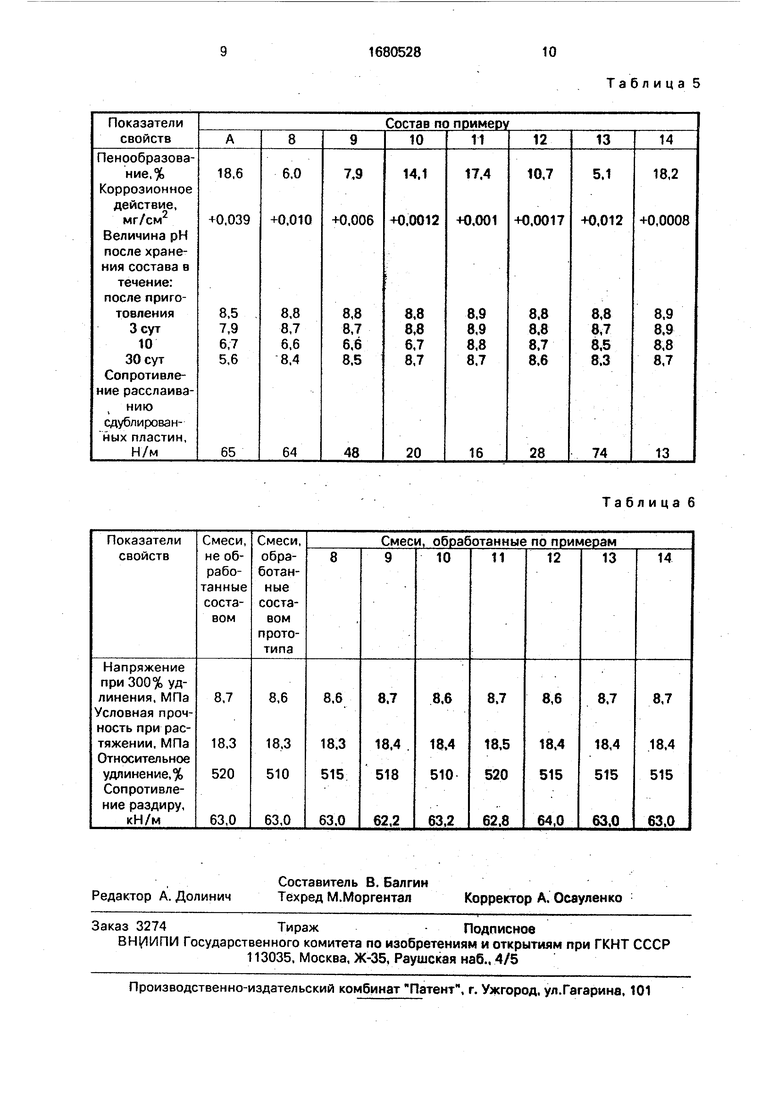

Свойства составов известного и по примерам 8-15 представлены в табл. 5.

Влияние на физико-механические показатели вулканизатов протекторной резиновой смеси, изготовленной на основе комбинации в каучуков СКМ-ЗОАРКМ-15 и СКД в соотношении 70:30 представлено в табл. 6.

Формула изобретения

Антиадгезионный состав для обработки листов и гранул резиновых смесей, содержащий поверхностно-активное вещество, 70%-ную водную полиметилсилоксановую эмульсию и воду, отличающийся тем, что, с целью улучшения антиадгезионных свойств, повышения стабильности при хранении и снижении коррозионного действия, он содержит в качестве поверхностно-активного вещества калиевые или натриевые соли синтетических жирных кислот фракций Cio-Cie, имеющих кислотное число 240-260 мг КОН/r, при следующем соотношении компонентов, мас.%:

Указанные калиевые

или натриевые соли

синтетических жирных

кислот фракции Счо-Сш 1,0-5,0

70%-ная водная

полиметилсилоксановая эмульсия0,4-2,4

ВодаОстальное

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Изолирующий состав для листов и гранул резиновых смесей | 1989 |

|

SU1705100A1 |

| Изолирующий состав для обработки резиновых смесей | 1990 |

|

SU1781056A1 |

| Антиадгезионный состав для обработки резиновых смесей | 1985 |

|

SU1321597A1 |

| Резиновая смесь | 1988 |

|

SU1680724A1 |

| КОНЦЕНТРАТ ПОВЕРХНОСТНО-АКТИВНОГО ВЕЩЕСТВА | 1998 |

|

RU2146278C1 |

| Абразивная масса | 1990 |

|

SU1792957A1 |

| Антиадгезионный состав для каучуков и резиновых смесей | 1991 |

|

SU1801754A1 |

| Изолирующая композиция для резиновых смесей | 1989 |

|

SU1789344A1 |

| Способ отделения катализатора гидрирования от первичный жирных спиртов | 1988 |

|

SU1726470A1 |

| Состав для жирования кожи | 1977 |

|

SU679626A1 |

Изобретение относится к водным антиадгезионным составам и может быть использовано при изолировании листов и гранул резиновых смесей. Изобретение позволяет повысить стабильность состава при хранении, улучшить антиадгезионные свойства и снизить его коррозионное действие за счет содержания в нем 0,4-2,4 мас.% водной полиметилсилоксановой эмульсии концентрацией 70% и 1-5 мас.% калиевых или натриевых солей синтетических жирных кислот фракции Cio-Cie. 6 табл.

Таблица 3

Таблица 4

Таблица 5

Таблица 6

| Изолирующая композиция для обработки гранул и листов резиновой смеси | 1982 |

|

SU1052424A1 |

| Солесос | 1922 |

|

SU29A1 |

| Изолирующая композиция для обработки гранул и листов резиновой смеси | 1982 |

|

SU1100129A1 |

| Солесос | 1922 |

|

SU29A1 |

| Изолирующая композиция на основепОВЕРХНОСТНО-АКТиВНыХ ВЕщЕСТВ | 1979 |

|

SU835822A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1991-09-30—Публикация

1989-11-20—Подача