использованием в качестзе агента толуола (прототип). Этот способ по существенным признакам: использование азеотропной ректификации и регенерации азеотро- пообразующего агента обработкой дис- тиллата водой, а также достигаемым результатам - позволяет получать спирт необходимого качества: содержание влаги и агента на уровне по 0,1 мас.% - наиболее близок к предлагаемому способу.

По этому способу толуол вводят в питание колонны азеотропнсй осушки спирта в количестве, определяемом формулой:

Стол. - Спод. (4,25Х8 - Хт)/Хт- - 4,25ХВ, где бтол. - количество подаваемого в колонну толуола, кг/час;

бпод. количество подаваемой в колонну исходной смеси - спирта-отхода, кг/час;

Хв, Хт, ХВ, концентрация воды и толуола в исходной смеси и органическом слое дистиллата в фазоделителе, мае. доли:

4,25 - коэффициент, равный отношению концентраций толуола и воды в азеот- ропе этиловый спирт-вода-толуол.

Количество отбираемого дистиллата из фазоделителя (Сотб.дист) определяется еле - дующим соотношением:

Сотб.дисг (2,2-2,5)Стол

Положительным моментом этого способа по сравнению с описанными выше является то, что в процессе абсолютирования исключается возможность загрязнения спирта другими компонентами, а также упрощение в целом всей технологической схемы регенерации и абсолютирования этилового спирта из водных стоков, ибо для отделения этилового спирта и толуола из дистиллата -тройного азеотропа в процессе абсолютирования используются имеющиеся в технологической схеме регенерации растворителей из водных стоков узлы.

Однако этот способ имеет следующие недостатки:

для проведения процесса требуется колонна большой эффективности - разность в температурах кипения продуктов в верху и кубе колонны небольшая и составляет 3,9°С (температура кипения тройного азеотропа спирт-вода-толуол 74,4°С, а абсолютированного Спирта 78,3°С). Так, при реализации способа на ЧПО Химпром г. Чебоксары используется колонна, имеющая 74 тарелки;

сложность регулирования работы колонны абсолютирования спирта:

осуществить регулировку работы колонны по температуре (этот метод наиболее распространен в промышленности в силу

его простот ы) трудно, так разность в температурах кипения продуктов по высоте колонны, как указывалось выше, небольшая. В результате чего авторы указывают: ... про- 5 ведение процесса абсолютирования спирта с добавкой толуола требует тщательно поддерживания температуры верха, отклонение не должно превышать 0,2°С. Для выполнения зтого условия потребуется ус0 тановка очень точного, дорогостоящего оборудования, что приводит к повышению затрат на процесс. Следует отметить, что еще более тщательно необходимо поддерживать температуру в кубе колонны (откуда

5 выводится абсолютированный спирт), так как при передозировке голуолз в процессе абсолютировани и, соответственно, повышении его концентрации до 9,5 мас.% в целевом продукте (что недопустимо) приве0 дет к изменению температуры кипения сме- си всего на 1°С или другими словами: изменение концентрации толуола в абсолютированном спирте на 0,1% приведет к изменению температуры в кубе только на

5 0,01°С.

Поэтому для исключения недо- или передозировки авторы предлагают подавать расчетное количество толуола в колонну в зависимости от содержания его и воды в

0 исходное смеси. Такое регулирование работы колонии требует тщательного и довольно частого проведения анализа исходной смеси и кубового продукта, То есть, установка должна быть оборудована дополнительно

5 высокоточными, а следовательно, и дорогостоящими приборами - анализаторами, установленными на потоках указанных выше продуктов, Если учесть тот факт, что длительность одного определения составляет

0 15 мин, кроме того, требуется как минимум 2 определения, то при необходимости можно изменить подачу толуола в колонну только через 30 мин с момента изменения состава исходной смеси или кубового про5 дукта. Потому получать стабильно абсолютированный спирт с содержанием влзги и толуол по 0,1 мас.% крайне сложно.

Однако наиболее существенным недостатком способа явпяется его большая энер0 гоемкост;..

Тэк, при подаче в колонну одинакового количества (100 кг/ч) исходной смеси в эари- энт8 с толуолом нагрузка по верху колонны составляет около 500 кг/ч,при этом в колон5 ну возвращается свыше 400 кг смеси, содержащей воды в 10 раз больше по сравнению- с исходной смесью.

При варианте с бензолом на те же 100 кг смеси нагрузка по верху составляет 145,00 кг/ч (что в 3,5 раза меньше), следовательно меньше не только энергетические затраты на процесс, но и требуется колонна меньшего диаметра,

Таким образом, недостатками прототипа являются большие энергетические и ка- питальные затраты на процесс, сложность регулирования, работы колонны осушки спирта, а также недостаточно высокий выход целевого продукта,„

Целью настоящего изобретения яви- лось снижение энергетических и капитальных затрат на процесс, повышение выхода целевого продукта, упрощение регулирования колонны азеотропной осушки спирта.

Поставленная цель достигается тем, что в способе абсолютирования спирта-отхода от производства различных кремнийор- ганических продуктов путем проведения процесса азеотропной ректификации в при- сутствии азеотропообразующего агента - углеводородного растворителя с последующей обработкой отбираемого дистиллато водой, согласно изобретению в качестве углеводородного растворителя используется гексан, причем процесс отбора дистиллята для вывода воды из процесса и регенерации гексана ведут из нижней части фазоделите- ля в отношении мае. 0,129-0,25:1 к возвращаемой в колонну части дистиллата. Таким образом, после расслаивания дистиллата в фазоделителе, отборе части его на регенерацию агента, в колонну подают на орошение органическую фазу дистиллата с флегмовым числом 4-7,8. Регенерацию гек- сана из отобранного дистиллата ведут обработкой его водой в соотношении (1-0,2):1.

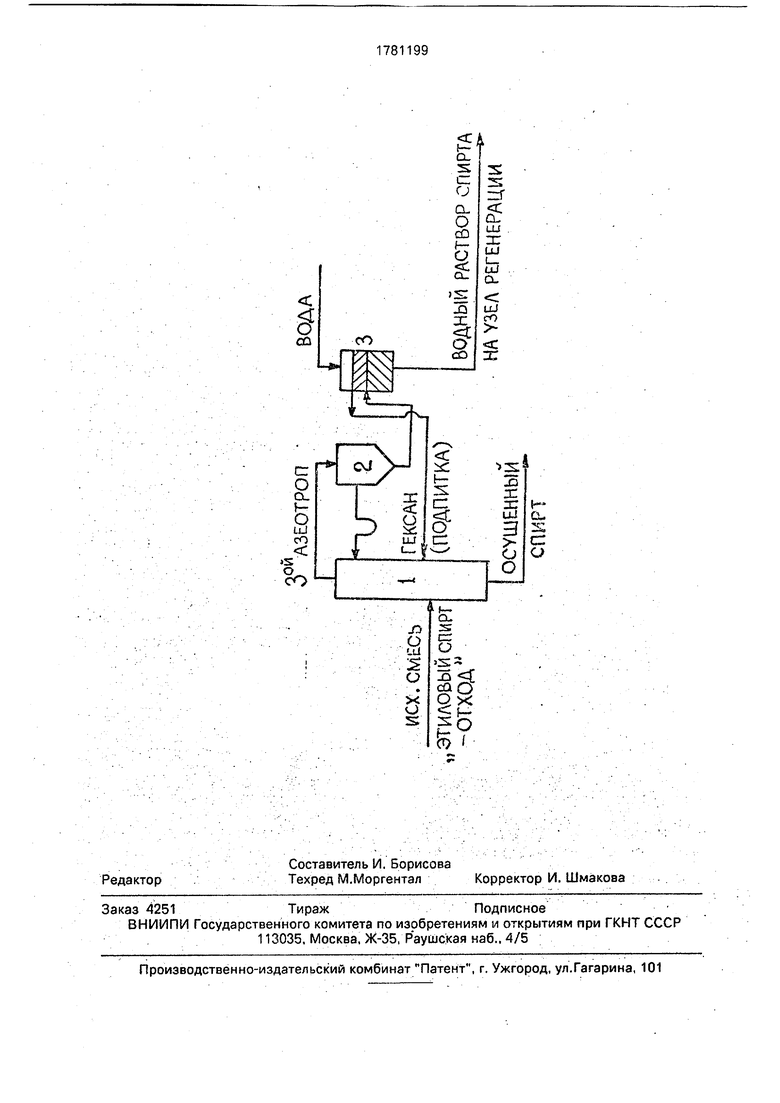

Принципиальная схема установки абсолютирования этилового спирта приведена на чертеже.

Она состоит из колонны 1 эффективностью 30 теоретических тарелок, сепаратора 2 и емкости 3 для регенерации агента. Исходную смесь подают на 20 т,тарелку, считая от куба колонны. Дистиллат - тройной азеотроп спирт-вода-гексан (температура кипения 56°С) после конденсации направляют в сепаратор 2, где происходит разделение смеси на 2 фазы. Из сепаратора выводится весь нижний слой (водная фаза) и часть органической фазы так, чтобы соотношение отбираемой части дистиялата к возвращаемой в колонну находилось на уровне 0,129-0,25:1. Для регенерации гексана отбираемую часть дистиллата обраба- тывают водой в соотношении, равном 1-0,2:1 в емкости 3. Гексан в виде органической фазы из емкости 3 подают в колонну 1 подпитки, а водный слой - представляющий собой 30% водный раствор спирта, содержащий гексан в следовых количествах (менее 0,05 мас.%), направляют на существующий узел регенерации этилового спирта из водных стоков от производства различных кремнийоргакических продуктов.

Регулировку работы колонны азеотропной осушки спирта легко осуществляют по температуре в аппарате с помощью простого прибора, выпускаемого нашей промышленностью, КСП-4 и термопар. Разность в температурах кипения продуктов по высоте колонны составляет 22,3°С. Это позволяет оперативно регулировать процесс осушки, связанный с недо- или передозировкой гексана на тарелку питания по изменению температуры на соответствующих тарелках. Кроме того, в связи с тем, что температура кипения бинарного азеотропа гексан-этило- вый спирт составляет 58°С возможная передозировка агента не приведет к снижению качества целевого продукта, так как будучи более легколетучим по отношению к спирту он будет отгоняться в дистиллат. (Для сравнения температура кипения азеотропа этанол-толуол 76,6°С).

Следует также отметить, что токсичность гексанз значительно ниже толуола,

П р и м е р. В колонну эффективностью 30 т.тарелок подают с помощью диафрагм на 20 т.тарелку, считая от куба,,нагретую до 56°С исходную смесь - этиловый спирт-отход в количестве 124 мл/ч, содержащую 4,36 мас.% воды, 0,19% толуола, хлорбензола - следы, остальное - спирт, и периодически гексан в количестве 2,25 мл/ч. Температуру по высоте колонны: верха, куба, питания, 10 т, и 5 т.тарелках измеряют с помощью термопар и термометров. Показания термопар регистрируют на диаграмме с помощью прибора КСП-4. Подпитку гек- саном проводят при повышении температуры на тарелке питания до 58-60°С, Дистиллат - тройной азеотроп этиловый спирт - вода - гексан (температура кипения 56°С) после конденсации направляют в сепаратор, объемом 25 мл, где он расслаивается на 2 слоя. Из нижней части сепаратора отбирают часть дистиллата в количестве 22 мл/час, а остальную - возвращают в колонну в виде флегмы. Отобранную часть дистиллата обрабатывают в делительной воронке водой в соотношении 1:1, органический слой сливают в емкость гексана и испол1 чуют его для подпитки колонны. Водные nf. с VJBIBKH, содержащие 35% спирта, накапливают для его регенерации. Из куба колонны выводят в среднем 101 мл/ч этилового спирта, содержащего 0,12 мас.% воды и 0,24% ароматических углеводородов, присутствующих в исходной смеси.

Результаты проведения процесса абсо- лготирования этилового спирта - отхода по предлагаемому способу приведены в табл. 1.

Как видно из приведенных данных, в результате проведения процесса при соотношениях отбираемой части дистилла- та к возвращаемой в колонну-0,129-0,25:1 {флегмовые числа 7,8-4) в качестве целевого продукта из куба выводится осушенный спирт, удовлетворяющий требованиям по воде и толуолу: не более 0,3 мас.% каждой примеси.

Снижение указанного соотношения, что означает увеличение флегмового числа более 7,8, нерационально, ибо приведет, как известно, к возрастанию энергетических затрат, а снижение (менее 4) - не позволяет получить продукт требуемого качества (см. табл. 1).

В известном способе исходная смесь содержала толуола 1,6 мас,%. Несмотря на то, что в нашем случае этиловый спирт - отход содержал толуол и хлорбензол значительно меньше (все опыты по абсолюти- рованию проводили на реальной смеси) и получаемый абсолютированный спирт по содержанию названных углеводородов удовлетворял требованиям технологии получения кремнийорганических продуктов, нами были приведены, для сравнения, опыты для исходной смеси, содержащей 1,6% толуола. Результаты приведены в табл. 2. Как видно из приведенных результатов, и в этом случае по предлагаемому способу можно получить целевой продукт требуемого качества, содержащий толуол на том же уровне, что и прототип, производя периодически боковой отбор на уровне 10 тарелки, считая от куба, при понижении температуры на ней ниже 79°С.

Использование в качестве агента гекса- на позволяет повысить выход целевого продукта с 73,4% до 81,9%.

В табл. 3 приведен сравнительный расчет тепловой нагрузки и диаметра колонны азеотропной осушки спирта-отхода по известным способам и предлагаемому.

Из представленных данных видно, что при проведении процесса осушки спирта- отхода для одного и того же количества и состава смеси по известному способу требуется колонна большего диаметра (в 1,55 раза) и энергозатраты на процесс более чем в 4 раза выше по сравнению с предлагаемым способом. Такая разность в энергозатратах в большей степени связана с тем, что в способе (15) для получения спирта необходимого качества требуется возвращать в колонну в виде флегмы огромное количество дистиллата (на 100 кг/ч подаваемой исходной смеси в колонну в виде флегмы возвращают свыше 400 кг/ч дистиллата), а не с тем, что теплота парообразования гексана не- 5 сколько ниже по сравнению с толуолом (87,5 и 90,87 ккал/кг, соответственно), хотя и это также дает снижение энергозатрат в сумме.

Такой большой эффект снижения энер0 гозатрат на процесс при использовании гексана в качестве агента и соответствующей организации потоков в колонне прогнозировать на основании данных по составу азеотропов этилового спирта с во5 дои и толуолом или гексаном невозможно. Если анализировать составы азеотропов, то видно, что теоретически, казалось бы, использовать толуол в качестве агента предпочтительнее, так как он содержит воды в 4

0 раза больше и для осушки спирта при одних и тех же стартовых условиях его потребуется меньше, нагрузка по верху колонны должна была бы быть меньше и, следовательно, можно было бы ожидать снижение энерго5 затрат, даже с учетом того, что теплота испарения гексана несколько ниже толуола.

Однако результаты опытов по известному способу и предлагаемому этого анализа не подтвердили.

0 Учитывая тот факт, что при использовании гексана в качестве агента по сравнению с толуолом требуется колонна не только меньшего диаметра, но и меньшей эффективности (при КПД тарелки 0,5, соответст5 венно, 60 и 74 тарелки), капитальные затраты по предлагаемому способу на процесс снижаются.

Таким образом, по сравнению с прототипом использование гексана в качестве

0 агента при проведении процесса осушки этилового спирта-отхода с последующим разделением дистиллата на фазы, возвра- том в колонну части дистиплата в виде флегмы и обработкой смеси, выводимой из

5 нижней части фазоделителя-сепаратора, отбираемой в соотношении к возвращаемой смеси мае. 0,129-0 25:1 водой для регенерации агента при соотношении 1 ±0,2, позволяет значительно снизить капитальные и

0 энергозатраты на процесс, повысить выход целевого продукта, упростить регулироЁа- ние колонны.

Формула изобретения 5 Способ обезвоживания этилового спирта - отхода производства различных кремнийорганических продуктов азеотропной ректификацией в присутствии азеотропооб- разующего агента - углеводородного рас- творителя с последующей обработкой

отбираемого дистиллата водой, отличающийся тем, что, с целью снижения капитальных и энергетических затрат, повышения выхода целевого продукта, упрощения регулирования процесса осушки, в качестве углеводородного растворителя используют гексан и отбор дистиллата ведут из нижней части фазоотделителя в массовом отношении 0,129-0,25:1 к возвращаемой в виде флегмы части дистиллата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обезвоживания этилового спирта | 1989 |

|

SU1696419A1 |

| Способ регенерации этилового спирта | 1988 |

|

SU1620442A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СПИРТА ЭТИЛОВОГО АБСОЛЮТИРОВАННОГО | 1996 |

|

RU2115456C1 |

| Способ абсолютирования изопропилового спирта | 1981 |

|

SU956491A1 |

| Способ выделения бензола из высокоароматизированного сырья | 1982 |

|

SU1078837A1 |

| СПОСОБ ГЛУБОКОЙ ОСУШКИ ТОЛУОЛА | 2017 |

|

RU2659226C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТА ЭТИЛОВОГО АБСОЛЮТИРОВАННОГО | 2010 |

|

RU2449979C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТА ДЛЯ ЛИТИЕВЫХ ИСТОЧНИКОВ ТОКА | 2002 |

|

RU2227347C2 |

| Способ очистки спиртов @ - @ от углеводородов | 1980 |

|

SU1055735A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭТИЛАЦЕТАТА | 1973 |

|

SU371201A1 |

Результаты проведения процесса обезвоживания этилового спирта отхода о колонне азеотропной ректификации (средние результаты за В чэсоо работы колонны)

Т а С л и ц а 2

Результаты исследования процесса абсолотирования этилового спирта-отхода (средние результаты за 8 часоо работы колонны)

Таблица

Результаты сравнительного расчета диаметра и тепловой нагрузки колонки эбсопятирования спирта (питвние: 100 кг/ч спирта-отхода с содержанием основного велество 92,94 и воды 5.И; тарелки коппачковые, расстояние между тарелками 500 мм)

Т о б л и ц а 1

t

C

fc

S S

Авторы

Даты

1992-12-15—Публикация

1991-02-06—Подача