(54) СПОСОБ АБСОЛЮТИРОВАНИЯ ИЗОПРОПИЛОВбГО

1

Изобретение относится к усовершенствованному способу абсолютирования иэопропилового спирта (АИПС) который находит широкое применение в химической, нефтехимической,автомобильной, лесохимической, медицинской, мебельной, пищевой, парфюмерной промышленностях. Он нашел применение как растворитель, во многих случаях заменяющий этиловый спирт, например, для масел, жиров и смЬл. В некоторых случаях АИПС является , даже лучшим растворителем, чем этиловый. Особенно важное значение имеет применение АИПС в медицинской промлшленности: в производстве левомецетина, новокаина, мезатона, тетрациклина хийрохлорйда и других медицинских препаратов. В подобных отраслях промышленности требуется продукт особого качества, поэтому к .абсолютированному изопропиловому спирту предъявляются высокие требования с точки зрения его чистоты (ГОСТ 9805-78).

Процесс получения абсо тированного изопропилового спирта заключается в обезвоживании технического .спирта/ представляющего собой смесь спирта, воды и ряда высоко- и низСПИРТА

кокипящих примесей, путем применения азеотропной ректификации в присутствии разделяющего агента, которий образует с водой и: спиртом низюэкипящий расслаивающийся тройной азеотроп.

Известен способ абсолютирования .технического ИПС с помощью азеотропной перегонки с бензолом или цикло10гексаном 1 .

Недостатками такосо..способа являются низкие выход (81,1%) и качество (99,4%) АИПС, а т акже необходимость работы с высокотоксичным бен15золом, который как примесь содержится в АИПС.

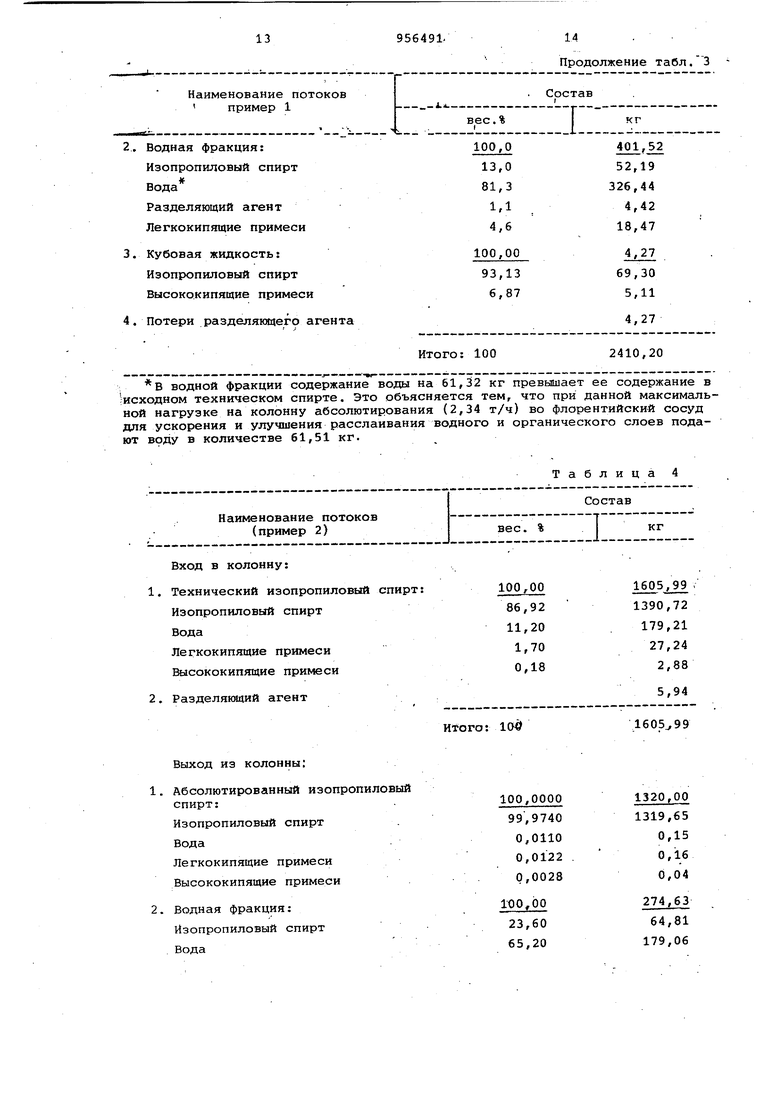

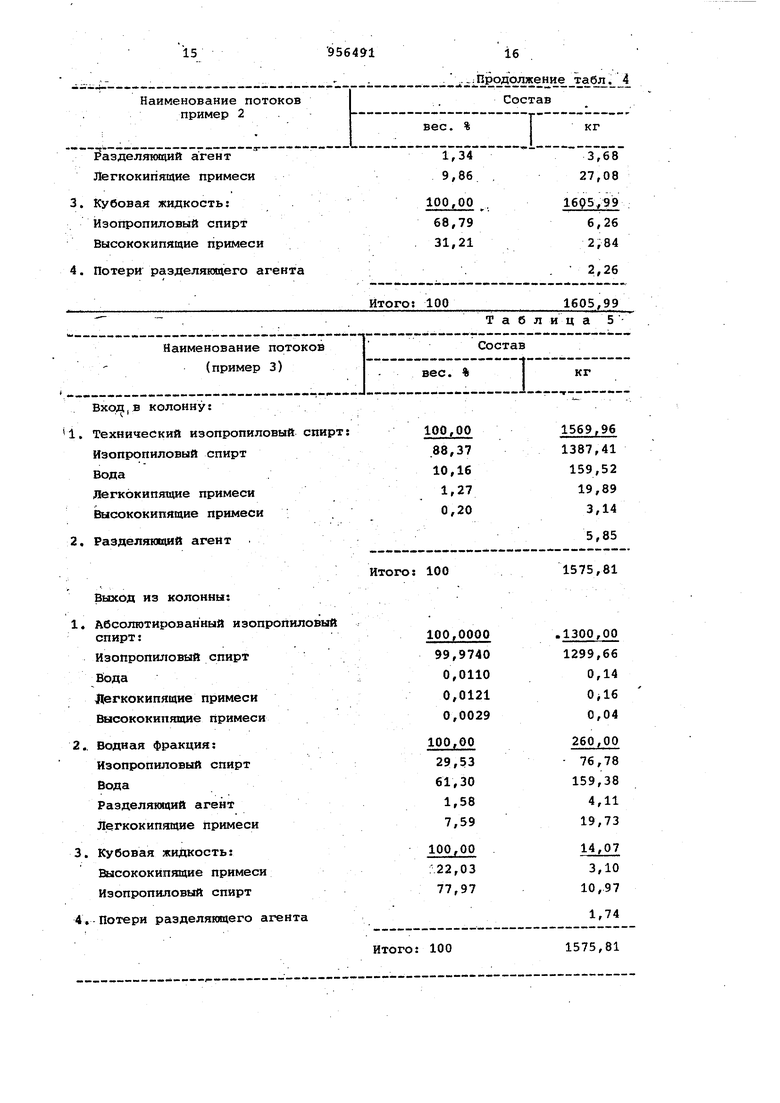

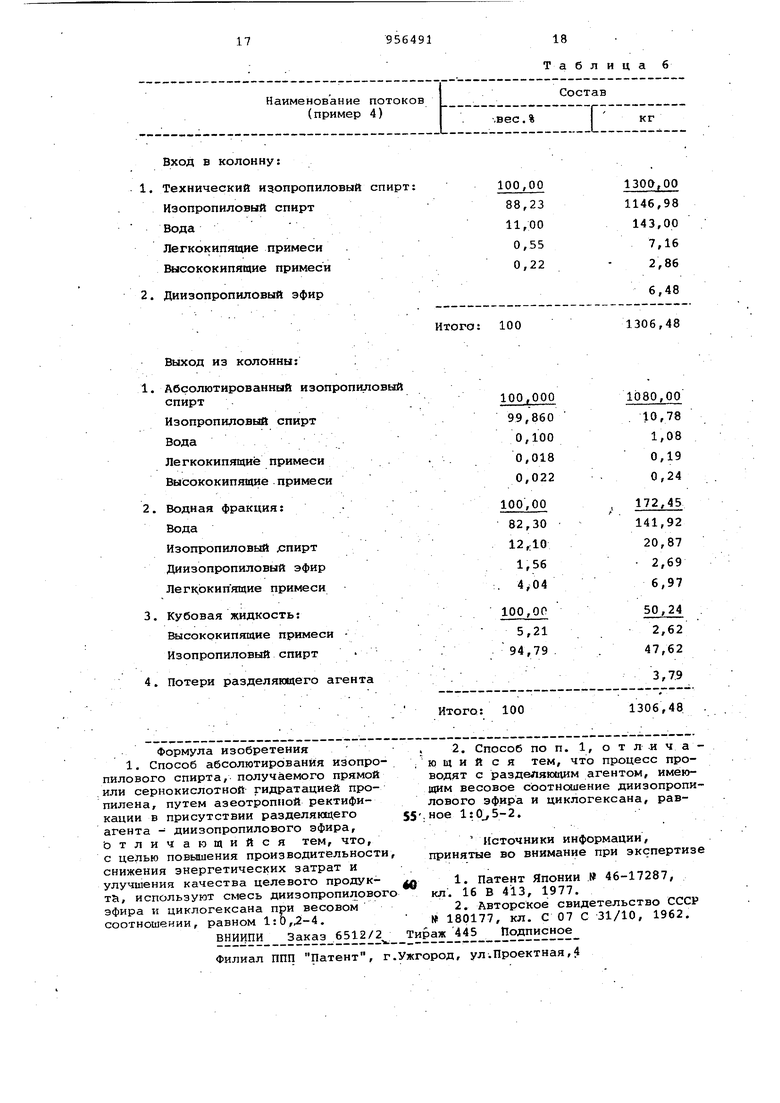

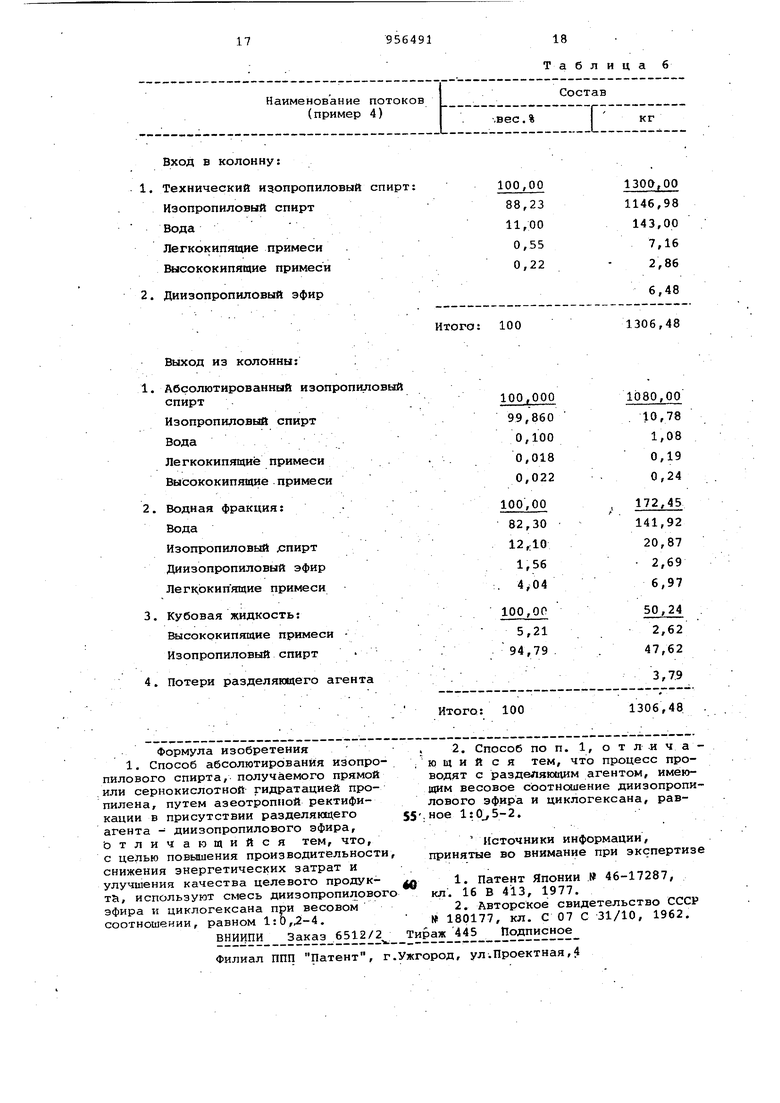

Используемый циклогексан пригорен лишь для отделения воды из бинарной смеси изопропиловый спирт 20вода. При абсолютировании технического изопропилового спирта, представляющего собой азеотроп вода - изопропиЛовый спирт и содержащий легкокипящие примеси, в основном аце25тон, метилэтилкетон, а также высококипящие спирты класса С4-С5, циклогексан не пригоден из-за плохой расслаиваемости. тройного азеотропа на водный и органические слои вслед30ствие НёШИЧИЯ в ИЗОПРОПИЛОВОМ СПИР-те ацетона, метилэтилкетона и других примесей, которые в процессе абсолютирования переходят в водный слой, уменьшая его плотность до 0,860-0,880 г/мл. Плотность органического слоя при этом равна 0,780 г/мл. Это, в свою очередь, при водит к уносу циклогексана с водным слоем, а, следовательно, к его большому расходу - 50 кг на тонну готового продукта, а также к уносу с водным слоем до 55% изопропилового спирта, что приводи к уменьшению выхода товарного спирта до 60-65% от теоретически; возможного. Ввиду перечисленных причин процесс абсолютирования изопропилового спирта с использованием циклогек сана является практически неработоспособным в промы11шенных условиях. Наиболее близким техническим решением к предложенному является использование в качестве разделяющего агента дийзопропилового эфира 23. Однако данный способ имеет следуквдие недостатки: небольшая производительность процесса; высокие зат раты энергетических средств (теплов и электроэнергии)} малый съем продукции с единицы объема; отдельные показатели качества АИПС находятся на пределе ГОСТ 9805-76, так, напри мер, содержание основного вещества влаги, карбонильных и непредельных соединений, которые особенно лимитируются при применении АИПС в медицинской, парфюмерной, фармацевтической и других отраслях пролвлшленности. Целью изобретения является повышение производительности процесса абсолютирования изопропилового спир та, снижение энергетических затрат и улучшение качества целевого продукта. Поставленная цель достигается тем, что процесс абсолютирования иэопропилового спирта проводят путем азеотропной ректификации в присутствии смеси дийзопропилового эфи ра и циклогексана при весовом соотношении, равном 1:0,2-4. В качастве разделяющего агента смеси используют диизопропиловый эфир (ДИПЭ) и циклогексан (ЦГ) при весовом соотношении 1:0,2-4, преимущественно 1:0,5-2. Применение ко инированного разделяющего агента с содержанием циклогексана менее 0,2 и более 4 вес.ч нецелесообразно, так как в этом слу чае не наблюддется существенного повышения экономичности процесса и улучшения качества целевого продук При использовании комбинированного агента, содержащего более 4 вес.ч. диклогексана происходит резкое сни жение производительности процесса. Использование предлагаемого способа абсолю ирования ИПС обеспечивает интенсификацию процесса абсолютирования изопропилового спирта, т.е. проведение процесса с более высокой производительностью (1,31,93 т/ч), что на 21-80% больше, чем при работе на диизопропиловом эфире, а, следовательно, и большую перерабатывающую способность установки абсолютирования; снижение тепловых энергозатрат в виде греющего водяного пара, поступакицего в испаритель куба колонны абсолютирования, на 33-43% и охлаждающей воды на 5364%; увеличение съема продукции с единицы объема аппарата на 20-79%, т.е. повышение единичной мощности агрегата также на 20-79%, что ведет к снижению капитальных затрат,.а именно к сокращению основного и вспомогательного оборудования, к сокращению площадей для размещения оборудования, ,что приводит, в свою очередь, к снижению трудовых и производственны : затрат; снижение расходной нормы на разделяющий агент на 25%; снижение рас- . ходной нормы на электроэнергию на 50%; получение более высококачественного целевого продукта с содержанием основного вещества не менее 99,97% влаги не более 0,011%, непредельных соединений не более 0,0022 гВг/100 г ИПС, карбонильных соединений не более 0,0122%. Пример 1. Процесс проводят при атмосферном давлении. В колонну абсолютирования диаметром 1200 мм, высотой 17550 мм, числом колпачковых тарелок 59, на 53-ю тарелку непрерывно в количестве т/ч подгиот исходную смесь - технический изопропиловый спирт с температурой 59-60с следующего состава, вес.%: И 3 ОПРОПИЛОВЫЙ Ацетон Метилэтилкетон Н е ир е дел ь ные 0,02 соединения 0,0008 Кислотность Высококипящие примеси В верхнюю часть колонны на 59-ю тарелку непрерывно подают комбинированный разделяющий агент: 4 кг ДИПЭ и 0,5 кг ЦГ на одну тонну АИПС. В испаритель куба колонны для создания парового потока подают греющий водяной пар давлением 4-4,5 атм в количестве 1000,4 кг/ч. При 62-5З С с верха колонны образукадиеся пары, представляющие собой многокомпонентную смесь, состоящую из спирта, дийзопропилового эфира, циклогексана, водьд, . ацетона, и дру гих поступают в дефлегмато :, где они конденсируются, охлаждаются до 15-20°С и поступают во флорентийск сосуд на аи ванне. В дефлегматор подают хладагент - воду в количестве 43,8 . Из флорентийского сосуда после расслаивания ско денсированных паров органический слой Возвращают в верхнюю часть ко лонны на 59-ю тарелку в качестве флегмы. Состав органического слоя следующий, вес. %: Вода1,31 Диизопропиловый эфир 45,4 Циклогексан45,57 Ацетон1,39 Метилэтилкетон 0,031 И3опропиловый спирт6,29 Плотность данного слоя 0,752 г/ Соотношение ЦГ;ДИПЭ в органичес I ском слое .1:1.Водный слой плотностью d 4 to,962 г/см состава, вес. %: Вода81,32 Диизопропиловый эфир1,082 Циклогексан0,016 Ацетон4,56 Метилэтилкетон 0,024 Изопропиловый спирт12,998 выводят из флорентийского сосуда и направляют для рекуперации содержа щегося в нем изопропилового спирта например в систему получения техни ческого изопропилового спирта. Из нижней части колонны очистки непрерывно отбирают целевой продук абсолютированный Изопропиловый спи в количестве 46,3 т в сутки, что с ответствует 1,93 т/ч. В табл. 1 и 2 представлены данные, характеризующие экономичность процесса абсолютирования и качеств ные показатели целевого продукта. В связи с уменьшением в колонне количества разделяющего агента изза различных его потерь (механичес кие потери, унос с водным слоем и прочие), для поддержания стабильно го режима процесса колонну периодиче ки подпитывают разделякяцим агентом из расчета 4,0 кг ДИПЭ, 0,5 кг ЦГ на 1 т АИПС. Материальный баланс представлен в табл. 3. Пример 2. Опыт проводят аналогично описанному в примере 1. В колонну абсолютирования подаю разделяющий агент при соотношении .ЦГ:ДИПЭ, равном 0,2:1, при этом нагрузка на колонну по техническому спирту составляет 1,6 т/ч. В испаритель куба колонны подают греющий пар в количестве 820,8 кг/ч, а в дефлегматор - воду в количестве 36,5 м/ч. Состав органического слоя флорен тийского сосуда следующий, вес.% Вода1,53 ДИИЗОПрОПИЛОБЫЙ эфир73,74 Циклогексан 14,75 Ацетон2,34 Метилэтилкетон 6,03 Изопропиловый спирт 7,61 Плотность данного слоя 0/744 г/см. Водный слой имеет плотность ,966 г/см, состав его следующий вес. %: Диизопропиловый эфир1,34 Ацетон9,84 Метилэтилкетон 0,02 Изопропиловый спирт23,6 Циклогексан в данном составе отсутствует. В течение суток из куба колонны отбирают 31,7 т АИПС, что соответствует 1,32 т/ч. В табл. 1 и 2 представлены данные, характеризуквдие экономичность процесса абсолютирования и качество целевого продукта. В табл. 4 показан материальный баланс. Пример 3. Опыт проводят аналогично опыту, описанному в примерах 1 и 2. В колонну абсолютирования подают разделяющий агент при соотношении циклогексана к эфиру, равном 4:1, при этом нагрузка на колонну по. техническому спирту составляет 1,57 т/ч. В испаритель куба колонны подают греющий пар в количестве 808,3 кг/ч, а в дефлегматор воду в количестве 38,6 . Состав органического слоя флорентийского сосуда следующий, вес. %: Диизопропиловый Циклогексан Ацетон Метилэтилкетон Изопропиловый спирт;;:,,.-, / а Плотность данного слоя О ,753 г/см . Водный слой имеет плотность 0,945 г/см, состав его следуклдай, вес. %: Вода61,3 Диизопропиловый эфир1f 32 |Циклогексан0,26 Ацетон Метилэтилкетон Изопропиловый спирт В течение суток из кубаколонны отбирают 31,2 т АИПС, что соответствует 1,3 т/ч.. В табл. 1 и 2 представлены данные, характеризующие экономичность процесса абсолютирования и качество целевого продукта. В табл. 5 представлен материальный баланс. Пример 4,(для сравнения). Опыт проводят аналогично примерам 2 и 3, однако, с делью сравнения экономичности процессов и качества целевого продукта, используют не комбинированный разделяющий агент, а индивидуальный - диизопропиловый эфир. Исходную смесь того же состава, что и в примерах 1-3, подают в коло.нну. абсолютирования в количестве 1,3 т/ч, что состайляет максимально возможнуй йагрузку по питанию. В испаритель куба колонны подают греющий пар в количестве 1001,5 кг/ а.в дефлегматор - воду в количестве .68,6 мЗ/ч. Состав органического слоя флорен тийского сосуда следующий, вес. %: Вода1/4 Диизопропиловый . эфир.90,9 Ацетон5,0 Метилэтилкетон 0,0019 Изопропиловый . спирт2 ,J7 Плотность данного слоя О ,735 г/см Водный слой имеет плотность 0,972 г/см, состав его следующий , вес. % J ВодаР flHHSonponHjjioBbrti эфир1,56 Ацетон4,04 Метилэтилкетон 0,007 Изопропиловый . , спирт12,1 За сутки из куба колонны отбира ют 25,9 т АИПС, что соответствует 1,08 т/ч. В табл. 1 и 2 представленыданные, характеризукяцие экономичность процесса абсолютирования изопропило вого спирта и его качественные пока затели при работе на комбинированно разделяющем агенте при различном ве совом соотношении циклогексан:диизо пропиловый эфир, которые сравниваю с данными при работе на диизопропи ловом эфи|эе. В табл. 6 представлен материаль ный баланс. Пример 5 (для сравнения). Опыт проводят аналогично примерам 1, 2 и 3 в течение 24 ч,.только в качестве разделяющех-о агента используют индивидуальное вецество - циклогексан. Исходную смесь того же состава, что и в примерах 1-3, подают в колонну абсолютирования в.количестве 1,14 т/ч.Это максимальная нагрузка, обеспечивакадай стабильную работу установки с вработкой АИПС, отвеча квдего по своему качеству требовани-, ям ГОСТ 9805-76, на пределе. Каждые два часа колонну подпитывают циклогексаном в количестве 50-55 л. При больших нагрузках установка вырабатывает бракованую продукцию. Состав органического слоя флорентийского сосуда следующий, вес. %: ВодаО,5 Циклогексан 79,1 Ацетон0,3 Метилэтилкетон . 0,002 Изопропиловый ; спирт20,1 Плотность данного слоя 0, 780 г/сы. Водный слой имеет плотность 0,880 г/см-, состав его следующий, вес. %: Вода33,7 Циклогексан7,3 Ацетон8,9 Метилэтилкетон 0,005 Из опропиловый спирт.. 50,1 . За сутки получено 13,7 т АИПС, что соответствует 0,6 т/ч, таким образом, производительность установки при применении в:качестве разделяквдего агента циклогексана в 1,8 раза меньше, чем с применением эфира ив 3,2 раза меньше, чем с применением комбинированного разделяющего агента. Другие технико-экономические показатели также значительнониже, в частности расход разделяквдего агента составляет 50 кг на тонну АИПС, что в 10 раз больше,чем при использовании эфира. Опыты, материальные балансы которых представлены в табл. 3-6, проводят в условиях повышенного содержания высококипящих примесей (0,2%), поэтому в материальном балансе отражается поток под названием кубовая жидкость, который позволяет выводить периодически эти высококипящие примеси вместе с изопропиловым спиртом непосредственно из жидкой части , а целевой продукт - абсолютированный Изопропиловый спирт - отбирают с 1-5 тарелок, считая от куба колонны, из паровой фазы. В случае содержания высококипящих примесей менее 0,01% в исходном техническом спирте - этот поток в материэпьнрм балансе отсутствует. Куг брвую жидкость с целью утилизации изопропилового спирта объединяют с водной фракцией и направляют на переработку известным способом.

В материальном балансе все примеси, кип5пцие при температуре ниже температуры кипения изопропилового Спирта (ацетон, метилэтилкетон)

обозначены как легкокипящие примеси, а примеси с температурой кипения выше температуры кипения изопропилового спирта - высококипящие примеси. В материальных балансах к примерам IT-3 под разделяющим агентом следует донимать смесь циклогексана и диизопропилового эфира в нужном соотношении .

Т аблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обезвоживания этилового спирта | 1985 |

|

SU1263692A1 |

| Способ обезвоживания растворителя | 1988 |

|

SU1567603A1 |

| СПОСОБ ОБЕССОЛИВАНИЯ ФЕНОЛЬНОЙ СМОЛЫ | 1993 |

|

RU2057110C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ДИМЕТИЛВИНИЛКАРБИНОЛА ИЗ РАЗБАВЛЕННЫХ ВОДНЫХ РАСТВОРОВ | 1970 |

|

SU263593A1 |

| Способ разделения смеси метилэтилкетон - циклогексанон - вода | 1988 |

|

SU1616889A1 |

| Способ выделения гексаметиленимина | 1975 |

|

SU551332A1 |

| Способ получения уксусной кислоты и метилэтилкетона | 2019 |

|

RU2715698C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНОГО БУТИЛОВОГО СПИРТА | 2001 |

|

RU2206560C1 |

| Способ выделения метанола,формальдегида и высококипящих кислородсодержащих соединений | 1980 |

|

SU1033492A1 |

| УНИВЕРСАЛЬНАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ РЕКТИФИКАЦИЕЙ РАСТВОРИТЕЛЕЙ, ОТНОСЯЩИХСЯ К ОСНОВНЫМ КЛАССАМ ОРГАНИЧЕСКИХ РАСТВОРИТЕЛЕЙ, И СПОСОБЫ ОЧИСТКИ РЕКТИФИКАЦИЕЙ НА НЕЙ АЦЕТОНА, ИЗОПРОПИЛОВОГО СПИРТА, БЕНЗОЛА, ТОЛУОЛА, Н-БУТАНОЛА, ИЗОБУТАНОЛА, ЭТИЛАЦЕТАТА, Н-БУТИЛАЦЕТАТА И ЦИКЛОГЕКСАНА | 2004 |

|

RU2264840C1 |

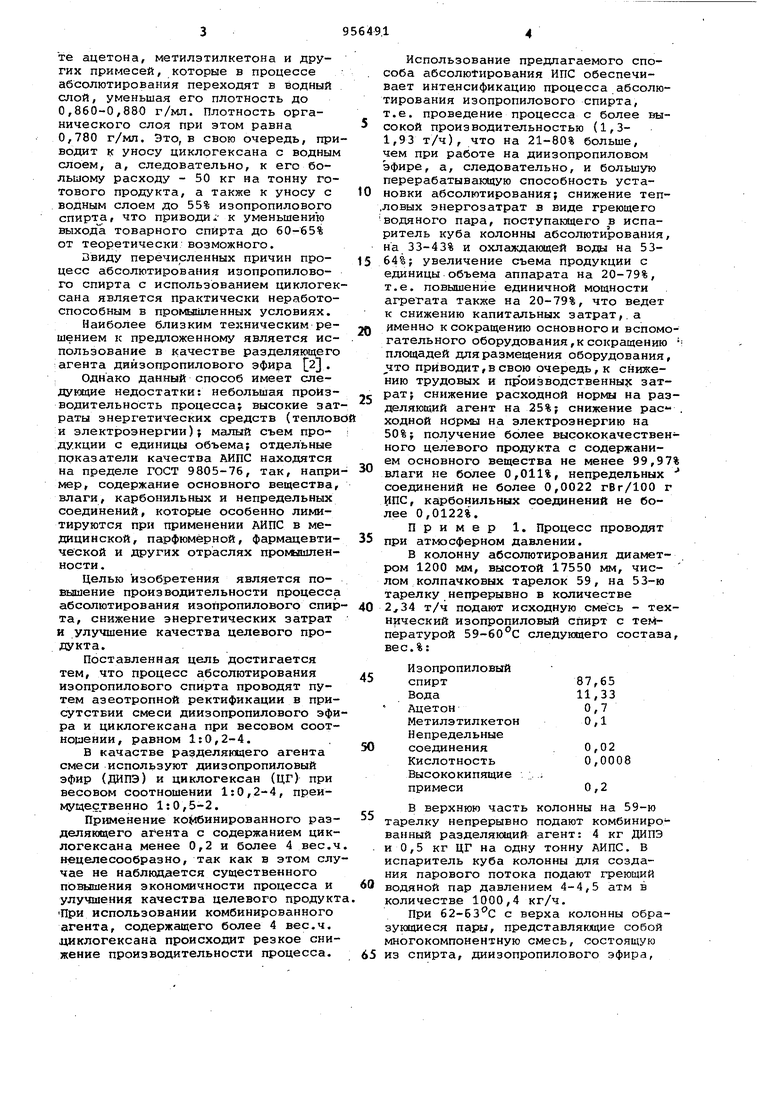

Нагрузка на; колонну очистки, технического ИПС, т/ч1,3 1,60 Единичная мощность колонны очистки, т/ч АИПС1,08 1,32 Удельный расход греющего пара, на 1 т 927,3621,8 АИПС, кг/ч Удельный расход хлад агента на 1 т АИПС м /ч63,5 Удельный съем продукта с единицы объема т/Чм 0,0550,067 Расход электроэнергии на 1 т АИПС 50 25 Расход разделяющего агента, кг на 1 т АИПС6 4,5

Массовая доля изопропилового спирта,

99,86 вес. % Температурные, пределы . перегонки,°С, при давлении 101325 Па,. при которых отгоняется не менее 95 объемных долей, % .81,9-82,8 81,9-82,8 27,67

Таблица 2

Не менее 99,8

99,974

99,975

81,5-83 2,34 1,57, 1,93 1,30 26,5621,8 22,7 0,0980,066 25 25 4,5 4,5 81,9-82,8 81,9-82,8

0,0005 0,0005 0,0005

Отсутст- Отсутст- Отсутствует вует вует

0,003 0,0021 0,002

0,011 0,01

0,1

0,0180,0122 0,0124

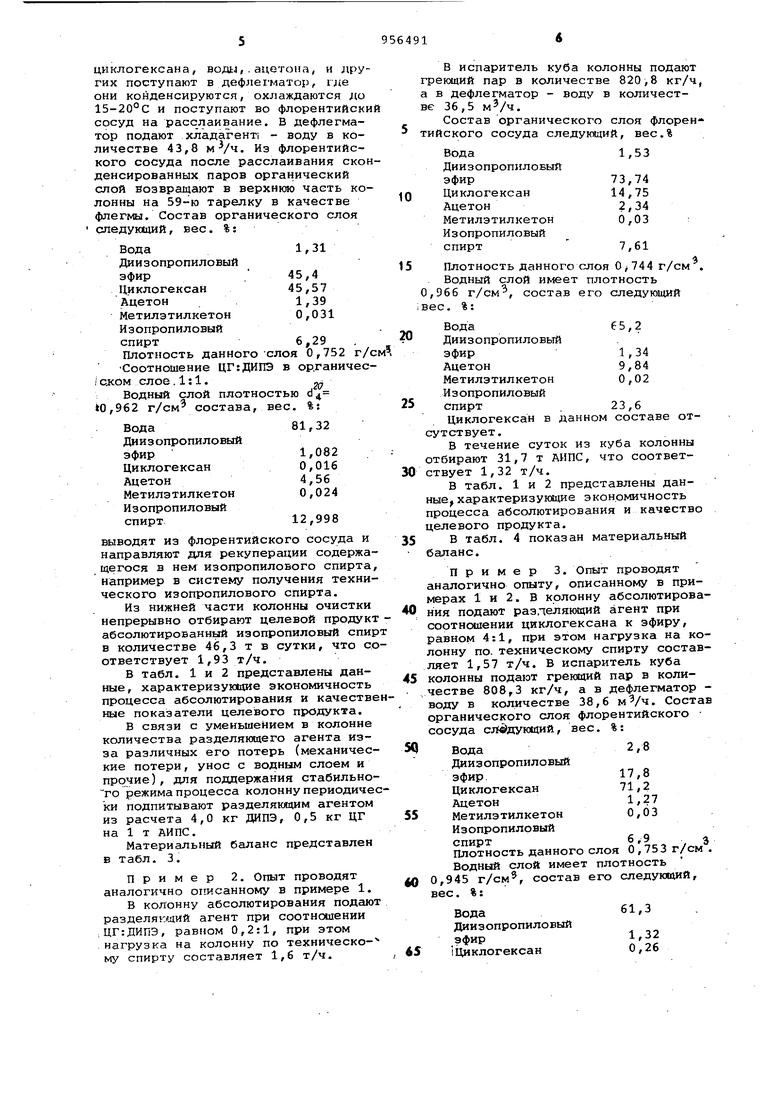

Выход из колонны:

Абсолютированный иэопропиловый спирт:

Иэопропиловый спирт Вода

Легкокипящиб примеси Высококипящие примеси

Продолжение табл. 2

Не более 0,0005 0,0007

Отсутст- Отсутствует вует

Не более в,а022 0,006

Не более

0,15

0,011

Не более 0,0121 0,02

2348,69

Итого: 100

00,0000

1929,52

99,9750

0,19

0,0100

0,25

0,0129

0,04

0,0021

В водной фракции содержание воды на 61,32 кг превышает ее содержание в исходном техническом спирте. Это объясняется тем, что при данной максимальной нагрузке на колонну абсолютирования (2,34 т/ч) во флорентийский сосуд для ускорения и улучшения расслаивания водного и органического слоев подают воду в количестве 61,51 кг.

Вход в колонну:

Вода

Легкокипящие примеси

Высококипящие примеси

Выход из колонны:

спирт:

Изопропиловый спирт

Вода

Легкокипящие примеси

Высококипящие примеси

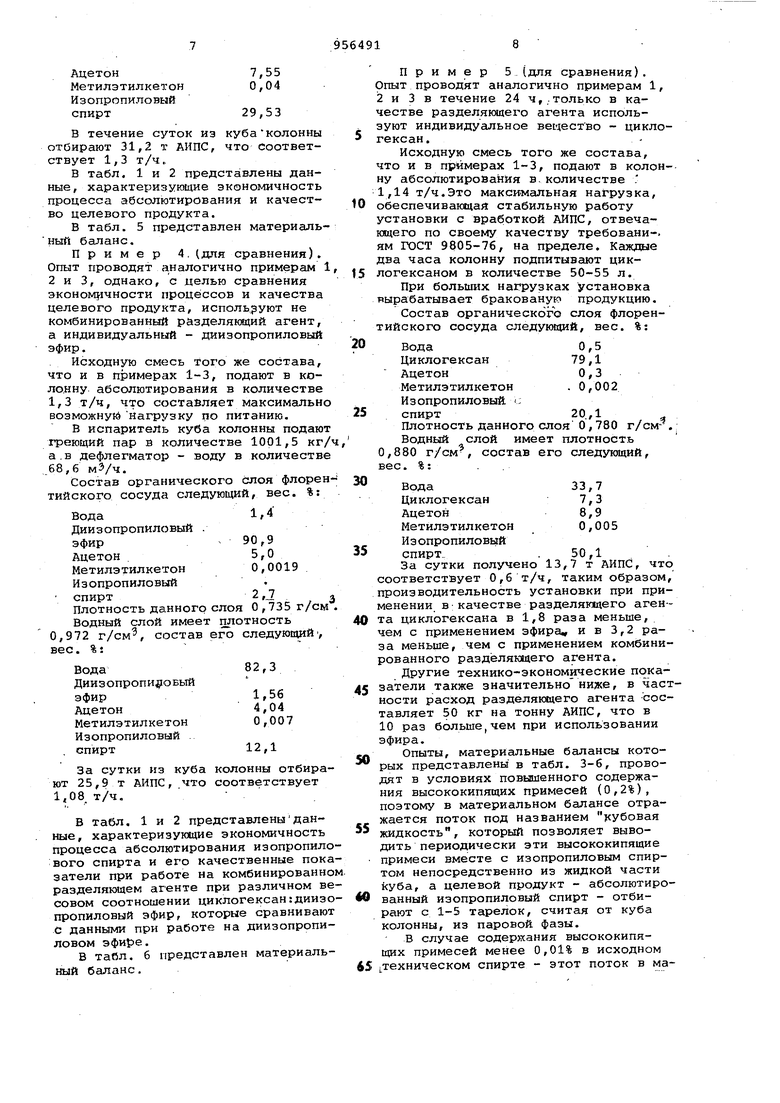

Продолже н и е т а бл. 3

1320,00

00,0000

1319,65

99,9740

0,15

0,0110

0,16

0,0122 .

0,04

0,0028

274,63

64,81 23,60

179,06 65,20 ... Наименование потоков пример 2 .- Раздел}пощий агент Легкокипящие примеси 3.Кубовая жидкость: Йэопропиловый спирт Высококипящие примеси 4.Потери разделяющего агента Ит . Наименование потоков (примерз) : Вход, в колонну 1. Технический изопропиловыйспирт: Изопропиловый спирт Вода Легкбкипящие примеси Высококипящие примеси. 2. Разделяющий агент .

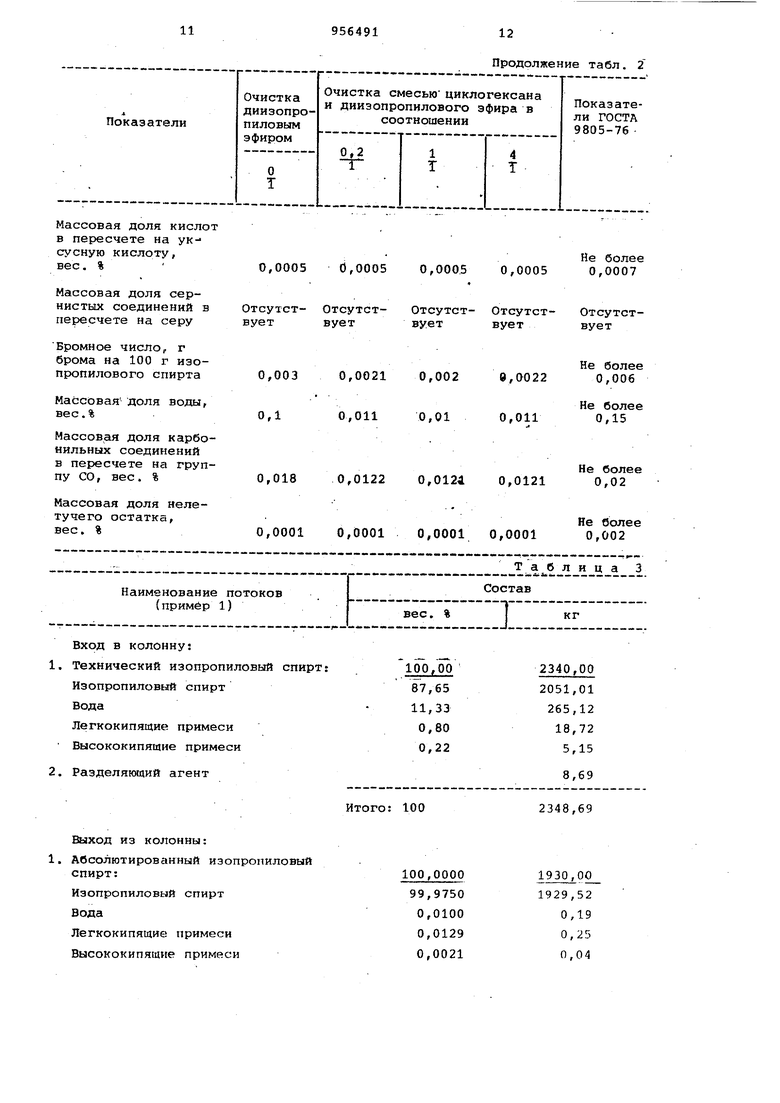

Выход из колонны:

Абсолютированный изопропиловый спирт:

Изопропиловый спирт

Вода

Пегкокипящие примеси

Высококипящие примеси

Водная фракция:

Изопропиловый спирт

Вода

Разделяющий агент

Легкокипящие примеси

Кубовая жидкость: Высококипящие примеси Изопропи-повый спирт

Потери разделяющего агента

1575,81

Итого: 100

.1300,00

1299,66

0,14

Ojl6

0,04

260,00

- 76,78

159,38

4,11

19,73

1575,81

Итого: 100 - -;-1ЛР ЭД°й 5бН®..11 .Состав - -вес. %Iкг 1,з4 зДв 9,86 , 27,08 100,001695/99 68,796,26 31,21 2,84 . . 2,26 1001605,99 Табл и ц а 5 Состав ;;:% i кг 100,001569,96 88,371387,41 10,16159,52 1,2719,89 0,203,14 5,85

Авторы

Даты

1982-09-07—Публикация

1981-01-27—Подача