Изобретение относится к полупроводниковой технике и может быть использовано при химико-механическом полировании кремниевых пластин.

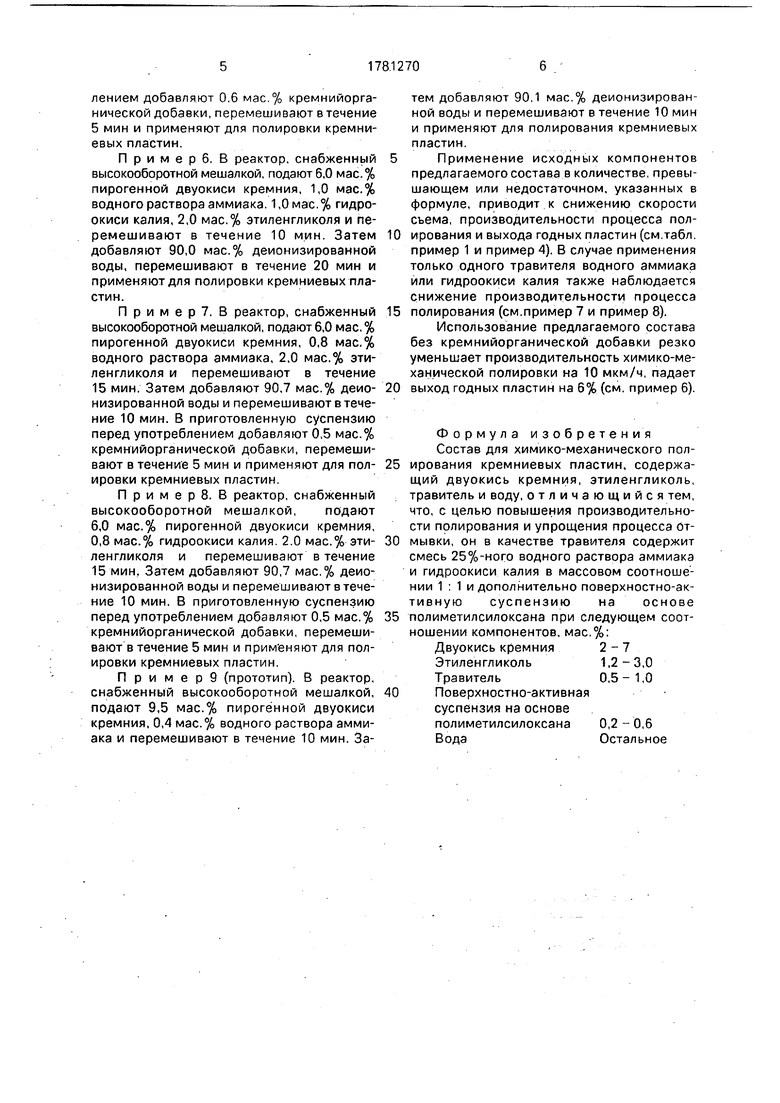

Известный состав включает абразивный компонент на основе двуокиси кремния, в качестве которого использована пирогенная двуокись кремния с удельной поверхностью 40-100 м2/г., этиленгликоль, водный аммиак и воду при следующем соотношении компонентов мас.%: Абразивный компонент 2,0 - 7,0 Аммиак водный 25%-ный раствор0,5 - 1,0Этиленгликоль1,2-3,01 --ВодаОстальное

Недостатками указанного состава является то, что водная полировальная суспензия, отталкиваясь от гидрофобной поверхности кремниевых пластин, способствует неравномерному распределению абразивных частичек, вследствие чего могут образовываться полосы на отполированной поверхности, чго снижает качество обрабатываемой поверхности, усложняет процесс отмывки. В процессе полирования под воздействием давления и трения повышается температура рабочей суспензии, при этом, наблюдаются спонтанные тиксотропно-коа- гуляционные процессы, вызванные структурирующим воздействием диоксида кремния и алюмосиликата. Процесс характеризуется невысокой производительностью.

Целью изобретения является повышение производительности полирования и упрощение процесса отмьгвки.

Поставленная цель достигается тем, что состав для химико-механического полирования кремниевых пластин включающий абразивный компонент на основе двуокиси кремния, этиленгликоль, травитель и воду, в качестве травителя содержит смесь водного аммиака и гидроокиси калия в соотношении 1 :1 и дополнительно кремнийорганическую добавку в количестве 0,2 - 0,6 мае % Другие компоненты берут в тех же количествах, что и по прототипу. В качестве абразива используется диоксид кремния, полученный в воздушно-водородном пламени при повышенной температуре.

сл С

,-

В качестве травителя используется аммиак водный ГОСТ 24147-80 и гидроокись калия о.с.ч. ОСТ 6-01-301-77.

Стабилизатором является этиленгли- коль ГОСТ 19710-83.

Кремнийорганическую добавку, используемую в заявляемой композиции получают следующим образом.

В реактор, снабженный высокооборотной мешалкой (до 800 об/мин) загружают 13 - 15 мас.% глицерина ГОСТ 6259-75, 20- 24 мас.% аммиака водного, 13 - 15 мас.% олеиновой кислоты ГОСТ 7580-55 и перемешивают в течение 20 минут, затем, добавляют 50 мас.% полиметилсилоксана марки ПМС ГОСТ 13022-77 и перемешивают. Гомогенизация осуществляется при нормальной температуре (18 - 22°С) в течение 20 минут. Полученная кремнийорганическая добавка характеризуется следующими аналитиче- скими характеристиками:

Водородный показатель рН 7

Плотность 25%-ного

раствора (гсм )0,98

и представляет собой концентрированную поверхностно-активную суспензию, которая повышает стабильность предлагаемой полировальной композиции и улучшает качество отполированной поверхности полупроводниковых кремниевых пластин.

Предлагаемая полировальная композиция с добавкой проявляет гидрофильные свойства по отношению к поверхности пластин кремния, что способствует сокращению количества операций отмывки и легкому удалению посторонних включений на поверхности отполированных пластин, Кроме того, образовавшийся сплошной ламинарный поток суспензии на поверхности кремниевых пластин (вследствие гидро- фильности) способствует равномерному переносу составных компонентов в растворе, ускоряет и стабилизирует процесс травления, предупреждает образование полос на отполированной поверхности, что способ- ствует улучшению качества отполированной поверхности кремния.

Кремнийорганическая добавка в пол- провальной композиции способствует постоянству вязкости при разных температурах, а также химической инертности и стабильности суспензии при повышении температуры в процессе полирования,

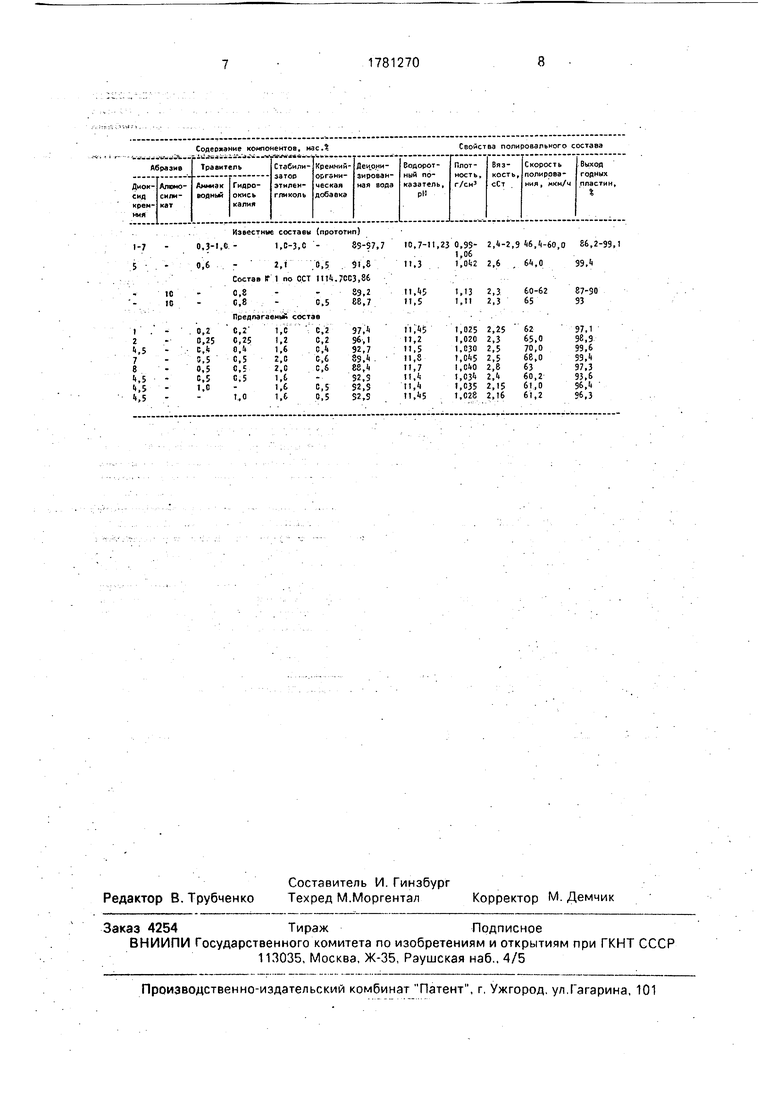

Использование кремнийорганической добавки в предлагаемом составе позволяет увеличить скорость полирования от 62 мкм/ч до 70 мкм/ч, что способствует увеличению производительности процесса (см.таблицу).

П р и м е р 1. В реактор, снабженный высокооборотной мешалкой (до 1400 об/мин подают 1 мас.% пирогенной двуокиси кремния, 0,3 мас.% водного раствора аммиака, 0,3 мас.% гидроокиси калия, 1,0 мас.% эти- ленгликоля и перемешивают в течение 10 мин. Затем добавляют 97,2 мас.% деио- низированной воды и перемешивают в течение 15 мин. В приготовленную суспензию перед употреблением добавляют 0,2 мас.% кремнийорганической добавки, перемешивают в течение 5 мин и применяют для полировки кремниевых пластин.

Пример 2. В реактор, снабженный высокооборотной мешалкой (до 1400 об/мин подают 5 мас.% пирогенной двуокиси кремния, 0,6 мас.% водного раствора аммиака, 0,6 мас.% гидроокиси калия, 2,1 мас.% эти- ленгликоля и перемешивают в течение 10 мин. Затем добавляют 91,5 мас.% деио- низированной воды и перемешивают в течение 15 мин. В приготовленную суспензию перед употреблением добавляют 0,2 мас.% кремнийорганической добавки, перемешивают в течение 5 мин и применяют для полировки кремниевых пластин.

Пример 3. В реактор, снабженный высокооборотной мешалкой, подают7,0 мас.% пирогенной двуокиси кремния, 0,5 мас.% водного раствора аммиака, 0,5 мас.% гидроокиси калия, 1,2 мас.% этиленгликоля и перемешивают в течение 15 мин. Затем добавляют 90,2 мас.% деионизированной воды и перемешивают в течение 15 минут. В приготовленную суспензию перед употреблением добавляют 0,6 мас.% кремний- органической добавки, перемешивают в течение 5 мин и применяют для полировки кремниевых пластин,

Пример 4. В реактор, снабженный высокооборотной мешалкой, подают 9,0 мае. % пирогенной двуокиси кремния, 1,2 мас.% водного раствора гидроокиси калия, 4,0 мае. % этиленгликоля и перемешивают в течение 15 мин. Затем, добавляют 84,0 мас.% деионизированной воды и перемешивают в течение 15 мин. В приготовленную суспензию перед употреблением добавляют 0,6 мас.% кремнийорганической добавки, перемешивают в течение 5 мин и применяют для полировки кремниевых пластин.

Пример 5. В реактор, снабженный высокооборотной мешалкой, подают 6,0 мае. % пирогенной двуокиси кремния, 0,7 мас.% водного раствора аммиака, 0,7 мас.% гидроокиси калия, 2,0 мас,% этиленгликоля и перемешивают в течение 10 мин. Затем добавляют 90,0 мас.% деионизированной воды и перемешивают в течение 10 мин. В приготовленную суспензию перед употреблением добавляют 0.6 мае % кремнийорга- нической добавки, перемешивают в течение 5 мин и применяют для полировки кремниевых пластин.

Примерб. В реактор, снабженный высокооборотной мешалкой, подают 6,0 мас.% пирогенной двуокиси кремния, 1,0 мас.% водного раствора аммиака. 1,0 мас.% гидроокиси калия, 2,0 мас.% этиленгликоля и перемешивают в течение 10 мин. Затем добавляют 90,0 мас.% деионизированной воды, перемешивают в течение 20 мин и применяют для полировки кремниевых пластин.

Пример, В реактор, снабженный высокооборотной мешалкой, подают 6,0 мае, % пирогенной двуокиси кремния, 0,8 мас.% водного раствора аммиака, 2,0 мас.% этиленгликоля и перемешивают в течение 15 мин. Затем добавляют 90,7 мас.% деио- низированной воды и перемешивают в течение 10 мин. В приготовленную суспензию перед употреблением добавляют 0,5 мас.% кремнийорганической добавки, перемешивают в течение 5 мин и применяют для пол- ировки кремниевых пластин.

Пример 8. В реактор, снабженный высокооборотной мешалкой, подают 6,0 мас.% пирогенной двуокиси кремния, 0,8 мас.% гидроокиси калия. 2.0 мас.% эти- ленгликоля и перемешивают в течение 15 мин. Затем добавляют 90,7 мас.% деионизированной воды и перемешивают в течение 10 мин, В приготовленную суспензию перед употреблением добавляют 0,5 мас.% кремнийорганической добавки, перемешивают в течение 5 мин и применяют для полировки кремниевых пластин.

П р и м е р 9 (прототип). В реактор, снабженный высокооборотной мешалкой, подают 9,5 мас.% пирогенной двуокиси кремния, 0,4 мас.% водного раствора аммиака и перемешивают в течение 10 мин. Затем добавляют 90,1 мас.% деионизированной воды и перемешивают в течение 10 мин и применяют для полирования кремниевых пластин.

Применение исходных компонентов предлагаемого состава в количестве, превышающем или недостаточном, указанных в формуле, приводит к снижению скорости съема, производительности процесса полирования и выхода годных пластин (см.табл. пример 1 и пример 4). В случае применения только одного травителя водного аммиака или гидроокиси калия также наблюдается снижение производительности процесса полирования (см.пример 7 и пример 8).

Использование предлагаемого состава без кремнийорганической добавки резко уменьшает производительность химико-механической полировки на 10 мкм/ч, падает выход годных пластин на 6% (см. пример 6).

Формула изобретения Состав для химико-механического полирования кремниевых пластин, содержащий двуокись кремния, этиленгликоль, травитель и воду, отличающийся тем, что, с целью повышения производительности полирования и упрощения процесса Отмывки, он в качестве травителя содержит смесь 25%-ного водного раствора аммиака и гидроокиси калия в массовом соотношении 1 : 1 и дополнительно поверхностно-активную суспензию на основе полиметилсилоксана при следующем соотношении компонентов, мас.%: Двуокись кремния2-7

Этиленгликоль1,2-3,0

Травитель0,5 - 1,0

Поверхностно-активная суспензия на основе полиметилсилоксана 0,2 - 0,6 ВодаОстальное

Содержание компонентов, мае.5

Свойства полировального состава

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для химико-механического полирования полупроводниковых материалов | 1977 |

|

SU654662A1 |

| Завод полупроводниковых приборов | 1970 |

|

SU334852A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ И ИХ ПРИМЕНЕНИЕ ДЛЯ ОКИСЛЕНИЯ ОЛЕФИНОВ В ГАЗОВОЙ ФАЗЕ | 2007 |

|

RU2447939C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ ДВУОКИСЬ КРЕМНИЯ ПОЛИОЛЬНЫХ ДИСПЕРСИЙ И ИХ ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВЫХ МАТЕРИАЛОВ | 2009 |

|

RU2522593C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОНАПОЛНЕННЫХ ПЛИТ НА ОСНОВЕ ПОЛИМЕТИЛМЕТАКРИЛАТА | 1994 |

|

RU2097186C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУР КРЕМНИЙ-НА-ИЗОЛЯТОРЕ | 1999 |

|

RU2173914C1 |

| Способ получения пустотелых микросферических частиц двуокиси кремния | 1983 |

|

SU1139701A1 |

| КОМПОЗИЦИЯ ДИОКСИДА КРЕМНИЯ-ОКСИДА АЛЮМИНИЯ С УЛУЧШЕННОЙ СТАБИЛЬНОСТЬЮ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2019 |

|

RU2801455C2 |

| Композиция для химико-механической полировки поверхности полупроводниковых кристаллов | 1989 |

|

SU1701759A1 |

| Способ получения керамики | 1981 |

|

SU996389A1 |

Сущность изобретения: состав содержит (мае. %) двуокись кремния 2 - 7; этилен- гликоль 1,2 - 3,0, травитель 0,5 - 1,0; поверхностно-активную суспензию на основе полиметилсилоксана 0,2 - 0,6 и воду - остальное. Перемешивают в течение 10 мин двуокись кремния, водный раствор аммиака, гидрооксиь калия и этиленгликоль, затем добавляют деионизированную воду и перемешивают 15 мин. Перед употреблением вводят кремнийорганическую добавку и перемешивают 5 мин. Характеристики состава: скорость полирования 60,2 - 70,0 мкм/ч 1 табл.

Известные составы (прототип)

1,0-3,0 - 1,10,5

SS-S

0,3-1,0 0,6 -2,10,5 31,8

Состав If 1 по ОСТ 1114.7603,86

10,7-11,23 0.9S- 2,4-2,9 б.И-ьо.О 86,2-99,1

1,06 11,31,0,2 2,66М99, Ь

| Авторское свидетельство СССР № 1517345, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-12-15—Публикация

1990-05-14—Подача