(5) СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ

1

Изобретение относится к получение, термостойкой кварцевой керамики, которая может применяться в качестве конструкционного материала лри изготовлении элементов тепловой или коррозионной защиты в химическом машиностроении, металлургии, авиации.

Известен способ получения прозрачной кварцевой керамики путем медленного испарения влаги из водной суспензии коллоидной двуокиси кремния при регулируемой относительной влажности, последующей пррпитки полученных пористых заготовок реагентом,содержащим галоген из группы хлора или фтора, и спекания. Суспензию коллоидной двуокиси кремния готовят пропусканием щелочного раствора SiQ, через катионообмённые смолы, где ионы натрия в растворе замещаются на ионы водорода. В качестве галогенсодержащего реагента, удаляющего связанную воду в виде гидроокислов из SiOi, используют растворы фторидов

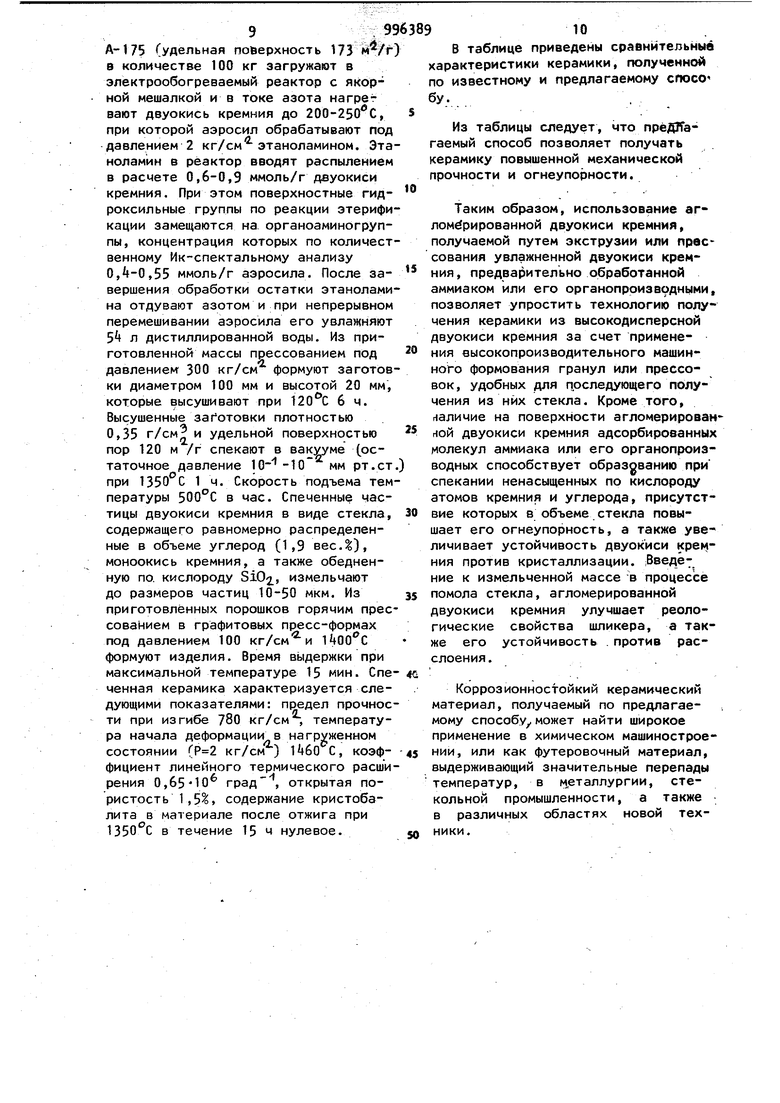

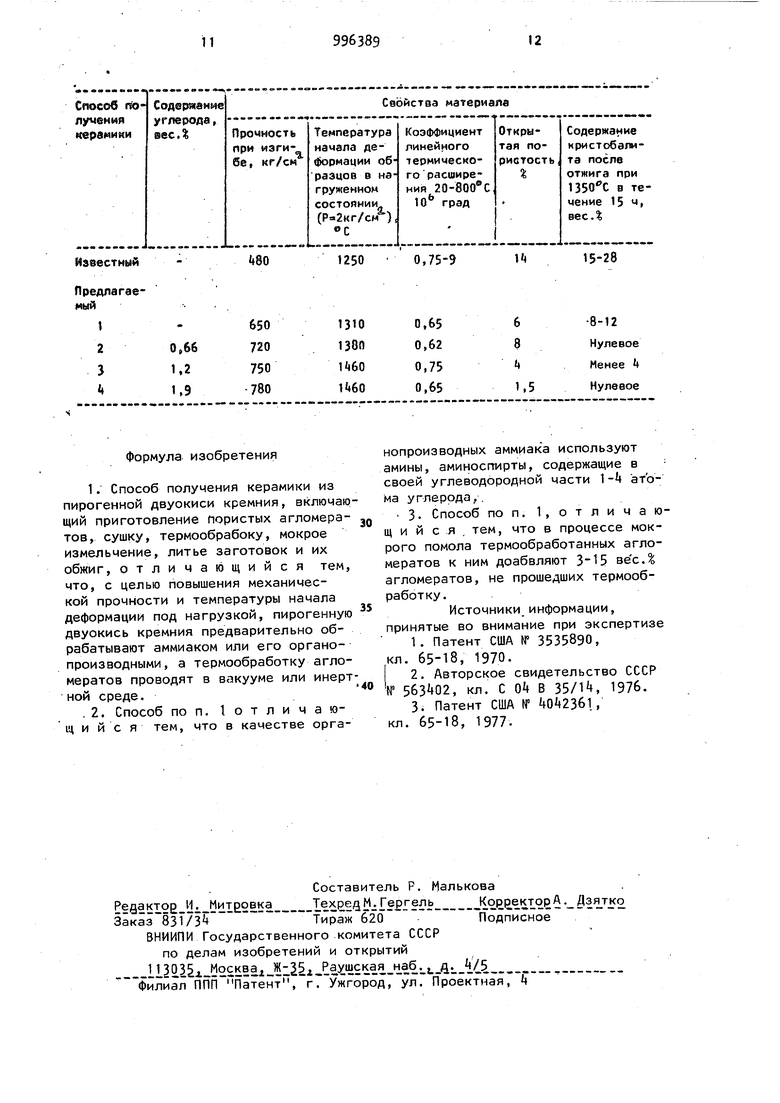

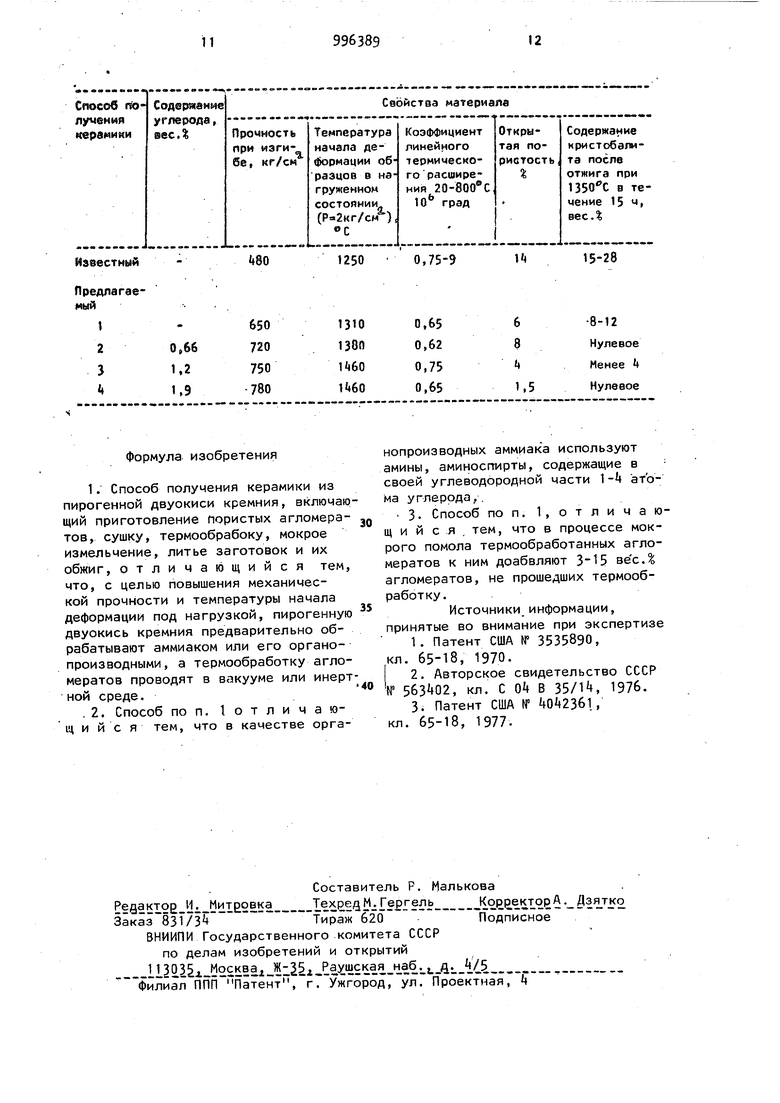

аммиака или газообразный хлор. Спека-; ние керамики осуществляют нагревом заготовок со скоростью SO-IOO C в час до бОО-ЗОО С на воздухе, а затем до 1200-1 в вакууме 113Недостатком этого способа является сложность технологического процесса, обусловленная применением ионообменного процесса очистки двуокиси кремния, а также продолжительного обезвоживания заготовок (до 80 дней). Кроме того, значительная усадка заготовок при их сушке и спекании затрудняет получение керамических изделий с наперед заданной формой и размера ми.Известен способ получения кварцевой керамики из синтетического силикагеля, по которому высокодисперсное сырье подвергают двустадийному мокрому измельчению в течение 8-12 и 1-3 ч с последующей разливкой приготовленного шликера в водопроницаемые формы. После удаления воды отформованные заготовки нагревают в печи при скорости 70-100С в мае до 1230 С, при которой выдерживают 0, ч. Исходный силикагель получают распылительной сушкой концентрированного золя поликремневой кислоты - продукта гидролиза тетраэтоксисилана L 2 }, Недостатками указанного способа являются сложность технологического процесса, связанная с применением для получения силикагеля энергоемких распылительных сушилок, а также низкая огнеупорность и механическая прочность спеченного материала, обус ловленные наличием пористости в керамике и кристаллизацией стекла. Наиболее близким к предлагаемому йвляется способ получения керамики из синтетической пирогенной двуокиси кремния, который включает приг товяение водной гелеобразной суспензии, содержащей до 5 вес.% твердых частиц, формование из приготовленной массы методом литья, заготовок их сушку и термообработку в течение 1-10 ч при ПЗО-ТБОО С. Спеченные заготовки кварцевого стекла подвергают мокрому измельчению до величины частиц 1-10 мкм, а затем из приготовленного шликера формируют изде ЛИЯ, сушат и обжигают при 1800-1900 Применяемую пирогенную двуокись крем ния получают высокотемпературным гидролизом или окислением, например тетрахлорида кремния, галогенсиланом или гидридом кремния. Удепьная поверхность частиц SiO/2. м /г. Формирование заготовок из суспензии двуокиси кремния осуществляют, удер,живая ее в форме с поперечным сечением не более 6,35 мм, или непосредственно сушкой тонкого слоя суспензии на нагретой плоской поверхности З } Недостатками известного способа являются сложность технологического процесса, связанная с применением трудоемких и малопроизводительных операций формирования заготовок из суспензий, а также низкая огнеупорность керамики, обусловленная невысокой температурой начала деформации кварцевого стекла под нагрузкой Кроме того, кристаллизация кварцевого стекла при спекании и наличие пористости в керамике способствуют сиижению ее механической прочности. 94 Цель изобретения - повышение механической прочности и температуры начала деформации под нагрузкой. Поставленная цель достигается тем, что согласно способу получения керамики из пирогенной двуокиси кремния, включающему приготовление пористых агломератов, сушку, термообработку, мокрое измельчение, литье заготовок и их обжиг, пирогенную двуокись кремния предварительно обрабатывают аммиаком или -его органопроизводными, а термообработку агломератов производят б вакууме или инертной среде. В качестве органопроизводных аммиака используют амины, аминоспирты, содержащие в своей углеводородной части атомов углерода. В процессе мокрого помола термообработанных агломератбв к ним добавляют 3-13 вес. агломератов, не прошедших термообработку. Агломерирование двуокиси кремния осуществляют прессованием или экструзией увлажненной порошкообразной массы, содержащей 30-65 вес. твер- дых частиц SiQj. Для приготовления агломератов испольэуют пирогенную двуокись крем- . ния - аэросил (ГОСТ 14922-77), полученную гидролизом 51С1д в воздушно-водородном пламени, или двуокись кремния, синтезированную при плазмохимическом окислении SiCl. Удельная поверхность окислов бО-+ОО м /г Обработку высокодисперсной двуокиси кремния аммиаком или его органопроизвйдными- ведут в газовой фазе при или водным раствором (3 12 вес.%) непосредственно при получении увлажненной массы. 5 результате обработки на поверхности окисла образуются гидроокиси аммония, органоаммония или привитые органоаминогруппы. При воздействии на двуокись кремния аммиаком или амином за счет сорбированной на ее поверхности воды образуются гидроокиси аммония или органоаммония. При обработке двуокиси кремния, например, аминоспиртами поверностные гидроксильные группы по реакции этерификации замещаются на органоаминогруппы. . Наличие на поверхности S5 двуокиси кремния молекул, замещающих или блокирующих гидроксильные группы, препятствуют коагуляции частиц в процессе прессования или экструзии увлажненной порошкообразной массы что позволяет получать прочные агломераты. Тогда как применение необработанной двуокиси кремния для приготовления увлажненной массы в связи с ее тиксотропными свойствами, исключает возможность получения агломератов, так как при экструзии или прессовании сжимающие или сдвиговые усилия способствуют коагуляции частиц SiO/j. за счет. гидроксияьных Трупп. Освобожденная при этом сорбированная вода разжижает массу. Процесс агломерирования двуокиси кремния осуществляют на простых по конструкции и высокопроизводительных устройствах, например шнековом грануляторе или с помощью прессо- . вочных машин. Адсорбированные на поверхности SiO молекулы, гидроокисей аммония или органоаминогруппы характеризуются основными свойствами, поэтому за счет их увеличивается водородный показатель увлажненной массы ГрИ 6-10),что способствует рас-as творению vSiO и образованию кремнекислоты,. При высушивании агломериро ванной двуокиси кремния происходит обратный процесс - полимеризация кремнекислоты, которая связывает частицы, SiO и способствует образованию прочнбго пористого каркаса. Сушку полученных частиц осуществляют при 100-350С it-ID ч. Высушенные частицы в виде механически прочных гранул или .прессовок плотностью 0,,55 г/смнагревают на воздухе, в инертной атмосфере или в вакууме со скоростью 150-650С в час до 1200-1350°С, при которой выдерживают 1-3 ч. 8 процессе спекания пористых частиц адсорбированные молекулы при повышенной тем пературе взаимодействуют с кислородом двуокиси кремния и способствуют образованию обедненной по кислороду поверхности Si02- В случае применения адсорбированных молекул гидрооки .си оргачоаммония или привитых органоаминогрупп происходит пиролиз угле водородных радикалов, сопровождающий ся конденсацией на поверхности пор углерода, который при спекйиии восстанавливает моноокиси кремния, а также ненасыщенных по кислороду атомов кремния увеличивает огнеупорность, а также обеспечивает ему повышенную устойчивость против кристаллизации. Концентрация углеро99 да а стекле 0,6-2,0 вес.%. Применение Органопроизводных аммиака, содержащих в своей углеводородной части больше четырех атомов углерода нецелесообразно, так как повышение содержания углерода в SiO-увеличивает ее температуру спекания. 8 дальнейшем спеченные частицы двуокиси кремния измельчают в шаровой керамической мельнице ч. Из измельченной двуокиси кремния, например по шликерной технологии, формуют изделия, которые после сушки спекают на воздухе или в инертной атмосфере, преимущественно, при 1200-1«20 С 1-2 ч. В процессе помола стекла к измельчающейся массе добавляют 2-15 вес. исходной агломерированной двуокиси кремния. Введение высокодисперсной составляющей в шликер предотвращает его от коагуляции частиц, а также расслоения суспензиции при длительном хранении. Увеличение концентрации вводимой добавки больше -15 вес. нецелесообразно, так как увеличивается пористость керамики. Кроме шликерного. способа, формирование изделий можно осуществлять горячим., прессованием порошков при индукционном нагреве под давлением 100150 кг/см и 1350-1 00С. Время спекания мин. Спеченная керамика характеризуется повышенной механической прочностью, огнеупорностью и термостойкостью. П р и м е р 1. Высокодисперсную двуокись кремния - аэросил марки А-30.0 (удельная поверхность ЗО м /г) в количестве 100 кг загружают в лопастной смеситель и при непрерывном перемешивании вводят с помощью распылительной форсунки 150 л 12%-ного водного раствора аммиака. Приготовленную увлажненную порошкообразную массу с помощью шнекового-гранулятора под давлением 200-250 кг/см экструдируют в гранулы диаметром 5 мм и длиной 8 мм, которые сушат при 350 С 4 ч. Агломерированную таким образом двуокись кремния механически прочных частиц аэрогеля плотност.ью 0,32 г/см и удельной поверхностью пор 220 спекают на воздухе в отфутерованной кварцевым стеклом селитовой электри- . ческой печи при 1200 С 3 ч. Скорость подъема температуры составляет 650 С в час. Спеченную двуокись кремния измельчают в шаровой керамической .Мельнице при соотношении стекло : вода : мелющие тела 1:0,35:1,5 до раз мера частиц 20-80 мкм. В процессе измельчения в шликер вводят 15 вес. (по отношению к твердым частицам исходной экструдированной дву окиси кремния. Из приготовленного шликера, характеризующегося стабиль ными реологическими свойствами во времени и повышенной устойчивостью против расслоения, литьем в водопро ницаемые формы формуют изделия, кот t)bie после высушивания нагревают со скоростью в час до , пр которой выдерживают 2 ч. Спеченная керамика характеризуется следующими показателями: прочность на изгиб 650 кг/см , температура деформации в нагруженном состоянии ( кг/о-: , коэффициент линейного терми ческого расширения 0, открытая пористость 6%у содержание кристобалита в материале после отжи г;а при в течение- 15 ч 812 вес Д. П р и м е р 2. Высокодисперсную двуокись кремния - аэросил марки А-380 (удельная пове(ность. частиц 392 м /г) в количестве 100 кг загружают в электрообогреваемый реактор с якорной мешалкой и обрабатывают газообразным метиламином при 60 С и давлении 0,5 кг/см 1 ч. Пос ле завершения обработки метиламин о дувают азотом и при непрерь1вном перемешивании аэросила в реактор с по мощью распылительной форсунки вводя 230 л дистиллированной воды. Увлажненную таким образом порошкообразну массу с помощью шнекового гранулято ра под давлением кг/см ЗКсТрудируют в гранулы диаметром 3 м и длиной 6 мм, которые сушат при 10 ч. Полученную гранулированную двуокись кремния плотностью 0,38 г/см и удельной поверхностью 2бО спекают в атмосфере азота при . 2 ч. Скорость подъема те пературы АОО°С в час. Спеченные час тицы двуокиси кремния в виде стекла содержащего равномерно распределенные в объеме углерод (1,2 весД), монооки.сь кремния, также обедненную по кислороду SiO, измельчают в шаровой керамической мельнице до размера частиц 10-50 мкм. Из приготовленных пброшков горячим прессова ниём в графитовых пресс-формах под |ДавЛением 120 кг/см и 1320 С форму ют изделие. Время выдержки при мак9симальной температуре 20 мин. Спеченная керамика характеризуется следующими показателями: предел прочности на изгиб 720 кг/см , температура начала деформации в нагруженном состоянии ( кг/см ) , коэффициент линейного термического расширения 0,75-10 град , открытая пористость k%, содержание кристалобалита в материале после отжига при 1350 С в течение 15 ч - менее k вес.. П р им е р 3. Высокодисперсную двуокись кремния с удельной поверхностью 60 м /г, полученную плазмохимическим окислением SiCl, в количестве 100 кг загружают в лопастной смеситель при непрерывном перемешивании, вводят с помощью распылительной форсунки 100 л водного раствора этилендиамина. Из увлажненной таким образом порошкообразной массы прессованием под давлением 800 кг/см формуют заготовки диаметром 10 мм и высотой 20 мм, которые высушивают при 200С 8ч. Высушенное заготовки плотностью 0,55 . удельной поверхностью пор 6 м /г р спекают в атмосфере азота при 1350 С 2ч. Скорость подъема температуры в час. Спеченные частицы двуокиси кремния в виде стекла, содержащего равномерно распределенные в объеме углерод (0,66 вес.) , моноокись кремния, а также обедненную по кислороду SiO,,, измельчают при соотношении стекло : вода : мелющие тела 1:0,25:1,5 до размера частиц 2t)-6d мкм. В процессе измельчения в шликер вводят 3 вес. исходной уплотненной двуокиси кремния по отношению к содержанию твердных частиц SiO. Из приготовленного шликера литьем в водопроницаемые формы форкоторые после высушимуют изделия, вания нагревают со скоростью 200°С в в час до , при которой выдерживают 1 ч. Спеченная керамика характеризуется следующими показателями: предел прочности при изгибе 720 кг/см , температура начала деформации в нагруженном состоянии. (Р 2кг/см ) 1380С, коэффициент линейного термического расширения о,62-10 , открытая пористость Ш, содержание кристобалита в материале после отжига при в течение 15 ч нулевое. П р и м е р . Высокодисперсную двуокись кремния - аэросил марки , А-175 (удельная поверхность 173 в количестве 100 кг загружают в электрообогреваемый реактор с якорной мешалкой ив токе азота нагрет вают двуокись кремния до 200-250 С, при которой аэросил обрабатывают под давлением 2 кг/см этаноламином. Эта ноламин в реактор вводят распылением в расчете 0,6-0,9 ммоль/г дауокиси кремния. При этом поверхностные гидроксильные группы по реакции этерификации замещаются на органоаминогруппы, концентрация которых по количественному Ик-спектальному анализу 0,4-0,55 ммоль/г аэросила. После завершения обработки остатки этаноламина отдувают азотом и при непрерывном перемешивании аэросила его увлажняют 5 л дистиллированной воды. Из приготовленной массы прессованием под давлением 300 кг/см формуют заготовки диаметром 100 мм и высотой 20 мм, которые высушивают при 120С 6 ч. Высушенные заготовки плотностью 0,35 г/см и удельной поверхностью пор 120 м /г спекают в вакууме (остаточное давление -10 мм рт.ст при 1 ч. Скорость подъема температуры в час. Спеченные частицы двуокиси кремния в виде стекла, содержащего равномерно распределенные в объеме углерод (1,9 вес.%), моноокись кремния, а также обедненную по. кислороду SiO, измельчают до размеров частиц 10-50 мкм. Из приготовленных порошков горячим прессованием в графитовых пресс-формах под давлением 100 кг/см и формуют изделия. Время вьщержки при максимальной температуре 15 мин. Спеченная керамика характеризуется следующими показателями: предел прочности при изгибе 780 кг/см , температура начала деформации в нагруженном состоянии ( кг/см ) ItSO С, коэффициент линейного термического расширения 0,6510 град, открытая пористость ,5%, содержание кристобалита в материале после отжига при в течение 15 ч нулевое. В таблице приведены сравнительные характеристики керамики, полученнЫ по известному и предлагаемому спосо Из таблицы следует, что прёДЯагаемый способ позволяет получать керамику повышенной механической прочности и огнеупорности. Таким образом, использование агломерированной двуокиси кремния, получаемой путем экструзии или прессования увлажненной двуокиси кремния, предварительно обработанной аммиаком или его органопрризводными, позволяет упростить технологию получения керамики из высокодисперсной двуокиси кремния за счет применения высокопроизводительного машинного формования гранул или прессовок, удобных для последующего получения из них стекла. Кроме того, наличие на поверхности агломерированной двуокиси кремния адсорбированных молекул аммиака или его органопроизводных способствует образованию при спекании ненасыщенных по кислороду атомов кремния и углерода, присутствие которых в объеме стекла повышает его огнеупорность, а также увеличивает устойчивость двуокиси кремния против кристаллизации. Введе-;. ние к измельченной массе в процессе помола стекла, агломерированной двуокиси кремния улучшает реологические свойства шликера, а также его устойчивость . против расслоения. Коррозионностойкий керамический материал, получаемый по предлагаемому способу, может найти широкое применение в химическом машиностроении, или как футеровочный материал, выдерживающий значительные перепады температур, в MJeтaллypгии, стекольной промышленности, в различных областях новой техники.

ifSO

Известный

15-28

1250

i

0,75-9

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления огнеупорных изделий | 1981 |

|

SU1129192A1 |

| Способ получения аэросилогеля | 1981 |

|

SU963950A1 |

| Способ получения керамическогоМАТЕРиАлА | 1979 |

|

SU846537A1 |

| Смесь для изготовления литейных керамических стержней | 1979 |

|

SU865479A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| Керамический материал | 1981 |

|

SU962262A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 1999 |

|

RU2170715C2 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ α - ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1990 |

|

RU2021225C1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ С ПОНИЖЕННОЙ ТЕМПЕРАТУРОЙ ОБЖИГА | 2012 |

|

RU2513745C2 |

| Способ получения конструкционной керамики на основе оксида алюминия | 2022 |

|

RU2789475C1 |

Формула изобретения 1. Способ получения керамики из пирогенной двуокиси кремния, включаю щий приготовление пористых агломератов, сушку, термообрабоку, мокрое измельчение, литье заготовок и их обжиг, отличающийся тем, что, с целью повышения механической прочности и температуры начала деформации под нагрузкой, пирогенную двуокись кремния предварительно обрабатывают аммиаком или его органопроизводными, а термообработку агломератов проводят в вакууме или инерт ной среде. . 2. Способ поп, 1отличаю14 и и с я тем, что в качестве органопроизводных аммиака используют амины, аминосггирты, содержащие в своей углеводородной части 1- атома углеррда,. 3- Способ по п. 1, отличающ и и с я , тем, что в процессе мокрого помола термообработанных агломератов к ним доабвляют 3-15 весД агломератов, не прошедших термообработку. Источники информации, принятые во внимание при экспертизе 1 . Патент США Vf 3535890, кл. 65-18, 1970. 2.Авторское свидетельство СССР № , кл. С В 35/1t, 1976. 3.Патент США № ОЦ23б1, кл. 65-18, 1977.

Авторы

Даты

1983-02-15—Публикация

1981-07-02—Подача