ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к новому способу получения диоксида кремния-оксида алюминия (silica alumina), к диоксиду кремния-оксиду алюминия, в соответствии со способом изобретения, и к диоксиду кремния-оксиду алюминия, имеющему улучшенные характеристики.

УРОВЕНЬ ТЕХНИКИ

Диоксид кремния-оксид алюминия (silica alumina) используется в области носителей катализаторов. Многие документы известного уровня техники описывают способы получения диоксида кремния-оксида алюминия, и основное внимание уделяется получению однородного распределения диоксида кремния на оксиде алюминия и/или получению матриц с высоким объемом пор. Этого можно достичь путем смешивания бемита, например, с аморфным диоксидом кремния, например, силикатом натрия при определенных условиях. Проблемы, связанные с таким получением диоксида кремния-оксида алюминия, включают попадание примесей, например, SiO2 (кварц), в конечный продукт, а также проблемы, связанные с уменьшением площади поверхности диоксида кремния-оксида алюминия.

В US 5187138 описан катализатор гидроизомеризации, нанесенный на носитель из оксида алюминия или из аморфного диоксида кремния-оксида алюминия (модифицированный добавлением диоксида кремния в качестве модифицирующего поверхность вещества). Основные материалы диоксида кремния и оксида алюминия, используемые в данном изобретении, могут быть растворимыми кремнийсодержащими соединениями, такими как силикаты щелочных металлов, тетраалкоксисилан или сложные ортокремниевые эфиры, сульфаты, нитраты или хлориды алюминия, алюминаты щелочных металлов, или неорганические соли, или алкоксиды, или тому подобное. Способ включает осаждение и состаривание с последующей фильтрацией, сушкой и прокаливанием для получения материала носителя. Затем материал носителя пропитывают подходящим кремнийсодержащим соединением, например, этилортосиликатом, в изопропаноле. Другие источники кремния включают силаны, коллоидный диоксид кремния, хлориды кремния или другие неорганические соли кремния. В US 5187138 разъясняется, что диоксид кремния, используемый в качестве модификатора, химически подобен диоксиду кремния в основной массе носителя катализатора. Применение диоксида кремния в качестве модифицирующего поверхность вещества улучшает активность и селективность катализатора.

Способ настоящего изобретения направлен на улучшение характеристик конечного диоксид кремниевого-оксид алюминиевого продукта, в частности продукта, имеющего повышенную термостойкость и чистоту.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с первым аспектом изобретения предлагается способ получения диоксид кремниевого-оксид алюминиевого продукта, включающий следующие стадии:

i) получение суспензии оксида алюминия;

ii) добавление первого источника диоксида кремния к суспензии оксида алюминия с образованием суспензии диоксида кремния-оксида алюминия;

iii) гидротермическое состаривание суспензии диоксида кремния-оксида алюминия с образованием гидротермически состаренной суспензии диоксида кремния-оксида алюминия;

iv) сушка гидротермически состаренной суспензии диоксида кремния-оксида алюминия с образованием высушенного состаренного диоксид кремниевого-оксид алюминиевого промежуточного продукта;

v) прокаливание высушенного состаренного диоксид кремниевого-оксид алюминиевого промежуточного продукта с образованием прокаленного высушенного состаренного диоксид кремниевого-оксид алюминиевого промежуточного продукта;

vi) добавление прокаленного высушенного состаренного диоксид кремниевого-оксид алюминиевого промежуточного продукта со стадии v) в раствор, включающий второй источник диоксида кремния, причем второй источник диоксида кремния химически отличается от первого источника диоксида кремния, полученного на стадии ii), с образованием повторно суспендированного диоксида кремния-оксида алюминия;

vii) сушка повторно суспендированного диоксида кремния-оксида алюминия с образованием высушенного повторно суспендированного диоксида кремния-оксида алюминия; и

viii) прокаливание высушенного повторно суспендированного диоксида кремния-оксида алюминия с образованием диоксид кремниевого-оксид алюминиевого продукта.

Суспензия оксида алюминия включает в себя оксид алюминия и по меньшей мере воду.

Суспензия оксида алюминия предпочтительно имеет pH в диапазоне от 8 до 10 и наиболее предпочтительно pH, равный 9. Еще более предпочтительно суспензия оксида алюминия может быть суспензией из процесса Циглера, имеющей рН в диапазоне 8-10, более конкретно около 9.

Оксид алюминия предпочтительно представляет собой бемит. Оксид алюминия предпочтительно включает частицы, имеющие размер кристаллитов в плоскости (120) от 40 Å до 60 Å, предпочтительно размер кристаллитов в плоскости (120) от 40 Å до 50 Å, более предпочтительно размер кристаллитов в плоскости (120) примерно 45 Å.

Первый источник диоксида кремния включает в себя золь диоксида кремния, осажденный диоксид кремния или пирогенный диоксид кремния. Первый источник диоксида кремния может включать в себя смесь золя диоксида кремния, осажденного диоксида кремния или пирогенного диоксида кремния. Золь диоксида кремния предпочтительно представляет собой золь коллоидного диоксида кремния.

Когда первый источник диоксида кремния представлен в форме золя диоксида кремния, золь диоксида кремния предпочтительно состоит из частиц диоксида кремния, имеющих размер частиц примерно от 40 Å до 50 Å. Золь диоксида кремния предпочтительно имеет pH от 8 до 10, предпочтительно 9.

Первый источник диоксида кремния предпочтительно включает стабильную водную дисперсию частиц диоксида кремния, например, золь коллоидного диоксида кремния. Золь диоксида кремния может быть стабилизирован основанием, предпочтительно основанием, включающим аммиак, например, раствором гидроксида аммония.

Величина pH суспензии диоксида кремния-оксида алюминия находится в диапазоне от 6 до 9, предпочтительно от 6 до 8, наиболее предпочтительно около 7.

Отношение диоксида кремния к оксиду алюминия в суспензии диоксида кремния-оксида алюминия составляет 1-7% масс., предпочтительно 5-7% масс.

Гидротермическое состаривание стадии iii) способа по изобретению происходит при температурах от 100°С до 150°С, предпочтительно при температурах от 120°С до 130°С, в течение периода времени от 3 до 6 ч. Параметры температуры и времени выбираются независимо.

Гидротермически состаренную суспензию диоксида кремния-оксида алюминия сушат при температуре примерно от 90°С до 130°С, предпочтительно при температуре от 100°С до 105°C, используя традиционную технологию (например, распылительную сушилку), с получением высушенного состаренного диоксид кремниевого-оксид алюминиевого промежуточного продукта. Высушенный состаренный диоксид кремния-оксид алюминия представляет собой предпочтительно диоксид кремниевый-бемитовый промежуточный продукт с размером кристаллитов от 50 Å до 60 Å.

Прокаливание высушенного состаренного диоксид кремниевого-оксид алюминиевого промежуточного продукта происходит при температурах 300-600 °С в течение периода времени от 2 до 6 ч в зависимости от источника оксида алюминия.

Второй источник диоксида кремния включает SiO2, алкоксид кремния, сложные кремнийорганические эфиры, и водные соединения кремния. Изобретение предусматривает смеси этих источников диоксида кремния. Раствор, включающий в себя второй источник диоксида кремния на стадии vi) способа изобретения, может содержать спиртовой растворитель, например, 2-пропанол.

Количество второго источника диоксида кремния в растворе на стадии vi) изобретения составляет 1-5% масс. от общего количества раствора. Количество растворителя в растворе на стадии vi) способа изобретения составляет 95-99% от общего количества раствора. Второй источник диоксида кремния химически отличается от первого источника диоксида кремния.

Стадия vi) способа по изобретению может включать стадию пропитки, на которой второй источник диоксида кремния может быть импрегнирован в прокаленный высушенный состаренный диоксид кремниевый-оксид алюминиевый промежуточный продукт. Такая стадия пропитки может осуществляться в растворителе, например, в воде или спиртовом растворителе, например, 2-пропаноле. При этом образуется повторно суспендированный диоксид кремния-оксида алюминия.

Затем повторно суспендированный диоксид кремния-оксид алюминия сушат, как на стадии vii) способа изобретения. Сушка происходит при температурах выше температуры кипения растворителя, т.е. если растворителем является вода, то подходящая температура сушки может составлять 90-120 °С, предпочтительно 100-110 °С, для формирования высушенного повторно суспендированного диоксида кремния-оксида алюминия. Если растворителем является спирт, например, изопропиловый спирт, тогда подходящая температура сушки составляет примерно 30°C. Сушка проводится при атмосферном давлении или под подходящим вакуумом, или и то и другое.

Высушенный повторно суспендированный диоксид кремния-оксид алюминия затем прокаливают, как на стадии viii) способа изобретения. Прокаливание высушенного повторно суспендированного диоксида кремния-оксида алюминия происходит при температурах 300-600 °С в течение 2-6 ч в зависимости от источника оксида алюминия. Параметры времени и температуры выбираются независимо. Считается, что осаждение второго источника диоксида кремния действует как добавка для стабилизации прокаленного высушенного состаренного диоксид кремниевого-оксид алюминиевого промежуточного продукта, что, в свою очередь, дает диоксид кремниевый-оксид алюминиевый продукт, обладающий повышенным сохранением удельной поверхности с меньшим количеством примесей. Такой способ также повышает кислотность диоксид кремниевого-оксид алюминиевого продукта.

В соответствии со вторым аспектом изобретения предлагается диоксид кремниевый-оксид алюминиевый продукт, полученный в соответствии со способом изобретения.

В соответствии с третьим аспектом изобретения предлагается диоксид кремниевый-оксид алюминиевый продукт, включающий, по меньшей мере, одну из следующих характеристик, предпочтительно более одной из следующих характеристик, и наиболее предпочтительно - все из следующих характеристик:

i) удельную поверхность по методу БЭТ после прокаливания при 550°С в течение 6 ч менее 300 м2/г, предпочтительно менее 295 м2/г;

ii) общую кислотность, измеренную с помощью NH3-TPD, более 1,80 мкмоль/м2; предпочтительно более 2,00 мкмоль/м2, и наиболее предпочтительно - более 2,50 мкмоль/м2;

iii) остаточную площадь поверхности после прокаливания на воздухе при 1200°С в течение 24 ч более 30 м2/г, предпочтительно более 50 м2/г и наиболее предпочтительно более 60 м2/г; и

iv) объем пор более 0,7 см3/г.

Методы, используемые для измерения различных характеристик диоксид кремниевого-оксид алюминиевого продукта, описаны ниже в разделе «Аналитические методы».

Настоящее изобретение теперь будет описано со ссылкой на следующие чертежи и примеры.

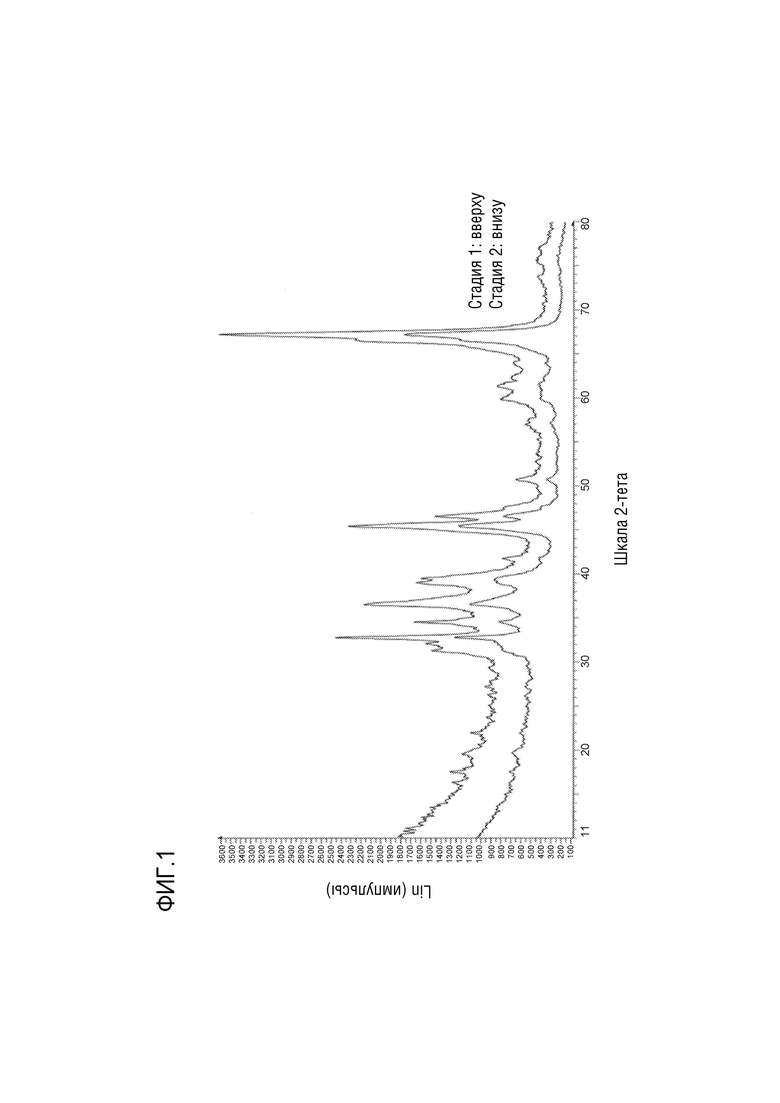

На фиг.1 приводятся данные рентгеноструктурного анализа диоксид кремниевых-оксид алюминиевых порошков, полученных в соответствии с примером 1.

АНАЛИТИЧЕСКИЕ МЕТОДЫ

Свойства продукта определяли с помощью следующих аналитических методов:

Химический состав получали с помощью анализа методом ICP-AES. Определение содержания остаточного углерода в материалах осуществляли путем сжигания органических материалов в образце, с использованием анализатора LECO. Образец порошка взвешивали в тигле. Печное устройство, работающее на чистом кислороде, обеспечивало полное сгорание органических материалов в образце и давало содержание углерода образца, выраженное в % масс.

Продукты идентифицировали с помощью рентгеноструктурного анализа фаз. Образцы размещали по диаметру пластикового диска XRD. Получали данные XRD. Оксид алюминия и диоксид кремния, а также другие фазы получали сравнением со стандартами.

Площадь поверхности диоксид кремниевого-оксид алюминиевого продукта и объем пор определяли с помощью изотермы адсорбции и изотермы десорбции N2. Данные собирали на термически обработанных образцах при 550°С в течение 3 ч или после нагревания при 1200°С в течение 24 ч (остаточная площадь поверхности или RSA). В связи с этим, образцы дегазировали в течение 0,5 ч в токе N2 при 300°С.

Удельную поверхность по методу БЭТ (м2/г) оценивали с помощью уравнения БЭТ.

Общий объем пор определяли по объему азота, адсорбированного при насыщении (оценивали при относительном давлении р/р0, равном 0,992).

NH3-TPD представляет собой осаждение с программированием температуры, в котором измеряется общее количество кислотных центров (мкмоль/м2). Образец прокаливали при 550°С в течение 3 ч перед анализом. Затем образец нагревали при 500°С под вакуумом. Газообразному аммиаку (NH3) предоставляли возможность адсорбироваться при комнатной температуре. Кислотность рассчитывали, исходя из общего количества адсорбированного аммиака на грамм материалов (ммоль/г), деленного на величину удельной поверхности по методу БЭТ (м2/г), результаты выражали в мкмоль/м2 после преобразования единиц измерения.

ПРИМЕРЫ:

Пример 1:

Взвешенное количество раствора коллоидного диоксида кремния, содержащего взвешенное количество аммиака, при рН 9 и номинальном размере 43 Å, добавляли в суспензию бемита с размерами кристаллов (120) 45 Å при рН примерно 9, разбавленную деионизированной водой (DI-вода).

Полученную суспензию диоксида кремния-бемита подвергали гидротермическому состариванию при температуре 130°С в течение 4 ч. Состаренная суспензия диоксида кремния-бемита в конце операции имела рН 7. Затем состаренную суспензию диоксида кремния-бемита высушивали, в результате чего получали высушенный состаренный диоксид кремниевый-бемитовый промежуточный продукт с размером кристаллитов 57 Å. Высушенный состаренный диоксид кремниевый-бемитовый промежуточный продукт затем прокаливали при 550°C в течение 3 ч.

Прокаленный высушенный состаренный диоксид кремниевый-бемитовый продукт имел удельную поверхность по методу БЭТ 291 м2/г и объем пор 0,74 см3/г. Общая кислотность, измеренная с помощью NH3-TPD, составляла 1,8 мкмоль/м2.

Получали разбавленный раствор TEOS в 2-пропаноле (0,7 мл в 10 мл). Прокаленный высушенный состаренный диоксид кремниевый-бемитовый промежуточный продукт (10 г) добавляли в раствор и перемешивали в течение 6 ч при комнатной температуре с образованием повторно суспендированного диоксида кремния-оксида алюминия. Повторно суспендированный диоксид кремния-оксид алюминия затем переносили в открытый контейнер для сушки в течение ночи, при содержании остаточного углерода 0,33%. Затем растворитель дополнительно экстрагировали под вакуумом при температуре 30°С в течение 2 ч с образованием высушенного повторно суспендированного бемита-диоксида кремния с содержанием остаточного углерода 0,11%. Высушенный повторно суспендированный диоксид кремния-бемит затем прокаливали при 550°C в течение 6 ч с образованием диоксид кремниевого-бемитового продукта.

Диоксид кремниевый-бемитовый продукт имел:

i) удельную поверхность по методу БЭТ 285 м2/г;

ii) объем пор 0,73 см3/г;

iii) 9% масс. SiO2/ (SiO2+Al2O3);

iv) общую кислотность, измеренную с помощью NH3-TPD, равную 2,8 мкмоль/м2; и

v) после прокаливания на воздухе при 1200°С в течение 24 ч остаточную площадь поверхности (RSA), равную 71 м2/г.

Сравнительный пример 1:

Взвешенное количество раствора коллоидного диоксида кремния примера 1 добавляли в суспензию бемита при рН 9, которую разбавляли в DI-воде. Значение рН немного понижалось до 7. Композицию суспензии подвергали гидротермическому состариванию при температуре 110°С в течение 4 ч. Затем суспензию высушивали распылением, с получением диоксида кремния, смешанного с бемитом, с размером кристаллитов 49 Å. Порошок прокаливали при 550°С в течение 3 ч.

Полученный материал имел:

i) удельную поверхность по методу БЭТ 333 м2/г;

ii) 10% масс. SiO2/ (SiO2+Al2O3);

iii) после прокаливания на воздухе при 1200°С в течение 24 ч остаточную площадь поверхности (RSA), равную 26 м2/г.

Результаты примера 1 и сравнительного примера 1 обобщены в таблице 1:

Таблица 1:

Данные рентгеноструктурного анализа на порошках на фиг.1, полученных в соответствии с процедурой примера 1, после добавления второго источника диоксида кремния, показали снижение кристаллических примесей, указывающих на эффект стабильности второго источника диоксида кремния.

Изобретение относится к новому способу получения диоксида кремния-оксида алюминия и к диоксиду кремния-оксиду алюминия, полученному в соответствии со способом изобретения. Способ включает получение суспензии оксида алюминия, добавление первого источника диоксида кремния к суспензии оксида алюминия, гидротермическое состаривание, сушку и прокаливание полученной суспензии диоксида кремния-оксида алюминия. Затем к полученному диоксид кремниевому – оксид алюминиевому промежуточному продукту добавляют раствор, включающий второй источник диоксида кремния. Причем второй источник диоксида кремния химически отличается от первого источника диоксида кремния. Сушат и прокаливают полученный повторно суспендированный диоксид кремния – оксид алюминия. Обеспечивается улучшение характеристик конечного диоксид кремниевого-оксид алюминиевого продукта, в частности продукта, имеющего повышенную термостойкость и чистоту. 3 н. и 12 з.п. ф-лы, 1 ил., 1 табл., 2 пр.

1. Способ получения диоксид кремниевого-оксид алюминиевого (silica alumina) продукта, включающий следующие стадии:

i) получение суспензии оксида алюминия;

ii) добавление первого источника диоксида кремния к суспензии оксида алюминия с образованием суспензии диоксида кремния-оксида алюминия;

iii) гидротермическое состаривание суспензии диоксида кремния-оксида алюминия с образованием гидротермически состаренной суспензии диоксида кремния-оксида алюминия;

iv) сушку гидротермически состаренной суспензии диоксида кремния-оксида алюминия с образованием высушенного состаренного диоксид кремниевого-оксид алюминиевого промежуточного продукта;

v) прокаливание высушенного состаренного диоксид кремниевого-оксид алюминиевого промежуточного продукта с образованием прокаленного высушенного состаренного диоксид кремниевого-оксид алюминиевого промежуточного продукта;

vi) добавление прокаленного высушенного состаренного диоксид кремниевого-оксид алюминиевого промежуточного продукта со стадии v) в раствор, включающий второй источник диоксида кремния, причем второй источник диоксида кремния химически отличается от первого источника диоксида кремния, полученного на стадии ii), с образованием повторно суспендированного диоксида кремния-оксида алюминия;

vii) сушку повторно суспендированного диоксида кремния-оксида алюминия с образованием высушенного повторно суспендированного диоксида кремния-оксида алюминия; и

viii) прокаливание высушенного повторно суспендированного диоксида кремния-оксида алюминия с образованием диоксид кремниевого-оксид алюминиевого продукта.

2. Способ по п.1, в котором суспензия оксида алюминия включает в себя оксид алюминия и по меньшей мере воду.

3. Способ по п.1 или 2, в котором оксид алюминия представляет собой бемит.

4. Способ по п.3, в котором бемит включает частицы, имеющие размер кристаллитов в плоскости (120) от 40 Å до 50 Å.

5. Способ по п.1, в котором первый источник диоксида кремния включает в себя золь диоксида кремния, осажденный диоксид кремния, пирогенный диоксид кремния или их смесь, предпочтительно золь диоксида кремния, более предпочтительно золь коллоидного диоксида кремния.

6. Способ по п.5, в котором золь диоксида кремния состоит из частиц диоксида кремния, имеющих размер частиц от 40 Å до 50 Å.

7. Способ по любому из пп.1-6, в котором отношение диоксида кремния к оксиду алюминия в суспензии диоксида кремния-оксида алюминия составляет 1-7% мас., предпочтительно 5-7% мас.

8. Способ по п.1, в котором гидротермическое состаривание стадии iii) происходит при температурах от 100°С до 150°С в течение периода времени от 3 до 6 ч.

9. Способ по п.1, в котором гидротермически состаренную суспензию диоксида кремния-оксида алюминия сушат при температуре от 90°С до 130°С, с образованием высушенного состаренного диоксид кремниевого-оксид алюминиевого промежуточного продукта.

10. Способ по п.1, в котором второй источник диоксида кремния включает SiO2, алкоксид кремния, сложные кремнийорганические эфиры, водные соединения кремния или смеси этого.

11. Способ по п.1 или 10, в котором количество второго источника диоксида кремния в растворе на стадии vi) составляет 1-5% мас. от общего количества раствора.

12. Способ по любому из пп.1, 10 или 11, в котором стадия vi) способа изобретения включает стадию пропитки, на которой второй источник диоксида кремния импрегнирован в прокаленный высушенный состаренный диоксид кремниевый-оксид алюминиевый промежуточный продукт с образованием повторно суспендированного диоксида кремния-оксида алюминия.

13. Способ по любому из пп.1-11, в котором, прокаливание происходит при температурах 300-600°С в течение 2-6 ч.

14. Диоксид кремниевый-оксид алюминиевый продукт, полученный способом по любому из пп.1-13.

15. Диоксид кремниевый-оксид алюминиевый продукт, включающий все из следующих характеристик:

i) удельную поверхность, измеренную по методу БЭТ после прокаливания при 550°С в течение 6 ч менее 300 м2/г, предпочтительно менее 295 м2/г;

ii) общую кислотность, измеренную с помощью NH3-TPD, более 1,80 мкмоль/м2; предпочтительно более 2,00 мкмоль/м2, и наиболее предпочтительно - более 2,50 мкмоль/м2;

iii) остаточную площадь поверхности после прокаливания на воздухе при 1200°С в течение 24 ч более 50 м2/г и наиболее предпочтительно более 60 м2/г; и

iv) объем пор более 0,7 см3/г.

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| DE 3318088 A1, 24.11.1983 | |||

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА С ПОВЫШЕННОЙ ГИДРОТЕРМАЛЬНОЙ СТАБИЛЬНОСТЬЮ (ВАРИАНТЫ), КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ И СПОСОБ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ СИНТЕЗ-ГАЗА | 2003 |

|

RU2340394C2 |

| КАТАЛИЗАТОР В ФОРМЕ ЭКСТРУДАТА | 1995 |

|

RU2143949C1 |

| КАТАЛИЗАТОР СИНТЕЗА β - ПИКОЛИНА КОНДЕНСАЦИЕЙ АКРОЛЕИНА С АММИАКОМ И СПОСОБЫ ЕГО ПРИГОТОВЛЕНИЯ | 1994 |

|

RU2079360C1 |

Авторы

Даты

2023-08-08—Публикация

2019-11-20—Подача