(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Многосопловая фурма для продувки металла | 1986 |

|

SU1423602A1 |

| Фурма для продувки металла в конвертере | 1990 |

|

SU1768648A1 |

| Фурма для продувки расплава газом | 1990 |

|

SU1759890A1 |

| Фурма сталеплавильного агрегата | 1988 |

|

SU1548215A1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2006 |

|

RU2371484C2 |

| НАКОНЕЧНИК ФУРМЫ | 1992 |

|

RU2039089C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273669C1 |

| КИСЛОРОДНАЯ ФУРМА ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА | 1994 |

|

RU2063446C1 |

| Фурма для подачи кислорода в конвертер | 1989 |

|

SU1643617A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИПРИГАРНОГО ПОКРЫТИЯ КИСЛОРОДНОЙ ФУРМЫ | 2012 |

|

RU2533625C2 |

Изобретение относится к конструкции водоохлаждаемых фурм для продувки в кислородном конвейере и направлено на повышение стойкости головки за счет снижения внутренних напряжений и трещинообразо- вания. Для этого покрытие из тугоплавких металлов, нанесенных на наружную поверхность головки, выполнено в виде дискретных участков, ограниченных окружностями диаметром ,2-3,0 мм, а расстояние между геометрическими центрами участков покрытия составляет (1,2-1,5)d. 1 ил. 1 табл.

Изобретение относится к черной металлургии, конкретнее к конструкции водоохлаждаемых фурм для продувки в кислородном конвертере.

Известна фурма, в которой для увеличения стойкости наружная поверхность головки покрыта тугоплавкими металлами, например, молибденом, вольфрамом и др. Однако нанесение сплошного покрытия из тугоплавких металлов не обеспечивает высокой стойкости. В результате возникающих после нанесения покрытия напряжений головка фурмы более склонна к трещинооб- разованию и в результате быстро выходит из строя. Образованию трещин в головке способствуют также объемное расширение меди и материала покрытия, которое сказывается в ходе продувки и в кислородном конвертере. В результате происходит разрыв сплошности покрытия, что в свою очередь приводит к трещинам в медной головке и снижает ее стойкость.

Цель изобретения - повышение стойкости головки фурмы за счет снижения внутренних напряжений и.трещинообразованияГ

Поставленная цель достигается тем, что в известной фурме для продувки металла кислородом, включающей концентрически расположенные стальные трубы для подачи кислорода, подвода и отвода охлаждающей жидкости, медную головку с соплами, наружная поверхность которой выполнена с покрытием из тугоплавких металлов, покрытие из тугоплавких металлов выполнено в виде дискретных участков, ограниченных окружностями диаметром d 0,2 - 3 мм, а расстояние между геометрическими центрами участков покрытия составляет (1,2 - 1,5)d.

Сущность изобретения заключается в следующем.

XI 00

Сл

о

00

При сплошном покрытии тугоплавкими металлами наружной поверхности головки фурмы в последней возникают напряжения растяжения, которые в процессе эксплуатации головки приводят к трещинам. Трещи- нам в данном случае способствует различное объемное расширение меди и нанесенного тугоплавкого металла в сложных температурных условиях работы головки фурмы.

При нанесении покрытия б искретным расположением участков покрытия на наружную поверхность медной головки возникающие напряжения не концентрируются по всей головке фурмы, а имеются только в участке покрытия и близлежащей зоне. Более того, при дискретном покрытии в зонах между участками покрытия возникают напряжения сжатия, которые в значительной степени компенсируют растягивающие на- пряжения на участках покрытия.

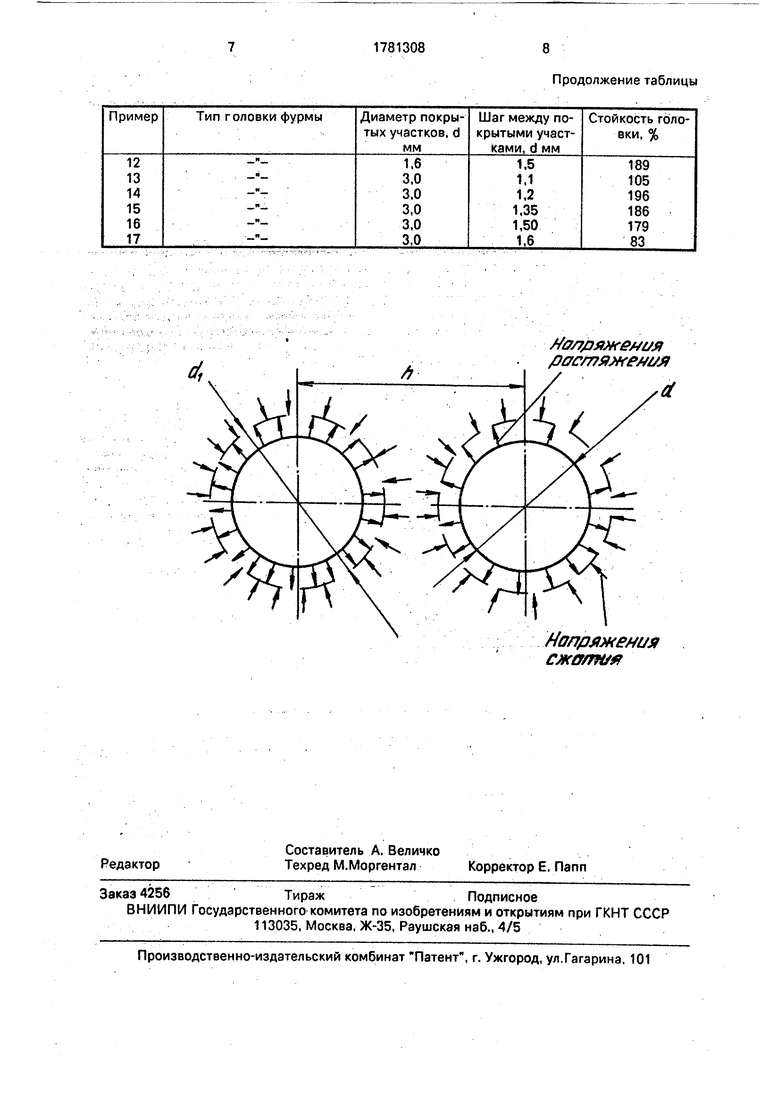

На чертеже показано расположение участков покрытия на поверхности головки фурмы.

В участке покрытия 1 диаметром d воз- никают напряжения растяжения. Эти напряжения имеют затухающую и сходившую к нулю величину в области с диаметром di. В области между участками покрытия и зоной с диаметром di формируются сжимаю- щие напряжения, которые и компенсируют растягивающие. Таким образом, трещины в покрытой поверхности не возникают. Кроме того, при таком покрытии ктрещинообразо- ва нию не приведет различное объемное расширение меди и тугоплавкого металла, покрывающего головку. Это расширение будет компенсировано на отдельных участках покрытия.

Вместе с тем, покрытие с дискретным расположением участков покрытие с экспериментально определенной площадью покрытых участков с диаметром d и расстоянием между геометрическими центрами участков покрытия h упрочняет повер- хность головки фурмы, защищает ее от негативного воздействия металла, попадающего на головку и обеспечивает высокую стойкость головки фурмы.

Экспериментально установлено, что площадь покрытых участков на поверхности головки фурмы должна ограничиваться диаметром 0,2-3 мм. В этом случае обеспечивается защита поверхности головки фурмы тугоплавкими металлами от теплового воздей- ствия и брызг расплавленного металла. Исключается возникновение напряжений и трещинообразование. Стойкость фурмы высокая. Дискретное расположение участков покрытия с площадью каждого с диаметром

менее 0,2 мм и с заявляемым расстоянием между ними приводит к сплошности покрытия до 83-91 %. Тем самым покрытие по своим свойствам становится аналогичным покрытию, описанному в прототипе.

Участки покрытия с площадью, ограниченной диаметром более 3 мм, недостаточно покрывают и упрочняют поверхность головки фурмы.

В результате теплового воздействия и попадания металла на непокрытые участки возможно разрушение головки фурмы и ее выход из строя.

Величину оптимального расстояния между геометрическими центрами участков покрытия h определили экспериментально. Для рекомендуемой площади покрываемого участка с диаметром ,2-3 мм было установлено, что область, где еще сохраняются напряжения растяжения составляет диаметр ,1-1,25). При расположении участков покрытия области с растягивающими напряжениями с диаметром d не должны перекрываться. Поэтому расстояние между геометрическими центрами участков покрытия должно составлять величину (1,2-1,5)d. В этом случае исключается образование трещин, вызванных внутренними напряжениями растяжения, возникающими на участках покрытия. Следовательно, обеспечивается более высокая стойкость головки. При расстоянии между геометрическими центрами участков покрытия h менее 1,2 d происходит наложение областей с напряжениями растяжения по всей поверхности головки, что в процессе эксплуатации фурмы вызовет трещины и снизит стойкость головки. При расстоянии между геометрическими центрами участков покрытия h более 1,5d не обеспечивается необходимое упрочнение поверхности головки фурмы и защита от металла, попадающего на поверхность головки. В результате стойкость фурмы также невысокая.

Поверхностный слой покрытия выполнялся из вольфрама, обладающего высокой температурой плавления и низкими адгезионными свойствами.

Однако вольфрам с медью не образуют твердого раствора, поэтому покрытие выполнялось многослойным, так, чтобы каждый последующий слой материала образовывал твердый раствор с предыдущим.

Покрытие наносилось методом электроэрозионного легирования с использованием установки Элитрон-50. На всех проходах, в основном, использовались следующие режимы: сила рабочего тока 15 А; напряжение холостого хода 80 В; емкость накопительных конденсаторов 1440 мкФ.

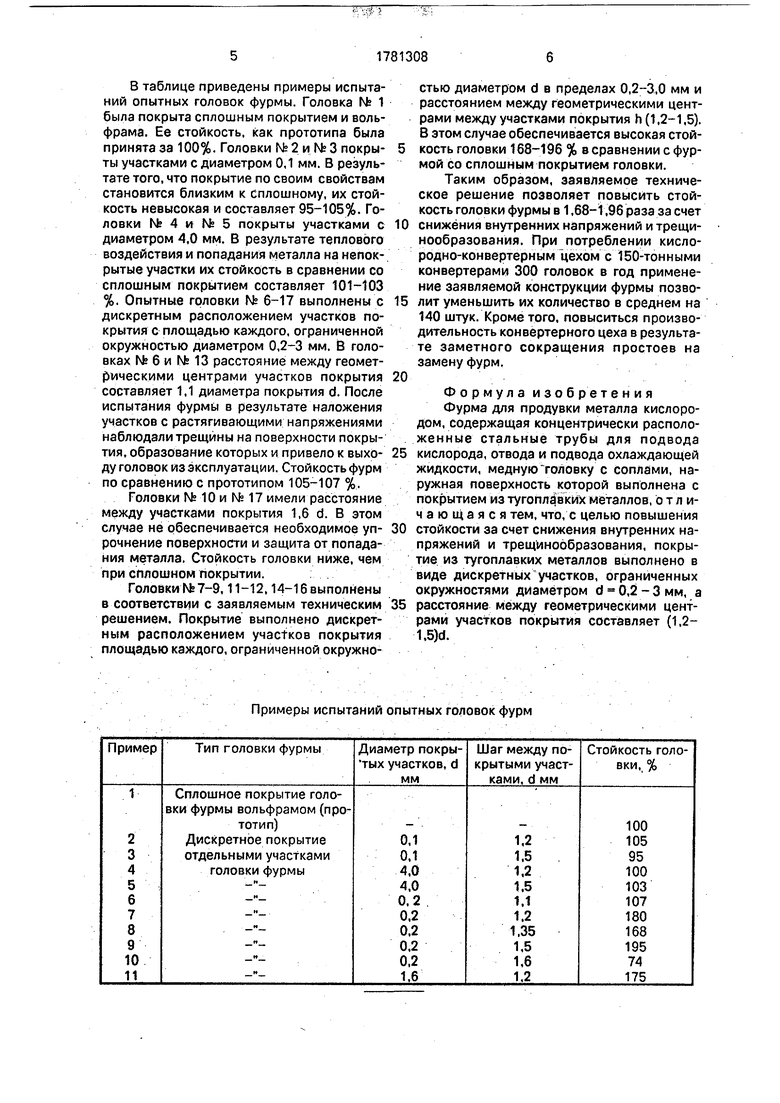

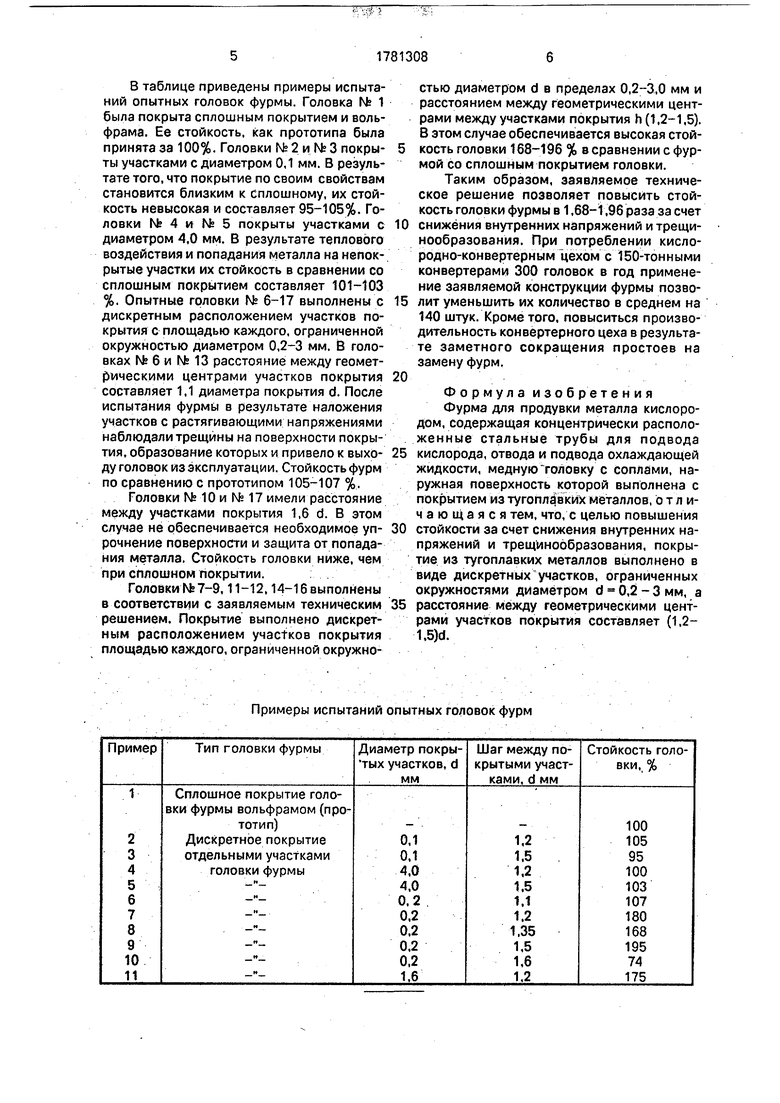

В таблице приведены примеры испытаний опытных головок фурмы. Головка № 1 была покрыта сплошным покрытием и вольфрама. Ее стойкость, как прототипа была принята за 100%. Головки № 2 и № 3 покры- ты участками с диаметром 0,1 мм. В результате того, что покрытие по своим свойствам становится близким к сплошному, их стойкость невысокая и составляет 95-105%. Головки № 4 и № 5 покрыты участками с диаметром 4,0 мм. В результате теплового воздействия и попадания металла на непокрытые участки их стойкость в сравнении со сплошным покрытием составляет 101-103 %. Опытные головки № 6-17 выполнены с дискретным расположением участков покрытия с площадью каждого, ограниченной окружностью диаметром 0,2-3 мм. В головках № 6 и № 13 расстояние между геометрическими центрами участков покрытия составляет 1,1 диаметра покрытия d. После испытания фурмы в результате наложения участков с растягивающими напряжениями наблюдали трещины на поверхности покрытия, образование которых и привело к выхо- ду головок из эксплуатации. Стойкость фурм по сравнению с прототипом 105-107 %.

Головки № 10 и № 17 имели расстояние между участками покрытия 1,6 d. В этом случае не обеспечивается необходимое уп- рочнение поверхности и защита от попадания металла. Стойкость головки ниже, чем при сплошном покрытии.

Головки № 7-9,11-12,14-1 б выполнены в соответствии с заявляемым техническим решением. Покрытие выполнено дискретным расположением участков покрытия площадью каждого, ограниченной окружноПримеры испытаний опытных головок фурм

стью диаметром d в пределах 0,2-3,0 мм и расстоянием между геометрическими центрами между участками покрытия h (1,2-1,5). В этом случае обеспечивается высокая стойкость головки 168-196 % в сравнении с фурмой со сплошным покрытием головки.

Таким образом, заявляемое техническое решение позволяет повысить стойкость головки фурмы в 1,68-1,96 раза за счет снижения внутренних напряжений и трещи- нообразования. При потреблении кислородно-конвертерным цехом с 150-тонными конвертерами 300 головок в год применение заявляемой конструкции фурмы позволит уменьшить их количество в среднем на 140 штук. Кроме того, повыситься производительность конвертерного цеха в результате заметного сокращения простоев на замену фурм.

Формула изобретения Фурма для продувки металла кислородом, содержащая концентрически расположенные стальные трубы для подвода кислорода, отвода и подвода охлаждающей жидкости, медную головку с соплами, наружная поверхность которой выполнена с покрытием из тугоплавких металлов, отличающаяся тем, что, с целью повышения стойкости за счет снижения внутренних напряжений и трещинообразования, покрытие из тугоплавких металлов выполнено в виде дискретных участков, ограниченных окружностями диаметром d 0,2 - 3 мм, а расстояние между геометрическими центрами участков покрытия составляет (1.2- 1,5)d.

Продолжение таблицы

Мялряжемия растяжения

Напряжения сжоля/я

| Баптизманский В | |||

| И | |||

| и др | |||

| Дутьевые устройства кислородных конвертеров и их работы, ЧМ Бюллетень Черметинформа- ция, 1987, вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ФУРМА ДЛЯ ВДУВАНИЯ ПОРОШКООБРАЗНЫХ | 0 |

|

SU290551A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-15—Публикация

1990-09-21—Подача