Изобретение относится к гальванотехнике, в частности, к электролитическому золочению металлических поверхностей (например, серебро, медь и ее сплавы) и может быть использовано на предприятиях приборостроения,радиоэлектроники и ювелирной промышленности.

Известен бесцианистый электролит золочения, содержащий золотохлористоводо- родную кислоту и соляную кислоту. Основным недостатком данного электролита является матовость получаемых покрытий (отражательная способность 42%). Поэтому требуется окончательное золочение-поверхности в подкисленном бесцианистом электролите.

Наиболее близким по составу к предлагаемому является электролит золочения (2), отличающийся тем, что, с целью увеличения блеска и скорости осаждения покрытия в качестве комплексообразователя он содержит меркаптаны общей Формулы: н н

R(-C- C-R2 SH SH

где Ri и R2, Н, ОН, СООН, COONa алкилрадикалы, содержащие от 1 до 4 атомов углерода: (CH2)nOH; (CH2)nCOONa, (СН2)п50з№.(СН2)пСООН,(СН2)п80зН, п-1 и 2 при следующем соотношении компонентов, г/л:

Соединение золота 7-35 Гидроокись щелочного металла20-70

Меркаптаны общей формулы5-30

Гидроксид щелочного металла добавляют до нужного рН. Процесс осаждения рекомендуется проводить при рН 11-13, температуре 18-60°С и катодной плотности тока 0,5-2 А/дм3 как с перемешиванием, так и без перемешивания чэлектролита. Выход металла по току 30-33%, микротвердость 110-120 кГ/мм2. Общая отражательная способность 65-70%, зеркальная отражательная способность 89-98%, удельное и переходное сопротивление 3,14 мкОм/см, 0,3 моль, соответственно.

С

свзмД

OEWuSh

Основными недостатками известного электролита является невысокий выход металла по току (32%); узкий интервал применяемых рН; невысокая микротвердость гальванопокрытий.

Целью предлагаемого изобретения является снижение внутренних напряжений, повышение микротвердости покрытий, выхода металла по току и стабильности элект- ролита.«

Поставленная цель достигается тем, что предложен электролит для нанесения золотых покрытий, включающий соединение золота, унитиол и гидроксид щелочного металла, но в отличие от известного он дополнительно содержит фтористоводородную кислоту и водорастворйТиую соль мышьяка, сурьмы, висмута, свинца, а в качестве соединения золота берут золотохлори- стоводородную кислоту при следующем соотношении компонентов, г/л:

Золотохлористоводородная кислота

(в пересчете на металл) 5-35

Унитиол20-100

Фторид щелочного

металла или

фтористоводородная

кислота0,5-1,0

Водорастворимая

соль металла

(As, Sb, Bi, Pb)

(в пересчете на металл) 0,3-0,5

Гидроксид щелочного

металлаДо рН 4-10

Отличительным признаком предложенного электролита является то, что в состав электролита входят водорастворимые соединения мышьяка, сурьмы, висмута, свинца и фторид-ион.

Ионы мышьяка, сурьмы, висмута, свинца играют роль катализаторов электродного процесса осаждения золота. Эффективность действия этих соединений в столь ма- лых концентрациях указывает на то, что влияние добавки осуществляется непосредственно в приэлектродном слое.

Ускорение процесса осаждения золота, сдвиг его потенциала в сторону положительных значений способствует понижению рабочего рН электролита. Восстановление золота из комплексного унитиолатного иона при рН 4 характеризуется выходом металла потоку 92%.

Смена рабочего рН электролита позитивно сказывается на его стабильности. Это объясняется тем, что с понижением рН электролита уменьшается вероятность окисления унитиола вследствие образования его протонированных форм.

В литературе известны составы электролитов золочения с добавками ионов сурьмы, мышьяка, висмута, свинца, которые играют роль легирующих добавок. В предлагаемом электролите роль катализатора фактически играют комплексные ионы вышеперечисленных металлов с унитиолом, поскольку унитиолатные комплексы образуются практически сразу при смешении (сливании) компонентов электролита.

Фторид-ион улучшает адгезию покрытия к подложке.

Гидроксид щелочного металла необходим для создания определенного рН раствора.

Выбор интервала концентраций унитиола обусловлен необходимостью избытка комплексообразующего реагента для поддержания устойчивости хелатного комплекса золота.

Использование унитиола концентраций, двукратно превышающих концентрацию золота, необходимо ввиду того, что золото с унитиолом при соотношении концентраций 1:1 образует меркаптид золота AuaUn, выпадающий в осадок. Осадок мер- каптида растворяется в избытке унитиола с образованием прочного хелатного комплекса, хорошо растворимого в воде. Полное растворение меркаптида золота происходит при молярном соотношении унитиола к золоту равным 3:1. Высокая устойчивость хелатного комплекса в широком интервале рН электролита позволяет значительно расширить рабочий интервал рН от 4 до 10.

Выбор интервала концентраций водо- растворимых-соединений мышьяка, сурьмы, висмута, свинца, обусловлен тем, что при меньшем содержании их в электролите, чем 0,3 г/л, желаемый эффект не достигается, а превышение концентрации 0,5 г/л способствует повышению хрупкости гальванопокрытия.

Таким образом, все компоненты предлагаемого авторами электролита золочения являютсй необходимыми для достижения поставленной цели и, кроме того, замена одной из составных частей на какие-либо другие невозможна, т.к. положительный эффект не будет получен. Выбор предлагаемых концентраций составных частей электролита также является существенным признаком и не может быть изменен.

Электролитическое золочение металлических поверхностей, в частности медных и латунных пластинок, осуществляли следующим образом. Готовили электролит определенного состава путем непосредственного

смешения компонентов. Процесс золочения проводили используя смешанные лиганды: золото, платина (Пк:Па) 1:3. Катодом служила металлическая пластина, подвергающаяся процессу золочения. Электролиз проводили при катодной плот- ности тока 0,3-1,0 А/дм . Для регулирования рН раствора добавляли НГ или гидроксид щелочного металла.

Определение качества покрытий/

Прочность сцепления с подложкой определяли методом нанесения сетки царапин. Для этого на поверхность гальванопокрытия стальным острием нанесли шесть параллельных линий глубиной до подложки на расстоянии 2 мм одна от другой и четыре параллельные линии, перпендикулярные первым. Отслаивание покрытия не наблюдалось.

Пористость покрытия определяли кор- розионным методом с помощью универсального реагента - раствора красной кровяной соли, который, взаимодействуя с ионами меди, образует железосинероди- стую медь. Для этого на обезжиренную по- верхность гальванопокрытия накладывали бумагу, пропитанную раствором (СМ)б концентрации 40 г/л. Бумагу накладывали таким образом, чтобы между поверхностью покрытия и бумагой не оставалось пузырь- ков воздуха. Бумагу снимали через 10 мин, промывали дистиллированной водой и сушили. При этом на бумаге не оставалось красно-бурых пятен, что указывает на отсутствие пор до подложки. Покрытия получают- ся практически беспористыми.,

Микротвердость гальваноосадка определяли с помощью прибора ПМТ-3 путем вдавливания алмазной пирамидки перпендикулярно слою покрытия.

Для измерения остаточных внутренних покрытий после электролиза использовали метод, основанный на измерении стрелы прогиба образца. В качестве основы брали латунную плоскопараллельную пластину толщиной 1,0 мм.

Электрические характеристики гальваноосадков определяли по методике ГОСТ 9 302-79.

Блеск покрытия определяли с помощью фотоэлектрического блескомера ФБ-2, относительно серебряного зеркала.

П р и м е р 1. Готовят электролит состава, г/л: Золотохлористово- дородная кислота (в пересчете на металл) 5 Унитиол 20

Калий сурьмяновиннокислый

(в пересчете на металл)0,3

Натрий дифторид0,5

Гидроксид (щелочного)

натрияДо рН 4

Электролит указанного состава помещают в электролитическую ванну. Образец металла после предварительного полирования и обезжиривания поверхность промывают водой и опускают в электролит. Задают плотность тока 0,3 А/дм2. Температура электролита 18°С. Электролиз проводят в течение 30 мин без перемешивания электролита. Интенсивное перемешивание электролита нежелательно, т.к. восстановление сурьмы протекает в диффузионном режиме и при перемешивании электролита для осаждаемой сурьмы сильно возрастает, что приводит к хрупкости осадка из-за невысокого содержания сурьмы.

Покрытие получается светло-желтого цвета, блестящее, имеющее хорошее сцепление с основой (вздутий и отслаивания не наблюдается).

Выход металла по току 92-97%,

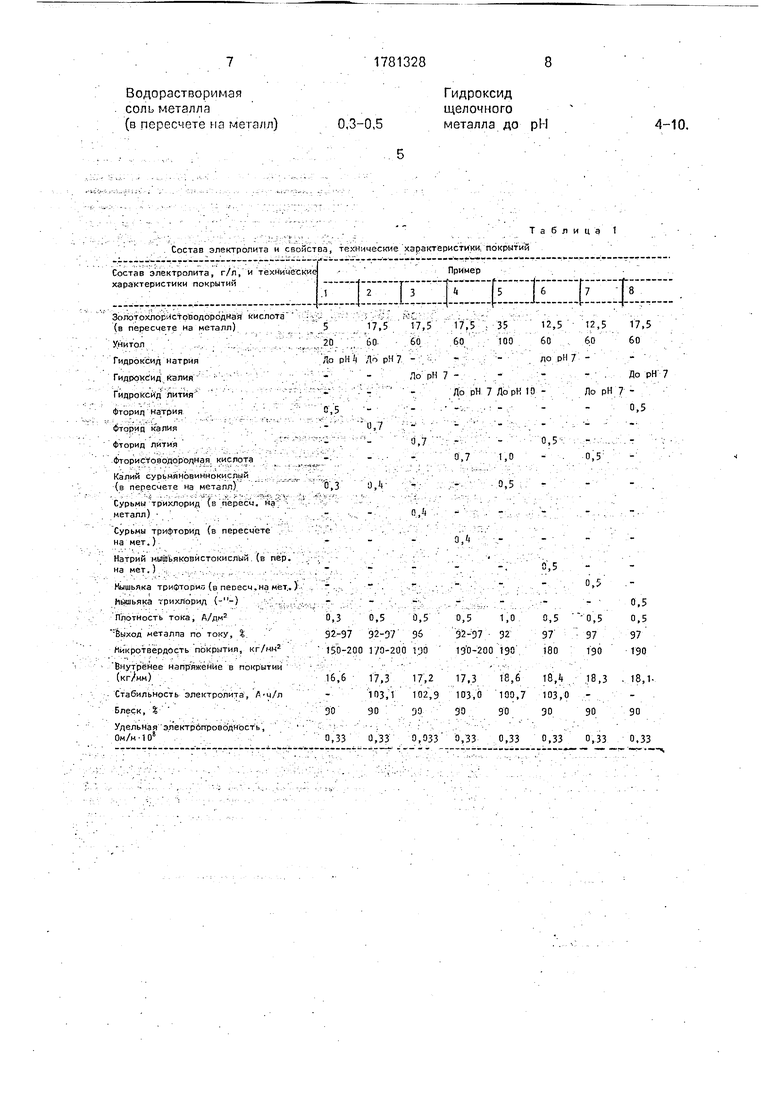

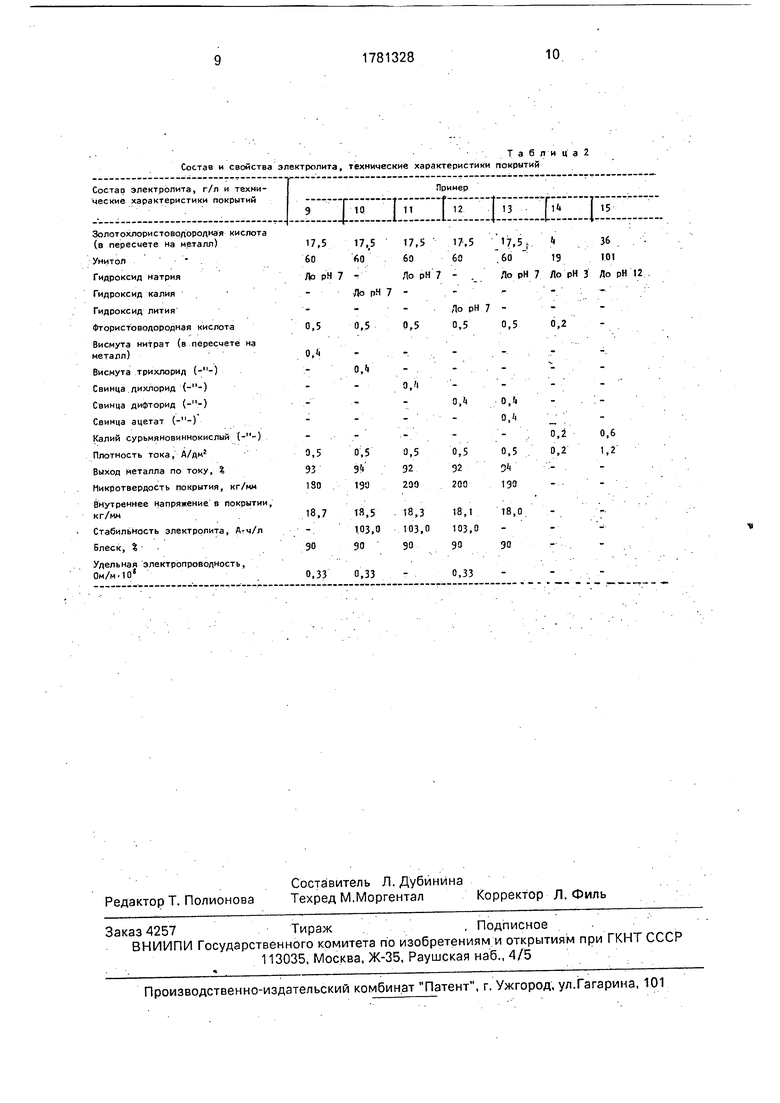

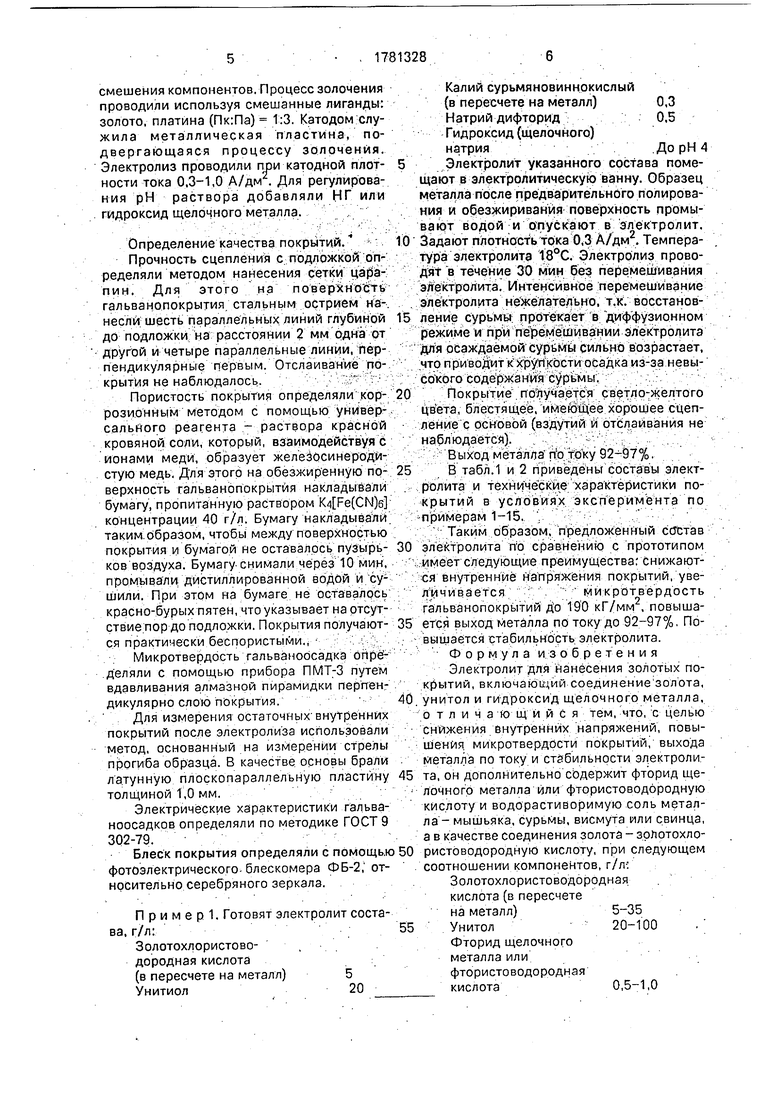

В табл.1 и 2 приведены составы электролита и технические характеристики покрытий в условиях эксперимента по примерам 1-15,

Таким образом, предложенный состав электролита по сравнению с прототипом имеет следующие преимущества; снижаются внутренние напряжения покрытий, увеличиваетсямикротвердостьгальванопокрытий до 190 кГ/мм , повышается выход металла по току до 92-97%, Повышается стабильность электролита.

Формула изобретения

Электролит для нанесения золотых покрытий, включающий соединение золота, унитол и гидроксид щелочного металла, отличающийся тем, что, с целью снижения внутренних напряжений, повышения микротвердости покрытий, выхода металла по току и ст бильности электролита, он дополнительно содержит фторид щелочного металла или фтористоводородную кислоту и водорастиворимую соль металла - мышьяка, сурьмы, висмута или свинца, а в качестве соединения золота - золотохло- ристоводородную кислоту, при следующем соотношении компонентов, г/л:

Золотохлористоводородная

кислота (в пересчете

на металл)5-35

Унитол20-100

Фторид щелочного

металла или

фтористоводородная

кислота0,5-1,0

Водорастворимая

соль металла

(в псресчрте на Meia/m)

0,3-0,5

8

Гидроксид щелочного металла до рЫ

4-10,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИТНОГО ЗОЛОТОСОДЕРЖАЩЕГО ПРЕПАРАТА ДЛЯ ПРИГОТОВЛЕНИЯ ЭЛЕКТРОЛИТА ЗОЛОЧЕНИЯ | 1991 |

|

RU2063483C1 |

| Электролит золочения | 1979 |

|

SU863721A1 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

| Электролит золочения | 1974 |

|

SU508566A1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Электролит для осаждения покрытий из сплава золото-медь | 1979 |

|

SU859486A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЗОЛОТА | 2000 |

|

RU2191227C2 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| ЭЛЕКТРОЛИТ СЕРЕБРЕНИЯ | 2016 |

|

RU2652681C2 |

| Электролит блестящего никелирования | 1989 |

|

SU1719465A1 |

Использование: в приборостроении, радиотехнике и ювелирной промышленности. Сущность изобретения: электролит содержит, г/л: золотохлористоводородная кислота (в пересчете на металл) 5-35; унитиол 20-100, гидроксид натрия или калия, или лития до рН 4-10, фторид натрия или калия, или лития, или фтористоводородная кислота 0,5-1,0; растворимая соль металла р- элемента: мышьяка, сурьмы, висмута, спинца (в пересчете на металл) 0,3-0,5. 2 табл.

Состав электролита н свойства, технические характеристики покрытий

Таблица 1

Таблица Состав и свойства электролита, технические характеристики покрытий

| Справочное руководство по гальвано- технике/Под.ред | |||

| В.И.Лайнера, М.: Металлургия, 1969, с | |||

| Приспособление для постепенного включения и выключения фрикционных муфт в самодвижущихся экипажах и т.п. | 1919 |

|

SU356A1 |

| Электролит золочения | 1974 |

|

SU508566A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-12-15—Публикация

1989-12-04—Подача