(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электроосаждения блестящих никелевых покрытий | 2024 |

|

RU2820423C1 |

| Электролит блестящего никелирования | 1990 |

|

SU1737025A1 |

| НЕНАСЫЩЕННЫЕ ИЗОТИУРОНИЕВЫЕ СОЛИ В КАЧЕСТВЕ КОМПОНЕНТОВ ЭЛЕКТРОЛИТОВ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2014 |

|

RU2559614C1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ, ЕГО ВАРИАНТ | 1993 |

|

RU2071996C1 |

| Электролит блестящего никелирования | 1981 |

|

SU973673A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 1999 |

|

RU2176292C2 |

| Способ электролитического нанесения защитно-декоративных никелевых покрытий на детали машин и оборудования | 2020 |

|

RU2754343C2 |

| ЭЛЕКТРОЛИТ "ВИКТОРИЯ" | 1998 |

|

RU2143502C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 1998 |

|

RU2133305C1 |

| СПОСОБ НИКЕЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ, МЕДИ И МЕДНЫХ СПЛАВОВ | 1996 |

|

RU2089675C1 |

Изобретение относится к гальваностегии, в частности к электролитическому никелированию, и может найти применение на предприятиях машиностроения, приборостроения, ювелирной промышленности. Цель изобретения - повышение рассеивающей способности электролита и качества получаемых покрытий. Электролит содержит, г/л: никель сернокислый 250-365, натрий хлористый 10-20, кислоту борную 20-30. формалин 40% 0.02-1.0, 1,4-бутинди- ол 0,2-0,5.унитиолатный комплекс никеля или кобальта 0,02-0,002. При этом рассеивающая способность электролита достигает в ячейке Хулла 65% при улучшении ряда качественных характеристик покрытия. 1 табл.

Изобретение относится к гальваностегии, в частности к электролитическому никелированию, и может найти применение на предприятиях машиностроения, приборостроения, ювелирной промышленности.

Цель изобретения-повышение рассеивающей способности электролита и качест- ва получаемых покрытий.

Электролит содержит сернокислый никель, натрий хлористый, борную кислоту, формалин, хлорамин Б, 1,4 - бутиндиол и унитиолатный комплекс никеля или кобальта.

Электроосаждение ведут при 48-53°С, плотности тока 0,5-4,0 А/дм и рН 3.0-6.0.

Электролитическое никелирование металлических поверхностей, в частности изделий из латуни Л 63, томпака, мельхиора, стали ведут после тщательной полировки обезжиривания и активирования поверхности. Активирование поверхности проводят в растворе соляной кислоты 1:10. Никелирование проводят как на подвесках, так и во вращающемся барабане. Анодом служат ни- кельные пластины. Отношение поверхности анода к поверхности катода 2:1-4:1.

Вводимый в состав электролита унитиолатный комплекс никеля или кобальта образуется при взаимодействии унитиола с солями этих металлов и оказывает многофакторное действие на процесс никелирования.

В присутствии унитиолатных комплексов никеля или кобальта значительно улучю

4 О СП

шается кроющая и выравнивающая способности электролита, благодаря чему равномерный блеск покрытий наблюдается на всех участках сложнопрофильной поверхности.

Обычно наблюдаемый подгар в месте контакта изделия с катодной штангой в предложенном электролите отсутствует.

Унитиолатные комплексы никеля или кобальта оказывают депассивирующее действие на аноды. Аноды при этом хорошо растворяются, образование шлама незначительно. Это в свою очередь позволяет проводить процесс никелирования без непрерывной или частой фильтрации электролита.

Используемые комплексы проявляют и антипитинговые, свойства.

Высокая антикоррозионная стойкость получаемых никелевых покрытий позволяет снизить толщину осадка, а это проявляется в экономии расхода металла.

Присутствие в растворе унитиолатных комплексов металлов позволяет повысить допустимые концентрации вредных примесей, в частности меди в электролите, которая может достигать концентрации 50 мг/л.

Выбор интервала концентраций унитиолатных комплексов обусловлено тем, что при концентрации менее 10 моль/л не достигается выравнивающий эффект, а концентрация более 10 моль/л может привести к сильному наводороживанию осадка.

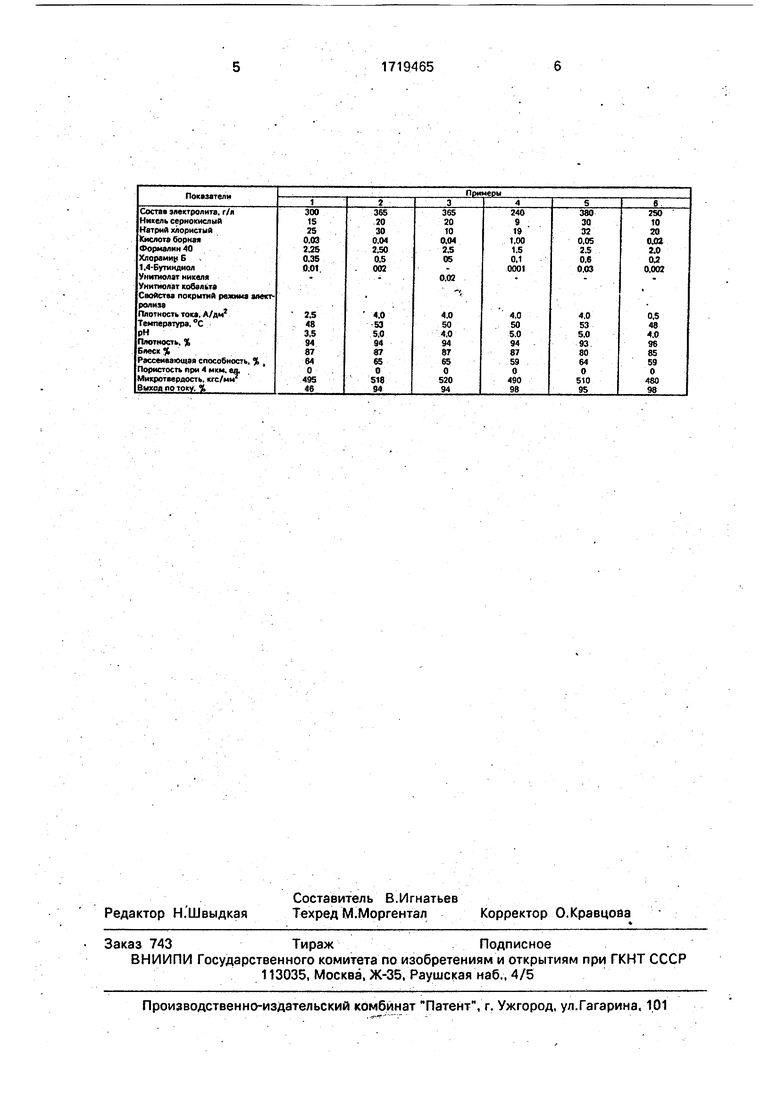

Конкретные примеры, иллюстрирующие использование изобретения, представлены в таблице.

Испытания электролита и получаемых покрытий проводили по следующим методикам: рассеивающую способность определяли с помощью ячейки Хулла; пористость покрытия определяли при толщине 4 мкм - методом наложения фильтровальной бумаги, пропитанной красной кровяной солью. Прочность сцепления покрытия с основой определяли методом нанесения сетки царапин. Для этого на поверхность покрытия

0

5

0

5

наносили сетку царапин глубиной до основного металла. На контролируемой поверхности отслаивания не наблюдалось. Микротвердость гальваноосадков определяли с помощью микротвердомера ПМТ-3 путем вдавливания алмазной пирамидки перпендикулярно слою покрытия. Блеск покрытия определяли с помощью фотоэлектрического блескомера ФБ-2 относительно серебряного зеркала. Блеск полученных гальванопокрытий равен 83-87%.

Как видно из представленных данных, электролит отличается высокой рассеивающей способностью и позволяет получать никелевые покрытия о высокими качественными характеристиками.

Скорость расхода унитиолатного комплекса не превышает 2.10s 2/А -ч.

Формул а-изоб р.етения

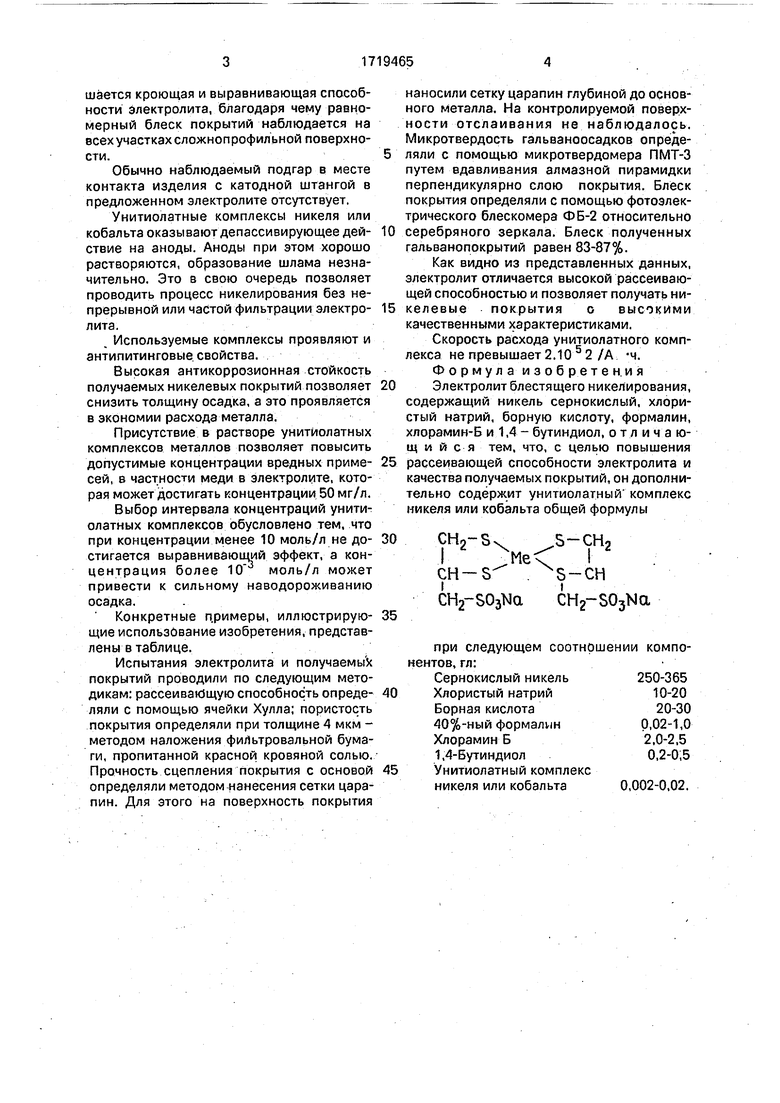

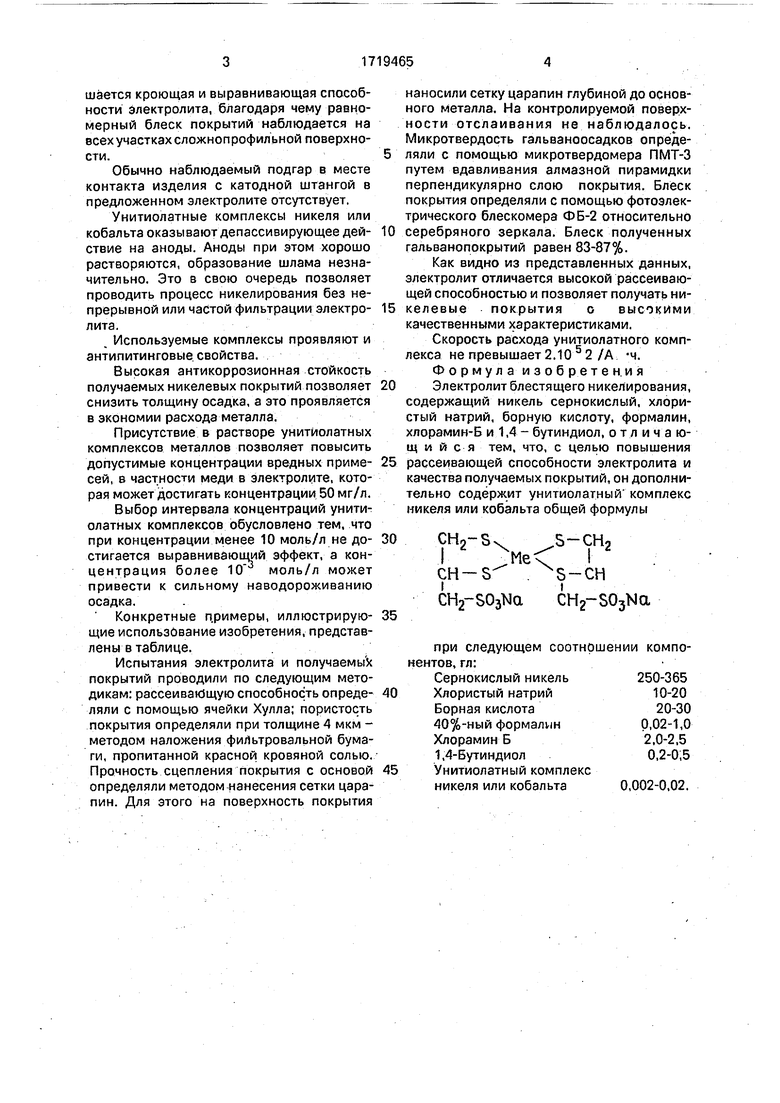

Электролит блестящего никелирования, содержащий никель сернокислый, хлористый натрий, борную кислоту, формалин, хлорамин-Б и 1.4 - бутиндиол, отличающийся тем, что, с целью повышения рассеивающей способности электролита и качества получаемых покрытий, он дополнительно содержит унитиолатный комплекс никеля или кобальта общей формулы

СНо S- I 2 CH-S

CH2-S03Na CH2-S03Na

ч. S CH I Me I

сн-s .

It

при следующем соотношении компонентов, гл:

Сернокислый никель250-365

Хлористый натрий10-20

Борная кислота20-30

40%-ный формалин0,02-1,0

Хлорамин Б2,0-2,5

1,4-Бутиндиол0,2-0i5

Унитиолатный комплекс

никеля или кобальта0,002-0,02.

| Электролит никелирования | 1985 |

|

SU1288207A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Кудрявцев Н.Т | |||

| Электролитические покрытия металлами | |||

| М.:Химия, 1979, с.283 | |||

Авторы

Даты

1992-03-15—Публикация

1989-12-11—Подача