Область техники, к которой относится изобретение

[0001]

Настоящее изобретение относится к впитывающему элементу, способу изготовления впитывающих элементов и устройству для изготовления впитывающих элементов.

Предшествующий уровень техники

[0002]

В данной области техники в качестве устройства для изготовления впитывающих элементов для впитывающих изделий, таких как подгузники одноразового использования, гигиенические прокладки или урологические прокладки, известно устройство для изготовления впитывающих элементов, которое включает в себя вращающийся барабан, имеющий углубление для улавливания/накопления, образованное на его наружной периферийной поверхности, при этом: материал впитывающего элемента, такой как целлюлоза, подают в диспергированном и взвешенном в воздухе состоянии к наружной периферийной поверхности барабана при одновременном вращении вращающегося барабана; обеспечивают накопление материала впитывающего элемента в углублении для улавливания/накопления под действием всасывающей силы, действующей со стороны нижней поверхности углубления для улавливания/накопления, образованной из пористого элемента, имеющего множество всасывающих отверстий, образованных в нем; и скопление, которому придана заданная форма, извлекают из углубления для улавливания/накопления для получения впитывающего элемента. Впитывающий элемент используют в состоянии как есть или при закрытии покрывающим листом, таким как бумага или воздухопроницаемый нетканый материал, в качестве впитывающего элемента впитывающего изделия.

[0003]

Одним подобным типом предложенного устройства для изготовления впитывающих элементов является устройство, в котором нижняя поверхность углубления для улавливания/накопления выполнена с первой зоной всасывания, имеющей высокую долю пропускного сечения, и второй зоной всасывания, имеющей более низкую долю пропускного сечения, чем первая зона всасывания, в результате чего изготавливается впитывающий элемент, включающий в себя часть, выполненную с частично увеличенной впитывающей способностью (ср. патентный литературный источник 1).

Перечень ссылок

Патентная литература

[0004]

Патентный литературный источник 1: JP 2004-65930А

Сущность изобретения

[0005]

В соответствии с изобретением предлагается способ изготовления впитывающих элементов, включающий: подачу волокнистого материала в диспергированном и взвешенном в воздухе состоянии к вращающемуся барабану, имеющему углубление для улавливания/накопления, образованное на его наружной периферийной поверхности, и обеспечение накопления волокнистого материала в углублении для улавливания/накопления посредством всасывания для получения впитывающего элемента, имеющего заданную форму, при этом посредством изменения количества волокнистого материала, подаваемого в единицу времени, получают впитывающий элемент, имеющий часть, в которой поверхностная плотность волокнистого материала является сравнительно высокой, и часть, в которой поверхностная плотность волокнистого материала является сравнительно низкой.

В соответствии с изобретением также предлагается впитывающий элемент, который имеет новую структуру и который может быть изготовлен посредством способа изготовления впитывающих элементов или устройства для изготовления по изобретению. То есть, в соответствии с изобретением предлагается впитывающий элемент, который включает в себя волокнистый материал и водопоглощающий полимер и который удовлетворяет следующим условиям А-С.

Условие А: Каждая из поверхностной плотности волокнистого материала и поверхностной плотности водопоглощающего полимера изменяется вдоль продольного направления впитывающего элемента.

Условие В: В продольном направлении впитывающего элемента часть, в которой поверхностная плотность волокнистого материала является самой высокой, совпадает с частью, в которой поверхностная плотность водопоглощающего полимера является самой высокой.

Условия С: Коэффициент неравномерного распределения, который представляет собой соотношение между поверхностной плотностью в части, в которой поверхностная плотность является самой высокой, и поверхностной плотностью в части, в которой поверхностная плотность является самой низкой, различается для волокнистого материала и водопоглощающего полимера.

[0006]

В соответствии с изобретением также предложено устройство для изготовления впитывающих элементов, включающее в себя: вращающийся барабан, имеющий множество углублений для улавливания/накопления, образованных на его наружной периферийной поверхности с заданными интервалами; канал, который обеспечивает подачу волокнистого материала в качестве материала впитывающего элемента в диспергированном и взвешенном в воздухе состоянии к наружной периферийной поверхности вращающегося барабана; модуль подачи волокнистого материала, который обеспечивает подачу волокнистого материала в канал, и разгрузочное средство, которое обеспечивает выход скопления, образованного в результате накопления волокнистого материала в углублении для улавливания/накопления, из углубления для улавливания/накопления в виде впитывающего элемента. Устройство для изготовления впитывающих элементов по изобретению обеспечивает изготовление впитывающих элементов, при этом каждый отдельный впитывающий элемент имеет часть, в которой поверхностная плотность волокнистого материала является сравнительно высокой, и часть, в которой поверхностная плотность волокнистого материала является сравнительно низкой, за счет изменения количества волокнистого материала, подаваемого в единицу времени в канал. Устройство для изготовления впитывающих элементов по изобретению дополнительно включает в себя блок регулирования подаваемого количества, который определяет состояние неравномерного распределения волокнистого материала во впитывающем элементе или скоплении и который на основе определенного состояния неравномерного распределения обеспечивает изменение количества волокнистого материала, подаваемого в канал модулем подачи волокнистого материала.

Краткое описание чертежей

[0007]

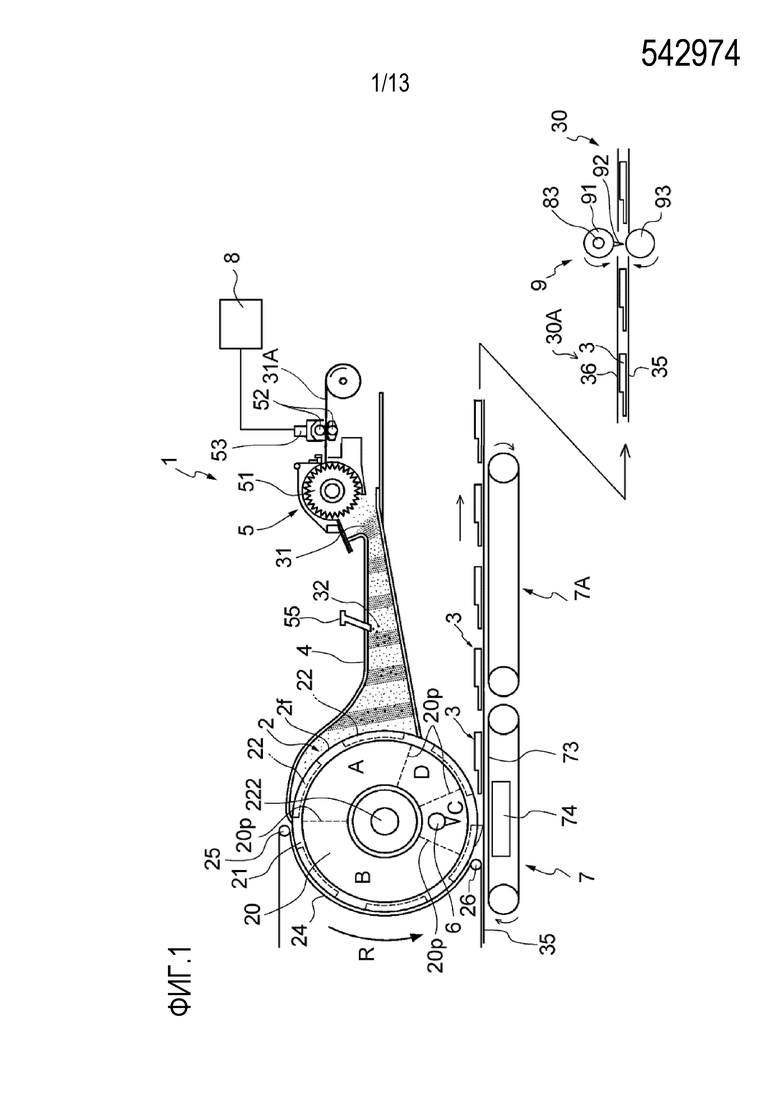

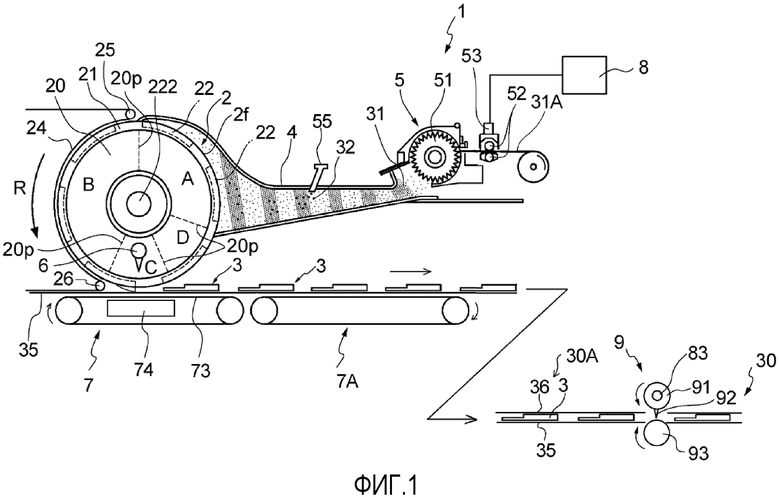

[Фиг.1] Фиг.1 представляет собой схематическое изображение, иллюстрирующее устройство для изготовления впитывающих элементов, предпочтительно используемое для функционирования варианта осуществления способа изготовления впитывающих элементов по изобретению.

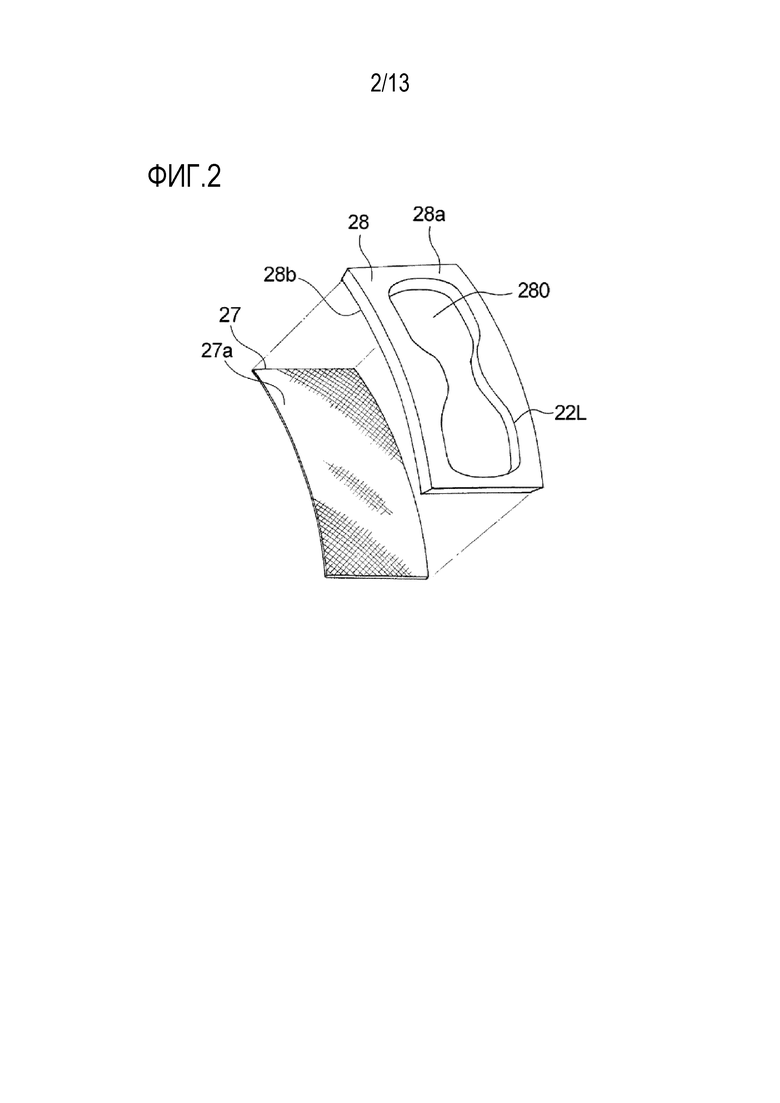

[Фиг.2] Фиг.2 представляет собой выполненный с пространственным разделением элементов вид в перспективе, иллюстрирующий конструкцию углубления для улавливания/накопления в устройстве для изготовления, проиллюстрированном на фиг.1.

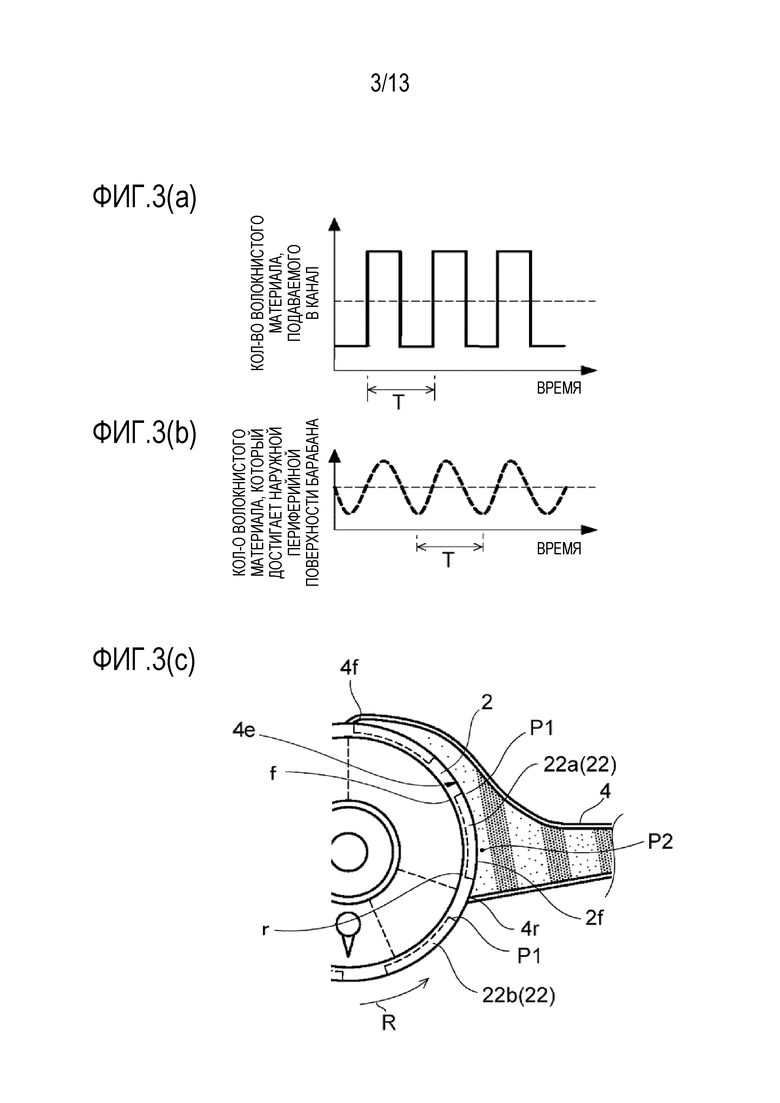

[Фиг.3] Фиг.3(а) представляет собой график, иллюстрирующий, то, как изменяется подаваемое количество волокнистого материала в предпочтительном варианте осуществления, фиг.3(b) представляет собой график, иллюстрирующий изменение в количестве волокнистого материала, который достигает наружной периферийной поверхности барабана, в предпочтительном варианте осуществления, и фиг.3(с) представляет собой схематическое изображение, иллюстрирующее длину отверстия канала, определяемую в направлении вдоль окружности барабана, и т.д.

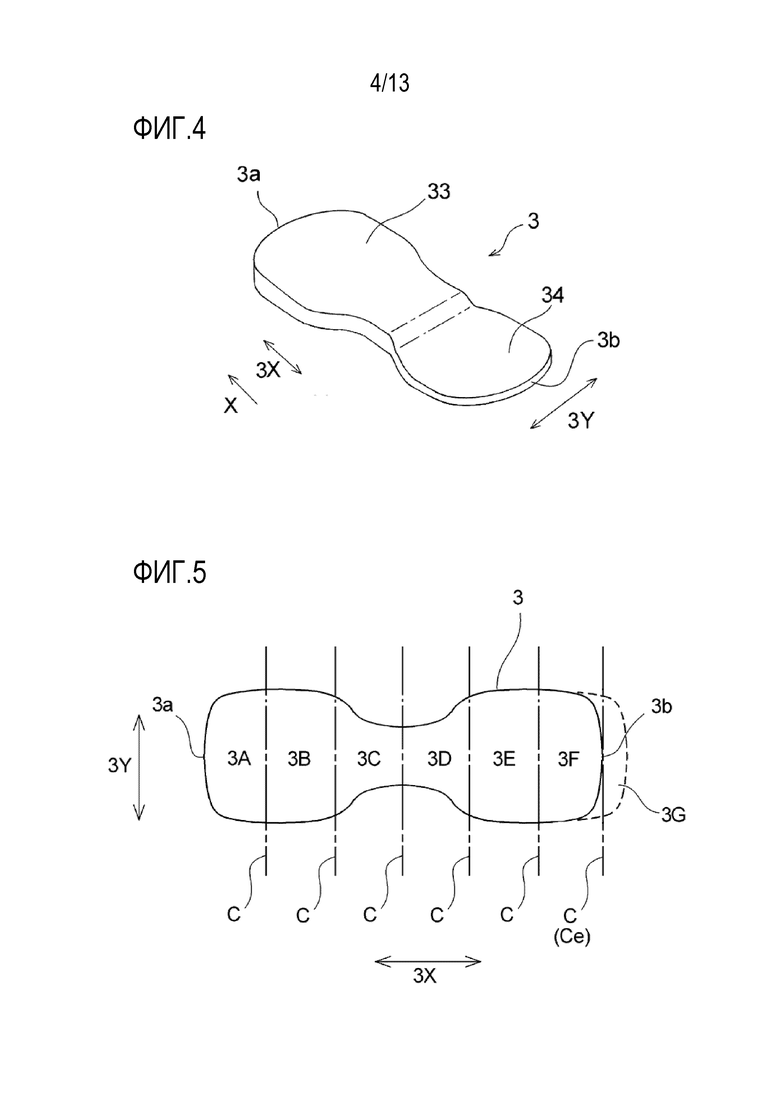

[Фиг.4] Фиг.4 представляет собой вид в перспективе, иллюстрирующий пример впитывающего элемента, получаемого посредством изобретения.

[Фиг.5] Фиг.5 представляет собой схематическое изображение, разъясняющее способ определения поверхностной плотности в части, в которой поверхностная плотность волокнистого материала самая низкая, и поверхностной плотности в части, в которой поверхностная плотность волокнистого материала самая высокая.

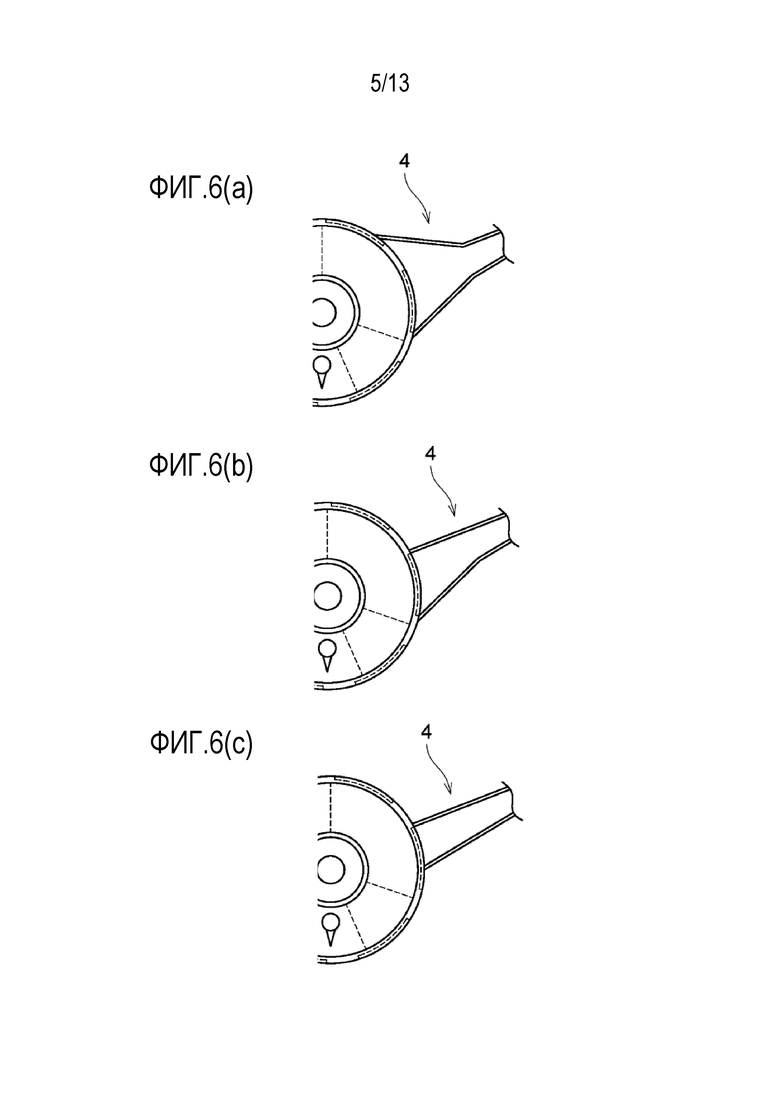

[Фиг.6] Фиг.6(а)-6(с) представляют собой виды сбоку, иллюстрирующие канала с другими формами, которые используются в Примерах и Сравнительных примерах.

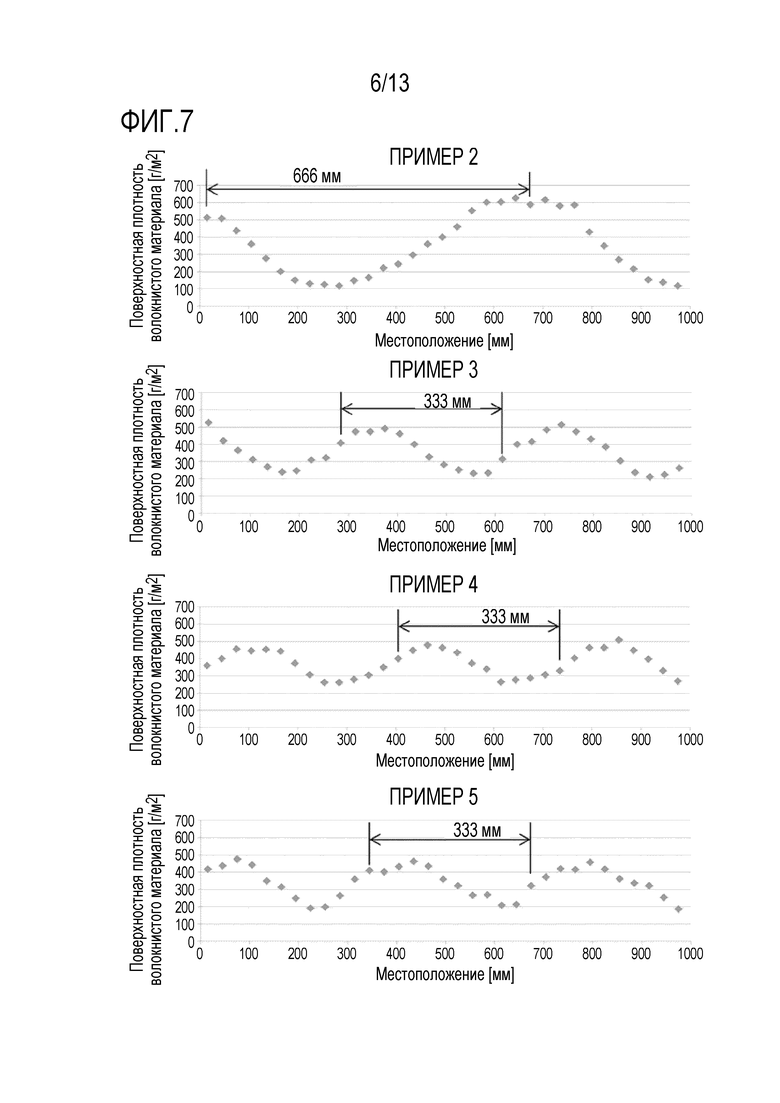

[Фиг.7] Фиг.7 иллюстрирует графики, показывающие состояние неравномерного распределения волокнистого материала в соответствующих впитывающих элементах, изготовленных в соответствии с Примерами 2-5.

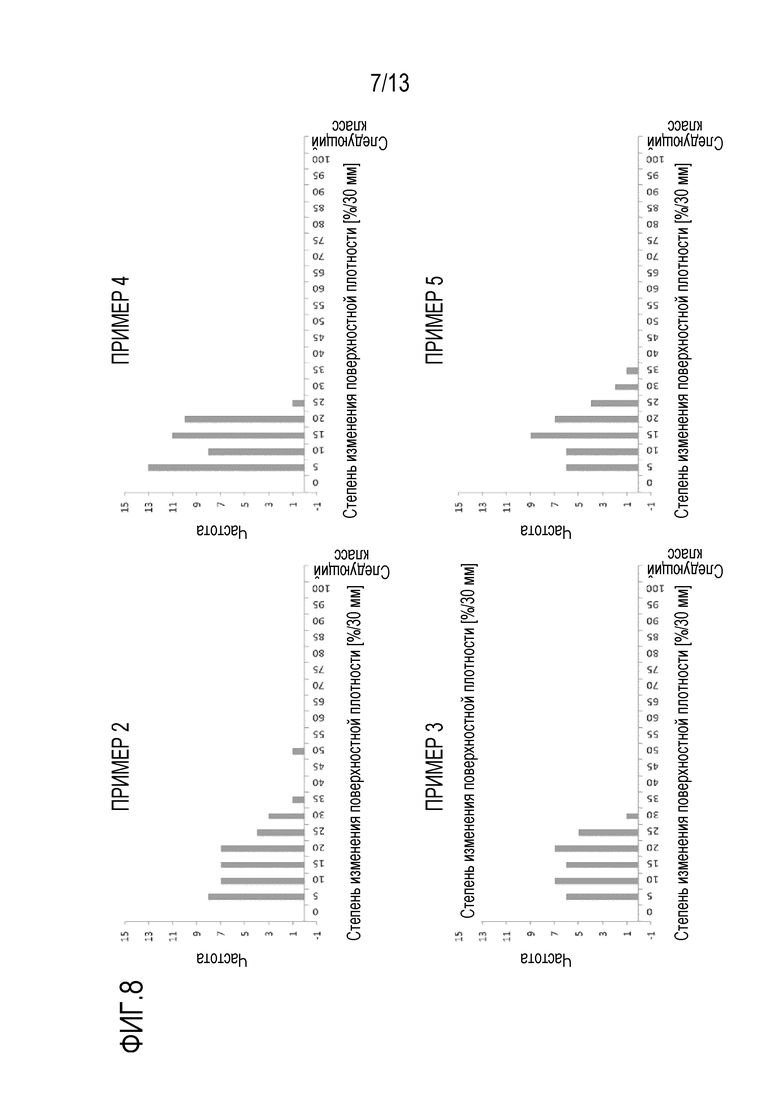

[Фиг.8] Фиг.8 иллюстрирует графики, показывающие частоту степени изменения - с шагом 5% - поверхностной плотности волокнистого материала в соответствующих впитывающих элементах, изготовленных в соответствии с Примерами 2-5.

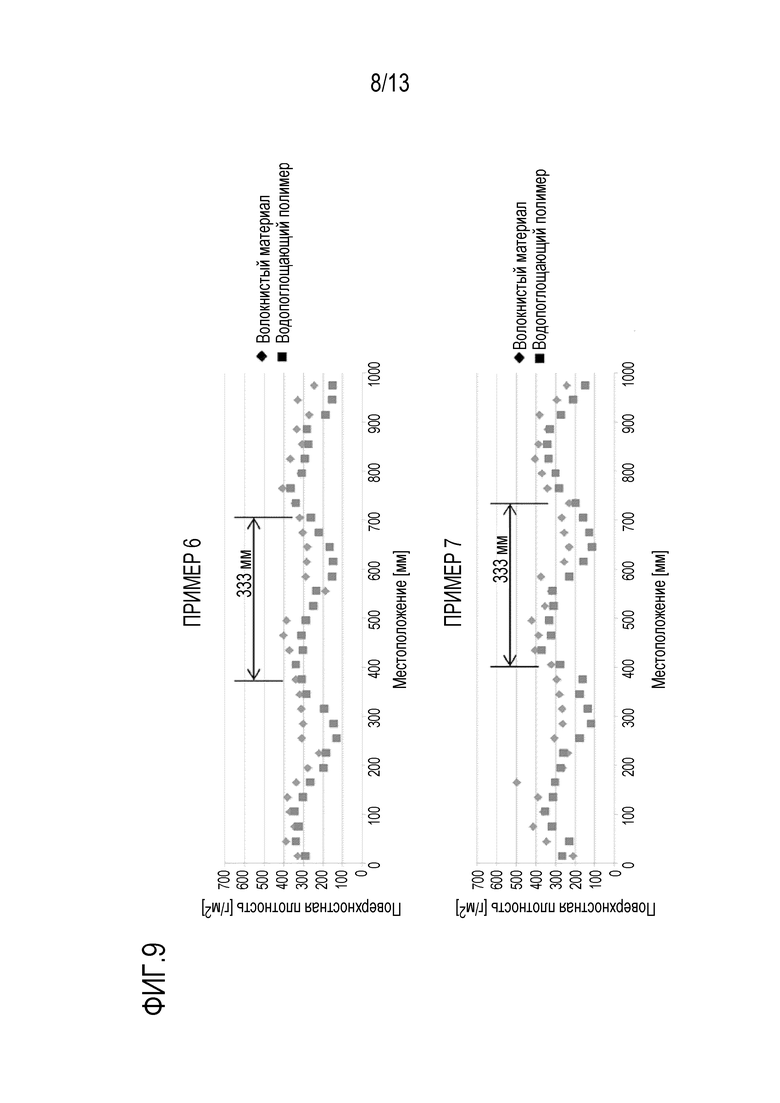

[Фиг.9] Фиг.9 иллюстрирует графики, показывающие состояние неравномерного распределения волокнистого материала и состояние неравномерного распределения водопоглощающего полимера в соответствующих впитывающих элементах, изготовленных в соответствии с Примерами 6 и 7.

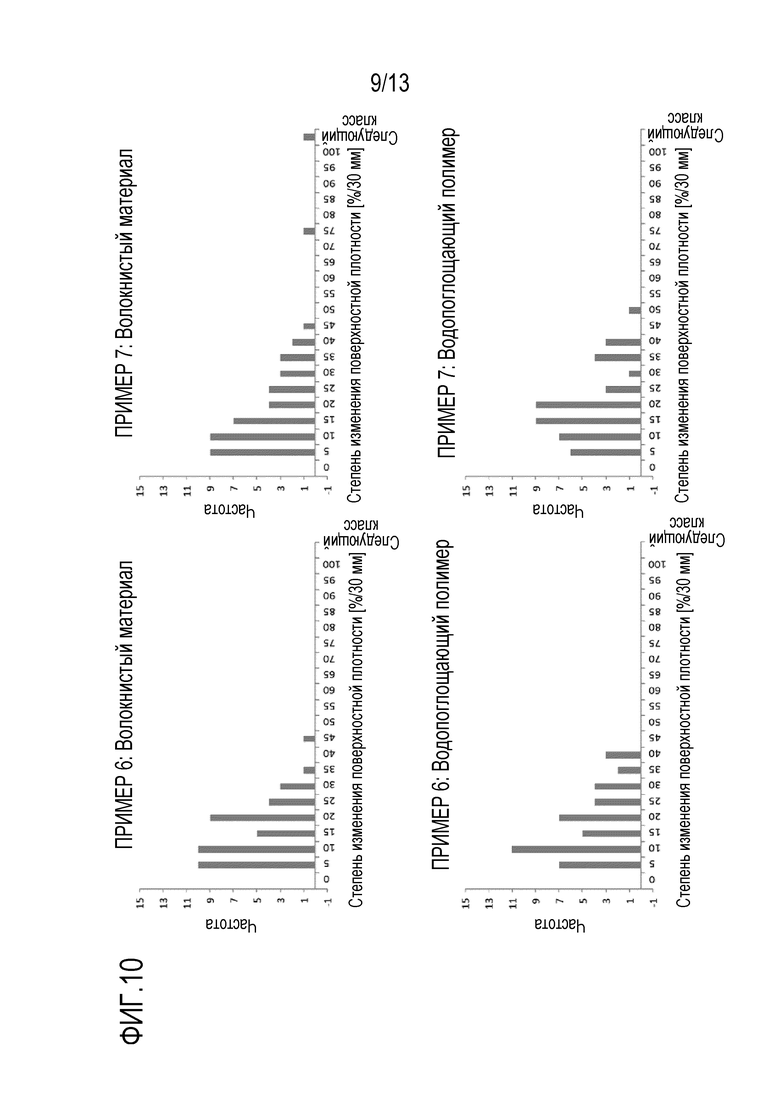

[Фиг.10] Фиг.10 иллюстрирует графики, показывающие частоту степени изменения - с шагом 5% - поверхностной плотности волокнистого материала и поверхностной плотности водопоглощающего полимера в соответствующих впитывающих элементах, изготовленных в соответствии с Примерами 6 и 7.

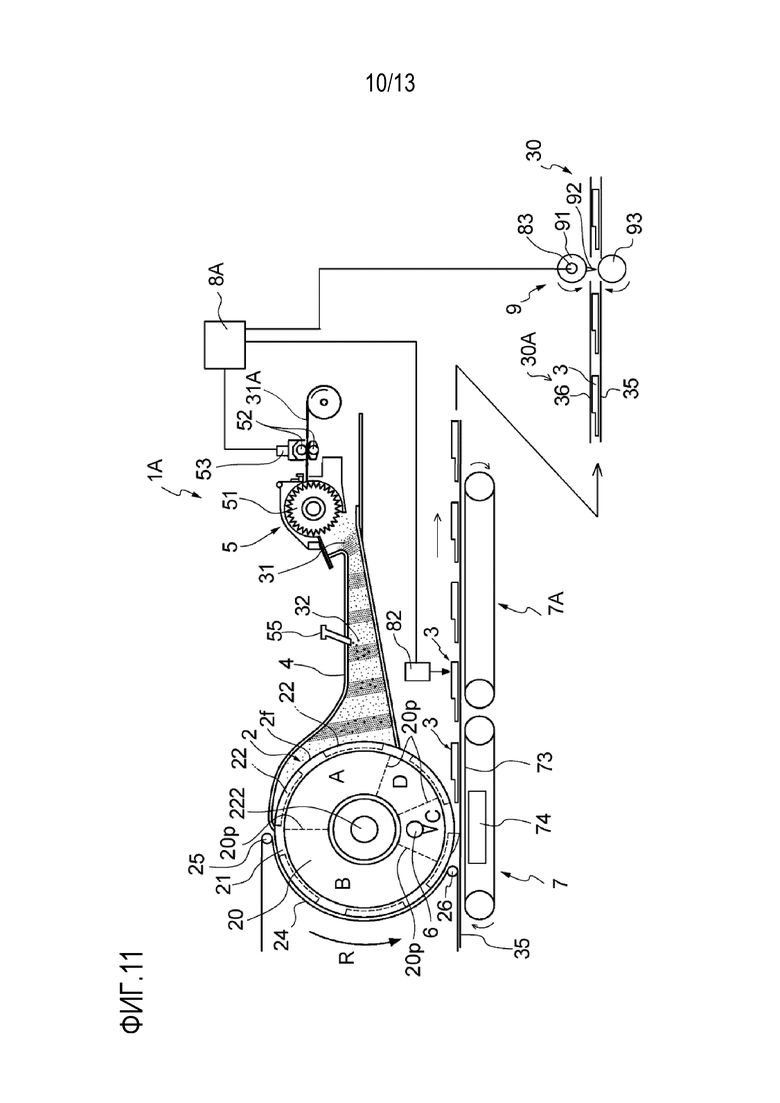

[Фиг.11] Фиг.11 представляет собой схематическое изображение, иллюстрирующее вариант осуществления устройства для изготовления впитывающих элементов по изобретению.

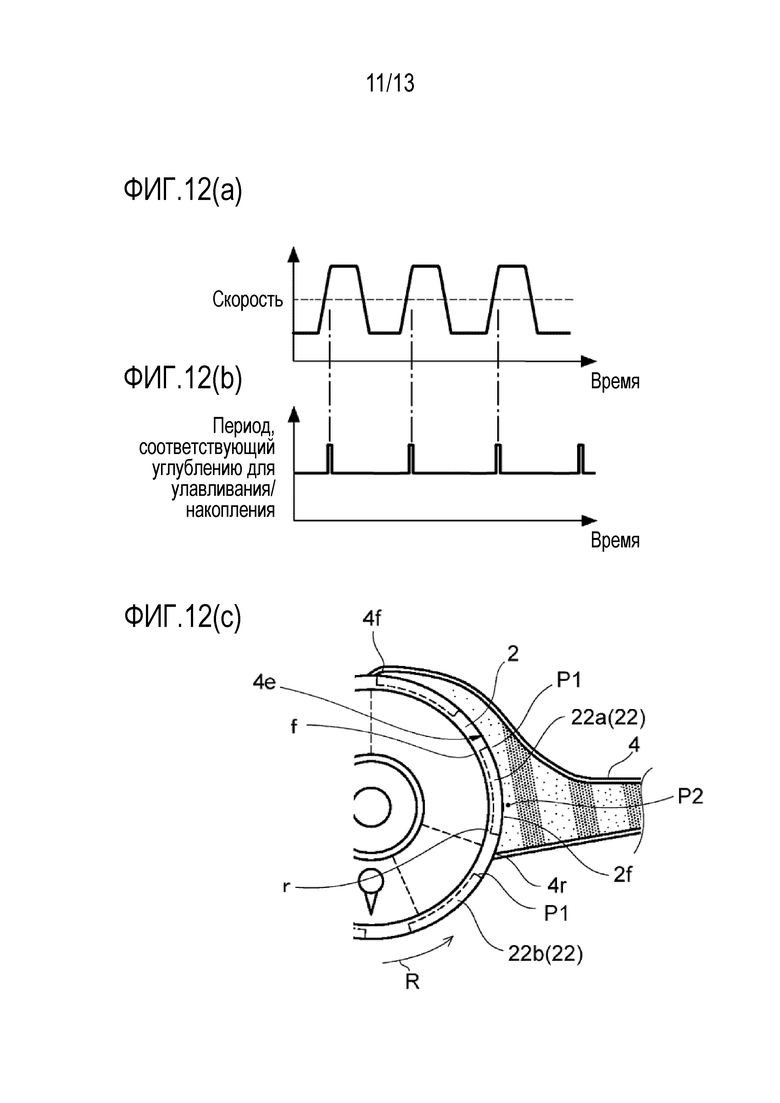

[Фиг.12] Фиг.12(а) представляет собой график, иллюстрирующий то, как изменяется подаваемое количество волокнистого материала в предпочтительном варианте осуществления, фиг.12(b) представляет собой график, иллюстрирующий период, соответствующий углублению для улавливания/накопления, в соответствии с фиг.12(а), и фиг.12(с) представляет собой схематическое изображение, иллюстрирующее длину отверстия канала, определяемую в направлении вдоль окружности барабана, и т.д.

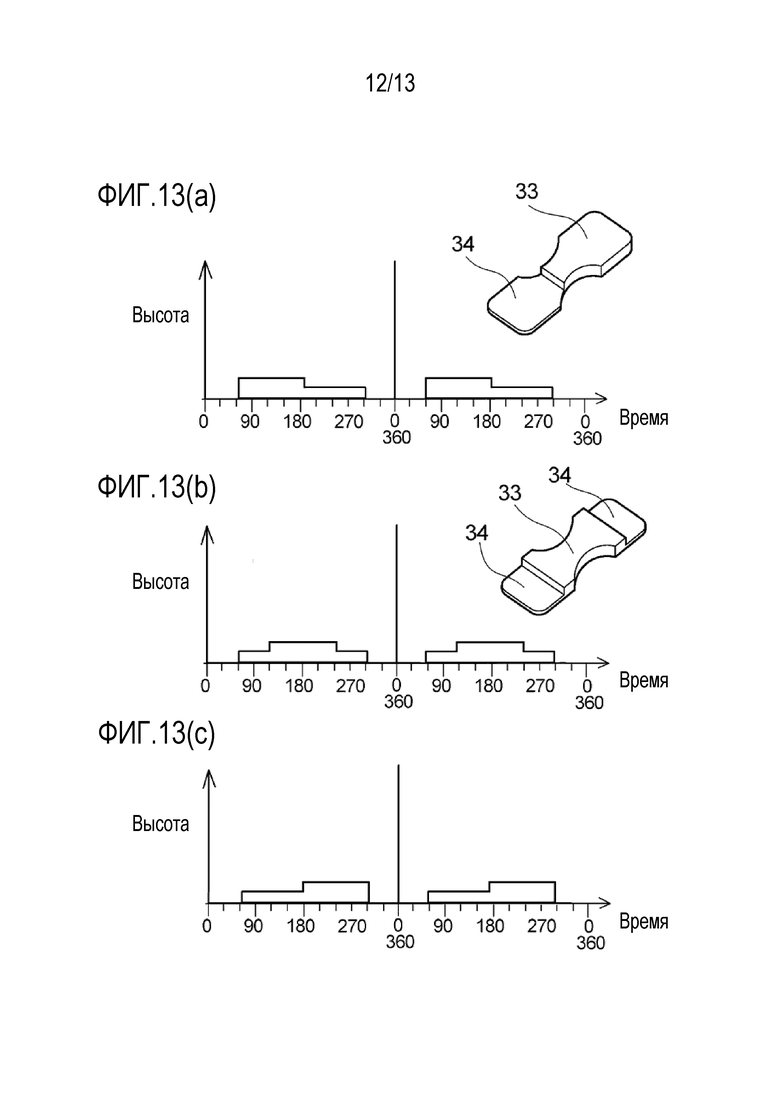

[Фиг.13] Фиг.13(а)-13(с) представляют собой графики, каждый из которых иллюстрирует смещение по высоте верхней поверхности каждого впитывающего элемента, которое используется для определения того, является ли состояние неравномерного распределения волокнистого материала надлежащим или нет.

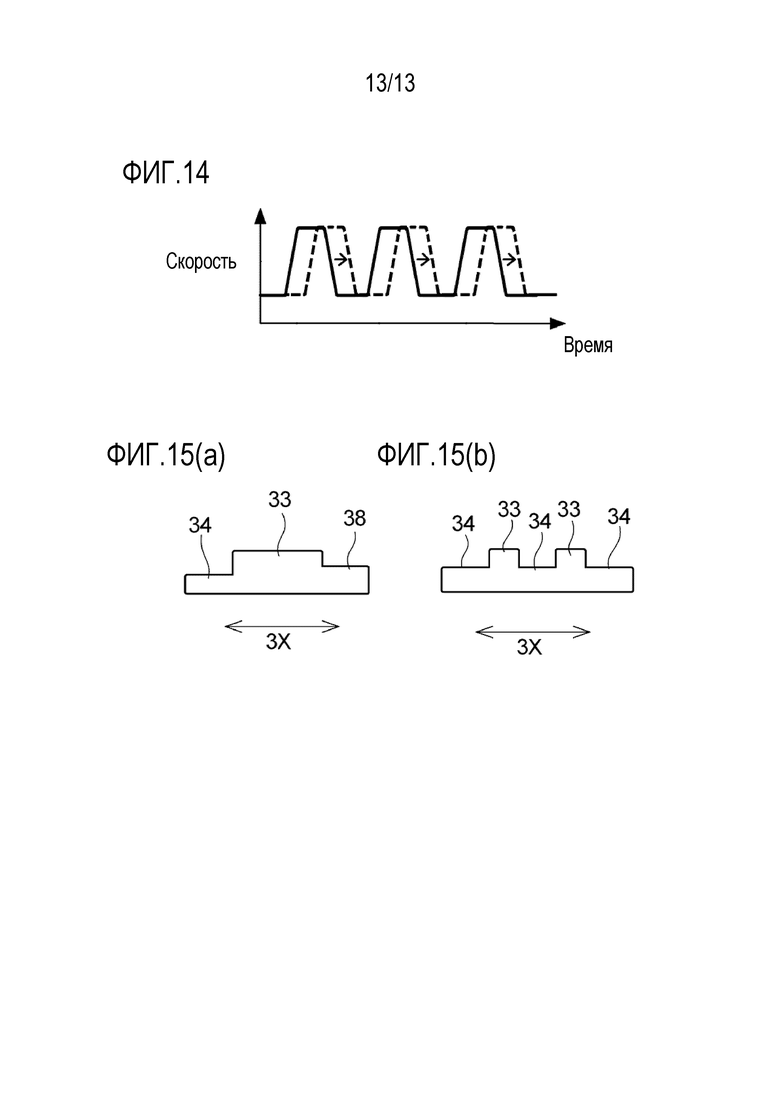

[Фиг.14] Фиг.14 представляет собой схематическое изображение, соответствующее фиг.12(а), иллюстрирующее пример того, как смещается фаза подаваемого количества в соответствии с конфигурацией состояния неравномерного распределения во впитывающем элементе.

[Фиг.15] Фиг.15(а) и 15(b) представляют собой виды сбоку, иллюстрирующие другие примеры впитывающих элементов, которые могут быть получены посредством изобретения.

Описание вариантов осуществления

[0008]

В устройстве для изготовления впитывающих элементов, раскрытом в патентном литературном источнике 1, количество материала впитывающего элемента, скапливающегося в углублении для улавливания/накопления, может быть частично отрегулировано, и существует возможность изготовления впитывающего элемента, в котором поверхностная плотность материала впитывающего элемента частично различается. Тем не менее, для изменения различных характеристик, таких как соотношение площадей зон с разными поверхностными плотностями, само углубление для улавливания/накопления должно быть модифицировано, что является чрезвычайно трудоемким.

[0009]

Изобретение относится к разработке способа изготовления впитывающих элементов и устройства для изготовления, обеспечивающих возможность решения проблем обычного уровня техники. Изобретение также относится к выполнению впитывающего элемента, имеющего новую структуру.

[0010]

Изобретение описано ниже в соответствии с предпочтительными вариантами его осуществления.

Сначала описаны: устройство для изготовления впитывающих элементов, предпочтительно используемое в одном варианте осуществления способа изготовления впитывающих элементов по изобретению, и устройство для изготовления впитывающих элементов, которое представляет собой один вариант осуществления устройства для изготовления впитывающих элементов по изобретению.

Устройство 1 для изготовления впитывающих элементов, проиллюстрированное на фиг.1, представляет собой устройство для изготовления впитывающих элементов, предпочтительно используемое в одном варианте осуществления способа изготовления впитывающих элементов по изобретению. Устройство 1А для изготовления впитывающих элементов, проиллюстрированное на фиг.11, представляет собой устройство для изготовления впитывающих элементов, которое представляет собой один вариант осуществления устройства для изготовления впитывающих элементов по изобретению.

Как проиллюстрировано на фиг.1, устройство 1 для изготовления впитывающих элементов по фиг.1 (называемое в дальнейшем также «устройством 1 для изготовления») включает в себя: вращающийся барабан 2, имеющий множество углублений 22 для улавливания/накопления, образованных на его наружной периферийной поверхности с заданными интервалами; канал 4, который обеспечивает подачу волокнистого материала 31 и водопоглощающего полимера 32 - в качестве материалов впитывающего элемента - в диспергированном и взвешенном в воздухе состоянии к наружной периферийной поверхности 2f вращающегося барабана 2; модуль 5 подачи волокнистого материала, который обеспечивает подачу волокнистого материала 31 в канал 4; разгрузочное воздуходувное устройство 6, которое обеспечивает выход скопления, образованного в результате накопления волокнистого материала 31 и водопоглощающего полимера 32 в углублении 22 для улавливания/накопления, из углубления 22 для улавливания/накопления в виде впитывающего элемента 3, и вакуумный конвейер 7, который служит в качестве средства транспортирования и расположен под вращающимся барабаном 2.

Устройство 1А для изготовления впитывающих элементов по фиг.11 (называемое в дальнейшем также «устройством 1А для изготовления») включает в себя, как проиллюстрировано на фиг.11: вращающийся барабан 2, имеющий множество углублений 22 для улавливания/накопления, образованных на его наружной периферийной поверхности с заданными интервалами; канал 4, который обеспечивает подачу волокнистого материала 31 - в качестве материала впитывающего элемента - в диспергированном и взвешенном в воздухе состоянии к наружной периферийной поверхности 2f вращающегося барабана 2; модуль 5 подачи волокнистого материала, который обеспечивает подачу волокнистого материала 31 в канал 4; разгрузочное воздуходувное устройство 6, служащее в качестве разгрузочного средства, которое обеспечивает выход скопления, образованного в результате накопления волокнистого материала 31 и водопоглощающего полимера 32 в углублении 22 для улавливания/накопления, из углубления 22 для улавливания/накопления в виде впитывающего элемента 3; вакуумный конвейер 7, который служит в качестве средства транспортирования и расположен под вращающимся барабаном 2, и блок 8А регулирования подаваемого количества, который регулирует количество волокнистого материала 31, подлежащего подаче из модуля 5 подачи волокнистого материала в канал 4.

[0011]

Вращающийся барабан 2 устройства 1, 1А для изготовления включает в себя: цилиндрический корпус 20 барабана, изготовленный из металлического жесткого элемента, и наружный периферийный элемент 21, который выполнен с возможностью наложения на наружную периферийную часть корпуса 20 барабана и который образует наружную периферийную поверхность 2f вращающегося барабана 2. Наружный периферийный элемент 21 вращается в направлении стрелки R вокруг горизонтальной оси посредством получения мощности от первичного двигателя, такого как электродвигатель (непроиллюстрированный), в то время как корпус 20 барабана зафиксирован и не вращается.

Как проиллюстрировано на фиг.2, наружный периферийный элемент 21 имеет в его наружной периферийной части: пористую пластину 27 (пористый элемент) и пластину 28, образующую контур, которая зафиксирована в положении, в котором она наложена со стороны наружной поверхности 27а пористой пластины 27. Нижняя поверхность углубления 22 для улавливания/накопления образована пористой пластиной 27.

[0012]

Пластина 28, образующая контур, имеет наружную поверхность 28а, которая образует наружную периферийную поверхность 2f вращающегося барабана 2, и внутреннюю поверхность 28b, которая обращена к стороне оси вращения вращающегося барабана 2, а также имеет между наружной поверхностью 28а и внутренней поверхностью 28b пространства 280, каждое из которых имеет форму, соответствующую трехмерной форме внутри соответствующих углублений 22 для улавливания/накопления. Контурная линия 22L каждого пространства 280 соответствует контурной линии углубления 22 для улавливания/накопления. В качестве пластины 28, образующей контур, можно использовать, например: пластину, имеющую отверстия (пространства 280, каждое из которых имеет форму, соответствующую трехмерной форме внутри соответствующих углублений 22 для улавливания/накопления), образованные посредством механической обработки пластины, выполненной, например, из смолы или металла, такого как нержавеющая сталь или алюминий; пластину, изготовленную как одно целое посредством формования отверстий в пресс-форме; пластину, изготовленную посредством пробивки или травления, или пластину, образованную посредством наложения вышеупомянутых пластин друг на друга.

[0013]

Пористая пластина 27 представляет собой воздухопроницаемую пластину, которая обеспечивает пропускание от наружной стороны вращающегося барабана 2 воздушного потока, создаваемого за счет всасывания со стороны корпуса 20 барабана, которая удерживает материал впитывающего элемента, переносимый в воздушном потоке, не вызывая проникновения материала впитывающего элемента через нее, и которая обеспечивает возможность прохода только воздуха через нее. Пористая пластина 27 имеет множество (большое количество) всасывающих отверстий (малых отверстий), проходящих через пластину 27 в направлении толщины, и отверстия образованы так, что они равномерно распределены по всей пластине 27. Когда углубление 22 для улавливания/накопления проходит над пространством А, которое образовано во вращающемся барабане 2 и в котором поддерживается отрицательное давление, всасывающие отверстия функционируют в качестве вентиляционных отверстий для воздушного потока. Пористая пластина 27 устройства 1 для изготовления имеет постоянную долю пропускного сечения на всей зоне, и никакой компонент, такие как пластина для регулирования всасывающей силы, предназначенный для частичного изменения всасывающей силы, не расположен под пористой пластиной 27. Другими словами, в предназначенном для улавливания/накопления углублении 22 устройства 1 для изготовления равномерная всасывающая сила создается на всей нижней поверхности.

В качестве пористой пластины 27 можно использовать, например, сетчатую пластину, изготовленную из металла или смолы, и пластину, в которой множество (большое количество) малых отверстий образованы травлением или пробивкой в пластине, изготовленной из металла или смолы.

[0014]

Как проиллюстрировано на фиг.1 и 11, корпус 20 барабана имеет множество независимых друг от друга пространств А, В, С и D, разделенных перегородками 20р, которые предусмотрены от стороны центрального стержня вращающегося барабана 2 по направлению к стороне наружной периферийной поверхности 2f. Всасывающий вентилятор (непроиллюстрированный) присоединен к части 222, представляющей собой центральный стержень корпуса 20 барабана. В устройстве 1 для изготовления давление в каждом из пространств А-D, разделенных внутри вращающегося барабана 2, можно регулировать посредством приведения в действие всасывающего вентилятора. В устройстве 1А для изготовления заслонка, клапан и т.д., выполненная (-ый) с возможностью регулирования площади пропускного сечения, предусмотрены между частью 222, представляющей собой центральный стержень, и каждым пространством, и при увеличении/уменьшении площади пропускного сечения заслонки можно регулировать давление в каждом из пространств А-D, разделенных внутри вращающегося барабана 2.

В обоих устройствах 1, 1А для изготовления всасывающая сила в зоне пространства А, которое находится в зоне, в которой наружная периферийная поверхность 2f закрыта каналом 4, больше всасывающей силы в каждой из зон пространств В-D. Следует отметить, что пространства С и D представляют собой зоны, включающие в себя место перемещения впитывающего элемента 3 в углублении 22 для улавливания/накопления, и зоны спереди и сзади от места перемещения, и, таким образом, предпочтительно, чтобы давление в них было нулевым или положительным.

[0015]

Как проиллюстрировано на фиг.1 и 11, канал 4 в устройстве 1, 1А для изготовления проходит от модуля 5 подачи волокнистого материала до вращающегося барабана 2, и отверстие канала 4 на выходной стороне «охватывает» наружную периферийную поверхность 2f, расположенную над пространством А, которое образовано внутри вращающегося барабана 2 и в котором поддерживается отрицательное давление. Модуль 5 подачи волокнистого материала включает в себя измельчитель 51 в качестве машины для разделения на волокна и выполнен с такой конфигурацией, что листовой материал 31А, представляющий собой волокнистый материал, такой как листовая древесная целлюлоза, вводится в измельчитель 51 посредством роликов 52 для подачи материала, и волокнистый материал 31, полученный разделением на волокна в измельчителе 51, подается в канал 4.

Диспергирующая труба 55, предназначенная для подачи водопоглощающего полимера 32, который представляет собой другой тип материала впитывающего элемента, в канал 4, предусмотрена в канале 4 между вращающимся барабаном 2 и модулем 5 подачи волокнистого материала. При приведении в действие всасывающего вентилятора (непроиллюстрированного) вращающегося барабана 2 воздушный поток, который обеспечивает проход материала впитывающего элемента (волокнистого материала 31 и водопоглощающего полимера 32) к наружной периферийной поверхности 2f вращающегося барабана 2, создается в пространстве внутри канала 4.

[0016]

Прижимная лента 24 устройства 1, 1А для изготовления впитывающих элементов представляет собой бесконечную воздухопроницаемую или воздухонепроницаемую ленту. Лента перекрывает ролик 25, ролик 26 и другие ролики (непроиллюстрированные) и вращается, повторяя вращение вращающегося барабана 2. В тех случаях, когда прижимная лента 24 представляет собой воздухопроницаемую ленту, предпочтительно, чтобы лента не позволяла материалу впитывающего элемента (волокнистому материалу 31 и водопоглощающему полимеру 32), находящемуся в углублении 22 для улавливания/накопления, проходить через нее. Благодаря прижимной ленте 24 скопление в углублении 22 для улавливания/накопления может удерживаться внутри углубления 22 для улавливания/накопления до тех пор, пока скопление не будет перемещено на вакуумный конвейер 7, даже когда давление в пространстве В задано на уровне атмосферного давления.

[0017]

Вакуумный конвейер 7 (транспортирующее средство) устройства 1, 1А для изготовления расположен под вращающимся барабаном 2 и расположен рядом с наружной периферийной поверхностью 2f, расположенной в пространстве С вращающегося барабана 2, в котором давление задано равным нулю (атмосферному давлению) или незначительно повышенному давлению. Вакуумный конвейер 7 включает в себя: бесконечную воздухопроницаемую ленту 73 и вакуумную камеру 74, расположенную в месте напротив наружной периферийной поверхности 2f вращающегося барабана 2 с другой стороны воздухопроницаемой ленты 73. Воздухопроницаемый покрывающий лист 35, такой как тонкая бумага (папиросная бумага) или нетканый материал, вводится на вакуумный конвейер 7. Данный воздухопроницаемый покрывающий лист 35 также является проницаемым для жидкостей.

[0018]

Разгрузочное воздуходувное устройство 6 устройства 1, 1А для изготовления функционирует в качестве разгрузочного средства, которое обеспечивает выход скопления, которое получено в результате накопления материала впитывающего элемента (волокнистого материала 31 и водопоглощающего полимера 32) в углублении 22 для улавливания/накопления, из углубления 22 для улавливания/накопления. Разгрузочное воздуходувное устройство 6 расположено в пространстве С дальше в направлении внутрь, чем наружный периферийный элемент 21. Разгрузочное воздуходувное устройство 6 может обеспечить продувку воздуха по направлению к стороне наружной поверхности 27а от стороны внутренней поверхности пористого элемента, такого как пористая пластина, образующая нижнюю поверхность углубления 22 для улавливания/накопления, в котором скапливается материал впитывающего элемента, и воздух способствует выходу скопления из углубления 22 для улавливания/накопления.

[0019]

Как проиллюстрировано на фиг.1, устройство 1 для изготовления включает в себя блок 8 регулирования подаваемого количества, который регулирует количество волокнистого материала 31, подаваемого из модуля 5 подачи волокнистого материала в канал 4. Кроме того, как проиллюстрировано на фиг.11, устройство 1А для изготовления включает в себя блок 8А регулирования подаваемого количества, который регулирует количество волокнистого материала 31, подаваемого из модуля 5 подачи волокнистого материала в канал 4. Несмотря на то, что это подробно не проиллюстрировано, каждый блок 8, 8А регулирования подаваемого количества включает в себя, например: компьютер, имеющий устройство отображения; интерфейс, который электрически соединяет компьютер и другое устройство, и заданную программу, инсталлированную в компьютере.

Устройство 1А для изготовления дополнительно включает в себя устройство 82 измерения смещения поверхности. Сигнал от устройства 82 измерения смещения поверхности вводится в компьютер блока 8А регулирования подаваемого количества, и изменение высоты верхней поверхности впитывающего элемента 3 вдоль направления Х перемещения впитывающего элемента 3, перемещаемого на средстве 7А транспортирования, регистрируется в запоминающем устройстве, таком как накопитель на жестком диске (HDD), оперативное запоминающее устройство (RAM) или твердотельный накопитель (SSD), а также отображается в устройстве отображения.

Компьютер блока 8, 8А регулирования подаваемого количества обеспечивает регулирование количества листового материала 31А, подаваемого в измельчитель 51, посредством управления вращением приводного электродвигателя 53 путем выдачи управляющего сигнала приводному электродвигателю 53, и тем самым может обеспечить регулирование количества волокнистого материала 31, подаваемого в канал 4. Вместо компьютера может быть использован программируемый контроллер (PLC).

[0020]

Приводной электродвигатель 53 обеспечивает приведение в действие и вращение двух подающих роликов 52, 52, которые обеспечивают подачу листового материала 31А, представляющего собой волокнистый материал 31, в измельчитель 51. При увеличении частоты вращения приводного электродвигателя 53 количество листового материала 31А, подаваемого в измельчитель 51, увеличивается, и, таким образом, увеличивается количество волокнистого материала, такого как целлюлозное волокно, подаваемого в единицу времени в канал 4. С другой стороны, при уменьшении частоты вращения приводного электродвигателя 53 количество листового материала 31А, подаваемого в измельчитель 51, уменьшается, и, таким образом, уменьшается количество волокнистого материала, такого как целлюлозное волокно, подаваемого в единицу времени в канал 4.

[0021]

Устройство 1, 1А для изготовления впитывающих элементов дополнительно включает в себя механизм получения непрерывного впитывающего элемента 30А посредством закрытия верхних и нижних поверхностей впитывающих элементов 3, выгружаемых из соответствующих углублений 22 для улавливания/накопления, покрывающими листами 35, 36. Покрывающий лист 36, который закрывает поверхность впитывающего элемента 3 со стороны, противоположной по отношению к стороне покрывающего листа 35, подаваемого на вакуумный конвейер 7, может представлять собой боковые стороны покрывающего листа 35, которые после размещения впитывающего элемента 3 в части, центральной в направлении ширины, на одной поверхности покрывающего листа 35, загнуты по направлению к стороне другой поверхности. В альтернативном варианте покрывающий лист 36 может представлять собой покрывающий лист 36, отдельный от покрывающего листа 35, подаваемого на вакуумный конвейер 7. Аналогично покрывающему листу 35, покрывающий лист 36 может представлять собой, например, тонкую бумагу (папиросную бумагу) или нетканый материал и предпочтительно является воздухопроницаемым. Данный воздухопроницаемый покрывающий лист 36 также является проницаемым для жидкостей.

Устройство 1, 1А для изготовления впитывающих элементов дополнительно включает в себя резальное устройство 9, которое обеспечивает разрезание непрерывного впитывающего элемента 30А на впитывающие элементы 3, каждый из которых имеет длину, позволяющую использовать его в отдельном впитывающем изделии (называемую в дальнейшем также «длиной для одного впитывающего изделия»). В качестве резального устройства 9 можно использовать один из различных типов известных средств разрезания, используемых для изготовления впитывающих изделий и впитывающих элементов, и, например, как проиллюстрировано на фиг.1 и 11, можно использовать устройство, которое включает в себя режущий валик 91, имеющий режущий нож 92, и опорный валик 93 для приема ножа и которое последовательно разрезает непрерывный впитывающий элемент 30А с постоянными интервалами за счет вращения валиков.

[0022]

Способ непрерывного изготовления впитывающих элементов 3 посредством вышеупомянутого устройства 1 для изготовления впитывающих элементов, то есть один вариант осуществления способа изготовления впитывающих элементов по изобретению, описан ниже. Ниже данный вариант осуществления назван первым вариантом осуществления.

Для изготовления впитывающих элементов 3 посредством вышеупомянутого устройства 1 для изготовления вращающийся барабан 2 приводят во вращение, и всасывающий вентилятор приводят в действие для создания отрицательного давления в пространстве А. Кроме того, приводятся в действие разгрузочное воздуходувное устройство 6, вакуумный конвейер 7, ленточный конвейер 7А, расположенный рядом с вакуумным конвейером 7, и резальное устройство 9.

При приведении в действие всасывающего вентилятора равномерная всасывающая сила создается во всей зоне нижней поверхности углубления 22 для улавливания/накопления, расположенного над пространством А, и воздушный поток, который проходит к наружной периферийной поверхности вращающегося барабана 2, создается внутри канала 4.

[0023]

Когда подающие ролики 52 модуля 5 подачи волокнистого материала приводятся в действие, и листовой материал 31А, представляющий собой волокнистый материал 31, вводится в измельчитель 51, волокнистый материал 31, получаемый разделением на волокна посредством измельчителя 51, подается в канал 4. Волокнистый материал 31, подаваемый в канал 4, переходит в диспергированное и взвешенное в воздухе состояние и переносится в воздушном потоке, проходящем внутри канала 4, и подается по направлению к наружной периферийной поверхности вращающегося барабана 2.

[0024]

В первом варианте осуществления количество волокнистого материала, подаваемого в единицу времени к вращающемуся барабану 2 в диспергированном и взвешенном в воздухе состоянии, периодически изменяют. То есть, количество волокнистого материала 31, подаваемого в единицу времени в канал 4, периодически изменяют. Более конкретно, при использовании компьютера, включенного в блок 8 регулирования подаваемого количества, количество волокнистого материала 31, подаваемого в единицу времени в канал 4, периодически изменяют посредством периодического изменения частоты вращения подающих роликов 52, предназначенных для подачи материала, и, тем самым, периодического изменения скорости подачи листового материала 31А, представляющего собой волокнистый материал, в измельчитель 51, служащий в качестве машины для разделения на волокна. Программа для обеспечения подобного изменения заранее инсталлирована в компьютере блока 8 регулирования подаваемого количества. Частоту вращения подающих роликов 52 можно периодически изменять, используя программируемый компьютер.

[0025]

В первом варианте осуществления массу волокнистого материала 31, подаваемого в канал 4, периодически изменяют посредством блока 8 регулирования подаваемого количества в соответствии с последовательностью, проиллюстрированной на фиг.3(а), и, следовательно, масса волокнистого материала 31, который достигает наружной периферийной поверхности вращающегося барабана 2, периодически изменяется в соответствии с последовательностью, проиллюстрированной на фиг.3(b).

Волокнистый материал 31 получают разделением листового материала 31А на волокна посредством измельчителя 51; однако, когда в качестве листового материала 31А используется листовая целлюлоза, трудно разделить листовую целлюлозу на волокна до состояния, в котором целлюлозные волокна отделены друг от друга, и волокнистый материал 31 имеет вид хлопьев, при этом целлюлозные волокна грубо спутаны. Таким образом, волокнистый материал 31 имеет малую кажущуюся плотность по сравнению с водопоглощающим полимером 32, который находится в состоянии частиц, и легко поддается воздействию со стороны воздушного потока. В результате форма и амплитуда волны на фиг.3(а) не соответствуют форме и длине волны по фиг.3(b), и степень изменения количества волокнистого материала, который достигает наружной периферийной поверхности барабана, мала по сравнению со степенью изменения количества волокнистого материала, подаваемого в канал 4. Другими словами, различие между фиг.3(а) и 3(b) обусловлено тем, что во время прохождения волокнистого материала 31 через канал 4 распределение волокнистого материала выравнивается благодаря эффекту рассеяния воздушным потоком. Трудно точно прогнозировать эффект рассеяния, и если распределение становится полностью равномерным, становится невозможным обеспечение предусмотренного распределения волокнистого материала для изготавливаемого впитывающего элемента. Для поддержания состояния, проиллюстрированного на фиг.3(b), и изготовления впитывающего элемента, в котором волокнистый материал распределен неравномерно, предпочтительно, чтобы степень изменения количества волокнистого материала, подаваемого в канал 4, была достаточно большой и эффект рассеяния в канале 4 уменьшился.

Последовательность, проиллюстрированная на фиг.3(а), представляет собой последовательность, в которой этап подачи сравнительно малого количества волокнистого материала 31 в канал 4 и этап подачи сравнительно большого количества волокнистого материала 31 в канал 4 повторяются поочередно, и волокнистый материал 31 подается непрерывно при одновременном изменении подаваемого количества. Вместо этого волокнистый материал 31 может быть подан в канал 4 в соответствии с последовательностью, в которой этап неподачи волокнистого материала 31 в канал 4 и этап подачи волокнистого материала 31 в канал 4 повторяются поочередно.

[0026]

Подающие ролики 52 в устройстве 1, 1А для изготовления перемещаются во взаимодействии друг с другом за счет их соединения, например, посредством зубчатых колес и вращаются в противоположных направлениях с одинаковой окружной скоростью посредством одного приводного электродвигателя 53. В качестве приводного электродвигателя 53 предпочтительно используется серводвигатель. Различные известные устройства, такие как входной/выходной интерфейс и сервоусилитель, расположены между приводным электродвигателем 53 и блоком 8, 8А регулирования подаваемого количества в соответствии, например, с типом сигнала управления вращением, который выдается блоком 8, 8А регулирования подаваемого количества, и типом электродвигателя.

При изменении количества листового материала 31А, подаваемого в измельчитель 51, в соответствии с такой последовательностью, как проиллюстрированная на фиг.3(а), предпочтительно, чтобы приводной электродвигатель 53 и передаточное отношение зубчатых передач, используемых для соединения, имели характеристики и наладочные параметры, обеспечивающие возможность достижения отличного реагирования для гарантирования высокой «чувствительности» подающих роликов 52.

[0027]

Вертикальная ось на графике по фиг.3(а) показывает количество (массу а) волокнистого материала 31, подаваемого в единицу времени в канал 4, и вертикальная ось на графике по фиг.3(b) показывает количество (массу b) волокнистого материала 31, который достигает наружной периферийной поверхности барабана 2. Продолжительность Т, показанная на фиг.3(а) и 3(b), показывает интервал, соответствующий углублению 22 для улавливания/накопления, которое проходит через часть, закрытую каналом 4, в соответствии с вращением вращающегося барабана 2, а также показывает продолжительность одного периода вращения/перемещения углубления 22 для улавливания/накопления. Более конкретно, как проиллюстрировано на фиг.3(с), данный период соответствует времени от того момента, когда определенное место Р1 одного углубления 22а для улавливания/накопления, например, передний конец в направлении R вращения, пройдет мимо определенного места Р2 канала 4 в направлении вдоль окружности вращающегося барабана 2, до того момента, когда то же самое определенное место Р1 следующего углубления 22b для улавливания/накопления пройдет мимо того же определенного места Р2.

[0028]

В первом варианте осуществления количество волокнистого материала 31, подаваемого в единицу времени в канал 4, периодически изменяют в соответствии с периодом вращения/перемещения углубления 22 для улавливания/накопления.

В первом варианте осуществления за счет периодического изменения количества волокнистого материала 31, подаваемого в единицу времени в канал 4, можно образовать в скоплении, формирование которого обеспечивается при накоплении в углублении 22 для улавливания/накопления, части, в которой накопленное количество волокнистого материала 31 является малым, и части, в которой накопленное количество волокнистого материала 31 является большим; таким образом, часть, в которой поверхностная плотность волокнистого материала является сравнительно высокой, и часть, в которой поверхностная плотность волокнистого материала является сравнительно низкой, образуются во впитывающем элементе 3, получаемом за счет выгрузки из углубления 22 для улавливания/накопления.

Кроме того, в соответствии с первым вариантом осуществления даже в том случае, когда скорость изготовления впитывающих элементов 3 изменяется, такие же впитывающие элементы 3 могут быть получены за счет соответствующего регулирования периода и количества волокнистого материала 31, подаваемого в канал 4.

[0029]

Фиг.4 представляет собой вид в перспективе, иллюстрирующий пример впитывающего элемента 3, изготовленного способом по первому варианту осуществления.

Во впитывающем элементе 3, проиллюстрированном на фиг.4, часть 33 с высокой поверхностной плотностью, в которой поверхностная плотность волокнистого материала является сравнительно высокой, образуется на стороне одного конца 3а углубления 22 для улавливания/накопления, который соответствует переднему концу f в направлении вращения, и часть 34 с низкой поверхностной плотностью, в которой поверхностная плотность волокнистого материала является сравнительно низкой, образуется на стороне другого конца 3b углубления 22 для улавливания/накопления, который соответствует заднему концу r в направлении вращения. Впитывающий элемент 3 имеет продольное направление 3Х, соответствующее направлению вдоль окружности вращающегося барабана 2, и направление 3Y ширины, ортогональное к продольному направлению. При транспортировании впитывающего элемента 3 посредством вакуумного конвейера 7 и ленточного конвейера 7А, которые служат в качестве средств транспортирования, продольное направление 3Х впитывающего элемента 3 проходит вдоль направления Х транспортирования, и сторона данного одного конца 3а, имеющая часть 33 с высокой поверхностной плотностью, ориентирована к стороне, расположенной дальше по ходу в направлении транспортирования, как проиллюстрировано на фиг.1.

Как проиллюстрировано на фиг.1, впитывающие элементы 3, полученные, как указано выше, закрывают покрывающими листами 35, 36 и преобразуют в непрерывный впитывающий элемент 30А, и после этого непрерывный впитывающий элемент разрезают на заданные отрезки посредством резального устройства 9 для получения впитывающих элементов 30, закрытых покрывающими листами. Впитывающий элемент включают во впитывающее изделие, такое как подгузник одноразового использования.

[0030]

Впитывающий элемент 3 или впитывающий элемент 30, сердцевина которого образована впитывающим элементом 3, предпочтительно используется в качестве впитывающего элемента впитывающего изделия. Впитывающее изделие главным образом используется для впитывания и удерживания выделяемой организмом, текучей среды, такой как моча или менструальная кровь, выделяющиеся из организма. К примерам впитывающих изделий относятся одноразовые подгузники, гигиенические прокладки, урологические прокладки и прокладки для трусов, предназначенные для повседневного использования, но это не является ограничением, и впитывающие изделия в широком смысле охватывают изделия, используемые для впитывания жидкости, выделяющейся из организма человека.

[0031]

Впитывающий элемент 3 или впитывающий элемент 30, сердцевина которого образована впитывающим элементом 3, включает в себя часть 33 с высокой поверхностной плотностью, имеющую сравнительно высокую поверхностную плотность, и часть 34 с низкой поверхностной плотностью, имеющую сравнительно низкую поверхностную плотность, и количество скопившегося материала впитывающего элемента различается в данных частях. Таким образом, с точки зрения максимизации характеристик впитывающего элемента при использовании предпочтительно, чтобы в том случае, когда впитывающий элемент конкретно используется в одноразовом подгузнике, впитывающий элемент 3 использовался посредством его включения во впитывающее изделие таким образом, чтобы часть 33 впитывающего элемента, имеющая высокую поверхностную плотность, была расположена со стороны живота (передней стороны) и часть 34 с низкой поверхностной плотностью была расположена со стороны спины (задней стороны).

Предпочтительно выполнить часть с высокой поверхностной плотностью и часть с низкой поверхностной плотностью, в которых поверхностные плотности волокнистого материала различны, во впитывающем элементе 3 также по соображениям, связанным с тем, что, например, будет легко обеспечить высокую впитывающую способность в необходимых частях при одновременном снижении впитывающей способности в частях, в которых она не является такой необходимой, в результате чего уменьшается общее количество используемого материала. Следует отметить, что впитывающий элемент 3 может быть использован в качестве впитывающего элемента впитывающего изделия даже без его закрытия покрывающими листами 35, 36.

[0032]

Как в способе изготовления, так и в устройстве для изготовления по изобретению - с точки зрения связи изменения подаваемого количества волокнистого материала 31 с различием в поверхностной плотности волокнистого материала во впитывающем элементе 3 - отношение длины отверстия канала, определяемой в направлении вдоль окружности барабана, к длине углубления 22 для улавливания/накопления, определяемой в направлении вдоль окружности барабана, предпочтительно составляет 2,0 или менее, более предпочтительно 1,5 или менее. Кроме того, с точки зрения зависимости между скоростью накопления волокнистого материала и скоростью, в соответствии с которой материал переносится воздухом в канале 4, вышеупомянутое отношение предпочтительно превышает 0, более предпочтительно составляет 0,1 или более.

Как проиллюстрировано на фиг.3(с) и 12(с), длина отверстия канала, определяемая в направлении вдоль окружности барабана, представляет собой расстояние между обоими концами 4f и 4r отверстия 4е канала 4, определяемое в направлении вдоль окружности вращающегося барабана со стороны вращающегося барабана и измеряемое вдоль наружной периферийной поверхности вращающегося барабана. Длина углубления 22 для улавливания/накопления, определяемая в направлении вдоль окружности барабана, представляет собой расстояние между обоими концами f и r углубления 22 для улавливания/накопления, определяемое в направлении вдоль окружности барабана и измеряемое вдоль наружной периферийной поверхности вращающегося барабана.

[0033]

Для изменения количества волокнистого материала 31, подаваемого в канал 4, и изготовления впитывающего элемента, в котором волокнистый материал распределен неравномерно, предпочтительно, чтобы части, в которых концентрация волокнистого материала является высокой, и части, в которых концентрация является низкой, «достигали» наружной периферийной поверхности вращающегося барабана 2 волнообразно. Кроме того, предпочтительно, чтобы части (части с высокой поверхностной плотностью), в которых поверхностная плотность волокнистого материала является сравнительно высокой, и части (части с низкой поверхностной плотностью), в которых поверхностная плотность волокнистого материала является сравнительно низкой, были образованы волнообразно на наружной периферийной поверхности вращающегося барабана 2.

[0034]

Кроме того, во впитывающем элементе, изготовленном в соответствии с изобретением, отношение поверхностной плотности в части, в которой поверхностная плотность волокнистого материала самая высокая, к поверхностной плотности в части, в которой поверхностная плотность волокнистого материала самая низкая, предпочтительно составляет 1,5 или более, более предпочтительно 2 или более и предпочтительно 30 или менее. Кроме того, по соображениям, связанным с прочностью впитывающего элемента, предпочтительно, чтобы поверхностная плотность в части, в которой поверхностная плотность волокнистого материала самая низкая, составляла от 100 до 3000 г/м2.

Содержание (масса) волокнистого материала, включенного в каждый впитывающий элемент, зависит от применения/использования впитывающего изделия. Поверхностную плотность в части, в которой поверхностная плотность волокнистого материала самая высокая, определяют на основе содержания волокнистого материала, включенного в каждый впитывающий элемент, поверхностной плотности в части, в которой поверхностная плотность волокнистого материала самая низкая, и предпочтительного соотношения поверхностных плотностей.

[0035]

Поверхностную плотность в части, в которой поверхностная плотность волокнистого материала самая высокая, и поверхностную плотность в части, в которой поверхностная плотность волокнистого материала самая низкая, определяют так, как описано ниже. Как проиллюстрировано на фиг.5, прямые линии С, проходящие вдоль направления 3Y ширины, проводят с интервалами 30 мм от определяемого в продольном направлении 3Х, одного конца 3а впитывающего элемента 3, и впитывающий элемент 3 разделяют на множество частей 3А-3F при прямых линиях С, служащих в качестве границ. Площадь и массу волокнистого материала, включенного в данные части, определяют для каждой из разделенных частей, и поверхностную плотность рассчитывают исходя из массы и площади, которые были определены. Поверхностную плотность отделенной части, в которой рассчитанная поверхностная плотность является самой высокой, рассматривают как поверхностную плотность в части, в которой поверхностная плотность волокнистого материала самая высокая. Поверхностную плотность отделенной части, в которой рассчитанная поверхностная плотность является самой низкой, рассматривают как поверхностную плотность в части, в которой поверхностная плотность волокнистого материала самая низкая. Следует отметить, что, как проиллюстрировано пунктирной линией на фиг.5, в том случае, если впитывающий элемент 3 включает в себя часть 3G, длина которой от последней прямой линии Се меньше 30 мм, то впитывающий элемент 3 не разделяют прямой линией Се, а вместо этого часть 3G рассматривают как часть предыдущей части 3F, и рассчитывают поверхностную плотность части 3F. В тех случаях, когда впитывающий элемент предназначен для впитывающего изделия, конец впитывающего элемента, более близкий к стороне живота (передней стороне) носителя в направлении спереди назад, считают одним концом 3а впитывающего элемента 3 в продольном направлении 3Х. Если взаимосвязь с передней/задней сторонами носителя неизвестна, конец, соответствующий концу f углубления 22 для улавливания/накопления, переднему в направлении вращения, рассматривают в качестве данного одного конца. Если это также неизвестно, то произвольный конец в продольном направлении считают данным одним концом 3а.

[0036]

Как в способе изготовления, так и в устройстве для изготовления по изобретению помимо подачи волокнистого материала 31 в канал 4 предпочтительно непрерывно подавать водопоглощающий полимер 32 с постоянным подаваемым количеством. Водопоглощающий полимер 32 вводят, например, из вышеупомянутой диспергирующей трубы 55 и подают в воздушный поток, несущий волокнистый материал 31.

Даже тогда, когда водопоглощающий полимер 32 подают непрерывно с постоянным подаваемым количеством, сравнительно большее количество водопоглощающего полимера 32 будет включено в части, в которых концентрация волокнистого материала является высокой в воздушном потоке, несущем волокнистый материал 31, чем в части, в которых концентрация является низкой. Это обусловлено тем, что в частях, в которых концентрация волокнистого материала является высокой, волокнистый материал 31 служит в качестве носителя для переноса водопоглощающего полимера 32. Таким образом, в качестве впитывающего элемента 3 можно получить впитывающий элемент, который включает в себя большее количество водопоглощающего полимера в части, в которой поверхностная плотность волокнистого материала является сравнительно высокой, чем в части, в которой поверхностная плотность волокнистого материала является сравнительно низкой.

Как описано выше, в соответствии со способом по представленному варианту осуществления можно получить впитывающий элемент, в котором водопоглощающий полимер распределен неравномерно, даже без выполнения средства, предназначенного для изменения подаваемого количества, для устройства для подачи водопоглощающего полимера 32.

[0037]

Кроме того, в соответствии со способом по первому варианту осуществления можно получить впитывающий элемент, в котором водопоглощающий полимер распределен неравномерно и фаза неравномерного распределения волокнистого материала совпадает с фазой неравномерного распределения водопоглощающего полимера, даже без выполнения средства, предназначенного для изменения подаваемого количества, для устройства для подачи водопоглощающего полимера 32.

Кроме того, изменение поверхностной плотности водопоглощающего полимера зависит от изменения количества волокнистого материала, как проиллюстрировано на фиг.3(b), и, следовательно, можно получить впитывающий элемент, в котором поверхностная плотность волокнистого материала и поверхностная плотность водопоглощающего полимера изменяются непрерывно и плавно.

[0038]

Когда впитывающий элемент получают посредством подачи водопоглощающего полимера в соответствии с предпочтительным вариантом осуществления изобретения, как волокнистый материал, так и водопоглощающий полимер распределяются неравномерно, и их фазы неравномерного распределения совпадают друг с другом (ср. фиг.9). Кроме того, можно добиться распределения, при котором поверхностная плотность изменяется непрерывно и плавно.

Таким образом, при использовании впитывающего элемента, включенного во впитывающее изделие, при ношении не ощущается никакого неудобства даже тогда, когда впитанное количество является большим. Кроме того, даже в случаях, когда не подается никакой водопоглощающий полимер, можно получить впитывающее изделие, которое не вызывает никакого неудобства при ношении.

[0039]

В соответствии с предпочтительным вариантом осуществления способа изготовления впитывающих элементов по изобретению можно получить впитывающий элемент, включающий в себя волокнистый материал и водопоглощающий полимер, при этом: каждая из поверхностной плотности волокнистого материала и поверхностной плотности водопоглощающего полимера изменяется вдоль продольного направления впитывающего элемента; в продольном направлении впитывающего элемента часть, в которой поверхностная плотность волокнистого материала является самой высокой, совпадает с частью, в которой поверхностная плотность водопоглощающего полимера является самой высокой, и коэффициент неравномерного распределения, который представляет собой соотношение между поверхностной плотностью в части, в которой поверхностная плотность является самой высокой, и поверхностной плотностью в части, в которой поверхностная плотность является самой низкой, различается для волокнистого материала и водопоглощающего полимера. В данном впитывающем элементе предпочтительно, чтобы коэффициент неравномерного распределения для волокнистого материала был больше коэффициента неравномерного распределения для водопоглощающего полимера.

«Коэффициент неравномерного распределения для волокнистого материала» представляет собой отношение поверхностной плотности волокнистого материала в части, в которой поверхностная плотность волокнистого материала самая высокая, к поверхностной плотности волокнистого материала в части, в которой поверхностная плотность волокнистого материала самая низкая. «Коэффициент неравномерного распределения для водопоглощающего полимера» представляет собой отношение поверхностной плотности водопоглощающего полимера в части, в которой поверхностная плотность водопоглощающего полимера самая высокая, к поверхностной плотности водопоглощающего полимера в части, в которой поверхностная плотность водопоглощающего полимера самая низкая. Отношение коэффициента неравномерного распределения для волокнистого материала к коэффициенту неравномерного распределения для водопоглощающего полимера предпочтительно составляет 1,05 или более, более предпочтительно 1,1 или более и предпочтительно 10 или менее, более предпочтительно 5 или менее.

[0040]

Далее ниже описан способ непрерывного изготовления впитывающих элементов посредством вышеупомянутого устройства 1А для изготовления впитывающих элементов, которое представляет собой один вариант осуществления устройства для изготовления впитывающих элементов по изобретению. Посредством данного способа также можно получить впитывающий элемент 3, подобный проиллюстрированному на фиг.4, как в вышеупомянутом первом варианте осуществления.

Для изготовления впитывающих элементов 3 посредством вышеупомянутого устройства 1А для изготовления вращающийся барабан 2 приводят во вращение, и всасывающий вентилятор приводят в действия для создания отрицательного давления в пространстве А. Кроме того, приводятся в действие разгрузочное воздуходувное устройство 6, вакуумный конвейер 7, ленточный конвейер 7А, расположенный рядом с вакуумным конвейером 7, и резальное устройство 9.

При приведении в действие всасывающего вентилятора равномерная всасывающая сила создается во всей зоне нижней поверхности углубления 22 для улавливания/накопления, расположенного над пространством А, и воздушный поток, который проходит к наружной периферийной поверхности вращающегося барабана 2, создается внутри канала 4. Когда подающие ролики 52, 52 модуля 5 подачи волокнистого материала приводятся в действие, и листовой материал 31А, представляющий собой волокнистый материал 31, вводится в измельчитель 51, волокнистый материал 31, получаемый разделением на волокна посредством измельчителя 51, подается в канал 4. Волокнистый материал 31, подаваемый в канал 4, переходит в диспергированное и взвешенное в воздухе состояние и переносится в воздушном потоке, проходящем внутри канала 4, и подается по направлению к наружной периферийной поверхности вращающегося барабана 2.

[0041]

В данном устройстве 1А для изготовления блок 8А регулирования подаваемого количества периодически изменяет количество волокнистого материала, подаваемого в единицу времени к вращающемуся барабану 2 в диспергированном и взвешенном в воздухе состоянии. То есть, количество волокнистого материала 31, подаваемого в единицу времени в канал 4, периодически изменяется. Более конкретно, при использовании компьютера, включенного в блок 8А регулирования подаваемого количества, количество волокнистого материала 31, подаваемого в единицу времени в канал 4, периодически изменяют посредством периодического изменения частоты вращения подающих роликов 52, 52, предназначенных для подачи материала, и, тем самым, периодического изменения скорости подачи листового материала 31А, представляющего собой волокнистый материал, в измельчитель 51, служащий в качестве машины для разделения на волокна. Программа для обеспечения подобного изменения заранее инсталлирована в компьютере блока 8А регулирования подаваемого количества. Частоту вращения подающих роликов 52, 52 можно периодически изменять, используя программируемый контроллер.

[0042]

Например, блок 8А регулирования подаваемого количества периодически изменяет частоту вращения подающих роликов 52, 52 для подачи материала в соответствии с последовательностью, проиллюстрированной на фиг.12(а), и тем самым масса а волокнистого материала 31, подаваемого в канал 4, посредством блока 8А регулирования подаваемого количества периодически изменяется в соответствии с той же последовательностью.

Последовательность, проиллюстрированная на фиг.12(а), представляет собой последовательность, в которой этап подачи сравнительно малого количества волокнистого материала 31 в канал 4 и этап подачи сравнительно большого количества волокнистого материала 31 в канал 4 повторяются поочередно, и волокнистый материал 31 подается непрерывно при одновременном изменении подаваемого количества. Вместо этого волокнистый материал 31 может подаваться в канал 4 в соответствии с последовательностью, в которой этап неподачи волокнистого материала 31 в канал 4 и этап подачи волокнистого материала 31 в канал 4 повторяются поочередно.

[0043]

Вертикальная ось на графике по фиг.12(а) показывает скорость, с которой листовой материал 31А, представляющий собой волокнистый материал 31, вводится в измельчитель 51 посредством подающих роликов 52, 52, и количество (масса а) волокнистого материала 31, подаваемого в единицу времени в канал 4, изменяется таким же образом. График по фиг.12(b) показывает период, соответствующий углублению 22 для улавливания/накопления, которое проходит через часть, закрытую каналом 4. Как проиллюстрировано на фиг.3(с) и фиг.12(с), например, отдельно взятый период соответствует времени от того момента, когда определенное место Р1 одного углубления 22а для улавливания/накопления, например, передний конец в направлении R вращения, пройдет мимо определенного места Р2 канала 4 в направлении вдоль окружности вращающегося барабана 2, до того момента, когда то же самое определенное место Р1 следующего углубления 22b для улавливания/накопления пройдет мимо того же определенного места Р2.

Во время работы устройства 1А для изготовления, как проиллюстрировано на фиг.12(а) и 12(b), блок 8А регулирования подаваемого количества синхронизирует период изменения скорости подачи листового материала 31А, представляющего собой волокнистый материал, в измельчитель 51 с периодом, в течение которого углубление 22 для улавливания/накопления проходит через часть, закрытую каналом 4.

[0044]

За счет периодического изменения количества волокнистого материала 31, подаваемого в единицу времени в канал 4, посредством блока 8А регулирования подаваемого количества можно образовать в скоплении, формирование которого обеспечивается при накоплении в углублении 22 для улавливания/накопления, части, в которой накопленное количество волокнистого материала 31 является малым, и части, в которой накопленное количество волокнистого материала 31 является большим; таким образом, часть, в которой поверхностная плотность волокнистого материала является сравнительно высокой, и часть, в которой поверхностная плотность волокнистого материала является сравнительно низкой, образуются в каждом из впитывающих элементов, получаемых за счет выгрузки из соответствующих углублений 22 для улавливания/накопления. Фиг.4 представляет собой вид в перспективе, иллюстрирующий пример впитывающего элемента 3, изготовленного посредством устройства 1 по представленному варианту осуществления.

Во впитывающем элементе 3, проиллюстрированном на фиг.4, часть 33 с высокой поверхностной плотностью, в которой поверхностная плотность волокнистого материала является сравнительно высокой, образуется на стороне одного конца 3а углубления 22 для улавливания/накопления, который соответствует переднему концу f в направлении вращения, и часть 34 с низкой поверхностной плотностью, в которой поверхностная плотность волокнистого материала является сравнительно низкой, образуется на стороне другого конца 3b углубления 22 для улавливания/накопления, который соответствует заднему концу r в направлении вращения. Впитывающий элемент 3 имеет продольное направление 3Х, соответствующее направлению вдоль окружности вращающегося барабана 2, и направление 3Y ширины, ортогональное к продольному направлению. При транспортировании впитывающего элемента 3 посредством вакуумного конвейера 7 и ленточного конвейера 7А, которые служат в качестве средств транспортирования, продольное направление 3Х впитывающего элемента 3 проходит вдоль направления Х транспортирования, и сторона данного одного конца 3а, имеющая часть 33 с высокой поверхностной плотностью, ориентирована к стороне, расположенной дальше по ходу в направлении транспортирования, как проиллюстрировано на фиг.11.

Как проиллюстрировано на фиг.11, впитывающие элементы 3, полученные, как указано выше, закрывают покрывающими листами 35, 36 и преобразуют в непрерывный впитывающий элемент 30А, и после этого непрерывный впитывающий элемент разрезают на заданные отрезки посредством резального устройства 9 для получения впитывающих элементов 30, закрытых покрывающими листами. Впитывающий элемент включают во впитывающее изделие, такое как подгузник одноразового использования.

[0045]

В соответствии с сигналом, который вводится из устройства 82 измерения смещения поверхности, блок 8А регулирования подаваемого количества регистрирует смещение по высоте верхней поверхности впитывающего элемента 3, транспортируемого средством транспортирования. Фиг.13(а) иллюстрирует график смещения по высоте верхней поверхности впитывающего элемента 3, которое зарегистрировано в запоминающем устройстве блока 8А регулирования подаваемого количества. Каждое из чисел от 0 до 360 на горизонтальной оси по фиг.13(а) показывает 1/360 от продолжительности времени одного периода разрезания режущим валиком 91 или одного периода, соответствующего углублению для улавливания/накопления, подобного описанному выше; каждая точка 0 на горизонтальной оси представляет собой момент времени, когда сигнал определения вводится из датчика, обнаружившего положение отсчета, предусмотренное на режущем валике или вращающемся барабане. Вместо этого вращающийся кодовый датчик 83 положения может быть предусмотрен на оси режущего валика 91 резального устройства, и продолжительность импульса, выдаваемого вращающимся кодовым датчиком 83 положения и соответствующего одному обороту режущего валика 91, может рассматриваться как продолжительность от 0 до 360 на горизонтальной оси.

В запоминающем устройстве блока 8А регулирования подаваемого количества заранее сохранен предпочтительный диапазон высот верхней поверхности в каждой из множества точек в пределах продолжительности от 0 до 360 на горизонтальной оси в соответствии с заданным впитывающим элементом, подлежащим изготовлению. Можно определить, имеет ли каждый изготовленный впитывающий элемент 3 форму заданного впитывающего элемента 3 или нет в соответствии с тем, соответствуют ли значения для каждого впитывающего элемента, фактически измеренные во время изготовления впитывающего элемента 3, сохраненным значениям или нет. В качестве устройства 82 измерения смещения поверхности можно использовать лазерный датчик смещения.

Например, если форма впитывающего элемента 3, определенная посредством значений, введенных из устройства 82 измерения смещения поверхности, представляет собой форму, проиллюстрированную на фиг.13(b), даже несмотря на то, что впитывающий элемент 3, подлежащий изготовлению, должен иметь форму, проиллюстрированную на фиг.13(а), фазу подаваемого количества сдвигают в соответствии с конфигурацией состояния неравномерного распределения во впитывающем элементе, как проиллюстрировано на фиг.14. Направление, в котором сдвигают фазу, представляет собой направление, в котором состояние неравномерного распределения волокнистого материала в изготавливаемом впитывающем элементе приближается к состоянию неравномерного распределения в заданном впитывающем элементе.

[0046]

Как описано выше, в соответствии с устройством 1А для изготовления по представленному варианту осуществления можно изготовить впитывающий элемент, в котором большое количество материала впитывающего элемента будет неравномерно распределено в заданной части одного впитывающего элемента, просто посредством изменения количества волокнистого материала, подаваемого в единицу времени. Кроме того, посредством мониторинга состояния неравномерного распределения в изготовленном впитывающем элементе 3 с помощью устройства 82 измерения смещения поверхности и т.д. и изменения количества волокнистого материала, подаваемого в канал модулем подачи волокнистого материала, в соответствии с состоянием неравномерного распределения можно непрерывно и стабильно изготавливать впитывающие элементы, в которых волокнистый материал распределен неравномерно в заданном состоянии.

[0047]

Впитывающий элемент 3 или впитывающий элемент 30, сердцевина которого образована впитывающим элементом 3, предпочтительно используется в качестве впитывающего элемента впитывающего изделия. Кроме того, впитывающий элемент 3 или впитывающий элемент 30, сердцевина которого образована впитывающим элементом 3, изготовленные посредством устройства 1А для изготовления, включает в себя часть 33 с высокой поверхностной плотностью, имеющую сравнительно высокую поверхностную плотность, и часть 34 с низкой поверхностной плотностью, имеющую сравнительно низкую поверхностную плотность, и количество скопившегося материала впитывающего элемента является разным в данных частях. Следует отметить, что впитывающий элемент 3 может быть использован в качестве впитывающего элемента впитывающего изделия даже тогда, когда он не закрыт покрывающими листами 35, 36.

[0048]

Впитывающий элемент 3, подлежащий изготовлению, может иметь форму, проиллюстрированную на фиг.13(b) или фиг.13(с), или форму, проиллюстрированную на фиг.15(а) или фиг.15(b).

Впитывающий элемент, проиллюстрированный на фиг.13(b), имеет: часть 33 с высокой поверхностной плотностью, в которой поверхностная плотность волокнистого материала самая высокая, в части, центральной в продольном направлении 3Х, которое соответствует направлению вдоль окружности вращающегося барабана 2, и часть 34 с низкой поверхностной плотностью, в которой поверхностная плотность волокнистого материала самая низкая, с обеих сторон части 33 с высокой поверхностной плотностью в продольном направлении 3Х.

Впитывающий элемент, проиллюстрированный на фиг.15(а), имеет: часть 33 с высокой поверхностной плотностью, в которой поверхностная плотность волокнистого материала самая высокая, в части, центральной в продольном направлении 3Х, которое соответствует направлению вдоль окружности вращающегося барабана 2, часть 34 с низкой поверхностной плотностью, в которой поверхностная плотность волокнистого материала самая низкая, со стороны одного конца в продольном направлении 3Х и часть 38 с промежуточной поверхностной плотностью, в которой поверхностная плотность волокнистого материала ниже, чем в части 33 с высокой поверхностной плотностью, и выше, чем в части 34 с низкой поверхностной плотностью, со стороны другого конца в продольном направлении 3Х.

Впитывающий элемент, проиллюстрированный на фиг.15(b), имеет множество частей 33 с высокой поверхностной плотностью, образованных в состоянии, в котором они отделены друг от друга в продольном направлении 3Х, которое соответствует направлению вдоль окружности вращающегося барабана 2. Во впитывающем элементе, проиллюстрированном на фиг.15(b), все три части, отличные от двух частей 33 с высокой поверхностной плотностью, представляют собой части 34 с низкой поверхностной плотностью, в которых поверхностная плотность волокнистого материала самая низкая, но одна или две из данных трех частей могут представлять собой часть 38 с промежуточной поверхностной плотностью, в которой поверхностная плотность волокнистого материала ниже, чем в части 33 с высокой поверхностной плотностью, и выше, чем в части 34 с низкой поверхностной плотностью

[0049]

Впитывающее изделие, в которое включен впитывающий элемент, изготовленный посредством способа изготовления или устройства для изготовления по изобретению, или впитывающий элемент по изобретению, как правило, включает в себя верхний лист, задний лист и удерживающий жидкости, впитывающий элемент, расположенный между верхним листом и задним листом. Верхняя и нижняя поверхности впитывающего элемента могут быть закрыты одним или более покрывающими листами. Задний лист может обладать или не обладать проницаемостью по отношению к водяному пару. Впитывающее изделие может дополнительно включать в себя элементы различных типов в зависимости от конкретного применения впитывающего изделия. Подобные элементы известны специалистам в данной области техники. Например, в тех случаях, когда впитывающее изделие применяется в качестве одноразового подгузника или гигиенической прокладки, одна или более пар герметичных защитных элементов могут быть расположены с наружных сторон по отношению к соответствующим боковым сторонам впитывающего элемента, которые являются стоячими.

[0050]

Что касается волокнистого материала и водопоглощающего полимера, используемых в изобретении, то различные материалы, обычно используемые для впитывающих элементов впитывающих изделий, таких как гигиенические прокладки, прокладки для трусов, предназначенные для повседневного использования, и одноразовые подгузники, могут быть использованы без особого ограничения, при этом примеры включают штапельные волокна из целлюлозных волокон, таких как целлюлозное волокно, гидратцеллюлозное волокно или хлопковое волокно, или штапельные волокна из синтетических волокон, таких как полиэтиленовое. Может быть использовано вышеупомянутое волокно только одного типа, или два или более типов могут быть использованы в комбинации. Предпочтительно, чтобы часть волокнистого материала или весь волокнистый материал представляла/представлял собой целлюлозное волокно, и доля целлюлозного волокна в волокнистом материале предпочтительно составляет от 50 до 100% масс., более предпочтительно от 80 до 100% масс., еще более предпочтительно 100% масс. Другие материалы, отличные от волокнистого материала, такие как дезодорирующий материал или антибактериальное средство, могут быть поданы в канал при необходимости. Кроме того, следует отметить, что водопоглощающий материал может быть подан или не подан.

[0051]

К примерам водопоглощающего полимера относятся полиакрилат натрия, сополимер акриловой кислоты и винилового спирта, сшитый полиакрилат натрия, привитой сополимер крахмала и акриловой кислоты, сополимер изобутилена и малеинового ангидрида и продукты их омыления, и полиаспарагиновая кислота. Что касается волокна и водопоглощающего полимера, то может быть использован только один тип или два или более типов могут быть использованы в комбинации.

[0052]

Способ изготовления впитывающих элементов, впитывающий элемент и устройство для изготовления впитывающих элементов по изобретению не ограничены вышеприведенными вариантами осуществления и могут быть модифицированы соответствующим образом.

Например, впитывающий элемент, в котором местоположение части с высокой поверхностной плотностью отличается от положения данной части во впитывающем элементе, проиллюстрированном на фиг.4, может быть изготовлен посредством изменения количества волокнистого материала 31, подаваемого в канал 4, посредством блока 8 регулирования подаваемого количества в соответствии с последовательностью, отличающейся от последовательности, проиллюстрированной на фиг.3(а). Кроме того, вместо изменения количества листового материала 31А, подаваемого в измельчитель 51, количество волокнистого материала 31, подаваемого в канал 4, можно периодически изменять в соответствии с другими способами. Например, заслонка может быть предусмотрена непосредственно за измельчителем 51, и количество волокнистого материала 31, подаваемого в канал 4, можно периодически изменять посредством открытия/закрытия заслонки.

Во вращающемся барабане устройства для изготовления впитывающих элементов, проиллюстрированного на фиг.1, множество углублений для улавливания/накопления, каждое из которых обеспечивает образование впитывающего элемента для одного впитывающего изделия, образованы с интервалами между ними в направлении вдоль окружности вращающегося барабана. Тем не менее, вращающийся барабан, подлежащий использованию в устройстве для изготовления впитывающих элементов по изобретению или в способе изготовления впитывающих элементов по изобретению, может иметь одно непрерывное углубление для улавливания/накопления вдоль направления по окружности и может обеспечивать формирование непрерывного впитывающего элемента, в котором впитывающие элементы для множества впитывающих изделий образованы рядом друг с другом.

Кроме того, изобретение может быть реализовано в комбинации со способом, раскрытым в патентном литературном источнике 1. Нижняя поверхность углубления 22 для улавливания/накопления может быть выполнена с первой зоной всасывания, имеющей большую долю пропускного сечения, и второй зоной всасывания, имеющей меньшую долю пропускного сечения по сравнению с первой зоной всасывания, и может быть обеспечено накапливание волокнистого материала в обеих данных зонах всасывания.

Кроме того, впитывающий элемент, который не включает в себя водопоглощающий полимер, может быть изготовлен посредством подачи волокнистого материала в канал без подачи водопоглощающего полимера.

[0053]

В устройстве 1А для изготовления по вышеприведенному варианту осуществления устройство измерения смещения поверхности используется для определения состояния неравномерного распределения волокнистого материала во впитывающем элементе. Вместо этого могут быть использованы обработка изображений или емкостный датчик.

При обработке изображений можно определить, например, поверхностную плотность волокнистого материала посредством темноты/плотности впитывающего элемента на изображении, захваченном средством захвата изображений. Емкостный датчик предпочтителен по соображениям, связанным с тем, что он подходит для измерения изоляционных материалов, таких как целлюлозные волокна, например, целлюлозного волокна, гидратцеллюлозного волокна или хлопкового волокна, и синтетических волокон, например, полиэтиленового, которые используются в качестве материалов для впитывающих изделий.

[0054]

В связи с вышеописанными вариантами осуществления изобретения дополнительно раскрыты нижеприведенные дополнительные признаки (способы изготовления впитывающих элементов, впитывающие элементы, устройства для изготовления впитывающих элементов и т.д.).

{1}

Способ изготовления впитывающих элементов, включающий

подачу волокнистого материала в диспергированном и взвешенном в воздухе состоянии к вращающемуся барабану, имеющему углубление для улавливания/накопления, образованное на его наружной периферийной поверхности, и

обеспечение накопления волокнистого материала в углублении для улавливания/накопления посредством всасывания для получения впитывающего элемента, имеющего заданную форму, при этом

посредством периодического изменения количества волокнистого материала, подаваемого в единицу времени, в соответствии с периодом поворота/перемещения углубления для улавливания/накопления получают впитывающий элемент, имеющий часть, в которой поверхностная плотность волокнистого материала является сравнительно высокой, и часть, в которой поверхностная плотность волокнистого материала является сравнительно низкой.

[0055]

{2}

Способ изготовления впитывающих элементов по пункту {1}, в котором равномерную всасывающую силу создают на всей нижней поверхности углубления для улавливания/накопления.

{3}

Способ изготовления впитывающих элементов по пункту {1} или {2}, в котором:

волокнистый материал, подлежащий подаче к вращающемуся барабану в диспергированном и взвешенном в воздухе состоянии, получают подачей листового материала, представляющего собой волокнистый материал, в машину для разделения на волокна; и

количество волокнистого материала, подаваемого в единицу времени к вращающемуся барабану в диспергированном и взвешенном в воздухе состоянии, периодически изменяют посредством изменения количества листового материала, подаваемого в единицу времени в машину для разделения на волокна.

{4}

Способ изготовления впитывающих элементов по любому из пунктов {1}-{3}, в котором количество волокнистого материала, подаваемого в единицу времени в канал, периодически изменяют посредством периодического изменения частоты вращения подающего ролика, предназначенного для подачи материала, и тем самым периодического изменения скорости подачи листового материала, представляющего собой волокнистый материал, в машину для разделения на волокна.

{5}

Способ изготовления впитывающих элементов по любому из пунктов {1}-{4}, в котором массу волокнистого материала, который достигает наружной периферийной поверхности вращающегося барабана, периодически изменяют посредством

периодического изменения массы волокнистого материала, подаваемого в канал, посредством блока регулирования подаваемого количества в соответствии с последовательностью, в которой

этап подачи сравнительно малого количества волокнистого материала в канал и

этап подачи сравнительно большого количества волокнистого материала в канал

повторяются поочередно, и

непрерывной подачи волокнистого материала при одновременном изменении подаваемого количества.

[0056]

{6}

Способ изготовления впитывающих элементов по любому из пунктов {1}-{5}, в котором массу волокнистого материала, который достигает наружной периферийной поверхности вращающегося барабана, периодически изменяют посредством периодического изменения массы волокнистого материала в соответствии с последовательностью, в которой

этап неподачи волокнистого материала в канал и

этап подачи волокнистого материала в канал

повторяются поочередно.

{7}

Способ изготовления впитывающих элементов по любому из пунктов {1}-{6}, в котором серводвигатель используют в качестве приводного электродвигателя для подающего ролика.

{8}

Способ изготовления впитывающих элементов по любому из пунктов {1}-{7}, в котором часть, в которой поверхностная плотность волокнистого материала является сравнительно высокой, и часть, в которой поверхностная плотность волокнистого материала является сравнительно низкой, образуют во впитывающем элементе, который получают посредством выпуска из углубления для улавливания/накопления, посредством формирования в скоплении, обеспечиваемом путем накопления в углублении для улавливания/накопления, части, в которой количество накопленного волокнистого материала является малым, и части, в которой количество накопленного волокнистого материала является большим.

{9}