Изобретение относится к измерительной технике текстильной промышленности.

о честности к определению Аефекпоа волокнистых материалов в прядильном производстве. 4

Целью изобретения является повышение .очности регистрации дефектов волокнистых материалов за счет одновременного определения массы дефектов э диапазоне соыше 0,2мг и дгшны дефекта при снижении алияиия помех и повышении чувствительно- сти устройства.

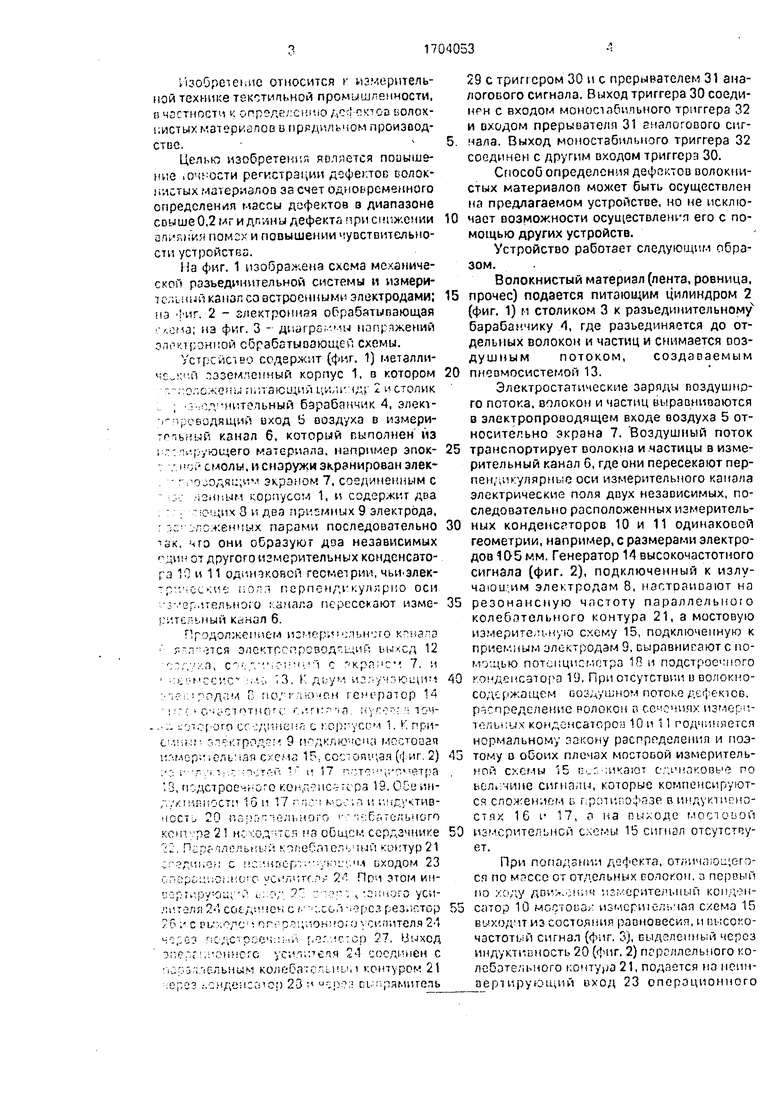

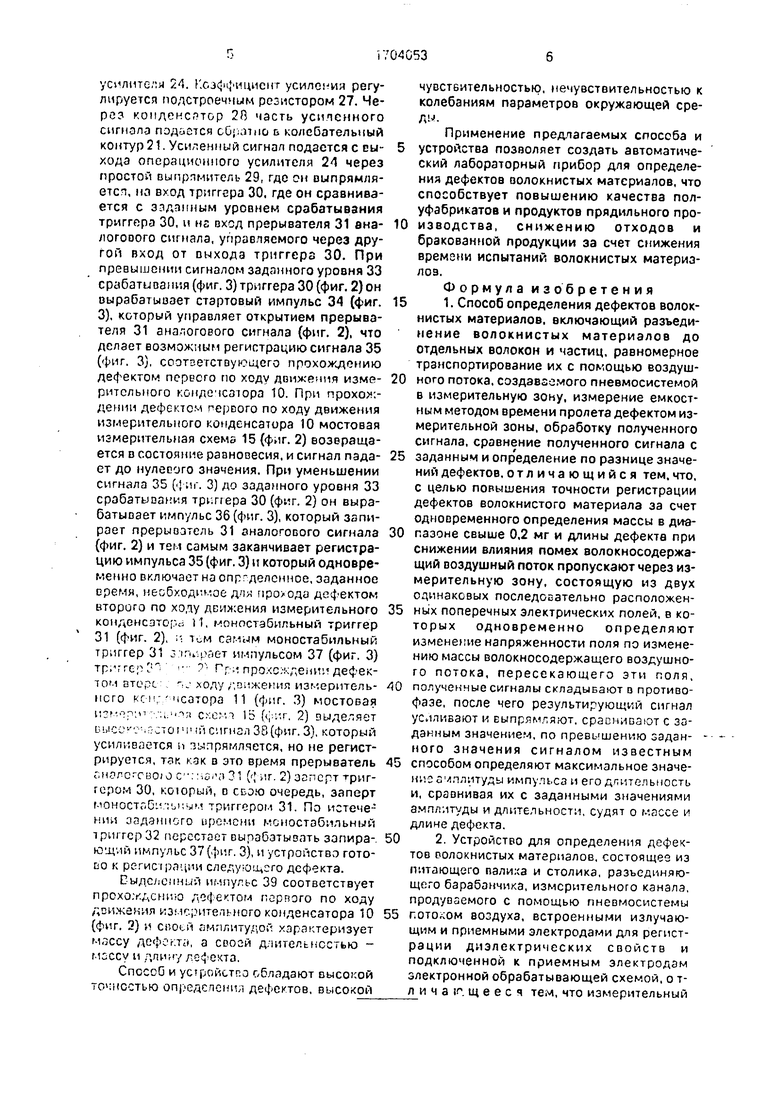

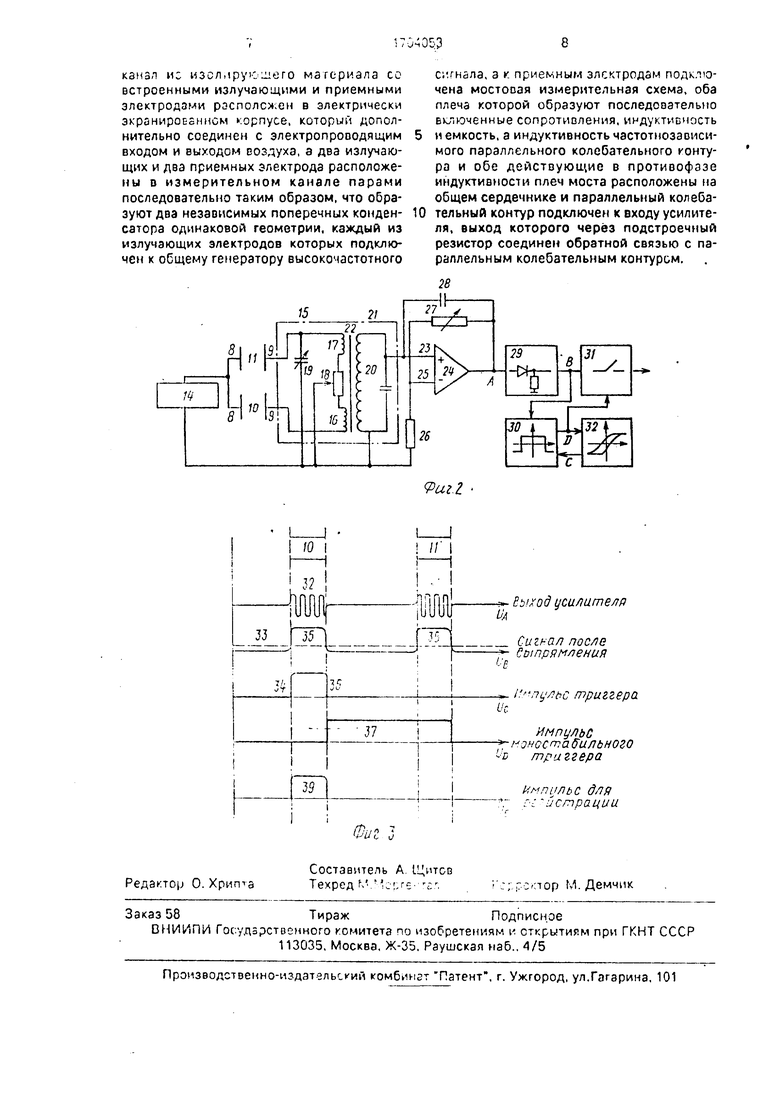

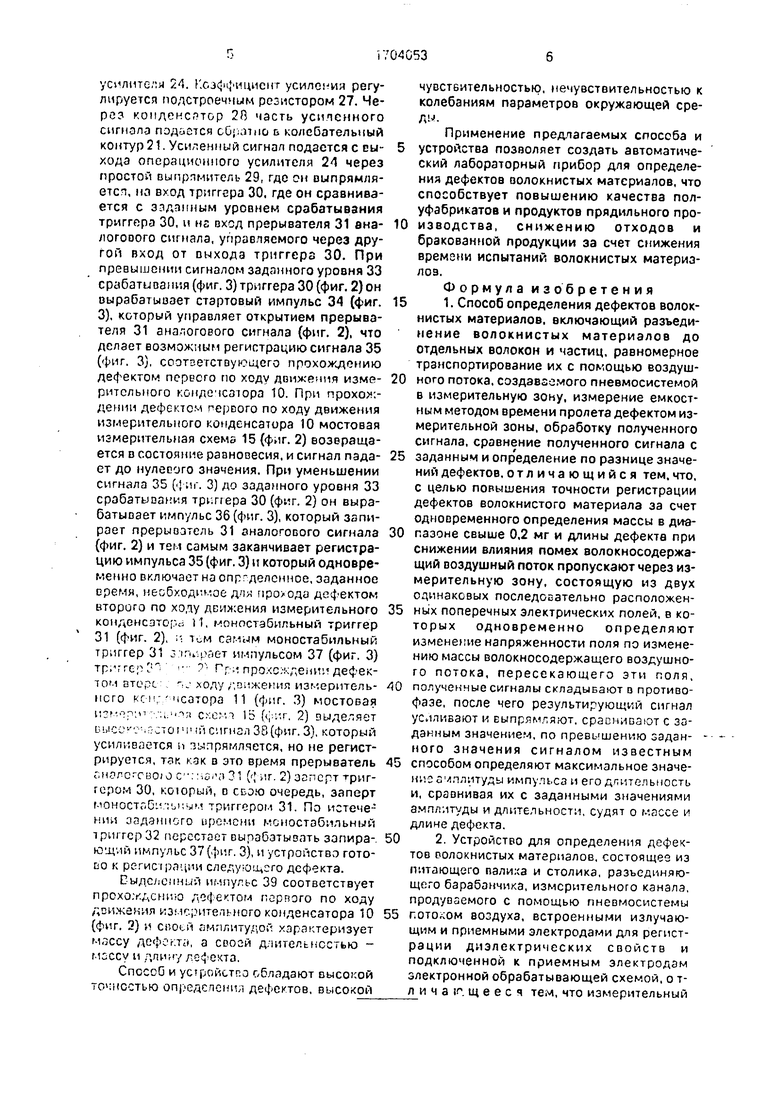

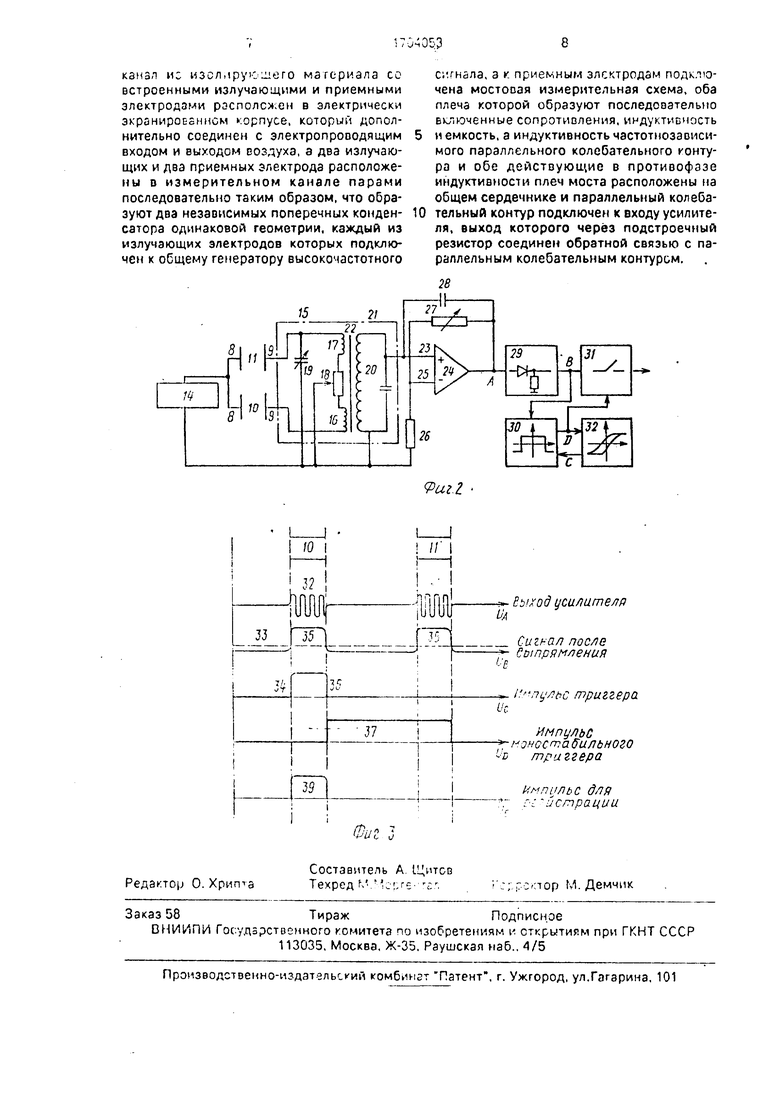

На фиг. 1 изображена схема механической разъединительной системы и измерительный канзп со встроенными электродами; нэ фиг. 2 - электронная обрабатывающая г/.ема; нэ фиг. 3 - диаграммы напряжений электронной обрабатывающей схемы.

Устрсйство содержит (фиг. 1) металли- .й заземленный корпус 1, в котором

-.-..оложень питающий и.и.,имд 2 и столик ; -.увольнительный барабанчик А. злеюj-прсводящий вход 6 воздуха в измерительный канал 6, который выполнен из .- .пирующего материала, например эпок-

.м -;и смолы, и снаружи экранирован элек- . - грооодящи и экраном 7, соединенным с

о-; генным корпусом 1, и содержит два . - ; ощих 0 и два приемных 9 электрода. г ::с;-сложенных парами последовательно так, что они образуют два независимых един от другого измерительных конденсатора 10 и 11 одинаковой геометрии, чьИ Элекр ес-кне полл перпендикулярно оси

.з - ер.кельного канала пересекают изме- рите.пьный кйНоЛ 6.

Продолжением измерь .: л ьн-jro кпналэ яг.л-.этся электропроводящий ьыхсд 12 ,а, с ч ... ;oi;iu l с r Kpni cv 7. и 1 .мссис ;.- .:. 13. К дьум излучающим родам П по, дючен генератор 14 C -ii. гип;- 1 гго. точ- ...:. которого сг. с корпусом 1. К при- с ..:-;ь: злектрод 9 подключена мостоиап иг-.моршельмая схема 1. состоящая (фиг. 2) ;-.:: .i:-. и 17 . ovieTjja 3, подстрсечгого конденс тсрз 19. 00цин- , ;viHfii OCTH 16 и 17 г-. к .ч о.;.;д и HOCTL. 20 г.гро.тельного i-. губительного котура21 нсход-.тся из оищсм сердзчнике 2. Параллельный колеСтел чый контур21 . с нсинпертн-уюи ; . входом 23 ,:.ii;0i;i;0 0 ус лчгг.лр 2 Пои этом ин- uGprv py-OLU -n и::о; . - : -омного усилителя 2 cotA Hiiev; с i-- ч.сой чорсз рез ;стор 25 ;« с РЬ:ХСЛ.С .1;понно;оусипителя2 1 псдс роем ый f.-...ic:op 27, Ьыхсд энерг1.,: он мсгс уси.т.леля 24 соединен с ; iOpЗмлсльным колебзтсльньи 1 контуром 21

;ерсз -.ояденсспср 23 и u:;po: D спрями гель

29 с триггером 30 и с прерывателем 31 аналогового сигнала. Выход триггера 30 соединен с входом моностабилыюго триггера 32 и входом прерывателя 31 аналогового сигнала. Выход моностабильного триггера 32 соединен с другим входом триггера 30.

Способ определения дефектов волокнистых материалов может быть осуществлен на предлагаемом устройстве, но не исключает возможности осуществления его с помощью других устройств.

Устройство работает следующим образом.

Волокнистый материал (лента, ровница, прочес) подается питающим цилиндром 2 (фиг. 1) и столиком 3 к разъединительному барабанчику Л, где разъединяется до отдельных волокон и частиц и снимается ооз- душным потоком, создаваемым пневмосистемой 13.

Электростатические заряды воздушного потока, волокон и частиц выравниваются в электропроводящем входе воздуха 5 относительно экрана 7. Воздушный поток транспортирует волокна и.частицы в измерительный канал б, где они пересекают перпендикулярные оси измерительного капала электрические поля двух независимых, последовательно расположенных измерительных конденсаторов 10 и 11 одинаковой геометрии, например, с размерами электродов 10-5 мм. Генератор 14 высокочастотного сигнала (фиг. 2), подключенный к излучающим электродам 8, настраивают на резонансную частоту параллельного колебательного контура 21, а мостовую измерительную схему 15, подключенную к приемным электродам 9, выравнивают с помощью потенциометра 10 и подстроенного конденсатора 19, При отсутствии вволокно- содсржащем воздушном потоке дефектов, распределение РОЛОКОН п сечсчилх измерительных конденсаторов 10 и 11 подчиняется нормальному закону распределения и поэтому в обоих плечах мостооой измерительной схемы 15 К -Т:-;ика10т с. динпковь е по величине сигналы, которые компенсируются сложением в протипофазе в индуктипно- стях 16 и 17, о на п их оде мосюьой измерительной схемы 15 сигнал отсутствует.

При попадании дефекта,, отличающегося по массе от отдельных солокоп. з первый по ходу дпихонич измерительный конденсатор 10 мостоБЗ;- измерительная схема 15 выход-низ состояния равновесия, и высоко- чэстотый сигнал (фиг. 3), выделенный через индуктивность 20 (фиг. 2) пгроллелыюго колебательного контура 21, подается на ненн- аертирующий вход 23 операционного

усилите/in 24. Коэффициент усиления регулируется подстроечным резистором 27. Через конденсатор 20 часть усиленного сигнала подается обратно ь колебательный контур 21. Усиленный сигнал подастся с выхода операционного усилителя 24 через простой выпрямитель 29, где он выпрямляется, на вход триггера 30, где он сравнивается с заданным уровнем срабатывания триггера 30, и на вход прерывателя 31 аналогового сигнала, управляемого через другой вход от выхода триггера 30. При превышении сигналом заданного уровня 33 срг1батиозния (фиг. 3) триггера 30 (фиг. 2) он вырабатывает стартовый импульс 34 (фиг. 3), который управляет открытием прерывателя 31 аналогового сигнала (фиг. 2), что делает возможным регистрацию сигнала 35 (фиг. 3), соответствующего прохождению дефектом первого по ходу движения измерительного кондечсзтора 10. При прохождении дефектом первого по ходу движения измерительного конденсатора 10 мостовая измерительная схема 15 (фиг. 2) возвращается в состояние раановесия, и сигнал падает до нулевого значения. При уменьшении сигнала 35 (фиг. 3) до заданного уровня 33 срабатывания триггера 30 (фиг. 2) он вырабатывает импульс 36 (фиг. 3), который запирает прерыватель 31 аналогового сигнала (фиг. 2) и тем самым заканчивает регистрацию импульса 35 (фиг. 3) и который одновременно включает на определенное, заданное сремя, необходимое для прохода дефектом второго по ходу движения измерительного конденсатора 11, моностзбильный триггер 31 (фиг. 2), ; TOM самым моностабильный триггер 31 о иирлет импульсом 37 (фиг. 3) триггер 1 Гг.-;« прохождении дефектом вторе--: J ходу ,,оижения измерительного ксп; мсатора 11 (фиг. 3) мостовая ... сх.ег .т 15 (фи.г. 2) выделяет Dbico - c-.scTGPp сигнал 38(фиг. 3), который усиливается и выпрямляется, но не регистрируется, так как в это время прерыватель аналоговою 31 (фиг. 2) заперт триггером 30, коюрый, в СБОЮ очередь, заперт моностобильиум триггером 31. По истечении заданного иремени моностабильный триггер 32 перестает вырабатывать запирающий импульс 37(фиг. 3), и устройство гото- ь о к регистрации следующего дефекта.

Выделенный импульс 39 соответствует прохождению дефектом первого по ходу дсижакия измерительного конденсатора 10 (фиг. 2) я своей амплитудой характеризует массу дефекта, а своей длительностью - массу и длину дефекта.

Способ и устройство обладают высокой точностью определения дефектов, высокой

чувствительностью, нечувствительностью к колебаниям параметров окружающей среди.

Применение предлагаемых способа и

устройства позволяет создать автоматический лабораторный прибор для определения дефектов волокнистых материалов, что способствует повышению качества полуфабрикатов и продуктов прядильного про0 изводства, снижению отходов и бракованной продукции за счет снижения времени испытаний волокнистых материалов.

Формула изобретения

5 1. Способ определения дефектов волокнистых материалов, включающий разъединение волокнистых материалов до отдельных волокон и частиц, равномерное транспортирование их с помощью воздуш0 ного потока, создаваемого пневмосистемой в измерительную зону, измерение емкостным методом времени пролета дефектом измерительной зоны, обработку полученного сигнала, сравнение полученного сигнала с

5 заданным и определение по разнице значений дефектов,отличающийся тем.что, с целью повышения точности регистрации дефектов волокнистого материала за счет одновременного определения массы в диа0 г.азоне свыше 0,2 мг и длины дефекта при снижении влияния помех волокносодержа- щий воздушный поток пропускают через измерительную зону, состоящую из двух одинаковых последовательно расположен5 ны х поперечных электрических полей, в которых одновременно определяют изменение напряженности поля по изменению массы волокносодержащего воздушного потока, пересекающего эти поля,

О полученные сигналы складывают о противо- фазе, после чего результирующий сигнал усиливают и выпрямляют, сравнивают с заданным значением, по превышению заданного значения сигналом известным

5 способом определяют максимальное значение амплитуды импульса и его длительность и, сравнивая их с заданными значениями амплитуды и длительности, судят о массе и длине дефекта.

0 2. Устройство для определения дефектов волокнистых материалов, состоящее из питающего валика и столика, разъединяющего барабанчика, измерительного канала, продуваемого с помощью пневмосистемы

5 потоком воздуха, встроенными излучающим и приемными электродами для регистрации диэлектрических свойств и подключенной к приемным электродам электронной обрабатывающей схемой, о т- л и ч з кмц е е с я тем, что измерительный

канал ис изолирующего материала со встроенными излучающими и приемными электродами расположен в электрически экранированном корпусе, который дополнительно соединен с электропроводящим входом и выходом воздуха, а два излучающих и два приемных электрода расположе- ны о измерительном канале парами последовательно таким образом, что образуют два независимых поперечных конденсатора одинаковой геометрии, каждый из излучающих электродов которых подключен к общему генератору высокочастотного

сигнала, а к приемным электродам подключена мостооая измерительная схема, оба плеча которой образуют последовательно включенные сопротивления, индуктивность и емкость, а индуктивность чэстотнозэвиси- мого параллельного колебательного контура и обе действующие в противофазе индуктивности плеч моста расположены на общем сердечнике и параллельный колебательный контур подключен к входу усилителя, выход которого через подстроенный резистор соединен обратной связью с параллельным колебательным контуром.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения влажности | 1984 |

|

SU1205004A1 |

| УСТРОЙСТВО ДЛЯ СТИРАНИЯ ЗАПИСЕЙ НА МАГНИТНОМ НОСИТЕЛЕ | 2005 |

|

RU2291500C1 |

| Электронная система зажигания | 1973 |

|

SU592372A3 |

| СПОСОБ И УСТРОЙСТВА ДЛЯ КОНТРОЛЯ ЗАЩИЩЕННЫХ ОТ ПОДДЕЛКИ ДОКУМЕНТОВ | 1996 |

|

RU2155989C2 |

| Устройство для определения дефектов волокнистых материалов | 1985 |

|

SU1343353A1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2365910C2 |

| Способ обнаружения электропроводящих тел в потоке руды и устройство для его осуществления | 1983 |

|

SU1111820A1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| УНИВЕРСАЛЬНЫЙ СЕЛЕКТИВНЫЙ ИНДУКЦИОННЫЙ МЕТАЛЛОИСКАТЕЛЬ | 2021 |

|

RU2772406C1 |

| Способ контроля плотности трикотажного полотна | 1987 |

|

SU1583502A1 |

Изобретение относится к измерительной технике текстильной промышленности, в частности к определению дефектов волокнистых материалов. Целью изобретения является повышение точности регистрации дефектов. Указанная цель достигается тем, что волокнистый материал разъединяют до отдельных волокон и частиц, равномерно транспортируют в измерительную зону, состоящую из двух одинаковых последовательно расположенных поперечных электрических полей, в которых одновременно определяют изменение напряженности электрического поля вследствие изменения массы волокносодержащего воздушного потока, пересекающего эти поля, и анализируют полученные результаты. Для осуществления способа используют устройство, содержащее заземленный корпус 1. в котором расположены питающий цилиндр 2 и столик, разъединительный барабанчик 4, электропроводящий вход 5 воздуха в измерительный канал 6. который выполнен из изолирующего материала и снаружи экранирован экраном 7, соединенным с заземленным корпусом 1, и содержит два излучающих 3 и два принимающих 9 электрода, расположенных парами так, что они образуют два независимых один от другого измерительных конденсатора 10 и 11 одинаковой геометрии, чьи электрические поля перпендикулярно оси измерительного канала пересекают измерительный канал 6, продолжением которого является электропроводящий выход воздуха 12. соединенный с экраном 7, и пневмосистема 13. Конденсаторы электрически подсоединены к электронному блоку. 2 с.п. ф-лы, 3 ил. Ё ЧГ g О ел СО

15

...| }$ Сигнал после

---- ------- еотрякления

33

Составитель А, Щитов

Техред РЛЧс;;re Ј .,рск10р М. Демчик

Редактор О. Хрипта

Заказ 58Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Ъыход усилите/г а

. импульс триггера

Импульс ноностабильного D триггера

импульс для :-i истрации

Фиг J

| Устройство для определения дефектов волокнистых материалов | 1983 |

|

SU1193560A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Устройство для определения дефектов волокнистых материалов | 1985 |

|

SU1343353A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1992-01-07—Публикация

1989-05-31—Подача