Ч 00

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОС ВАКУУМНЫЙ ПЛАСТИНЧАТО-РОТОРНЫЙ | 2016 |

|

RU2610638C1 |

| РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ | 2001 |

|

RU2271452C2 |

| МНОГОФУНКЦИОНАЛЬНАЯ ЭЛЛИПСОИДНАЯ ТРЁХЛОПАСТНАЯ РОТОРНАЯ МАШИНА | 2023 |

|

RU2804163C1 |

| РОЛИКО-ЛОПАСТНАЯ МАШИНА | 2003 |

|

RU2253735C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2099540C1 |

| Роторная машина | 1989 |

|

SU1788305A1 |

| ПНЕВМАТИЧЕСКИЙ РОТАЦИОННЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2074962C1 |

| КОМПРЕССОР | 2000 |

|

RU2170854C1 |

| РОЛИКО-ЛОПАСТНАЯ МАШИНА | 2001 |

|

RU2230194C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ НЕПРЕРЫВНОГО СГОРАНИЯ | 2004 |

|

RU2300647C2 |

Сущность изобретения: в корпусе с торцевыми крышками с впускным и выпускным окнами эксцентрично размещен ротор с радиальными пазами. В пазах с образованием рабочих камер установлены разделительные лопасти, имеющие опорные цапфы, взаимодействующие с подшипниками. Подшипники размещены в крышках. Роликовые узлы поджатая выполнены в виде подпружиненных поршней, подпоршневые полости которых сообщены каналами с рабочими камерами со стороны впускного окна. Ролики размещены в надпоршневых полостях с возможностью постоянного контакта с поршнем. Каналы выполнены в роторе. Ролики взаимодействуют с боковой поверхностью лопастей. В каждой лопасти выполнены сообщенные между собой канал и расточка, расположенная со стороны ротора. Поршень размещен в расточке с возможностью взаимодействия ролика с боковой стенкой паза. 2 з.п. ф-лы, 3 ил.

Изобретение относится к машиностроению, в частности, к ротационно-лопастным машинам и может быть использовано в качестве расширительных машин (пневматических, паровых, ДВС), а также компрессоров и насосов.

Известна ротационно-лопастная машина объемного расширения, содержащая корпус с рабочим цилиндром, эксцентрично расположенный в нем ротор, в радиальных пазах которого размещены лопасти, шар- нирно связанные с валом машины, который в свою очередь концентрично установлен по отношению цилиндра корпуса. Благодаря этому в процессе работы машины предотвращается под действием инерционных центробежных сил прижатие лопастей к рабочему цилиндру.

При этом герметизация рабочей камеры осуществляется с помощью роликовых уп- лотнительных элементов, размещенных в вершинах лопастей, к которым по каналам, выполненным в теле лопасти, подводится смазочная жидкость.

С целью нормального функционирования при данной кинематической связи рабочего звена вал-лопасть-ротср, с обеих сторон лопасти установлены шарнирные цилиндрические вставки (оснащенные подпружиненными пластинами), которые в проN О

цессе вращения рЬтбрй проворачиваются на определенный угол (в зависимости от величины эксцентриситета и других геометрических размеров машины) от воздействия лопасти.

В данном конструктивном решении, кроме основных силовых лопастей для повышения, герметичности рабочей камеры в зоне сжатия и воспламенения рабочей смеси, Is iftsax ротора установлены дополнительные подпружиненное уплЬтШтельные пластины. увеличения усилия прижатия к цилиндру корпуса из рабочих камер по каналам, выполненным в роторе, под уплот- нительное пространство подводится газ под давлением.

Положительным качеством данной кон- струЩии машикы следует отнести отсутст- вие оттяж ки лопасти при вращенйи ротора, т.е. сохранение постоянства зазора между вершинами лопастей и цилиндром корпуса машины, что значительно облегчает усилия работы радиальных уплотниТёльяых элементов вершин лопастей и -з Гбт1Гут ствШ возвратно-поступательного перемещения.

К недостаткам данной машины следует отнести сложность конструкции, недостаточную технологичность изготовления и пониженную надежность работы.

В частности тяжелые условия работы шарнирных цилиндрических элементов, размещенных в роторе в результате воздей- ствия инерционных сил, что прйЖдйТк увеличению потерь на трение и износ деталей; предложенное сочленение лопастей с валом машины при постоянной угловой скорости вращения ротора приводит к возникновению неравномерной угловой скорости вращения лопастей, проявляюще- муся в периодическом сближении и расхождении их в процессе работы машины ( с изменением величины угла между лопастями), и. таким образом, возбуждении значительных инерционных сил, что отрицательно отражается на динамике силового механизма машины.

Известна также ротационно-лопастная машина объемного расширшия, содержащая корпус, боковые крышки, эксцентрично расположенный ротор с жестко связанными с ним торцевыми дисками, в радиальных пазах которого размерены лопасти с опорными цапфами, опирающимися посредством роликов на внутренние обоймы ограничительных подшипников, установ- лейных в расточках, выполненных в боковых крышках корпуса. С целькгисключения перекосов лопастей торцевые диски снабжены направляющими пазами, в которых размещены другие ролики из каждой пары

насаженных на цапфы лопастей, а ротор снабжен цилиндрическими расточками, и в них установлены опорные катки, контактирующие с верхней частью лопасти.

Данное изобретение направлено на снижение трения в контактной зоне деталей лопасть-паз ротора. Вместе с тем, предложенное техническое решение связано с большими технологическими трудностями,

0 т.к. в случае отклонения от заданных жестких допусков на изготовление и по мере износа деталей механизм устранения перекоса лопастей становится малоэффективным.

5 Целью изобретения является повышение долговечности путем уменьшения перекоса лопастей и снижения удельных контактных нагрузок, роликовые узлы под- жатия выполнены в виде подпружиненных

0 поршней, поршневые полости которых сообщены посредством каналов с рабочими камерами со стороны впускного окна, а ролики размещены в надпоршневых полостях с возможностью постоянного контакта с

5 поршнем.

Поставленная цель достигается тем, что в известной ротационно-лопастной машине обьемиого расширения, содержащей корпус, эксцентрично расположенный в нем ро0 тор, в радиальных пазах которого размещены лопасти со снабженными опорными цапфами, опирающимися посредством роликов на внутренние обоймы ограничительных подшипников, в сегмен5 тах ротора выполнены отверстия, в которых установлены прижимные поршни лопастей с роликовыми элементами.

В связи с тем, что при данном конструктивном решении глубина размещения при0 жимного поршня в пазу ротора лимитируется высотой выдвижения нижней части лопасти, от которой непосредственно зависит плечо приложения поворотного усилия (которое приблизительно равно по5 ловине высоты лопасти), предлагается для повышения эффективности прижимного механизма лопасти поршни разместить непосредственно в самой лопасти у нижнего торца.

0 При этом для первого и второго вариантов подвод газа к прижимным поршням осуществляется по каналам, выполненным соответственно в роторе и лопастях со стороны камер высокого давления.

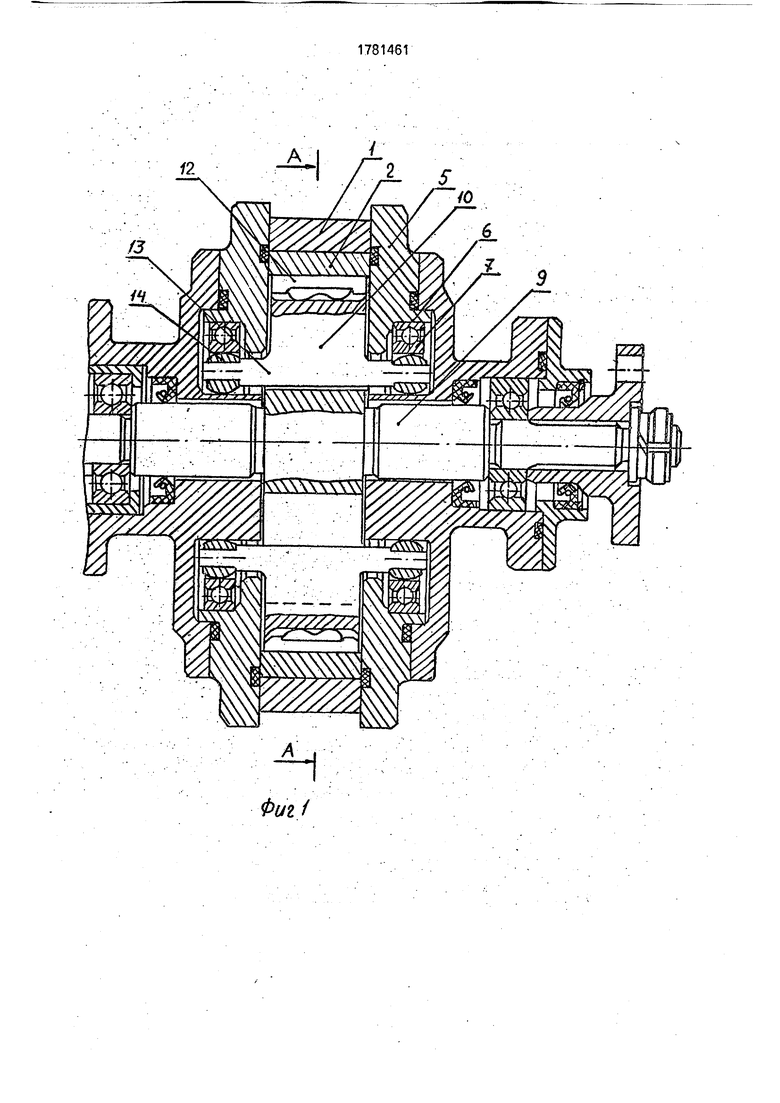

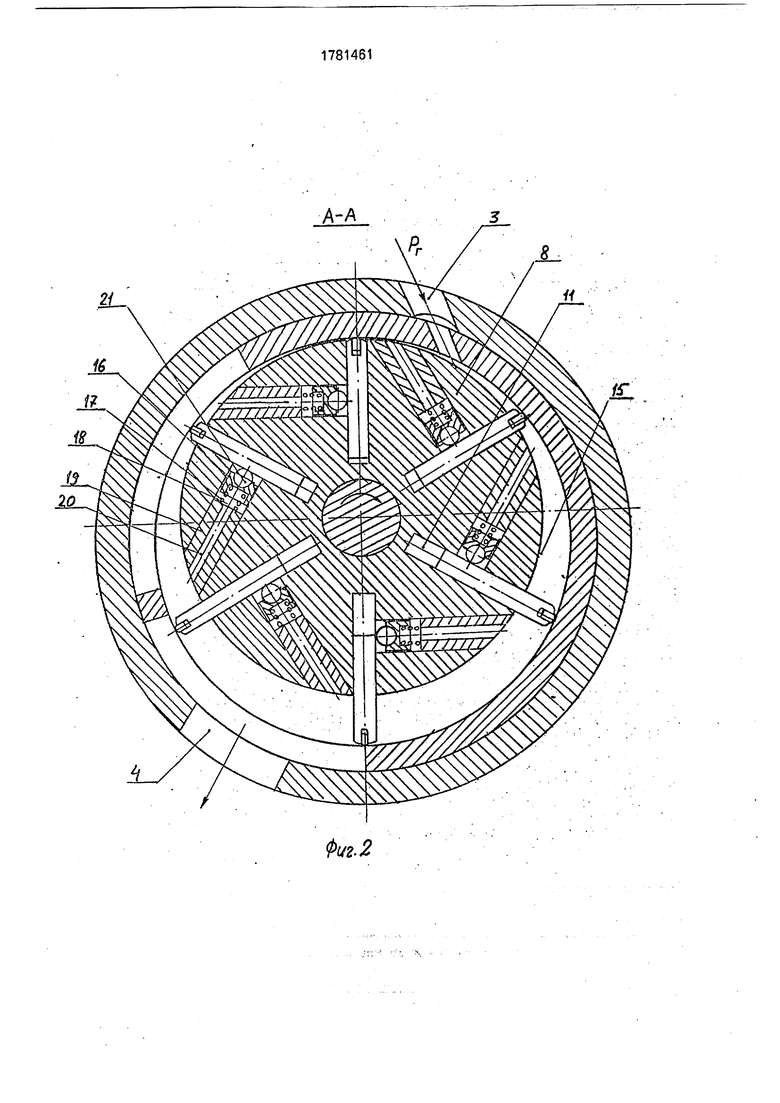

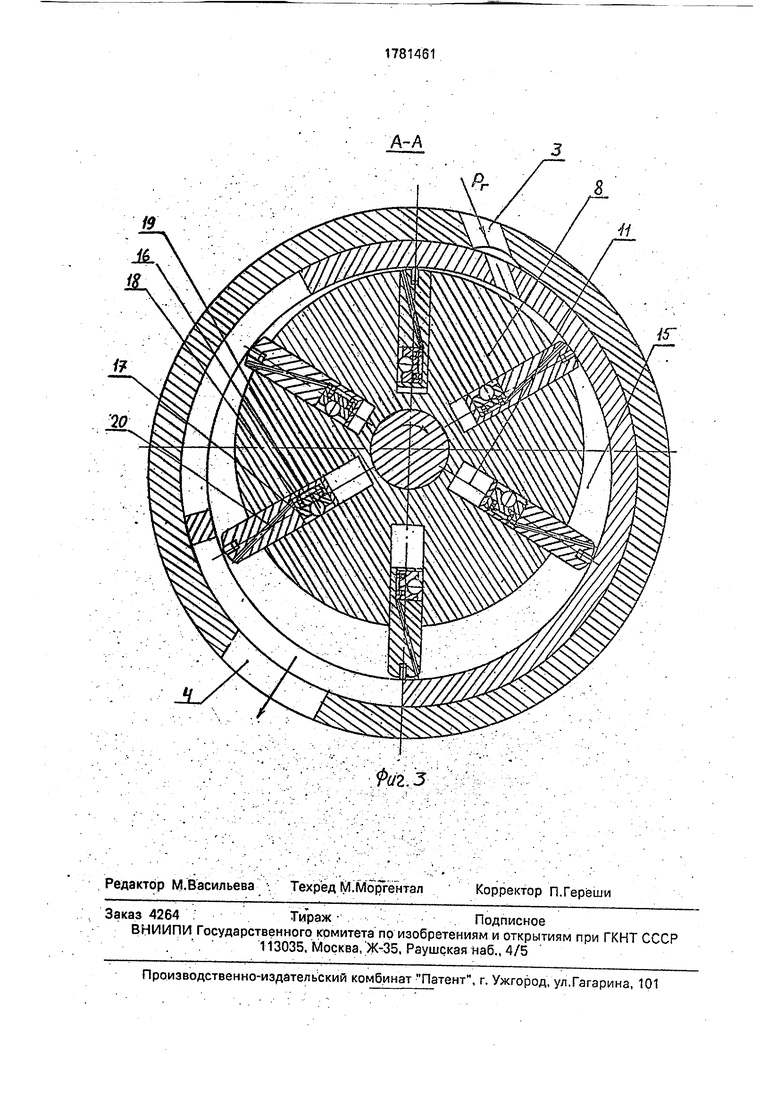

5 На фиг,1 изображен продольный разрез ротационно-лопастной машины объемного расширения; нз фиг.2 - разрез А-А на фиг.1 с прижимными поршнями, расположенными в сегментах ротора; на фиг.З - то же, в лопастях.

Ротащлонно-лопастная машина объемного расширения содеожит корпус 1 со вставленной гильзой 2, в которых выполнены входной 3 и выходной 4 каналы рабочего тела, боковые крышки корпуса 5 с цилиндрическими расточками 6, в которые вставлены подшипники качения 7 (скольжения), эксцентрично расположенный в корпусе ротор 8 с валом 9, лопасти 10, размещенные в радиальных пазах ротора 11 и снабженные уплотнительными пластинами 12, а также опорными цапфами 13, на которые посажены ролики 14, рабочие камеры машины 15, прижимные поршни 16, вставленные в отверстия 17 ротора, пружины поршней 18, стопорные элементы поршней в виде втулок 19 с калиброванными отверстиями 20 и ролики 21 поршней.

Второй вариант конструктивного исполнения ротационно-лопастной машины, когда прижимные поршни размещены в самой лопасти, представлен на рис,1 и 3. В данном случае машина содержит поршни 1S, вставленные в отверстия 17, которые аналогично первому варианту оснашдны пружинами 18 и роликами 19. К поршням по каналам 20 подводится газ из камер машины со стороны высокого давления.

После ввода .рабочего тела (газ, пар) по входному каналу 3 в камеру 15 образующийся в ней перепад давления воспринимается выступающей за наружный диаметральный разрез ротора 8 торцевой поверхностью лопасти 10 и передается ротору в виде крутящего момента.

С целью сосредоточения приложенной поворотной силы лопасти и устранения утечки рабочего тела, газовые силы из камер в процессе расширения воздействуют на лопасть посредством поршней 16 размещенных в отверстиях 17, выполненных в теле ротора 8. Чтобы предотвратить удары поршней с лопасти вследствие газовых сил, предусмотрено предварительное прижатие поршней с помощью пружин 18с минимально необходимым усилием. Пружины 18 застопорены в отверстиях ротора втулками 19 с калиброванными отверстиями 20, через которые газовыми силами осуществляется передача усилий на поршнях 16.

С целью снижения потерь на трение в процессе прижатия поршней 16 на лопасти или пазы ротора, передача усилия осуществляется посредством роликов, установленных в поршнях 21 и 19.

В зависимости от конструктивных особенностей и рабочих параметров машины определяются диаметральные размеры и глубина размещения поршней в роторе или

5 лопастях, а также их количество.

Данное техническое решение обеспечивает на всех режимах работы машины в наиболее нагруженной зоне расширение, устранение или значительное уменьшение

0 линейных контактных нагрузок и переход на поверхностные контактные нагрузки между трущимися парами лопасть-паз ротора и, как следствие, увеличение долговечности и надежности машины.

5 Вместе с тем, когда выдвижение лопастей из паза ротора осуществляется посредством цапф, размещенных в направляющих канавках.,выполненных в боковых крышках корпуса, имеется полная гарантия тому, что

0 при работе прижимного устройства лопасти не застрянут в пазах ротора.

Формула изобретения

5 и выпускным окнами, эксцентрично размещенный в корпусе ротор с радиальными пазами, в которых с образованием рабочих камер установлены разделительные лопасти, имеющие опорные цапфы, взаимодей0 ствующие с подшипниками, размещенными в торцевых крышках, и роликовые узлы под- жатия лопастей к боковым стенкам пазов, отличающаяся тем, что, с целью повышения долговечности путем уменьше5 ния перекоса лопастей и снижения удельных контактных нагрузок, роликовые узлы поджгтия выполнены в виде подпружиненных поршней, подпоршневые полости которых сообщены посредством каналов с

0 рабочими камерами со стороны впускного окна, а ролики размещены в надпоршневых полостях с возможностью постоянного контакта с поршнем.

5 боковой стенкой паза.

о5:

со

го

А-А

2LJL

ML

Редактор М.Васильева Техред М.Моргентал

Заказ 4264ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035. Москва, Ж-35, Раушская наб„ 4/5

Производственно-издательский комбинат Патент, г, Ужгород, ул.Гагарина, 101

ft/2.3

Корректор П.Гереши

| Устройство для автоматического управления режимом генератора | 1983 |

|

SU1095340A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Роторная машина объемного расширения | 1981 |

|

SU1301987A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-15—Публикация

1990-10-02—Подача