Изобретение относится к вакуумной технике и может быть использовано в конструкциях пароструйных вакуумных насосов, предназначенных для получения вакуума до 10 Па.

Известны эжекторные, бустерные и диффузионные пароструйные насосы. Они имеют охлаждаемые корпуса, кипятильники для получения пара, паропроводы, сопла Лаваля, камеры смешения. Схемы их построения и конструкции, производительность и КПД определяют, прежде всего, способ подготовки пара рабочего тела: нагрев и испарение жидкости из ванны значительной толщины в кипятильниках При этом с 1 см2 площади свободной поверхности жидкости за 1 с можно получить пар рабочих жидкостей с теплосодержанием не более 5 Дж. В противном случае наблюдается бурление жидкостей, ухудшение теплопередачи к ним от нагревателей, разбрызгивание. Для получения интенсив- Hfx струй существующие эжекторные и бустерные насосы изготавливают в виде самостоятельных конструкций с кипятильниками больших размеров.

Мощность нагревателей (испарителей) рабочих жидкостей во всех пароструйных насосах постоянна, не зависит от д тления

Ч 00

Ј о

Os

откачиваемого газа, что приводит к большим потерям энергии.

Тепловая инерционность (постоянная времени) кипятильников достигает нескольких десятков минут, поэтому автоматическое управление их мощностью практически невозможно. По этой же причине для сокращения времени на запуск и остановку нагсюсов они комплектуются сложными вакуумными затворами, предохраняющими разогретую рабочую жидкость от окисления воздухом высокого давления.

Струи пара в существующих диффузионных и бустерных насосах сталкиваются не только с поверхностями холодильников, но и с горячими паропроводами и соплами. На них они частично меняют направление на обратное, проникают в откачиваемые объемы, загрязняют их и уменьшают быстроту откачки. Отсутствие возможности перегрева пара также ограничивает эту быстроту.

Целью настоящего изобретения является устранение перечисленных выше недостатков, совмещение в одной конструкции эжекторного, бустерного и диффузионного насосов, повышение относительной быстроты откачки (Хо-фактора) и КПД насосов, автоматизация процесса откачки в зависимости от давления откачиваемого газа, снижения обратного потока паров рабочего тела и упрощение конструкции откачивающих устройств.

Указанные цели достигаются за счет применения пленочного испарения рабочей жидкости в генераторе-формирователе струи пара, выполненном в виде единого блока, состоящего из двух коаксиально расположенных трубок, установленных с зазором, из которых наружная имеет продольную щель с соплом Лаваля на выходе, а внутренняя соединена с системой подачи рабочей жидкости и имеет ряд отверстий, направленных в сторону, противоположную направлению на щель в наружной трубе; в зазоре между трубками размещен электронагреватель, например, спираль, а холодильник выполнен в виде двух сходящихся под некоторым углом охлаждаемых пластин, при этом генератор- формирователь струи установлен между плоскостями холодильника, а его сопло направлено в сторону сужающейся части холодильника; между кромками плоскостей холодильника в вершине образованного ими угла оставлена щель, соединяющая холодильник с полостью для конденсата пара рабочей жидкости и сжатого насосом откачиваемого газа; полость имеет поддон с желобом, соединенным с емкостью для

размещения запаса рабочей жидкости, в которую погружен насос системы подачи рабочей жидкости в генератор-формирователь струи пара.

Это позволило получить конструкцию,

способную непрерывно интенсивно испарять, перегревать и конденсировать рабочее тело в тонком слое и, изменяя скорость его подачи и мощность нагрева, получить

струю пара в широком диапазоне плотности и скорости, что дает возможность насосу работать в эжекторном, бустерном и диффузионном режимах.

Другой вариант насоса за счет того, что

между плоскостями холодильника один над другим установлены несколько генераторов-формирователей струй, каждый из которых снабхсен дополнительным холодильником, установленным с зазором

на генераторах-формирователях со стороны, противоположной соплу, и имеет форму клина, вершина которого направлена в сторону расширяющейся части холодильника, что позволило получить многоступенчатый

насос и избежать противотока пара верхних ступеней при соприкосновении с нижними ступенями.

Третий вариант насоса за счет того, что электронагреватели имеют различное сопротивление, при этом минимальное сопро- тивление имеет нагреватель генератора-формирователя струи, расположенного в самой узкой части холодильника, а максимальное - в самой широкой части;

электронагреватели и насос системы подачи рабочей жидкости электрически связаны с одним и тем же источником питания переменного тока через общий тиристор- ный ключ, управляемый фазовращателем,

вход которого соединен с вакуумметром, что позволило автоматизировать процесс откачки.

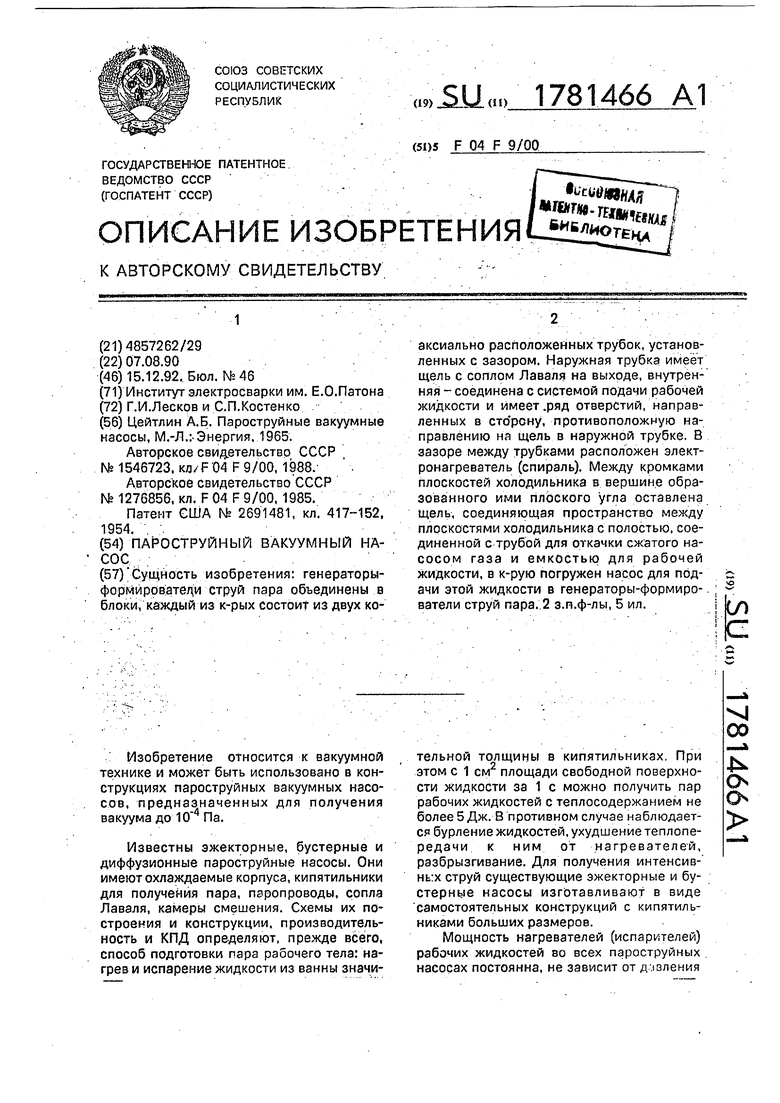

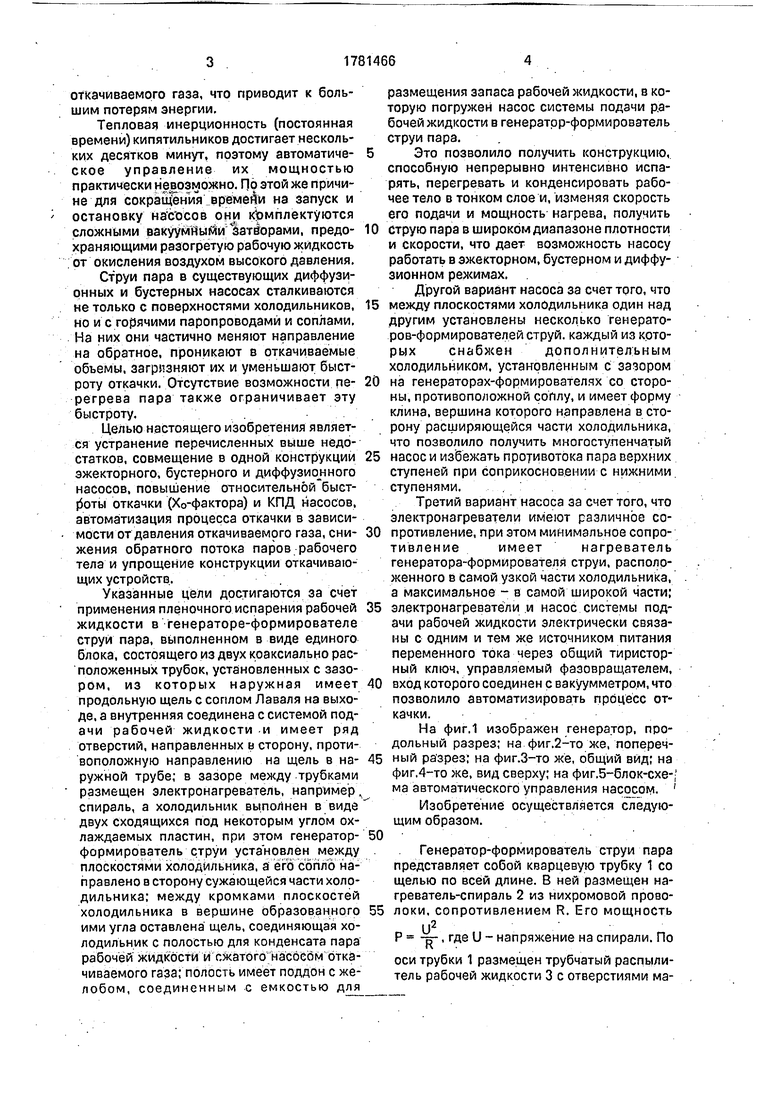

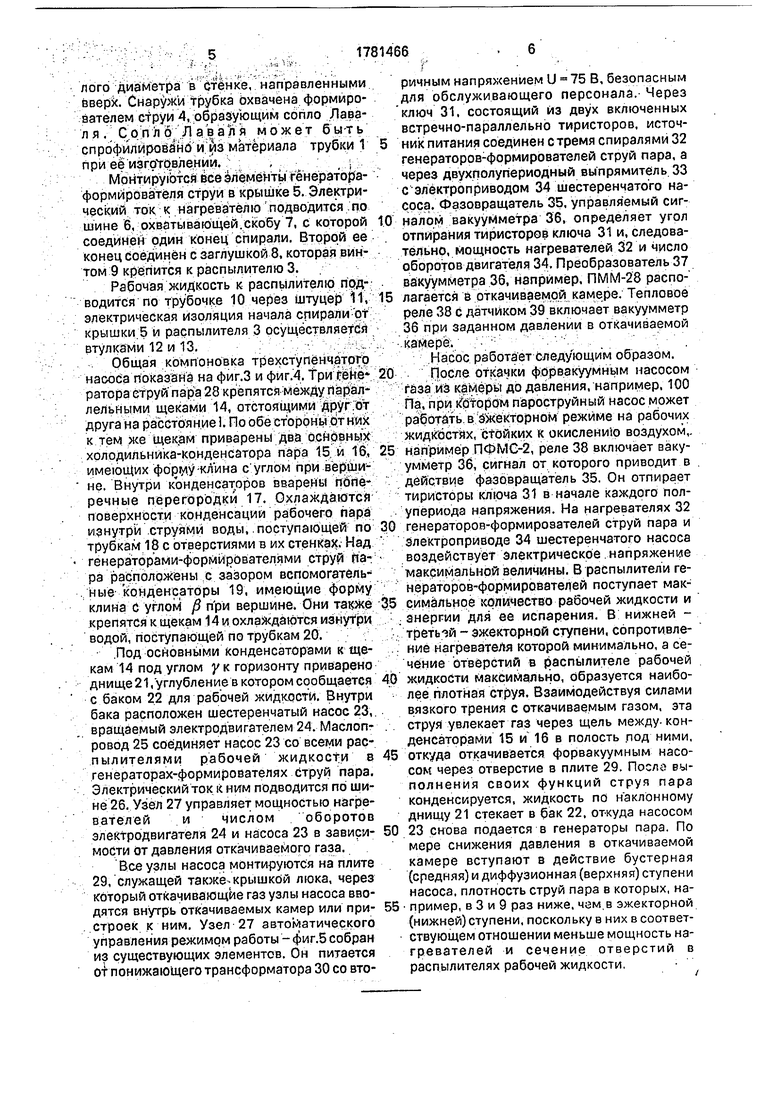

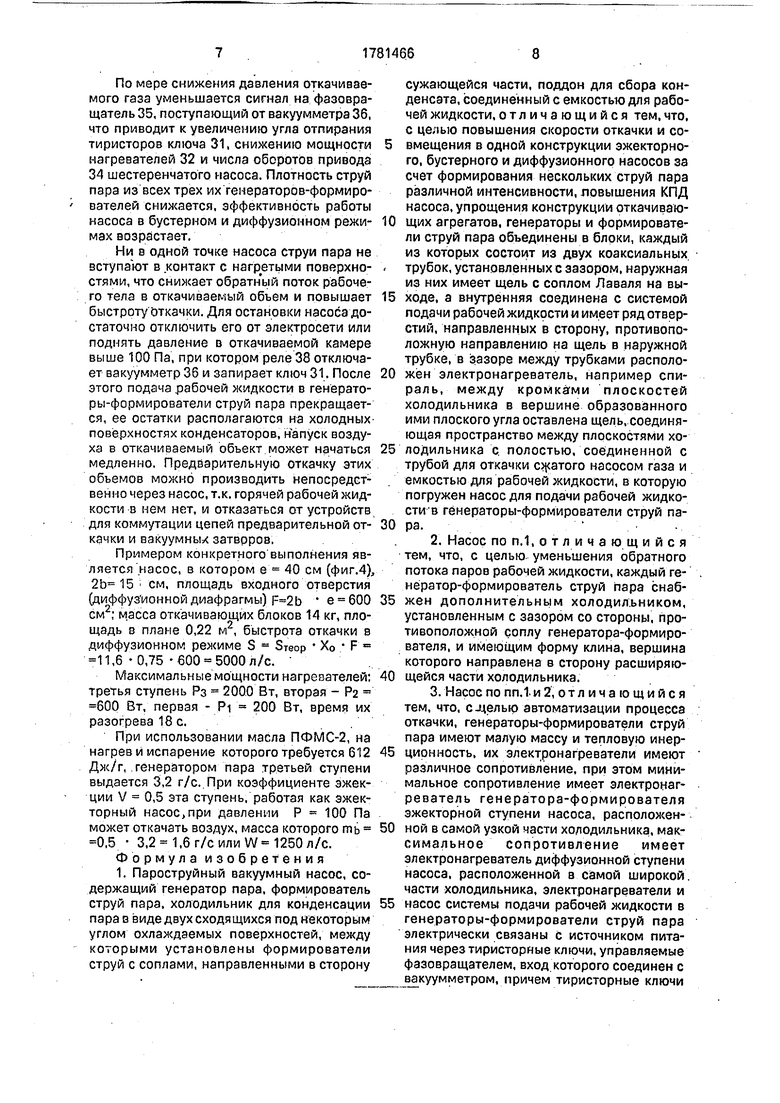

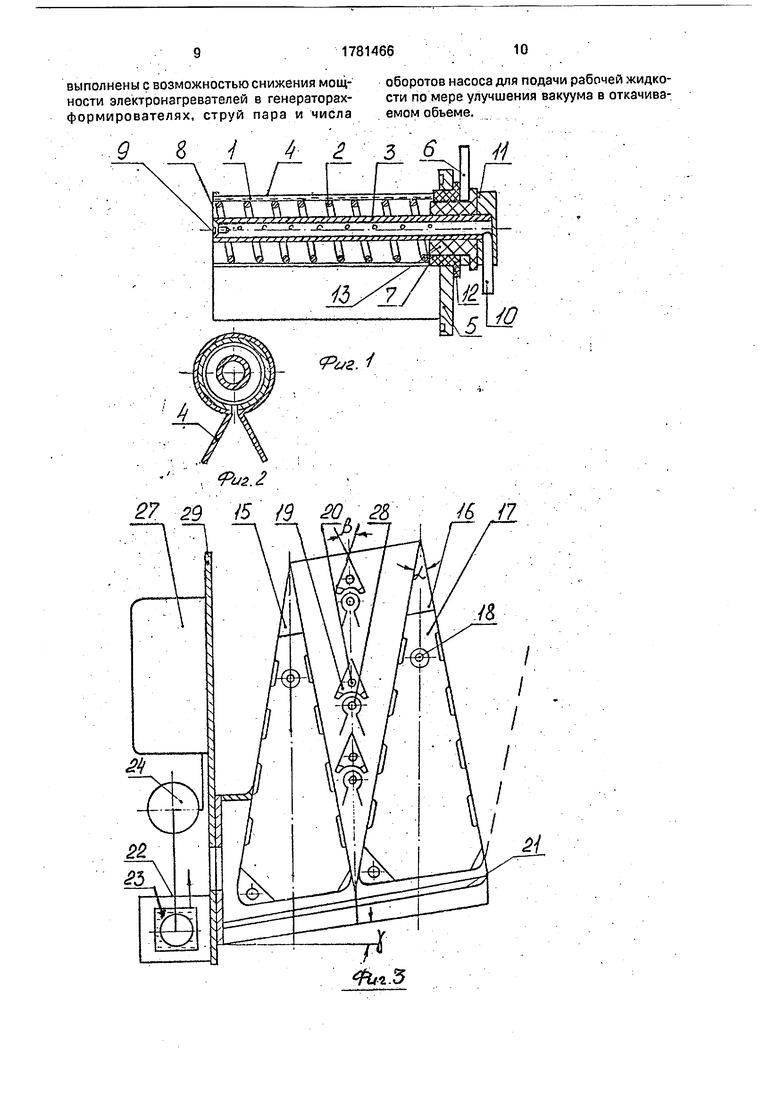

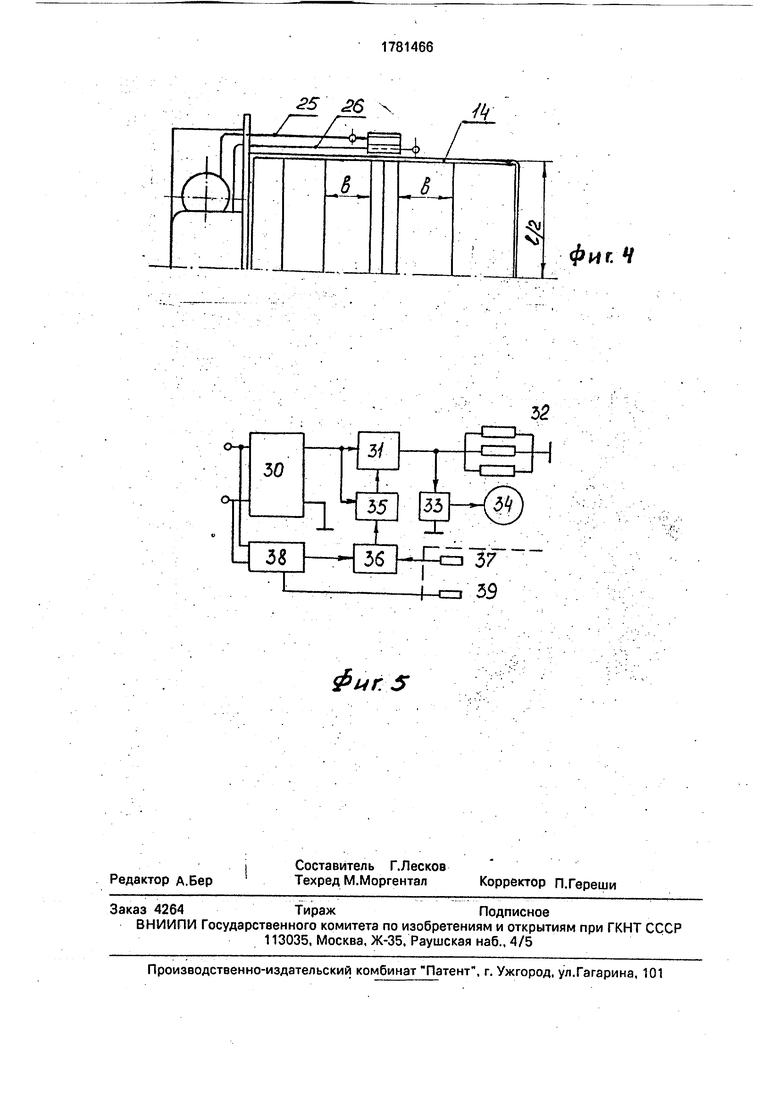

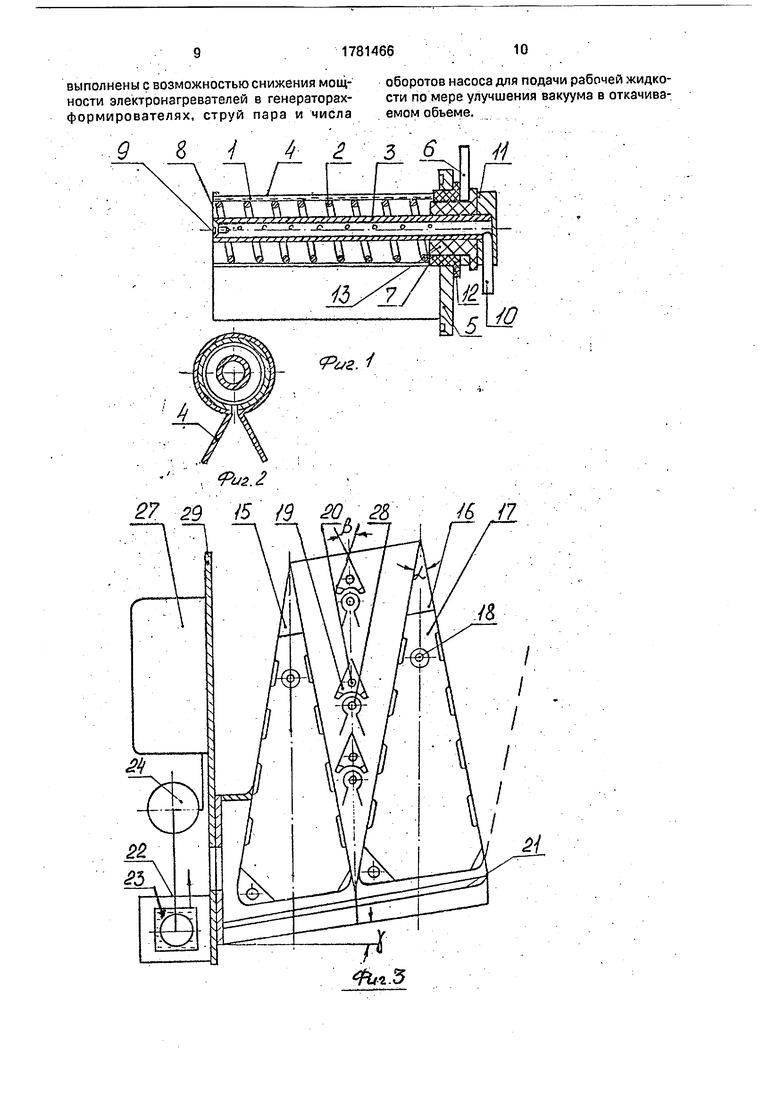

На фиг.1 изображен генератор, продольный разрез; на фиг.2-то же, поперечный разрез; на фмг.З-то же, общий вид; на фиг.4-то же, вид сверху; на фиг.5-блок-схе-; ма автоматического управления насосом. Изобретение осуществляется следующим образом.

Генератор-формирователь струи пара представляет собой кварцевую трубку 1 со щелью по всей длине. В ней размещен нагреватель-спираль 2 из нихромовой проволоки, сопротивлением R. Его мощность

U2 Р -к-, где U - напряжение на спирали. По

оси трубки 1 размещен трубчатый распылитель рабочей жидкости 3 с отверстиями малого диаметра в стенке, направленными вверх. Снаружи трубка охвачена формирователем струи 4, образующим сопло Лава- ля. Соплб Лава ля может быть спрофилировано и из материала трубки 1 при ее изготовлении.

Монтируются все элементы генератора- формирователя струи в крышке 5. Электрический ток к нагревателю подводится по шине 6, охватывающей скобу 7, с которой соединен один конец спирали. Второй ее конец соединен с заглушкой 8, которая винтом 9 крепится к распылителю 3.

Рабочая жидкость к распылителю подводится по трубочке 10 через штуцер 11, электрическая изоляция начала спирали от крышки 5 и распылителя 3 осуществляется втулками 12 и 13.

Общая компоновка трехступенчатого насоса показана на фиг.З и фиг.4. Три гене ратора струй пара 28 крепятся между параллельными щеками 14, отстоящими друг от друга на расстояние I. По обе стороны от них к тем же щекам приварены два основных холодильника-конденсатора пара 15 и 16, имеющих форму клина с углом при вершине. Внутри конденсаторов вварены поперечные перегородки 17. Охлаждаются поверхности конденсации рабочего пара изнутри струями воды, поступающей по трубкам 18 с отверстиями в их стенках. Над генераторами-формирователями струй пара расположены с зазором вспомогательные конденсаторы 19, имеющие форму клина с углом ft п ри вершине. Они также крепятся к щекам 14 и охлаждаются изнутри водой, поступающей по трубкам 20.

Под основными конденсаторами к щекам 14 под углом у к горизонту приварено днище 21, углубление в котором сообщается с баком 22 для рабочей жидкости. Внутри бака расположен шестеренчатый насос 23, вращаемый электродвигателем 24. Маслопровод 25 соединяет насос 23 со всеми рас- пылителями рабочей жидкости в генераторах-формирователях струй пара. Электрический ток к ним подводится по шине 26. Узел 27 управляет мощностью нагревателей и числом оборотов электродвигателя 24 и насоса 23 в завися- мости от давления откачиваемого газа.

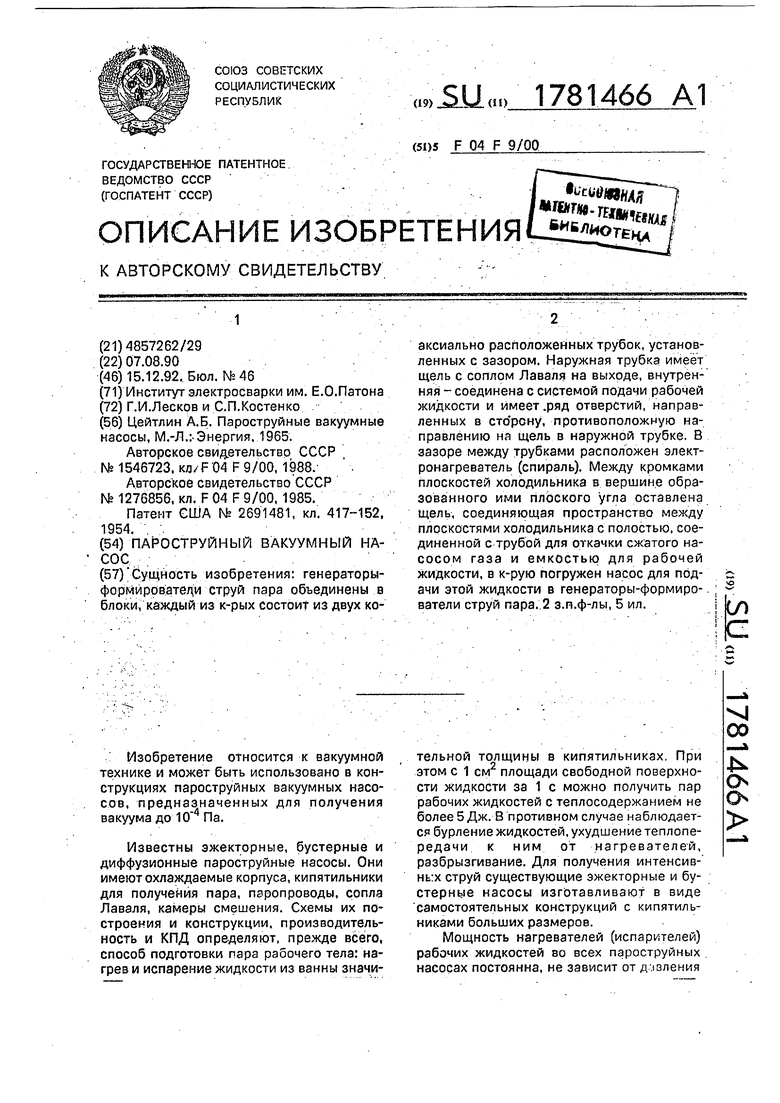

Все узлы насоса монтируются на плите 29, служащей также крышкой люка, через который откачивающие газ узлы насоса вводятся внутрь откачиваемых камер или при- строек к ним. Узел 27 автоматического управления режимом работы - фиг.5 собран из существующих элементов. Он питается Of понижающего трансформатора 30 со вторичным напряжением U 75 В, безопасным для обслуживающего персонала. Через ключ 31, состоящий из двух включенных встречно-параллельно тиристоров, источник питания соединен стремя спиралями 32 генераторов-формирователей струй пара, а через двухполупериодный выпрямитель 33 с электроприводом 34 шестеренчатого насоса. Фазовращатель 35, управляемый сигналом вакуумметра 36, определяет угол отпирания тиристоров ключа 31 и, следовательно, мощность нагревателей 32 и число оборотов двигателя 34, Преобразователь 37 вакуумметра 36, например, ПММ-28 располагается в откачиваемой камере. Тепловое реле 38 с датчиком 39 включает вакуумметр 36 при заданном давлении в откачиваемой камере.

Насос работает следующим образом.

После откачки форвакуумным насосом газа из камеры до давления, например, 100 Па, при котором пароструйный насос может работать в эжекторном режиме на рабочих жидкостях, стойких к окислению воздухом, например ПФМС-2, реле 38 включает вакуумметр 36, сигнал от которого приводит в действие фазовращатель 35. Он отпирает тиристоры ключа 31 в начале каждого полупериода напряжения. На нагревателях 32 генераторов-формирователей струй пара и электроприводе 34 шестеренчатого насоса воздействует электрическое напряжение максимальной величины. В распылители генераторов-формирователей поступает максимальное количество рабочей жидкости и анергии для ее испарения. В нижней - третьей - эжекторной ступени, сопротивление нагревателя которой минимально, а сечение отверстий в распылителе рабочей жидкости максимально, образуется наиболее плотная струя. Взаимодействуя силами вязкого трения с откачиваемым газом, эта струя увлекает газ через щель между конденсаторами 15 и 16 в полость под ними, откуда откачивается форвакуумным насосом через отверстие в плите 29. Поело выполнения своих функций струя пара конденсируется, жидкость по наклонному днищу 21 стекает в бак 22. откуда насосом 23 снова подается в генераторы пара По мере снижения давления в откачиваемой камере вступают в действие бустерная (средняя) и диффузионная (верхняя) ступени насоса, плотность струй пара в которых, например, в 3 и 9 раз ниже, чем в эжекторной (нижней) ступени, поскольку в них в соответствующем отношении меньше мощность нагревателей и сечение отверстий в распылителях рабочей жидкости

По мере снижения давления откачиваемого газа уменьшается сигнал на фазовращатель 35, поступающий от вакуумметра 36, что приводит к увеличению угла отпирания тиристоров ключа 31, снижению мощности нагревателей 32 и числа оборотов привода 34 шестеренчатого насоса. Плотность струй пара из всех трех их генераторов-формирователей снижается, эффективность работы насоса в бустериом и диффузионном режи- мах возрастает.

Ни в одной точке насоса струи пара не вступают в контакт с нагретыми поверхно- стями, что снижает обратный поток рабочего тела в откачиваемый объем и повышает быстроту откачки. Для остановки насоса достаточно отключить его от электросети или поднять давление в откачиваемой камере выше 100 Па, при котором реле 38 отключает вакуумметр 36 и запирает ключ 31. После этого подача рабочей жидкости в генераторы-формирователи струй пара прекращается, ее остатки располагаются на холодных поверхностях конденсаторов, напуск воздуха в откачиваемый объект может начаться медленно. Предварительную откачку этих объемов можно производить непосредственно через насос, т.к. горячей рабочей жидкости в нем нет, и отказаться от устройств для коммутации цепей предварительной от- качки и вакуумных затврров.

Примером конкретного выполнения является насос, в котором е 40 см (фиг.4), 2Ь 15 см, площадь входного отверстия (диффузионной диафрагмы) е 600 см2; масса откачивающих блоков 14 кг, площадь в плане 0,22 м2, быстрота откачки в диффузионном режиме S Зтеор Х0 F 11,6 -0,75 -600 5000 л/с.

Максимальные мощности нагревателей: третья ступень Рз 2000 Вт, вторая - 2 - 600 Вт, первая - Pi 200 Вт, время их разогрева 18 с.

При использовании масла ПФМС-2, на нагрев и испарение которого требуется 612 Дж/г, генератором пара третьей ступени выдается 3,2 г/с. При коэффициенте эжек- ции V 0,5 эта ступень, работая как эжек- торный насос,при давлении Р 100 Па может откачать воздух, масса которого ть 0,5 3,2 1,6 г/с или W- 1250 л/с.

Формула изобретения

1. Пароструйный вакуумный насос, содержащий генератор пара, формирователь струй пара, холодильник для конденсации пара в виде двух сходящихся под некоторым углом охлаждаемых поверхностей, между которыми установлены формирователи струй с соплами, направленными в сторону

сужающейся части, поддон для сбора конденсата, соединенный с емкостью для рабочей жидкости,отличающийся тем.что, с целью повышения скорости откачки и совмещения в одной конструкции эжекторно- го, бустерного и диффузионного насосов за счет формирования нескольких струй пара различной интенсивности, ловышения КПД насоса, упрощения конструкции откачивающих агрегатов, генераторы и формирователи струй пара объединены в блоки, каждый из которых состоит из двух коаксиальных трубок, установленных с зазором, наружная из них имеет щель с соплом Лаваля на выходе, а внутренняя соединена с системой подачи рабочей жидкости и имеет ряд отверстий, направленных в сторону, противоположную направлению на щель в наружной трубке, в зазоре между трубками расположен электронагреватель, например спираль, между кромками плоскостей холодильника в вершине образованного ими плоского угла оставлена щель, соединяющая пространство между плоскостями холодильника с полостью, соединенной с трубой для откачки сжатого насосом газа и емкостью для рабочей жидкости, в которую погружен насос для подачи рабочей жидкости в генераторы-формирователи струй пара.

2.Насос по п.1,отличающийся тем, что, с целью уменьшения обратного потока паров рабочей жидкости, каждый генератор-формирователь струй пара снабжен дополнительным холодильником, установленным с зазором со стороны, противоположной соплу генератора-формирователя, и имеющим форму клина, вершина которого направлена в сторону расширяющейся части холодильника.

3.Насос по пп.1 и 2, отличающийся тем. что, с щелью автоматизации процесса откачки, генераторы-формирователи струй пара имеют малую массу и тепловую инерционность, их электронагреватели имеют различное сопротивление, при этом минимальное сопротивление имеет электронагреватель генератора-формирователя эжекторной ступени насоса, расположенной в самой узкой части холодильника, максимальное сопротивление имеет электронагреватель диффузионной ступени насоса, расположенной в самой широкой части холодильника, электронагреватели и насос системы подачи рабочей жидкости в генераторы-формирователи струй пара электрически связаны с источником питания через тиристорные ключи, управляемые фазовращателем, вход которого соединен с вакуумметром, причем тиристорные ключи

выполнены с возможностью снижения мощ- оборотов насоса для подачи рабочей жидко- ности электронагревателей в генераторах- сти по мере улучшения вакуума в откачива- формирователях, струй пара и числа емом объеме.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумный пароструйный насос | 1989 |

|

SU1629631A1 |

| Пароструйный бустерный насос | 1989 |

|

SU1617213A1 |

| МНОГОСТУПЕНЧАТЫЙ ПАРОСТРУЙНЫЙ ВАКУУМНЫЙ НАСОС | 1991 |

|

RU2050477C1 |

| Пароструйный вакуумный насос | 1990 |

|

SU1807246A1 |

| ВАКУУМНЫЙ ПАРОСТРУЙНЫЙ НАСОС | 1992 |

|

RU2037672C1 |

| Вакуумный пароструйный насос | 1990 |

|

SU1728538A1 |

| ДИФФУЗИОННЫЙ ВАКУУМНЫЙ НАСОС | 2020 |

|

RU2762928C1 |

| Диффузионный насос | 1974 |

|

SU584101A1 |

| Вакуумный пароструйный насос | 1990 |

|

SU1798549A1 |

| ПАРОСТРУЙНЫЙ ВАКУУМНЫЙ НАСОС | 1971 |

|

SU319758A1 |

Сущность изобретения: генераторы- формироватеди струй пара объединены в блоки, каждый из к-рых состоит из двух коаксиально расположенных трубок, установленных с зазором. Наружная трубка имеет щель с соплом Лаваля на выходе, внутренняя - соединена с системой подачи рабочей жидкости и имеет .ряд отверстий, направленных в сто рсну, противоположную направлению на щель в наружной трубке. 8 зазоре между трубками расположен электронагреватель (спираль). Между кромками плоскостей холодильника в вершине образованного ими плоского угла оставлена щель, соединяющая пространство между плоскостями холодильника с полостью, соединенной с трубой для откачки сжатого насосом газа и емкостью для рабочей жидкости, в к-рую погружен насос для подачи этой жидкости в генераторы-формирователи струй пара. 2 з.п.ф-лы, 5 ил. Ё

9 A L JL & збп #

, ФЬа.2 2.7 д /5 /5 -Й7, 28

К Л

25 26

Фнг. S

фиг. Ч

| Цейтлин А.Б | |||

| Пароструйные вакуумные насосы, М.-Л.: Энергия, 1965 | |||

| Авторское свидетельство СССР № 1546723, кл/F 04 F 9/00, 1988 | |||

| Вакуумный пароструйный насос | 1985 |

|

SU1276856A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТОГО СЛИТКА ИЗ СТАЛЕЙ И СПЛАВОВ С ПОНИЖЕННОЙ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТЬЮ | 2018 |

|

RU2691481C1 |

| Трубчатый паровой котел для центрального отопления | 1924 |

|

SU417A1 |

Авторы

Даты

1992-12-15—Публикация

1990-08-07—Подача